陆地军用车辆动力的研究现状及展望*

明镇洋 刘海峰

(天津大学内燃机燃烧学国家重点实验室 天津 300072)

引言

陆地军用车辆在现代化军事战争中格外重要,先进的军用车辆是国家军事实力的象征,也是保护国家安全的重要力量。动力装置是军用车辆的核心,各国对其研究从未间断。陆地军用车辆主要分为坦克、装甲车、战术车辆3 类。本文对3 类军用车辆动力装置的研究现状进行简述、提出一些改善军用车辆内燃机性能的技术方法、比较了各类动力装置之间的优劣,最后对未来陆地军用车辆动力装置的发展提出了展望。

1 陆地军用车辆动力装置的研究现状

1.1 坦克动力装置

坦克是陆海空一体化作战体系的重要组成部分,是陆军制胜的关键。各国为了提高自身军事实力,保护本国领土安全,一直对坦克进行改进与创新,加快推出新型的坦克装备。坦克机动性备受国际关注,世界各国从未放松对坦克动力装置的研究[1]。

1.1.1 国内坦克动力发展

我国坦克发动机发展历经了3 代,从表1 可知在发动机排量不变的基础上,坦克发动机功率从第一代的382 kW 增加到第二代的537 kW 和第三代的883 kW。第二代发动机是在第一代的基础上采用涡轮增压技术,性能得到提高;目前第三代坦克使用的最新发动机为WR703/150HB 系列柴油机,功率可达1 103 kW。我国目前坦克的动力装置仍以高性能柴油机为主,在很多指标上已接近国际先进性水平。

表1 国内坦克发动机动力发展[2-3]

1.1.2 国外坦克动力发展

在第一次世界大战时,主战坦克使用功率为77 kW 的活塞汽化式汽车发动机作为动力装置。自1928 年英国开始研制专门的坦克军用发动机起,坦克动力装置的发展已经走过92 个年头。表2 列出了国际上部分坦克发动机的相关数据。目前较先进的国外坦克如美国M1 的功率可达1 119 kW;俄罗斯T95 的功率可达1 300 kW;日本10 式主战坦克的柴油机采用陶瓷实现隔热,进而确保良好的热效率,功率也可达到882 kW。通过关键技术提升,柴油机的功率、油耗等性能指标得到了明显改善;发动机的质量更小,结构更紧凑。目前,国外坦克动力主要以柴油机为主,部分采用燃气轮机作为动力。

表2 国外主战坦克发动机相关数据[4-8]

1.2 装甲车辆

装甲车辆在一个国家的国防中占有不可撼动的地位,地面战争中装甲车辆仍是机械化部队的主要装备。装甲车辆动力性能直接关系到车辆的作战能力和生存能力,是其最基本、最重要的性能要求,因此各国对装甲车辆动力装置的研究从未间断。

初期的装甲车辆以履带式车辆为主,但随着各军事强国对陆军开展改革,以及大量非对称作战代替了大规模武装冲突,轮式装甲车辆的地位越来越高,对其研究也越来越受到各国重视。

1.2.1 国内装甲车动力发展

为了满足现代战争需要,我国从1958 年开始对装甲车进行研制,表3 列举了部分我国装甲车动力装置的参数。目前,我国较先进的09 式轮式装甲车功率可达340 kW。

表3 我国装甲车动力装置[9-10]

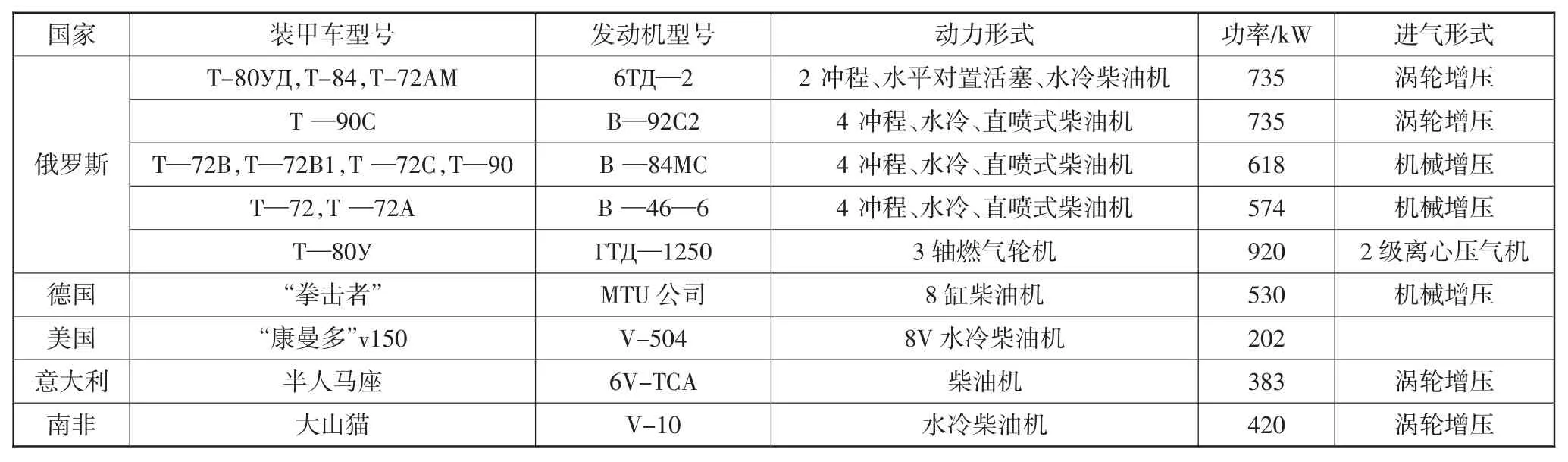

1.2.2 国外装甲车动力发展

上世纪80 年代起,装甲车辆已成为发达国家轻型装甲机械部队的主要作战装备[9],各国相继研发各种陆用、两栖装甲车辆。俄罗斯相继将6TД-2、B-92C2、B-84MC 等发动机匹配在各种型号的装甲车辆上,这些发动机的性能同样是朝着高功率、低油耗、轻量化的方向发展。德国MTU 公司也一直参与装甲车用柴油机的研制工作,一直将高功率密度作为其主要研制目标。国外部分装甲车动力装置如表4所示。纵观国外装甲车动力装置的发展,仍以柴油机为主,部分装置采用燃气轮机。

表4 国外装甲车动力装置参数[11]

1.3 战术车辆

战术车辆是地面军队的后勤保障中枢,承担着战术后方至前沿及战术地域弹药、油料和日用物品的定点保障和伴随保障任务,在军用车辆体系中具有重要作用。

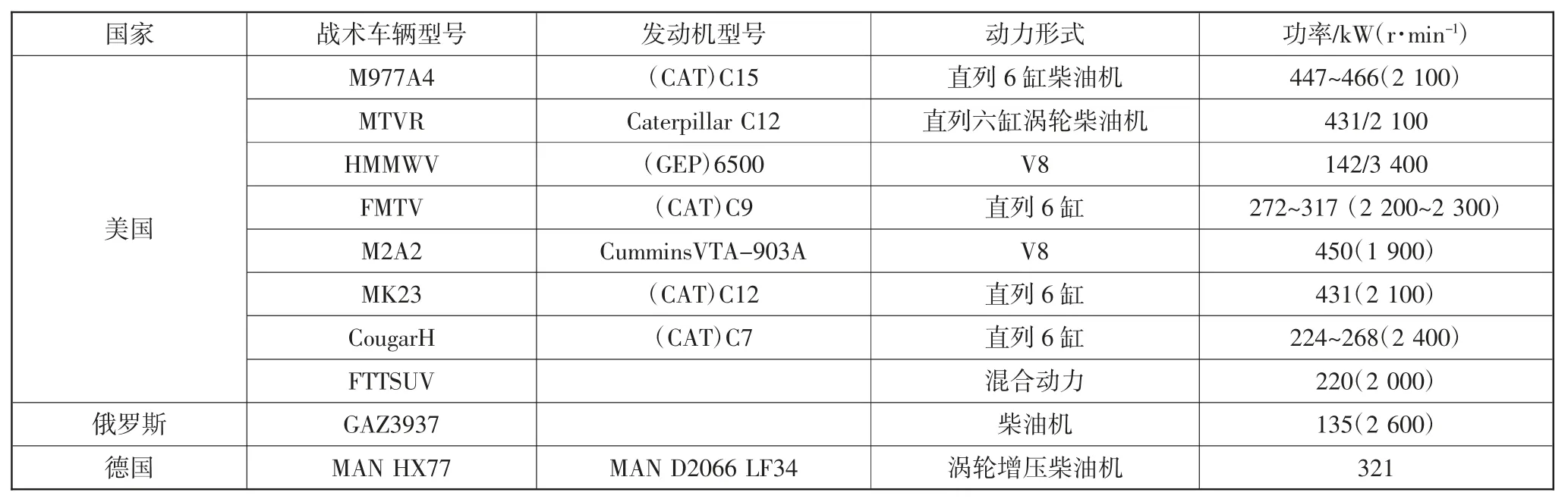

我国的战术车辆发展较晚,至今仍沿用上世纪80~90 年代的车型,无法满足未来战争要求。反观国外,上世纪70 年代,德国MAN 公司开发了第一代重型高机动性的战术车辆,而后相继开发了SX、HX 系列车辆,其中MAN HX77 战术车辆的功率可达321 kW。美国也相继推出HEMTT、MTVR、LVSR 系列战术车辆,最高功率可达450 kW 左右。表5 列举了国外战术车辆的动力装置参数。目前的战术车辆动力装置仍以柴油机为主,有些国家也对混合动力战术车辆进行了研究[12-13]。

表5 国外部分战术车辆动力装置[12-13]

2 提高陆地军用车辆柴油机性能

目前,柴油机仍为军用车辆的主要动力装置,随着军事要求的不断提高,柴油机也会朝着更高功率、更高性能方向发展。为了进一步提高柴油机的性能,相关技术方法如下所述。

2.1 提高柴油机的压缩比

提高柴油机压缩比是常用的提高缸内压力的方法,提高柴油机的缸内压力有助于提高平均有效压力、升功率和热效率,改善燃油经济性[14]。

为了克服过高的热负荷和机械负荷,美国大陆公司很早开始对坦克动力装置展开研究。如AVCRl360-2 可变压缩比柴油机,为了追求更高的功率、克服过高的热负荷和机械负荷、达到尽可能高的强化程度以及改善启动性能和低速工作性能采用了可变压缩比活塞,其压缩比可变范围为9∶1~16∶1[15]。

Funayama 等人[16]利用一台单缸军用柴油机,将压缩比从17 提高到26,理论热效率提高5%,指示热效率和有效热效率分别提高3.0%和1.5%。

然而,笔者发现法国的勒可莱尔坦克采用的UDV8X-1500 发动机采用较低的压缩比6~10,但是采用很高的增压压比可以达到较高功率。由此可见,提高进气压力也可以提高柴油机功率。

2.2 提高进气压力

提高进气压力也是一种提高柴油机动力性的有效手段,可以使发动机在相同的进气时间获得更多的新鲜空气,进而提高喷油量,每个循环可获得更多的有用功。

如上节所述的法国UDV8X-1500 超高增压柴油机别具特色,其压比高达4~9,其基本特征是涡轮增压器与柴油机并联连接,旁通补燃系统亦并联其中。空气从压气机出来后非全部进入柴油机,其中一部分通过旁通和补燃燃气进入涡轮,使涡轮增压器始终保持在高效率区工作,增压压力会远高于常规涡轮增压器。同时,涡轮增压器可独立于柴油机工作,所以不仅能解决常规涡轮增压柴油机增压压力超过0.35 MPa 时低压缩比起动问题,而且也能改善其转矩性能和加速性能。作为柴油机和燃气轮机特殊组合的超高增压发动机的优点是:大幅度提高功率,在不增加常规涡轮增压柴油机热负荷和机械负荷条件下,功率可提高2~5 倍,因而具有较高的平均有效压力、良好的转矩特性和加速性[17]。

黄开胜等人[18]在一台3.8 L 涡轮增压中冷4 缸柴油机上通过试验和仿真研究了进气压力对柴油机燃烧和性能的影响。试验及仿真结果表明:在排气压力保持不变的条件下,最高燃烧压力与进气压力具有明显的线性关系,进气压力每增加100 kPa,最高燃烧压力增加约4.8~7.0 MPa,从而提高柴油机功率。随着进气压力增加,柴油机缸内燃烧滞燃期缩短,燃烧开始点提前。

由此可见,采用较高的进气压力可以使柴油机达到更高的功率,可以更好地满足高负荷下军用车辆的工作要求。

为了实现较高的进气压力,需要高性能、可调节增压系统如:压气机和涡轮均可调的增压器、顺序增压、单级压力4~5 的高压比涡轮增压器、单涡轮双压气机等。

2.3 军用发动机喷油系统

军用柴油机朝着更高的功率发展,电控喷油系统的需求也随之增加,影响喷油系统的关键因素是:大流量、高响应。喷油目标要求是:精确计算喷油量、较高且适宜的喷油压力,以改善燃烧,降低油耗。目前,较先进的喷油系统如MAN Diesel&Turbo 新一代CR2.2 高压共轨系统[19]、MTU 公司2000 CR 型柴油机新一代高压共轨系统[20],喷油压力最高可达220 MPa。

张红光等人[21]采用Servo jet 型喷油系统中的SSI-1系统作为军用大功率柴油机电控高压喷油系统的开发方案,电控高压喷油系统的喷油量和喷油压力,通过控制共轨燃油压力和电磁阀通电时间来实现柔性控制。该设计方案的优点是:当共轨燃油压力达到8 MPa 时,最大喷油压力可达到113.5 MPa,单缸每循环喷油量可达350 mL;当共轨燃油压力达到10 MPa以后,根据仿真计算结果可知,最大喷油压力将会达到146 MPa,单缸每循环喷油量将超过450 mL。在进气增压中冷状态下,使用该设计方案,大幅度提高了1150 G 单缸柴油机的功率至92 kW 以上。

王军等人[22]通过仿真研究了某台军用柴油机的高压共轨系统共轨管的不同长度和不同内径对喷油压力的影响。柴油机的技术参数如下:四冲程、水冷、6 缸涡轮增压,最大转矩1.773 kN·m,额定转速2 100 r/min,额定功率300 kW,额定燃油消耗率216 g/(kW·h)。结果显示:长度对喷油压力建立时间和压力波动存在折衷关系;共轨管中的压力波动幅值,随着共轨管内径增加而减小,压力建立时间随内径增加而增加。

王军等人[23]结合一台军用柴油机的喷油要求,进行了大流量压电式喷油器的设计,研究者计算了2种压电堆及液力放大机构的输出参数。确定了喷油器最小喷射时间为0.6 ms。对喷油器喷油效果的验证表明:圧电堆、液力放大机构和双排喷孔的设计方案可以很好地满足军用柴油机大流量喷油的要求。

2.4 燃料的优化与代用燃料

燃料的性质直接影响着缸内的燃烧,不同的燃料具有不同的燃烧速度,会直接影响缸内爆发压力,进而影响发动机性能。

自上世纪50 年代开始,美国开始研制可以同时在飞机发动机、地面军用车辆使用的燃料。目前美国军用车辆使用的燃料类型是:JP-8、JP-8+100[24]。JP-8是一种由脂肪族和芳香烃组成的煤油基燃料,最早用于航空发动机,JP-8+100 是在JP-8 的基础上补充添加剂以增强其热稳定性[25]。

Schihl 等人[26]在一台军用的单缸柴油机上,探究JP-8、煤制油、石蜡煤油及其掺混油对柴油机性能的影响。实验结果表明:单一的煤制油和石蜡煤油无法稳定燃烧,JP-8 的掺混有效地改善了这一状况,JP-8燃油有效地改善了燃烧质量,促使了柴油机达到更高的功率。

Labeckas 等人[27]探究JP-8 燃料、柴油及其混合燃料对发动机性能的影响,分别在发动机轻载(15%)、中载(50%)、满载(100%)3 种条件下进行实验。结果表明:随着JP-8 含量的增多,缸内压力增加、有效热效率提高了1.0%~3.6%。

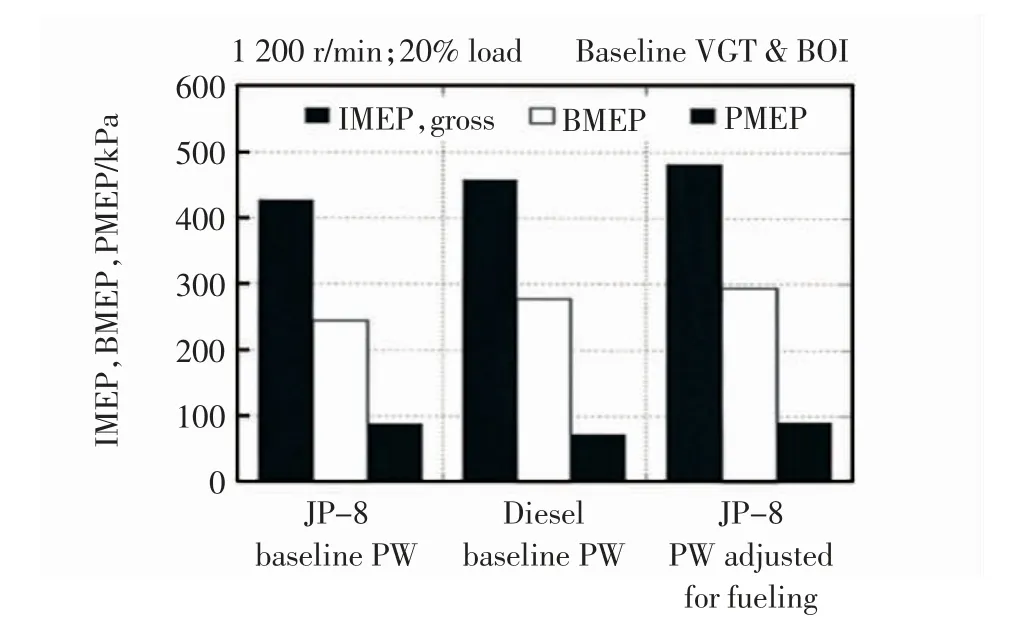

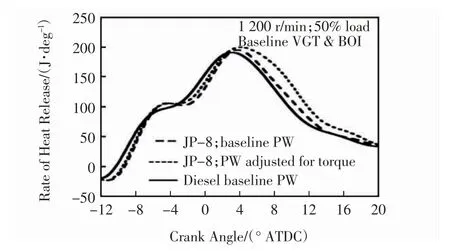

Fernandes 等人[28]研究了JP-8 和DF-2 号柴油对重型柴油发动机性能和排放的影响,如图1 所示。由图可知,在1 200 r/min 和20%的负载情况下,由于JP-8 燃油的加入缸内压力由450 kPa 升至480 kPa。如图2 所示,在1 200 r/min 和50%的负载情况下,JP-8 的使用使柴油机发热率由175 J/°CA 升至200 J/°CA。

图1 JP-8 对发动机缸内压力的影响

图2 JP-8 对发动机放热率的影响

通过上述研究可以看出,JP-8 燃料相比柴油可以提高柴油机的性能,开发新型的燃料对于进一步提高军用车辆发动机的性能有着积极的意义。

综上所述,随着各类新型技术的不断进步,军用车辆柴油机将会朝着更高的功率、更高的效率、更低的燃油消耗率方向发展。

3 军用车辆其他动力装置技术特点

3.1 燃气轮机的技术特点

燃气轮机是一种可以连续燃烧的高速旋转式涡轮机械,20 世纪40 年代被广泛应用在航空领域,研究人员逐渐开始进行将燃气轮机作为陆地军用车辆动力装置的研究工作:如美国的M1 系列和俄罗斯T95 型坦克。燃气轮机与柴油机相比各有优劣。

3.1.1 燃气轮机的优势

1)燃气轮机具有高功率密度

在保持功率不变的条件下,降低发动机的质量,缩小其体积,唯一的途径是提高发动机转速,降低发动机驱动转矩,燃气轮机的转速更快,驱动转矩更低;就质量而言,一台柴油机约占坦克总质量的4%,燃气轮机约占2%。由于这些特点,为实现军用车辆发动机的高功率密度,燃气轮机技术可作为较佳的技术途径。

2)燃气轮机具有更好的转矩特性

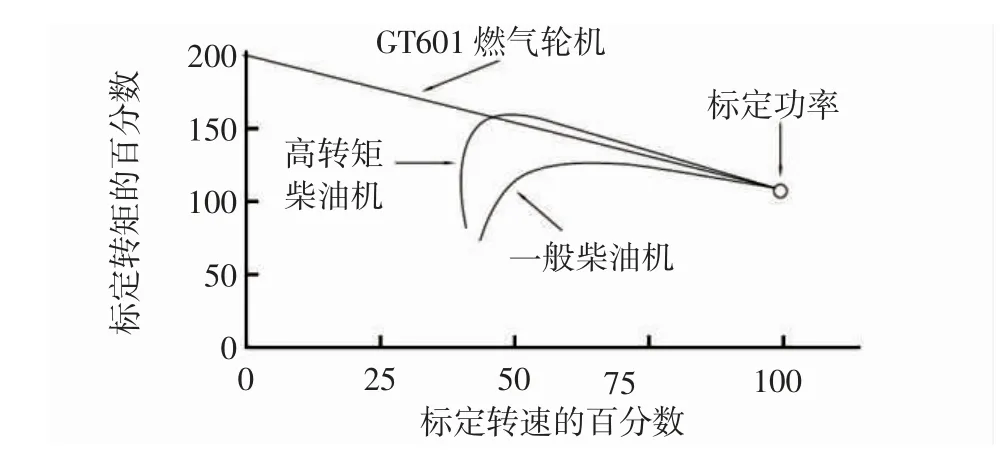

燃气轮机的功率输出由动力涡轮提供,当发动机在低转速或部分负荷工况下,可从燃气发生器获取充分能量来提高其转矩[29]。比较了GT601 燃气轮机和柴油机的转矩特性[29],可见燃气轮机的转矩特性优于一般柴油机,部分转速条件下优于高转矩柴油机,如图3 所示。

图3 燃气轮机与柴油机的转矩特性比较[29]

3)燃气轮机具有更好的牵引特性

毕小平等人[30]以俄罗斯GTD1250 式燃汽轮机(共4 个挡位)和一台军用柴油机(共7 个挡位)作为研究对象,对两者的牵引特性进行计算分析,结果如图4所示,柴油机的7 挡曲线有失速现象,丢失功率较为严重,而燃气轮机的4 挡曲线是较为理想的牵引特性曲线。

图4 燃气轮机与柴油机牵引力特性对比[30]

4)燃气轮机具有更好的启动特性

燃气轮机的启动特性优于柴油机,特别是在低温环境下,燃气轮机可在-35 ℃条件下启动无需任何辅助加温系统,而柴油机在-16 ℃下冷启动需要进行预热且启动时间更长[31]。如表6 所示,某台燃气轮机的启动性能优于柴油机[30]。特别是在高原环境下会导致柴油机热效率降低[32]、动力性能减弱[33]、排放劣化[34-35],冷启动困难[36]等问题。燃气轮机则可以克服以上的问题。

表6 坦克燃气轮机与柴油机怠速时间的对比[30]s

3.1.2 燃气轮机的劣势

1)燃油经济性问题

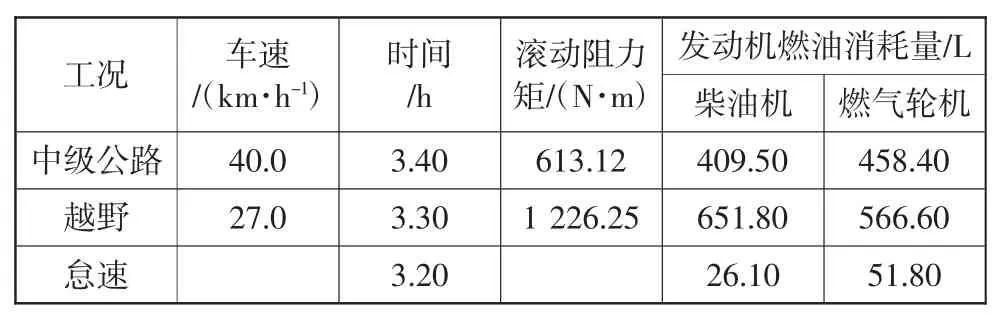

毕小平等人[30]将AGT-1500 燃气轮机与一台功率相当的军用柴油机的燃油消耗量进行了对比,中级公路、越野、怠速3 种工况下发动机燃油消耗量如表7 所示。由表7 可知燃汽轮机在怠速工况的燃油消耗量比柴油机要高l 倍;在中级公路工况,燃汽轮机与柴油机的燃油消耗量相差不大;在越野工况,燃汽轮机的燃油消耗量低于柴油机,燃汽轮机与柴油机作战使用总任务的燃油消耗量相近,总体计算燃气轮机的燃油消耗量要高于柴油机。

表7 燃气轮机与柴油机燃油消耗量对比[37-39]

2)燃气轮机空气滤清难度大

燃气轮机的空气消耗量大,比柴油机的耗气量多2 倍以上,大大加重了空气滤清的难度,容易产生叶片结垢[40]、腐蚀[41]、磨损[42]等问题,这是对燃气轮机灾难性的损伤。即使已经有研究者提出了具有高效自清洁能力的燃气轮机,但其滤清器和回热器庞大的体积,使燃气轮机基本失去了原本应有的体积小、单位体积功率大的优势。

3)燃气轮机制造成本高

燃气轮机的制造需要昂贵的耐高温合金,且需要先进的柔性加工设备,高档的数控机床,用以满足复杂的工艺要求,这些都大大增加了制造成本。

3.2 混合动力装置技术特点

目前,混合动力主要包含2 种动力系统:油、电混合动力系统和液压混合动力系统[43]。目前,混合动力技术相对成熟,以美国为代表的各国军方也在着力探究混合技术在军用车辆上的应用。

3.2.1 混合动力优势

1)增强军用车辆的动力性能

混合动力系统采用2 套动力系统,当内燃机提供的功率不足时电池或液压储能装置可以进行功率的补给,这就使得军用车辆获得更高的动力性。由于该技术方案采用了2 套动力装置,当其中一套动力装置损坏,另一套仍然可保证军用车辆具有正常作战能力,提高了作战能力和战士的存活率[44]。

2)提升燃油经济性

混合动力系统与内燃机相比具有更好的燃油经济性[45]。在频繁起停的工况下,液压混合动力车辆的燃油经济性更好[46-48],因此,混合动力技术是改善车辆燃油经济性的较佳选择。

3.2.2 混合动力劣势

1)电池组系统性能欠佳

油电混合动力系统需要很完善的电池系统,但目前的车用电池,存在成本高、寿命短等问题,为解决这些技术难题仍需投入大量的科研力量。

2)车辆成本高,质量大

混合动力车辆在原有基础上增加了大量装置,大大增加了生产、维护成本。同时,混合动力装置质量大,导致整机质量增大,这在一定程度上会影响军用车辆的动力性能。

4 结论与展望

本文简述了目前军用车辆的动力情况,提出几种增强军用柴油机性能的技术手段,并对比柴油机、燃气轮机、混合动力3 种装置的优劣性,对提高军用车辆性能,提高国家国防实力有着积极的意义。同时笔者根据目前的研究状况对未来军用车辆动力装置的发展提出展望。

1)目前军用车辆的主要动力装置仍以柴油发动机为主。随着进气增压技术、喷油技术的发展,先进燃料的开发,军用车辆柴油机将朝着更高功率、更高动力性能的方向发展。

2)燃气轮机相比于柴油机具有更高的功率密度,更好的转矩特性、牵引特性、启动特性等优势,但其耗油量大、空气滤清难度大、成本高仍是亟需解决的问题。随着相关技术的不断发展以及后勤保障措施的不断完善,其在军用车辆动力装置领域的应用前景有望进一步提升。

3)混合动力相比于柴油机具有更好的动力性能和燃油经济性,有效提高车辆作战能力等优势;但是其电池成本高、寿命短,复杂的装置会增加军用车辆质量也是不可忽略的劣势。此外值得一提的是,采用液压储能与电池储能相结合的复合式混合动力系统,是未来混合动力应用在军用车辆上新的发展方向[45]。复合式动力装置结合了2 种系统的优点,更具发展前景。

4)未来军用车辆的动力装置不会只以单一的动力装置形式存在,结合不同装置的特点,优劣互补的组合动力形式会是重要的发展方向,而且未来的动力也将更加智能,以满足整个系统信息化的需求。