应用CFD防爆车辆发动机排气系统处理结构设计

马利华,何光辉,梁志礼

(1.黄河交通学院汽车工程学院,河南 焦作 454950;2.郑州煤矿机械集团股份有限公司,河南 郑州 450000)

1 引言

高粉尘区域存在易燃易爆的气体,因此在此工作的车辆必须满足防爆要求,而发动机的排气系统属于高温设备,因此必须进行防爆技术改装[1]。排气系统处理结构是防爆车辆发动机排气系统的一个重要组成部分,能够将发动机排出的气体冷却、降温、清除排气中所夹带的碳烟,溶解有害气体。防爆发动机经过废气处理结构排出的气体要达到防爆认证标准。在排气系统加装防爆装置,导致排气阻力的增加,这样进入发动机的空气减少,燃油不能充分燃烧,功率降低,动力性经济性降低。因此,设计合理排气系统处理结构具有重要应用价值。

国内外学者对此进行了一定的研究:文献[2]应用流体动力学的方法来研究和设计缸体形状和气缸的排气口,已达到防爆设计的目标;文献[3]采用计算流体力学分析排气歧管的压力云图和流速图,,从而对结构进行优化设计;文献[4]采用流固耦合法建立烟气—排气管—冷却水系统数学模型,对排气管进行防爆设计;文献[5]采用过热蒸汽理论研究防爆柴油机排气系统废气处理箱,并对其换热过程进行分析。

针对防爆发动机排气系统废气处理结构进行分析,基于内部的热力学机理,分析废气处理结构的热力学模型,提出水汽之间发生显热交换和潜热交换;利用CFD建立了水汽两相流模型,初始条件依据试验数据,得到不同时间内高温烟气穿越水箱液池的形态变化图,分析进气管长度和直径对于气体穿越液池深度的影响。利用防爆柴油机试验台架,对废气处理结构的功率和扭矩消耗进行分析。

2 废气处理结构设计

2.1 废气处理结构内空气与水直接接触高效传热

直接接触是一种高效的传热方法,废气处理箱内是烟气和冷却水直接接触传热,这种气液直接接触的传质传热,存在着显热传递和潜热传递。所谓显热传递是指靠温差传热,热量从高温介质流向低温介质,冷却水吸热,高温烟气放热[6]。它一般是由对流、辐射及导热引起的换热结果。潜热传质是指靠扩散和对流传热,蒸汽压差作为推动力,并且伴随传质传热的同时也存在潜热传质,在液面蒸汽分压高于气流中的蒸汽分压时,液体蒸发放热[7]。在高温烟气和冷却水接触混合直到烟气(带有水)排出的过程中,烟气冷却增湿,冷却水被加热蒸发。把气体与液体之间的温度变化做出一个图,如图1所示。

图1 气液温度变化过程示意图Fig.1 Schematic Diagram of Gas-liquid Temperature Change Process

图中:T1—冷却水蒸发温度;T2—蒸发后升温终点温度。

如图所示的气液温度变化图中,包含了曲线a和曲线b,分别代表了温度随时间下降过程和温度随时间升高过程,具体的过程描述如下:

(1)烟气溶于冷却水冷却增湿(冷却水水温上升至蒸发温度):启动发动机,此时冷却水处于常温,高温烟气从进气口进入水箱,此时热量从高温蒸汽传到低温冷却水,使得烟气温度降低,冷却水温度上升。此时,水汽存在着交界面。热量是先传递给交界面再传递给水。其主要原因是烟气不断地向气膜表面扩散,冷却水冷却气膜,从而产生汽化潜热,冷却水吸收放出的热量水温上升到某一温度,冷却水开始蒸发。此时,热量主要是用于冷却水的蒸发和水的汽化潜热。

(2)液体蒸发直到水温平衡过程:当发动机达到一定的转速时,液体温度逐渐升高直到平衡状态,气体温度逐渐下降到平衡状态[8]。此时,气传递给水的热量完全变成了水的汽化潜热。气液之间不再发生热传递。

以一小时作为数值计算和实验模拟的时间,因为柴油机工作1h后柴油释放的热量为Q:

2.2 热力学模型

常压下单位质量的物质在一定温度下由液态转变为气态所需的热量叫作汽化潜热。水汽两相的传质传热过程中忽略掉辐射散热和自然对流以及外界大气对于水箱壁面的影响,离开系统的能量主要有冷却水蒸发所损失的热量以及冷却水温度升高所损失的热量[9]。也就是说水汽两相之间的传质传热通过气液分界面传递发生了显热传递以及汽化潜热。建立了废气处理结构内部热力学模型,如图2所示。

图2 废气处理箱内部热力学模型Fig.2 Internal Thermodynamic Model of the Exhaust Gas Treatment Tank

根据质量守恒定律,进入系统的能量=离开系统的能量+系统中能量的增量。进入系统中主要为进入系统高温烟气所带的能量,离开系统的能量包括以下部分:烟气溶于水的热焓,冷却水蒸发吸热,水温升高吸热,壁面散热等[10]。

高温烟气进入废气处理箱发生空气与水直接接触时的热湿交换,温差作为热交换的推动力,水蒸气分压力差作为质交换的推动力。取空气与水在一微元面积dA上接触,空气温度变化为dt,含湿量变化为d(b),显热交换量为:

如上图所示,上图表示高温烟气与水接触的传质传热过程。取气液两相竖直方向的微元段dz,并且对此微元段进行分析。高温烟气进入水池进行净化,因为烟气的温度大概有(370~450)℃,气液之间存在着气液交界面,气液之间的动量、能量、热量就是通过此交界面进行传递的。气相依靠对流传热的方式向冷却水传递热量,液相主要是靠蒸发散热。气液两相之间存在着显热和汽化潜热。两者的含湿量之差使得液体蒸发,其中,气液温差、气液两相接触面积、气相的速度决定了显热传递,气液两相的面积及水蒸气层与气体中的湿度差决定了汽化潜热。

根据质量守恒定律,气体经过微元段的变化量等于水分的变化量,即:

式中:V1—气相流速;V2—液相流速;H—湿度。

气体经过该微元段水分的增量等于两相之间的水分传递量:

以0℃作为基准,上式转变为:

式中:q—传热速率;a—气液两相流换热系数。

2.3 结构模型

排气系统处理结构,如图3所示。结构特点主要为:废气净化器和废气处理箱的二级净化处理;箱内安装隔板将箱体内部分为两个腔室,隔板上均匀密布小孔来加强气液混合现象;一级进气管底端壁面做成消音孔,主要用于消灭噪音;端部安装网筛结构用于破碎气泡;左腔室安装挡水板、方形盛水器、排气管等,防止废水外溅。

图3 废气处理结构Fig.3 Exhaust Gas Treatment Structure

3 基于CFD结构流动性分析

3.1 初始时刻

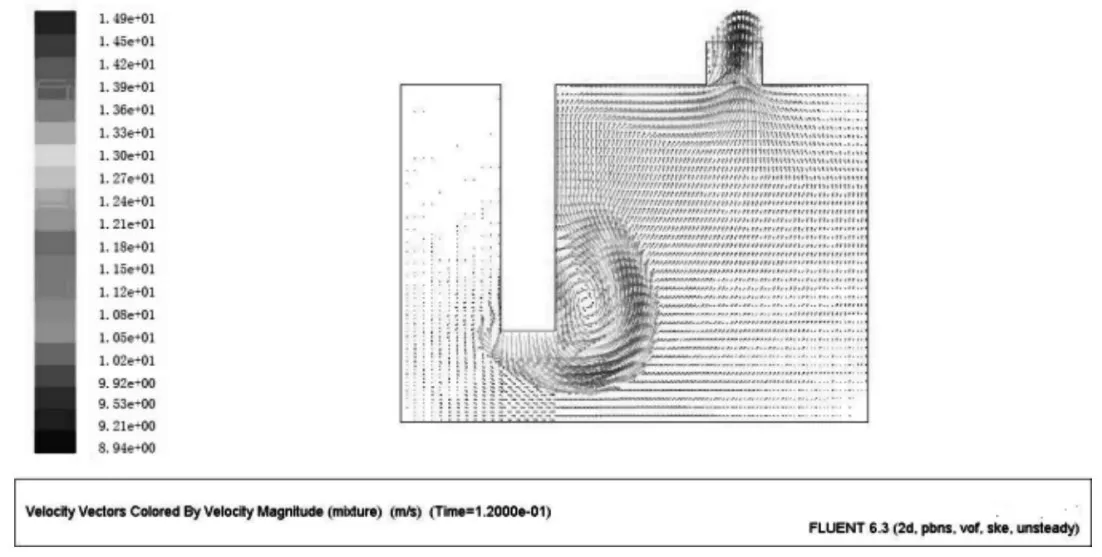

烟气以很高的流速从进气管进入水箱,冲击水池,引起液面震荡,在这里把气体射入水池的过程看作是气体的射流。射流是指一股流体从进口管流入液体,并同流体发生强烈混合的一种流动状态。根据射流形成的动力将射流分为:动量射流、卷流和浮射流。动量射流是初始动量对流动起支配作用的射流;卷射流是在环境密度差存在下的射流,浮射流是既受动量作用又受浮力作用。高温烟气进入水箱箱体由于环境密度差的存在,同时受到水对其浮力的作用,所以发生的是浮射流。t=0.6s水箱内部压力云图,如图4所示。t=0.6s气液混合物流线图,如图5所示。

图4 t=0.6s水箱内部压力云图Fig.4 t=0.6s Tank Internal Pressure Cloud Map

图5 t=0.6s气液混合物流线图Fig.5 t=0.6s Gas-Liquid Mixture Flow Chart

从压力分布云图可以看出水箱内的压力分布不均匀,整体上呈现进气管左侧压力低右侧压力高,水箱上侧压力低水箱底部压力高的分布趋势。这是由于气体从进口管进入水箱挤压冷却水,导致水箱底部压力偏高,而又由于水气体要从右侧出口流出,所以气体大方向的运动趋势是从进口偏向右侧从右侧出口流出。这时气体的流动呈现从低压区向高压区的流动,但是由于在水箱内部是气体大气泡向出口的流动过程,所以导致在气液相互挤压的过程中出现混合不完全高温烟气冷却不彻底充分,水流从出口压出的现象。

如图所示,在进口和出口处流速很大,箱体其他部位流速较小并且分布比较均匀。这是因为在t=0.6s时刻高温烟气射入水池内部,进口流速很高,但是此时烟气又以极高的速度从出口流出,因为时间短促,所以水池内部没有发生剧烈变化,整个箱体内水流速基本保持均匀。流动剧烈地方是从进口到出口的这个区域,其他地方流动以及气液混合现象并不明显,在从进口向出口出现了不规则的涡流现象,导致了一定程度的能量耗散现象。

3.2 高温烟气穿越液池深度的分析

在t=0.1s到t=0.6s的过程中,气体在进气口处以鼓泡形式堆积,直到泡状形式发展到一定时发生破裂,因此取做一个监视直线,初始点从水箱进口中点,终结点为正对初始点的水箱底部,如图6所示。t=0.6s时刻监测线1上的水汽分布图,如图7所示。

图6 水箱内设定监测线1示意图Fig.6 Schematic Diagram of Setting Monitoring Line 1 in the Water Tank

图7 t=0.6时刻监测线1水汽分布图Fig.7 Water Vapor Distribution Map of Monitoring Line 1 at t=0.6

由图可以看出:在y≤-460mm时刻,气含量为0;在-460mm≤y≤-440mm时刻,气含量处于(0~1)之间,即这段距离处既有水又有气;在y≥-440mm时刻,气含量为0。所以在y=-460mm处为气液分离面,可以推算出原物理模型在气体穿越到液池的深度为y=-430-(-460)=30mm。改变原物理结构进气管的直径(原物理结构直径为80mm)直径分别为60mm、70mm、80mm、90mm、100mm、110mm。分别以水箱进气口中点到水箱底部这条垂直于水箱底部的直线作为监测直线,得到t=0.6s时刻的水汽分布图,如图8所示。找到气液分界面,根据气体穿越液池最大深度=气液分界面处-进气管长度,算出高温烟气穿越液池最大深度。

图8 t=0.6s时刻进气管的最大穿越深度Fig.8 Maximum Penetration Depth of the Intake Pipe at t= 0.6s

由图8(a)看出,在其他已知条件不变的情况下,高温烟气穿越废气处理箱液池的最大深度随着进气管直径的增加而降低。由图8(b)可以看出,在其他已知条件不变的情况下,高温烟气穿越废气处理箱液池的最大深度随着进气管长度的增加而增加,但是从(430~450)mm的距离处,最大穿越深度增长平缓。因此,减小进气管管径,增长进气管长度可以增加气体穿越深度。

4 排气系统防爆处理结构测试

使用防爆柴油机本体及水力测功机搭建起来的一个功率扭矩测试试验台,可以用于测试防爆处理结构的功率和扭矩消耗,试验台,如图9所示,测试结果,如图10所示。

图9 发动机试验台架Fig.9 Engine Test Bench

从图10(a)可以看出防爆柴油机的功率随转速变化图在一定范围内呈现抛物线形式,从转速为1300rpm到转速为2000rpm功率从37.18kW升高到59.64kW;紧接着从转速为2000rpm到转速为2500rpm 功率从59.64kW 降低到44.40kW。在转速为2000rpm 时防爆柴油机功率达到最大为59.64kW。但是把废气处理结构拆除后,柴油机的整体功率有所升高:从转速为1300rpm 到转速为2000rpm 功率从40.95kW 升高到68.61kW;紧接着从转速为2000rpm 到转速为2500rpm 功率从68.61kW 降低到54.72kW。在转速为2000rpm 时柴油机功率达到最大为68.61kW,这比安装时的功率上升了15.04%。

图10 试验测试结果Fig.10 Test Result

从图10(b)可以看出,防爆柴油机的扭矩从转速n为1300rpm到1700rpm整体上呈现缓慢上升趋势,从扭矩为273.10N.m升高到288.38N·m。但是当转速到达1900rpm时,扭矩出现了小幅下降趋势,是从288.38N·m(1700rpm)降到278.35N·m(1900rpm),紧接着扭矩从转速为1900rpm 时的278.35N·m 升高到转速为2000rpm的284.56N·m。在转速为2000rpm到转速为2400rpm的范围内转矩逐渐下降。在转速为1700rpm时防爆柴油机的扭矩达到最大为288.38N·m,拆除装置后的柴油机在转速为1700rpm时达到最大值296.98N·m,比未拆除时的柴油机扭矩上升3.4%。相对比,在测量的转速范围内,安装防爆装置的柴油机扭矩随转速变化曲线基本低于拆除的曲线。

5 结论

(1)初始时刻高温烟气从进口流入废气处理箱时,气体在进气管进口处堆积形成泡状堆积气泡结构;气泡会随着时间慢慢增大直到破碎,气体壁面液膜破裂气体扰动液体,同时液体扰动气体从而气液发生强烈的湍流运动;

(2)在其他已知条件不变的情况下,高温烟气穿越废气处理箱液池的最大深度随着进气管直径的增加而降低;最大深度随着进气管长度的增加而增加;

(3)安装排气系统防爆装置后,发动机的功率下降了15.04%,扭矩下降了3.4%。相对比,在测量的转速范围内,安装防爆装置的柴油机功率和扭矩随转速变化曲线基本低于拆除装置后的曲线。