基于典型工序MBD模型的工艺路线决策研究

辛宇鹏,王刚锋,张 琪,许晓明

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064;3.甘肃省特种设备检验检测研究院,甘肃兰州 730050)

1 引言

随着三维数字化制造技术的发展,传统二维数字化工艺设计模式向三维数字化工艺设计模式转变在所难免。传统制造模式是以物理样机为试验验证为基础,而三维数字化制造模式是基于三维数字样机虚拟仿真试验。与前者相比,其主要优势在于它的三维模型表达能让工艺人员更清楚理解设计意图,智能化程度更高。在航空制造领域,美国波音公司最先研究了飞机数字化制造模式,并推行了一种新型技术—MBD技术(Model-Based Definition)。该技术的核心思想在于全三维基于特征的表述方法,基于文档的过程驱动,过程模拟和产品标准规范等[1-2]。MBD技术的出现有力推动了传统制造模式向三位数字化制造模式的转型升级。然而,三维数字化工艺设计模式不但需要研究全新的基于三维模型的产品工艺设计模式,相应的生产组织方式,生产管理模式都需要重新规划。文献[3]研究了基于MBD技术的是三维标注方法,并以全三维CAPP系统为平台,验证了规定的标准规则。文献[4]研究了MBD技术支持下的产品协同设计和协同信息表达。文献[5]基于MBD技术构建了MBD标准体系并对基于模型的三维表达技术进行了研究。文献[6]以企业应用为背景,研究了MBD模型下的三维可视化技术。随着数字化技术和制造技术的融合,与工艺决策和优化的课题被广泛关注。工艺路线的设计是整个工艺设计的核心,工艺路线安排是否合理将直接决定工艺设计方案的可行性和生产加工效率。采用计算机辅助手段实现工艺路线自动决策,是长期以来学者们研究的重点。早期,加工序列的规划和优化的基本思路是将人工经验转化为计算机可识别的工艺知识,在工艺知识库的支持下,采用决策和优化算法进行计算机辅助工艺规划。其发展历程了多个阶段,如传统的派生式决策,生成式决策,再到融合知识和规则的工艺决策。国内外学者对此开展了大量的研究工作,成果丰硕。

基于上述研究成果并考虑其中尚待解决的问题,通过借鉴MBD 技术思想,在加工特征分类的基础上,构建典型工序MBD模型,并通过特征编码实现“特征—模型”之间的检索匹配,以“工艺—工序—工步—加工元”的递进关系正向演绎推理生成工艺路线。为三维数字化制造环境下工艺路线自动决策,提供了一种新的思路,以减少不必要的加工方法和决策步骤,简化工艺路线决策过程。

2 典型工序MBD模型的相关定义

传统二维数字化工艺设计模式下,典型工艺是指针对具有相似结构、相近尺寸和类似加工特征的一组零件,编制、总结出的一套完整工艺规程,用以指导设计新工艺。工艺信息主要以工艺卡片的形式表示,工艺卡片通常根据功能划分不同的固定区域(如:视图区、表格区等),通过给区域数据建立数据库关联字段,实现工艺信息的自动提取或填写。然而,在三维数字化机加工艺设计模式下,工艺信息的载体由二维工艺卡片变成了三维模型,因此,典型工艺从工艺信息表示形式和数据提取方式上,都有别于传统模式,为了表述需要,对相关概念进行重新定义。

定义1.典型工艺MBD模型由一组工序MBD模型构成,用来统一表达具有相似结构要素、尺寸相近的零件族的加工工艺,同一零件族内的零件具有类似的工艺特征和加工工艺路线。

定义2.工艺决策规则是工艺经验的一种计算机语言表达形式,由类似“if…then…”的条件判断语句构成,在计算机辅助工艺决策中,通常用来表达针对某一工艺问题的解决方法。

定义3.典型工序MBD模型是在典型工艺MBD模型和特征分类基础上进一步提炼和总结出的、具有较强代表性的工序MBD模型,用来统一表达针对某一类加工特征通常采用的加工方案。

根据定义可将典型工序MBD模型表示为:

式中:TIPMGeo—典型工序三维几何模型;

TBasicInfo—典型工序MBD模型基本属性;

DRule—工艺决策规则。

定义4.加工元是以加工特征为核心的工艺信息集合,是描述特征加工过程的最小单位。其内容包括特征信息、加工方法以及加工该特征所需的机床、夹具、刀具、量具等制造资源信息、切削参数和刀具运动模式等。加工元信息模型数学表达式可表示为:

式中:fi—加工元对应的加工特征对象;

MPij—特征fi对应的加工方法;

MRij—加工特征fi对应的制造资源和切削参数;

TAD—刀具可进刀方向(Tool Approach Direction),即刀具的运动模式。

一个零件的全部加工元构成该零件的加工元集合,表示为:

定义5.加工链是在达到技术要求的前提下,完成一个加工特征的工艺路线。一个加工链是与具体加工特征相关的典型工序序列,如:“镗孔—粗镗孔—精镗孔”表示一个简单的孔加工链。

3 典型工序MBD模型的构建

3.1 几何加工特征介绍

典型机加工序是机加工艺知识的重要组成部分。通常机加工序以加工特征为基本单位,描述工序加工区域,表达加工过程完成的结果。根据构成零件几何形状的主次关系,可将加工特征分为主特征和辅助特征。主特征主要包括:基本轮廓特征(立方体、圆柱体),凸台特征(圆柱凸台、多边形凸台),孔特征等。辅助特征是在主特征的基础上进行补充、完善,用以完整表达零件的总体特征。主要有:过渡特征、螺纹和齿类特征等。除了加工特征,机加工序信息还包括机床/工装、切削参数和工步加工信息等。其中,工步加工信息是指刀具进刀方向和走刀路径信息。

3.2 工艺知识的表达方式

工艺知识表示就是将工艺知识以一种计算机可接受的数据结构进行描述的方法,表示过程是把知识编码成某种计算机可识别的数据结构的过程[7],知识表示形式决定推理方法和决策逻辑。为了将上述工艺知识表示为一种计算机可接受的数据结构,此处采用产生式规则表示法[8-9]将工艺决策过程在计算机内部的处理方式表示为:“条件判断+语句执行”。通常描述为:“IF A,THEN B”。其中,A是指前提条件,可以是任何子句的逻辑组合;B是决策结论部分,可以是陈述性结论或一个具体操作,或是多个结论与操作的组合。为了方便实现推理过程算法化,将各个规则子集按照语义的英文缩写形式分别进行标记,部分子规则示例如下:

式中:DRuleMe—加工方法选择规则;

DRuleDev—机床选择规则;

DRuleTol—刀具选择规则。

为了构建典型工序MBD模型,我们将加工特征与工艺知识的匹配简化为加工特征与典型工序MBD模型的匹配过程,达到提高工艺决策效率的目的。

为了便于信息的存储和提取,采用加工元这一信息实体作为描述典型工序的基本单位,并采用属性定义和规则关联的方式,将加工元和决策规则与工序三维模型关联,构成典型工序MBD模型,如图1所示。

图1 典型工序MBD模型构建流程Fig.1 Construction Process of Typical Process MBD Model

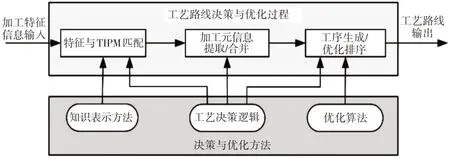

4 工艺路线决策与优化过程

4.1 工艺路线决策单元

工艺路线决策是在明确零件所有加工特征和技术要求的情况下,按照工艺学原则和优化指标(加工效率和经济性等)建立约束条件,结合工艺决策逻辑和推理算法合理安排零件加工序列的过程。加工特征是工艺路线决策的主要依据,为了便于工艺知识的获取,以典型工序MBD 模型为基础,定义和存储典型工序信息,并将工艺决策规则与典型工序MBD模型关联。将加工元作为描述典型工序的最小单位,通过特征与典型工序MBD模型匹配、加工元提取/合并、工序生成/优化排序三个阶段的决策和优化,生成新的工艺路线,如图2所示。

图2 工艺路线决策与优化过程Fig.2 Procedure of Process Route Decision and Optimization

4.2 工艺路线决策的推理算法

为了便于上述推理过程的计算机实现,设计了工艺路线推理算法。该算法分为两个阶段:加工特征与典型工序MBD模型匹配阶段和工艺决策正向演绎推理阶段,如图3所示。

图3 基于典型工序MBD模型的工艺路线推理算法Fig.3 A Process Route Reasoning Algorithm Based on Typical Process MBD Model

为便于零件特征信息的计算机识别,根据特征分类对加工特征进行编码,工艺路线决策时将零件设计MBD模型中包含的加工特征编码信息作为算法的初始输入,通过特征编码查询匹配对应的典型工序MBD模型,构成典型工序MBD模型备选集。在此基础上进一步推理,具体步骤如下:

步骤1.读入加工特征信息(特征编码);

步骤2.检索包含该特征编码的TIPM;

步骤3.遍历TIPM备选集,判断是否满足加工特征的工艺要求,满足则执行步骤4,不满足,执行步骤5;

步骤4.标记为目标工序;

步骤5.判断是否遍历完TIPM备选集,未完成则返回步骤3,完成则执行步骤6;

步骤6.执行工序优化选择算法;

步骤7.生成优化TIPM集合;

步骤8.遍历优化TIPM集合,提取全部加工元;

步骤9.执行合并规则,合并加工元形成工序;

步骤10.根据优先级约束进行工序排序;

步骤11.推理结束。

5 实例分析

本节将以某型号飞机双面大框结构件的三维数字化工艺设计实例说明工艺路线的设计与优化过程。工艺路线的设计与优化以工艺设计导航器为交互应用界面,其过程可分为接收工艺任务、获取基本工艺信息、提取加工特征、工艺路线决策与优化四个部分。

5.1 接收工艺任务

在工艺路线设计时,首先需要接收工艺设计任务,获取设计MBD 模型。工艺人员在TC中接收设计部门下发的飞机双面大框设计MBD模型,进入UG-CAPP系统,进行三维数字化工艺设计,过程,如图4所示。

图4接收工艺设计任务Fig.4 Acceptance of Process Planning Tasks

5.2 获取基本工艺信息

零件基本工艺信息来源于设计MBD模型,内容主要包括工艺代号、零件名称、零件编号、工艺版次和材料牌号等信息。为了方便对零件基本工艺信息的浏览、编辑,采用加工元自动获取方法原理,通过对UG进行二次开发,实现了基于三维模型的工艺信息自动获取,以减少人机交互输入信息的步骤、提高工艺设计自动化程度。

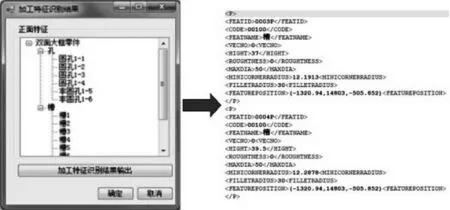

5.3 提取加工特征

本系统主要以人机交互选择和定义几何型面的方式提取加工特征信息,分为三个步骤:

(1)选择零件几何模型;

(2)选择加工特征几何型面;

(3)确定所选加工特征类型。

加工特征信息提取完成后,输出加工特征的识别结果,并生成XML文件,作为信息传递的基础,如图5所示。

图5 加工特征信息提取结果Fig.5 Extraction Results of Processing Feature Information

5.4 工艺路线决策与优化过程

工艺路线的决策与优化分为两步完成,第一步是根据加工特征信息进行加工链的决策与优化,得到与零件设计MBD模型中加工特征匹配的典型工序MBD模型;第二步是根据特征约束规则、加工元合并/排序规则,生成工艺路线。“加工链决策结果”一栏所示,系统经过优化算法的计算,将最优加工链显示在“最终加工方案”一栏,从而实现了对工艺路线的优化,如图6所示。

图6 加工链决策与优化界面Fig.6 Interface of Decision-Making and Optimizing in Machining Process Chain

工艺路线的决策以加工链为基础,通过自动提取加工链中典型工序MBD 模型信息,生成工艺路线信息列表,如图7所示。系统根据特征约束规则、加工元合并/排序规则,决策生成工艺路线,如图8所示。工艺人员可在此工艺路线的基础上,人机交互添加辅助工序,完成最终工艺路线的设计。

图7 工艺路线信息列表Fig.7 Process Route Information List

图8 工艺路线设计界面Fig.8 Interface of Process Route Design

6 结论

在对典型工序MBD模型开展相关定义基础上,通过制订正向演绎推理和分层次深度遍历检索相结合的工艺路线推理策略,实现了MBD模型的构建。依据相关工艺知识和工艺路线推理算法,对工艺路线决策和优化过程进行了研究。结合飞机双面大框结构件加工实例,通过特征与典型工序MBD模型匹配、加工元提取/合并、工序生成/优化排序三个阶段对工艺路线进行决策和优化,简化了工艺路线推理过程,保证了工艺路线推理结果更具客观性、合理性。