新型商用车铝合金轮毂研究

李政委 李浩伟 孙振军 马勇章 张慧娜

摘要:轮毂是保证车辆安全行驶的重要部件,随着新能源商用车的发展,质量轻且性能优越的轮毂起着重要作用,因此研制出一款新型商用车铝合金轮毂。文章详细描述了轮毂的加工工艺,同时为验证轮毂可靠性问题,对其进行弯曲与径向疲劳试验,结果符合要求,同时基于ANSYS Workbench对铝合金轮毂进行拓扑优化,结果表明在满足强度的同时,质量可降低10%,满足轻量化要求。

Abstract: Wheel hub is an important part to ensure the safe driving of vehicles. With the development of new energy commercial vehicles, wheels with light weight and superior performance play an important role. Therefore, it is necessary to develop a new type of aluminum alloy wheel hub for commercial vehicles. The article describes in detail the machining process of the wheel hub. At the same time, in order to verify the reliability of the wheel hub, the bending and radial fatigue tests are carried out. The results meet the requirements. At the same time, the aluminum alloy wheel hub is topology optimized based on ANSYS Workbench. The quality can be reduced by 10% to meet the lightweight requirements.

关键词:铝合金轮毂;工艺分析;疲劳试验;拓扑优化

Key words: aluminum alloy wheel;process analysis;fatigue test;topology optimization

中图分类号:TH133;U466 文献标识码:A 文章编号:1674-957X(2022)02-0017-03

0 引言

随着我国汽车工业的发展,整车制造对于汽车零部件要求越来越高,轮毂作为车辆重要承载部分,不仅對车辆起支撑作用,还受到弯曲和径向等作用载荷,同时作为车辆“簧下质量”,其质量大小也影响着汽车燃油经济性,因此在满足强度和刚度的要求下,研究轮毂的轻量化,对于节能减排具有重要意义。

1 铝合金轮毂

新型商用车锻造铝合金车轮22.5*9.0,其重量是26kg,为国内最轻的卡巴轮,其三维模型如图1所示。独有的工艺使铝车轮的强度得到提升的同时,降低可车轮重量,符合轻量化的发展目标,广泛应用于重卡、轻卡、客车、挂车、危险品运输车等各类型商用车辆[1]。

2 铝合金轮毂加工工艺

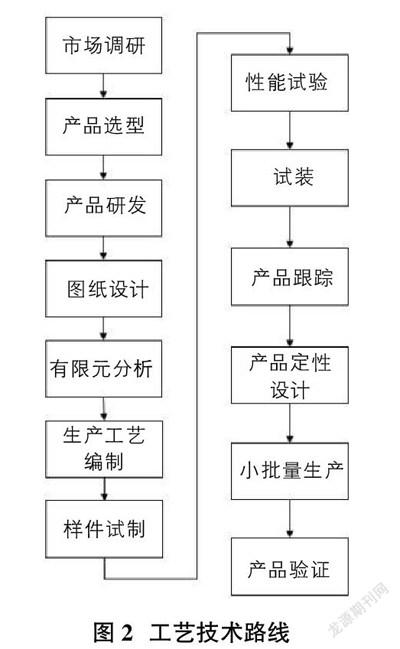

独有的工艺使车轮的胎圈座处硬度提升了10%,减少轮胎与车轮磨损,从而防止安全事故的发生。铝合金车轮上的温度标识运用为国内行业首创[2],轻量化铝合金车轮运用的温度标识在车辆行驶中,车轮温度达到 55 度时,车轮上的温度标识由蓝色变成红色,对行驶中的司机起到安全警示。工艺技术路线如图2所示[3]。

该型轮毂制造设备引进台湾智能化桁架机器人生产线,独有的双刀塔机床颠覆了业内接刀式加工方法,在一次性加工完成的同时,还大大提升了产品的动平衡性能,立式加工中心设计了专用夹具,实现了一次装夹,完成所有尺寸加工,从而使工作效率和产品精度得到双重提升,最后高速旋转的电主轴卧式数控车床配合自主设计的刀具,使产品表面更具镜面抛光效果,产品领先国内行业水平[4]。

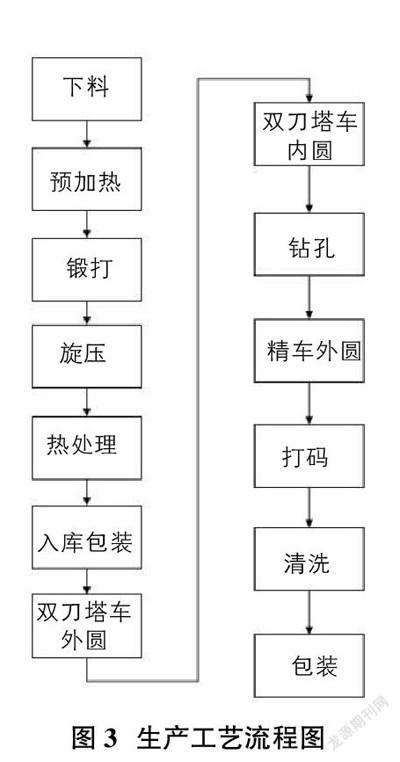

数控立车采用双刀塔加工工艺提高了加工效率,保证了产品质量的一致性。铝合金轮毂的生产工艺为:毛坯放到上料架由桁架机器人抓取放到数控双刀塔立车进行粗车加工,加工内容为外腔。数控双刀塔立车(OP01)加工完毕后由桁架机器人抓取并翻转然后放到数控双刀塔立车(OP02)进行粗车加工,加工内容为内腔。数控双刀塔立车(OP02)加工完毕后由桁架机器人抓取并放到数控加工中心(OP03、OP04、OP05)进行加工,数控加工中心OP03、OP04、OP05加工内容一致,加工内容为产品所有孔加工,因各工序加工时间不一致,为了均衡加工时间节拍设置此配置。数控加工中心(OP03、OP04、OP05)加工完毕后由桁架机器人抓取放到下料区,经滚轮移动架到卧式数控车床(OP06)进行加工,加工内容为精车外腔。卧式数控车床(OP06)加工完毕后到卧式数控车床(OP07)进行加工,加工内容为精车内腔。卧式数控车床(OP07)加工完毕后经滚轮移动架到清洗工位进行清洗。工艺流程图如图3所示[5]。

3 车轮可靠性试验

车轮作为整车的重要的承载结构,其性能好坏直接影响车辆行驶时的操控性和安全性。为了验证车轮的可靠性,以GB/T5905-2009《商用车车轮性能要求方法和试验方法》为标准,选择CFT-05弯曲疲劳试验机和RFT-05径向疲劳试验机作为试验设备,通过检测试验完成后的车轮表面是否出现明显缺陷及形变,来判断试验车轮能否满足商用车车轮性能要求。

试验商务车铝合金车轮规格为22.5×9.00,质量26.01kg,试验车轮要求为经过全部工序加工且未进行喷漆处理的新轮,外观品质良好,无明显缺陷。

3.1 弯曲疲劳试验

弯曲疲劳试验采用车轮固定,载荷旋转的试验方式,模拟车轮所受到的循环弯曲力矩载荷。

试验条件为:①弯矩为27870N·m;②要求转数为3.0×105;③转速为1033r/min;④螺母扭矩为610N·m;⑤完成要求转数后继续试验至失效或弯曲转至5.0×105转

为止。

试验失效判定依据:①原始裂纹不能产生扩展或出现由应力导致的侵入车轮断面的可见裂纹;②车轮承受载荷达到要求的循环次数;③加载点的偏移增量不能超过初始偏移量的15%。

试验结果如图4与图5所示:①初始偏移量为2.86mm;最终偏移量为2.92mm。②完成3.0×105转试验,无可见裂纹,偏移增量未超过初始偏移量的15%。③完成5.0×105转试验,无可见裂纹,偏移增量未超过初始偏移量的15%。

3.2 径向疲劳试验

径向疲劳试验为模拟车轮承受一定载重后在平直道路上行驶的工况。

试验条件为:①载荷为8250kgf;②要求转数为1.0×106;③充气压力为1050kPa;④螺母扭矩为610N·m;⑤完成要求转数后继续试验至失效或径向转至1.5×105转为止。

试验失效判定依据同弯曲疲劳试验。

试验结果如图6、图7与图8所示:①初始偏移量为2.86mm;最终偏移量为2.92mm。②完成1.0×106转无可见裂纹。③完成1.5×106转无可见裂纹。

4 轮毂拓扑优化

据径向疲劳试验加载与约束情况,对铝合金车轮进行拓扑优化。在Solideworks中构建的三维模型转成有限元软件可识别的格式,并导入有限元软件中添加材料如表1所示。

对车轮模型进行划分网格后,网格单元数为40470,网格节点数为73917,有限元模型如图9所示。进行结果分析得到如图10所示。根据拓扑优化结果可知车轮的截面尺寸可以相应减少,并根据结果重建车轮三维模型,质量减轻10%。

5 结论

文章通过对该新型锻造铝合金轮毂及其加工工艺的介绍,表明该型铝合金车轮具有质量轻、硬度高、安全性好等特点,符合国家新能源、轻量化的发展目标。同时对该型轮毂进行了弯曲疲劳和径向疲劳试验,结果满足可靠性要求,对轮毂进行拓扑优化,使其质量降低10%,符合轻量化要求。

参考文献:

[1]倪斌庆,曾智,马秋成,张亚新,张志广.负重轮轻质材料的应用及其制造工艺研究进展[J].兵器装备工程学报,2021,42(04):18-25.

[2]赵一平.汽车轮毂加工工艺分析[J].内燃机与配件,2020(09):121-123.

[3]吴晓东.基于ANSYS的轮毂模态分析[J].内燃机与配件,2019(16):42-43.

[4]王良模,陳玉发,王晨至,王清政.铝合金车轮弯曲疲劳寿命的仿真分析与试验研究[J].南京理工大学学报(自然科学版),2009,33(05):571-575.

[5]张舵,迟瑞娟.基于ANSYS汽车铝合金轮毂的有限元分析[J].汽车实用技术,2020,45(23):139-142,156.