基于管节变形控制的深中通道钢壳混凝土沉管无支撑仓格式浇筑顺序研究

孙文火, 刘梅梅, 嵇 廷

(1. 中交四航工程研究院有限公司, 广东 广州 510230; 2. 水工构造物耐久性技术交通运输行业重点实验室,广东 广州 510230; 3. 南方海洋科学与工程广东省实验室(珠海), 广东 珠海 519082; 4. 中交四航局第二工程有限公司, 广东 广州 510230)

0 引言

沉管隧道主要分为早期的钢壳结构、普遍使用的钢筋混凝土结构以及较少使用的钢壳混凝土结构[1-2]。在我国,最早的钢壳结构沉管隧道是香港的红磡海底隧道,而后多采用钢筋混凝土结构,直到港珠澳大桥建设首次采用了小部分钢壳混凝土的混合结构[3],深中通道是国内真正意义上首个钢壳混凝土沉管应用工程。

钢壳混凝土结构具备良好的力学性能,钢结构和混凝土结构优势互补: 钢板对混凝土有约束可以防止其受拉开裂,混凝土良好的受压性能又能防止受压区的钢板失稳[4-5];同时,外层钢板可以直接作为混凝土浇筑的模板,具有良好的防水性能,有利于施工。但是,由于其应用领域和施工工艺较特殊,应用在沉管隧道的工程案例很少,仅在日本有6座钢壳混凝土沉管隧道[6],而国内直到港珠澳大桥建设才在局部采用了钢壳混凝土结构(最终接头部分)。深中通道钢壳混凝土沉管体量大、仓格多、浇筑时间长,通过对浇筑工艺的优选及控制,实现高精度高质量预制是工程的技术难点和核心;而国内外相关研究资料较为有限,可借鉴的技术经验也很少。

钢壳混凝土结构在制备中不使用钢筋、无法振捣,故采用直接向钢板中浇筑高流动性自密实混凝土[7]。而相比一般混凝土,这种高流动性混凝土在浇筑时会对内、外钢面板产生更大的液体压力,导致浇筑成型后产生不同程度的变形。混凝土浇筑初期处于流塑状态,后续强度随时间逐渐升高,且伴随水化热反应产生温度场,混凝土强度时变性及温度场会使得不同浇筑工艺对沉管变形的影响不同。从国内外研究现状来看,当前有关钢壳混凝土管节受力和变形研究主要集中在钢壳-混凝土之类特殊结构的力学特性和变形特性,其中较多涉及到的是结构破坏机制和形式[8],而针对管节在浇筑过程中受混凝土温度、重力等作用导致受力和变形的研究较少见,且相关的管节预制质量控制技术是未知的。本文考虑混凝土强度时变性及温度场的影响,分析不同浇筑工艺对沉管变形的影响规律,基于沉管变形控制要求,实现深中通道沉管浇筑工艺优选,以期研究成果为以后类似项目提供借鉴。

1 依托工程概况

深中通道采用双向8车道、时速100 km设计,隧道段全长6 845 m。其中,沉管段长5 035 m,由32节管节和1个最终接头组成;沉管隧道采用钢壳混凝土组合结构;钢壳构造主要由内外面板、横纵隔板、横纵加劲肋及焊钉组成。主体结构内外侧面板分别采用Q420C和Q390C,横向隔板采用Q390C,其余采用Q345B或Q390C。钢壳混凝土组合沉管E1管节长为123.5 m,宽为46 m,高为10.6 m,顶底板厚为1.5 m。

钢壳管节浇筑过程中在底部采用“4列台车+4列支墩”的方式支撑,4列台车分别在侧墙和中墙的正下方,4列支墩位于行车道下面,见图1。每列台车数量为50台,台车间距3.3 m,2台台车支撑1块4.61×1.395 m的顶板,顶板上设置20 mm厚橡胶。每列支墩数量为34个,支墩上布置50 t机械千斤顶,每2个支墩支撑1条钢横梁,横梁上放置厚20 mm的橡胶皮,横梁宽为400 mm,横梁长有8.5 m、9.5 m 2个规格,如图2—3所示。

图2 台车和支墩细部图 (单位: mm)

图3 台车和支墩现场布置图

2 钢壳混凝土沉管预制变形控制要求

钢壳混凝土沉管作为预制构件,预制精度控制要求较高,深中通道沉管钢壳成品及沉管浇筑后预制成品主控项目允许偏差分别见表1和表2。

表1 沉管钢壳成品允许偏差

表2 沉管浇筑后预制成品允许偏差

沉管混凝土浇筑过程中的管节变形控制要综合考虑钢壳制作存在的偏差。当钢壳预制精度较高时,沉管混凝土浇筑过程中各项控制参数允许偏差可以达到10~20 mm;当钢壳制作已达到表1中钢壳成品的允许偏差,则混凝土浇筑过程中各项控制参数允许偏差需要控制在5 mm以内。因而应尽量选取对管节变形影响较小的浇筑工艺,实现沉管的高精度预制。

深中通道沉管混凝土浇筑管节变形控制要求有: 1)管节顶板竖向变形在10 mm以内; 2)综合考虑智能台车浇筑效率及管节变形控制要求,优选浇筑工艺。在保证管节变形控制的同时,提高施工效率。

3 钢壳混凝土沉管仓格式浇筑工艺

沉管仓格如图4所示,深中通道钢壳混凝土沉管单个标准管节由2 257个封闭仓格构成,采用自密实混凝土填充形成整体结构。采用“对称、均衡”的浇筑原则,浇筑时通过下料管道下料,下料孔布置在仓格中部,外径273 mm,下料管使用内径275 mm的PVC管,外套在下料孔。在仓格边缘布设排气孔,外径分为48 mm和89 mm 2种。排气管使用有机玻璃管,内径分别为50 mm和90 mm。研究表明,增设排气孔有利于改善自密实混凝土的浇筑质量。浇筑过程中下料口距离液面高度不大于500 mm,前期浇筑速度不大于30 m3/h,混凝土液面距离顶板20 cm之后浇筑速度不大于15 m3/h,仓格所有排气管内混凝土液面高度达到30 cm 可认为该仓格浇筑结束。

图4 沉管仓格示意图

深中钢壳混凝土沉管采用智能浇筑机浇筑,如图5所示。智能浇筑机具备自动/手动行走、自主定位、自动寻孔等功能,配备有液面检测装置实时监控混凝土液面。在浇筑过程中,根据反馈的混凝土液面高度信息自动调节浇筑速度流量,实时提升末端管,保证混凝土下落高度不超过500 mm。在混凝土液面达到标高时自动停止浇筑,实现仓格浇筑自动化。

图5 智能浇筑机

4 关键参数对沉管变形影响

4.1 混凝土水化热影响

本工程大体积混凝土的浇筑产生水化热较大,其导致的变形不可忽视。若最终残余变形过大,将难以实现管节拼接,也无法满足正常使用要求。沉管顶板变形相对较难控制,本文主要分析沉管顶板变形。

采用数值仿真计算分析混凝土水化热温度场对沉管变形的影响规律。仿真模型中,混凝土采用实体单元,钢壳采用板单元。混凝土结构参数: 弹性模量为35 GPa,容重为2 500 kg/m3。钢材及混凝土温度特性: 混凝土比热容取0.973 kJ/(kg·℃),导热系数为9.54 kJ/(m·h·℃),钢材比热容为0.46 kJ/(kg·℃),导热系数为180 kJ/(m·h·℃)。模型的荷载主要为自重及混凝土水化热,边界条件为约束底板支撑位置处竖向位移。

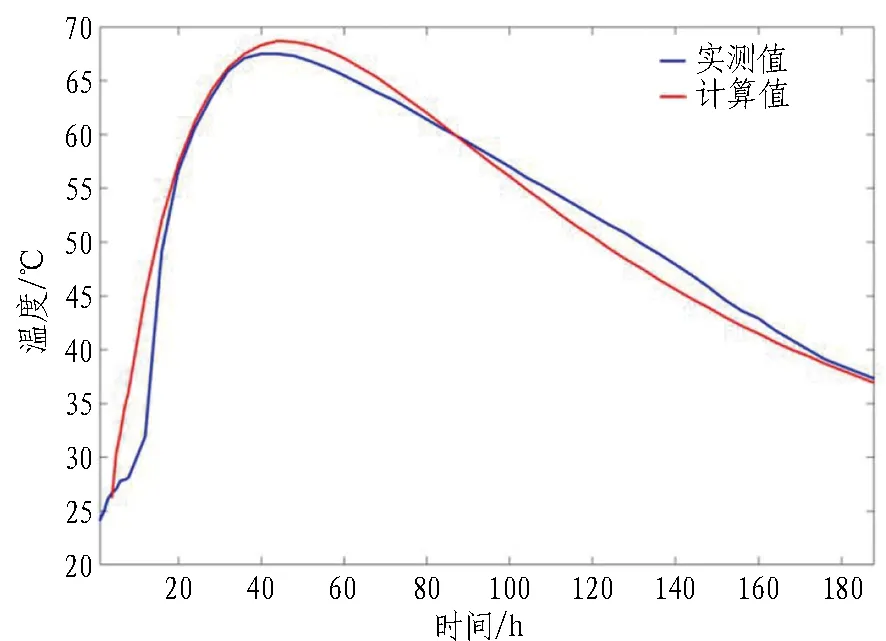

合理温度场的获取是混凝土水化热分析的关键。现场选取2个仓格,对仓格混凝土核心温度进行了测试。测试结果表明,计算温度场与实测温度场较为吻合,如图6和图7所示。

图6 仓格1计算与实测温度场对比图

图7 仓格2计算与实测温度场对比图

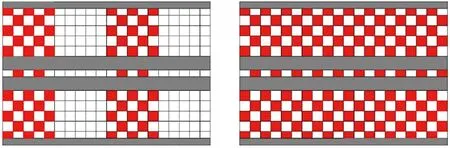

下文对比分析单独自重作用、自重与混凝土水化热共同作用下沉管变形差异,按棋盘式跳仓浇筑工艺进行计算分析,如图8所示。选取跨中断面对比分析顶板在整个浇筑过程中的变形规律,分析结果见图9—10,图中顶板1—4为图8中的工序1—4,流塑状态指混凝土浇筑初期强度较低时的状态,完全降温指混凝土由于水化热产生的温度场完全降低至恒温,顶板节点为左管廊顶板沿横向的等分节点,本文后续表述意思相同。

行政事业单位内部监督机制是保障内部控制正常运行的重要工具,通过内部监管部门的实时监督和评价,可以加速我国行政事业单位现代化管理的进程,为内部控制的贯彻落实指明了方向。行政事业单位的内部监督机制可以使单位更好地向国家反馈既定的战略方针,同时强化行政事业单位应对市场风险的能力。为了确保单位内部的管理层都有较强的自制能力和责任感,需要通过监督和审查来约束其经营行为。政府应该配合行政事业单位的监管部门成立相应的纪检单位,针对各个行政事业单位的管理层和财务管理工作内容和流程进行严格的检测,坚决杜绝贪污腐败的问题,进而提高行政事业单位自我督查的能力,在单位内部形成公正公开的财务工作风气。

图8 棋盘式跳仓浇筑工艺

图9 自重作用下沉管跨中断面顶板变形图

图10 自重与水化热共同作用下沉管跨中断面顶板变形图

由图9—10可知,随着混凝土强度增大,在温度场作用下,顶板产生向上变形,已浇筑混凝土形成强度后也会减小后续施工中顶板的变形,但温度场对顶板最终变形影响不大。

4.2 仓格浇筑顺序影响分析

大体积的混凝土无法短时间、一次性浇筑完成,必定是分阶段浇筑的,不同浇筑方案将导致不同的重力、水化热效应叠加的变形,因而有必要探究仓格浇筑顺序对沉管变形的影响规律,为工程实施提供科学指导,控制沉管的预制精度。选取以下3种浇筑顺序。

1)浇筑顺序1: 分段棋盘式浇筑工艺,如图11所示。

图11 仓格浇筑顺序1

2)浇筑顺序2: 先浇筑侧墙附近仓格,向中部仓格推进,利用已浇筑完成的侧墙减小顶板变形,如图12所示。

图12 仓格浇筑顺序2

3)浇筑顺序3: 先横向浇筑几排仓格,形成横向刚度,再采用棋盘式浇筑方式浇筑剩余仓格,如图13所示。

图13 仓格浇筑顺序3

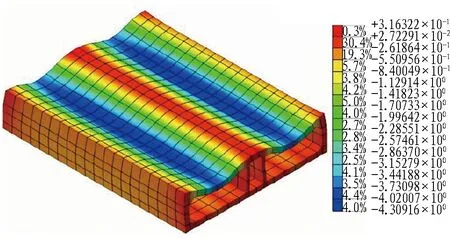

浇筑顺序1—3沉管变形图分别见图14—16。

图14 浇筑顺序1沉管变形 (单位: mm)

图15 浇筑顺序2沉管变形 (单位: mm)

图16 浇筑顺序3沉管变形 (单位: mm)

由图14—16可知,顺序1管节变形略小于顺序2,这是由于管节浇筑过程中顺序1横向刚度相对顺序2较大,有利于变形控制。顺序3变形最大,为进一步分析顺序3沉管变形规律,选取跨中和1/4断面进行沉管顶板变形分析,分析结果见图17—18。

图17 浇筑顺序3沉管跨中顶板变形

图18 浇筑顺序3沉管1/4跨顶板变形

对比图17和图18可知,浇筑顺序3虽然保证了沉管的横向刚度,但顶板1(第1道浇筑工序)浇筑时仓格较为集中,此时顶板形成较大的变形,从而影响沉管后续变形的发展,且浇筑顺序3顶板变形协调性较差,仓格集中浇筑处的变形相对较大,因而钢壳混凝土沉管浇筑时,仓格浇筑不应太集中。

综上所述,3种浇筑工序对顶板变形的影响差异不大,都能满足沉管变形控制要求。浇筑顺序1(分段棋盘式跳仓浇筑工艺)变形最小,变形协调性较好,管节预制精度相对较优;且该工序智能浇筑机浇筑工效最快,因而分段棋盘式跳仓浇筑工序最优。

4.3 支撑系统影响分析

顶板浇筑时,虽有钢壳作为永久模板,但混凝土自重会造成顶板的挠曲,是否会造成顶板挠度超过限值还需要进一步探究。初步确定在顶板浇筑前设置3道支撑结构,如图19所示。

图19 支撑系统布置

选取跨中断面,分析有无支撑对沉管变形的影响,有无支撑沉管变形对比如图20—21所示。节点1、2分别为顶板中部底面、顶面节点。

图20 有无支撑沉管变形对比图(节点1)

图21 有无支撑沉管变形对比图(节点2)

由图20—21可知,不布置支撑结构,顶板最大挠度为8 mm;布置了支撑结构,相对于不布置支撑结构的顶板最大挠度大约8 mm。拆除支撑结构后,顶板挠度最大下降6 mm,最终顶板最大挠度为6 mm。即设立支撑结构使顶板最终挠度减小2 mm,对顶板变形影响较小,且设立支撑后容易引起沉管变形不协调,综合考虑取消了支撑系统。

5 结论与建议

通过对仓格浇筑顺序及支撑系统对沉管变形的影响分析,实现深中通道沉管浇筑工艺的优选,并控制管节预制变形满足验收标准。

1)混凝土水化热温度场减小了沉管施工过程及最终状态的结构变形,有利于管节变形控制,但对管节最终变形影响较小。

2)保证管节浇筑过程中的横向刚度、仓格均匀分布浇筑,有利于管节变形控制,考虑智能台车浇筑效率及管节变形控制,棋盘式跳仓浇筑工艺最优。

3)设立支撑系统对沉管顶板变形影响较小,管节顶板浇筑可用钢壳作为模板,不需设立支撑系统。但当管节宽度比深中通道管节大时,如双向10车道沉管隧道,是否设立支撑系统需要根据实际工程进行验算分析。

4)分析仓格浇筑顺序及支撑系统对管节变形的影响规律,优化并选取了深中通道钢壳混凝土沉管棋盘式跳仓浇筑及取消支撑系统施工工艺,实现管节高精度预制。

下一步可将管节变形控制与智能浇筑机研发结合起来,将管节自身结构控制转变为智能浇筑机的自动寻孔、自动定位等工艺控制,以提高钢壳混凝土管节预制的智能化水平。