压裂返排液复配钻井液技术

王 景

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

随着我国油气勘探开发逐步从常规油气向非常规油气勘探开发转变,煤层气、页岩气、致密气等开发力度不断加大[1]。致密气、页岩气的开发,往往需要通过大规模压裂技术,才能形成工业产能,因此,对水资源需求量巨大,同时会产生大量成分复杂的压裂返排液,如处理不当,将会带来严重的环境问题[2,3]。

压裂返排液中污染物的来源主要包括两个方面:(1)压裂作业过程中注入地下的压裂液组分,包括稠化剂、交联剂、破胶剂、助排剂、降阻剂和杀菌剂等;(2)地层中原有污染物,包括石油、放射性物质、悬浮物、盐类、有害气体以及微生物等。压裂返排液具有高化学需氧量、高悬浮物、高矿化度、生物降解难和成分复杂等特点,环境污染风险大,无害化处理难度大[4-7]。各大油气田压裂返排液通常采用回注、回用、达标排放等处理方式,其中回注由于其成本低、流程简单,成为主流做法,回用多以处理后复配压裂液为主要方式[8,9]。以上两种方法多应用于成熟油气田开发阶段,而对于勘探前期区块,受井位分散、压裂施工不连续、回注井位少等因素的影响,大量压裂返排液只能在井场长时间存放,重复利用率低,环保风险增加。

为了提高资源化再利用的程度,本文通过对鄂尔多斯盆地东缘“临兴-神府”勘探区块压裂返排液成分分析以及钻井液配套技术的研究,形成了一套压裂返排液处理后复配钻井液的技术方法。丰富压裂返排液处理手段的同时,解决了当地水资源匮乏,自然取水无法满足钻井、压裂大规模用水的问题。结合该区块钻井液体系,取得了良好的现场应用效果,为低成本下的安全、环保、高效钻井提供了可借鉴的方法和经验。

1 压裂返排液特点及处理难点

1.1 压裂返排液特点

通过调研和实地取样,结合压裂返排施工工艺分析,压裂返排液水质波动大,返排前、中、后期的水质变化十分明显:

(1)返排前期,主要以压裂液破胶液为主,掺杂部分地层水,TDS 较低,钙镁离子含量低,但返排液中残余的交联剂量较大,占交联液中交联剂含量的70%~80%。

(2)返排中期,压裂液破胶液在返排液中的占比逐渐下降,地层水占比逐渐增大,TDS 和钙镁离子含量与返排前期相比有一定程度的升高,返排液中残余交联剂因地层水的增多而逐渐降低。

(3)返排后期,返排液的成分以地层水为主,少量破胶液掺杂其中,主要表现是TDS 和钙镁离子含量与返排前期相比有很大程度的升高,返排液中残余交联剂含量得到进一步降低[10,11]。

现场存放的压裂返排液多为几个阶段的混合物,且混合了地层产出水、雨水等多种水质,整体表现为TDS 和钙镁离子含量较高,悬浮物较多,随着存放时间的延长,出现不同程度的变质。

1.2 压裂返排液成分分析

本文分别收集了LX-8、LX-160、LX-104 井场存放不同时间的压裂返排液样品(见图1),进行了物化指标分析,基本情况(见表1)。1 号压裂返排液存放时间约一周,呈土黄色,无特殊气味,悬浮物较多,水质混浊;2 号压裂返排液存放时间约两个月,呈黑色,明显变质,具有刺激性气味,有部分絮状物;3 号压裂返排液存放时间约二十天,稍显透明,呈黑绿色,无特殊气味。由表1 可知,压裂返排液基本呈中性,低电位,总体含盐量较高,尤其钙、镁等高价离子含量普遍偏高。

表1 临兴区块压裂返排液样品主要成分分析表Tab.1 Analysis of main components of fracturing flowback fluid samples in Linxing block

图1 三种压裂返排液:(1#)1 号压裂返排液(LX-8 井);(2#)2 号压裂返排液(LX-160 井);(3#)3 号压裂返排液(LX-104 井)Fig.1 Three fracturing flowback fluids:(1#)No.1 fracturing flowback fluid(LX-8);(2#)No.2 fracturing flowback fluid(LX-160);(3#)No.3 fracturing flowback fluid(LX-104)

1.3 处理难点

(1)压裂返排液高矿化度会降低钻井液处理剂使用效果,如影响膨润土的水化分散及聚合物分子链的伸展和溶解,导致钻井液整体性能变差。根据资料统计,钻井液用水总矿化度大于2 000 mg/L,其中Ca2+、Mg2+含量>300 mg/L 时,黏度、切力急剧上升,维护处理困难,性能难以控制。

(2)压裂返排液中的有机物质会导致细菌大量繁殖,易造成钻井液处理剂降解、发酵,直接影响钻井液体系的稳定性。

(3)大量的硫酸根、碳酸根等离子易导致钻井液在循环搅拌过程中起泡[12,13]。

2 压裂返排液处理

2.1 技术思路

钻井液用水一般多采用井场附近的天然地表水,按照GB 3838-2002《地表水环境质量标准》中功能最低的V 类地表水规定,COD≤40 mg/L,悬浮物含量≤150 mg/L,SRB 含量≤104个/毫升。压裂返排液物化指标均远大于V 类地表水,结合对其特点及处理难点分析,形成工艺路线(见图2)。

图2 压裂返排液处理工艺流程Fig.2 Fracturing flowback fluid treatment process flow

(1)活化脱稳:针对压裂返排液中残留的胍胶、悬浮物等,进行定向活化,破坏胍胶分子结构,降低黏度,同时加入多孔微颗粒物质,吸附破胶产物形成凝结核,改善絮凝效果,减少悬浮物含量。

(2)化学除垢:针对返排液中大量存在的Ca2+、Mg2+,采用加入碳酸钠与氢氧化钠相结合的方式,将主要高价离子去除。

(3)定位除杂:主要在电场作用和电磁波辅助作用下,去除返排液中残余的破胶剂、细菌及其他非稳定态物质,净化水质[8]。

(4)成分调节:通过加入弱酸、弱碱,对水质的pH值、氧化还原电位等进行调节,达到复配钻井液的基本条件。

(5)精细过滤:采用多介质过滤,降低悬浮物含量,达到合格水质后备用[14-16]。

结合工艺路线,最终技术指标确定为:(1)Ca2+、Mg2+含量≤200 mg/L;(2)细菌≤100 个/毫升;(3)pH 值7~8 呈现弱碱性;(4)无可见悬浮物。

2.2 工艺研究

2.2.1 活化脱稳 借鉴印染废水处理行业中活化剂对织物表面天然胶的处理技术,筛选配制出一种适合活化胍胶高聚物的活化脱稳剂,对高聚物的某些基团进行定向活化,通过对聚合物分子链活性位置的拉伸、牵引作用,破坏胍胶分子结构,有效分解或降解大分子高聚物至低聚物或小分子,从而黏度大幅下降,加入多孔微颗粒物质,将破胶产物吸附在固体微粒上并以此形成凝结核,改善絮凝效果。

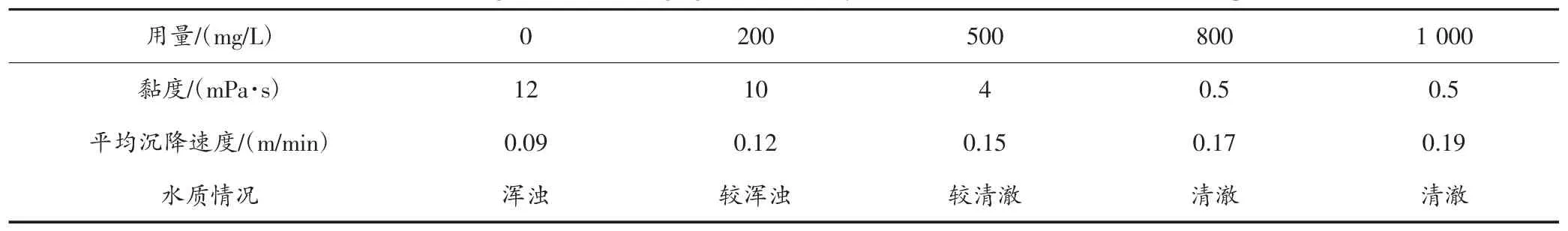

脱稳剂加量对返排液黏度和后续絮凝沉淀的影响(见表2)。若不使用脱稳剂,返排液具有一定黏度,絮凝沉淀效果差,出水水质浑浊,沉降速度较慢。随着脱稳剂用量逐渐加大,黏度逐渐降低,絮凝效果也逐渐变好。当脱稳剂添加量大于800 mg/L 后,黏度降至1 mPa·s 以下,絮凝沉淀效果较好,水质清澈,效果(见图3)。

图3 脱稳工艺对絮凝效果的影响Fig.3 Influence of destabilization process on flocculation effect

表2 脱稳剂加量对返排液黏度和絮凝效果的影响Tab.2 Effect of dosage of destabilizing agent on viscosity and flocculation effect of flowback liquid

2.2.2 化学除垢 根据钙镁离子的化学性质,利用钙镁离子不同形式沉淀物溶解度的不同,采用碳酸钠与氢氧化钠相结合的方式去除钙镁离子,碳酸钠主要用于去除钙离子,氢氧化钠在调节溶液pH 值同时去除镁离子。实验表明,当Na2CO3和Ca2+的摩尔比在1.1:1时,搅拌5 min,沉淀20 min,pH 在10~10.5 时,取得了较好的去除效果(见表3)。

表3 化学除垢实验效果Tab.3 Experimental effect of chemical descaling

除垢工艺过程是pH 上升的过程,在此过程中对pH 值敏感的离子也会被去除,特别是铁离子。因此,借助除钙镁离子的过程,也去除了大部分的铁离子。

2.2.3 定位除杂 利用电极产生复合电磁场,将压裂返排液中残余的破胶剂、细菌及其他非稳定态物质去除。

在电场作用下,利用返排液的有价元素,如Na+、Ca2+、Cl-、SO42-等离子发生的电子得失,产生氧化还原作用。其中Cl-的反应原理如下:氯离子激发产生氯气,氯气溶解在水中产生具有氧化性次氯酸根。

水分子能量的自发下生成高活性羟基自由基:

氯气在能量的自发下生成高活性氯自由基:

在微波辐射电磁场的作用下,生物体内的非极性分子被极化成偶极子,并随交变电场方向的变动而旋转,可与周围离子发生碰撞、摩擦,温度加热升高。同时细胞膜较弱的部分发生穿孔,引起细胞内物质发生泄漏和细胞裂解;穿过细胞膜的电压足够使细胞膜破裂,从而导致细胞死亡;用电磁场和细胞内重要分子(如蛋白质和DNA)在电磁场的作用下破坏,从而导致微生物死亡。

经过复合电磁场处理后,压裂返排液中产生浊度的胶体物质,胶核与周围的“离子氛”的电特性改变,胶体颗粒产生脱稳并凝聚,同时拉动水中其他污染物共同沉淀,起到水质净化的作用。同时在电磁场的反复作用下,细胞的离子通道,生物的立体机构受到扭曲破坏,生物的大分子键断裂或产生不可逆转的构型变化,最终使微生物致死。定位除杂工艺效果(见表4)。

表4 定位除杂效果Tab.4 Positioning and impurity removal effect

2.2.4 成分调节 通过测试处理后的液体pH 值及主要元素含量,如Na+、K+,作为调节依据,确定钻井液配液过程中各主要组分添加量,pH 值调整为7.0~8.0 弱碱性,具备复配钻井液基本条件。

2.2.5 精细过滤 利用经过特殊处理的野生核桃壳多孔和大表面积的特点,将污水中油滴拦截在过滤层的表面或在过滤层的表面被吸附,通过优选,选择了0.8~1.2 mm 核桃壳颗粒。

选用粒径为5~8 mm 的无烟煤滤料和粒径为0.6~1.2 mm 石英砂两种滤料,上层使用滤料颗粒最大,密度小的轻质的无烟煤,起粗滤作用,阻力小,水头损失小;下层使用滤料粒径小,密度大的石英砂,起精滤作用,截污能力强。充分发挥多介质滤床的作用,出水水质满足钻井液复配对油、悬浮物含量的要求。精细过滤进出水指标(见表5)。

表5 精细过滤进出水指标Tab.5 Inlet and outlet water indexes of fine filtration

2.3 处理效果

按照工艺流程分别对现场取回的三个返排液水样进行处理,处理后水质无色透明、无异味、无可见悬浮物(见图4)。水质分析(见表6),钙、镁、铁离子以及细菌大幅减少,满足配制钻井液的基本条件。

表6 临兴区块压裂返排液处理前后成分对照表Tab.6 Comparison of components of fracturing flowback fluid in Linxing block before and after treatment

图4 处理前后水质对比Fig.4 Comparison of water quality before and after treatment

3 复配钻井液工艺

3.1 实验方法

钻井液配方:2%膨润土+0.2%Na2CO3+0.4%增黏提切剂+5%降滤失剂+1.5%双疏剂+5%抑制剂。实验中选用的钻井液配方是临兴-神府区块通用型钻井液体系,具有较强的配伍性。

实验水样:临兴区块压裂返排液处理液水样。

实验评价方法:分别用清水(自来水、地表水)、处理液配制钻井液,并进行性能评价。

实验仪器:高速搅拌器、中压滤失仪、六速黏度计、滚子加热炉。

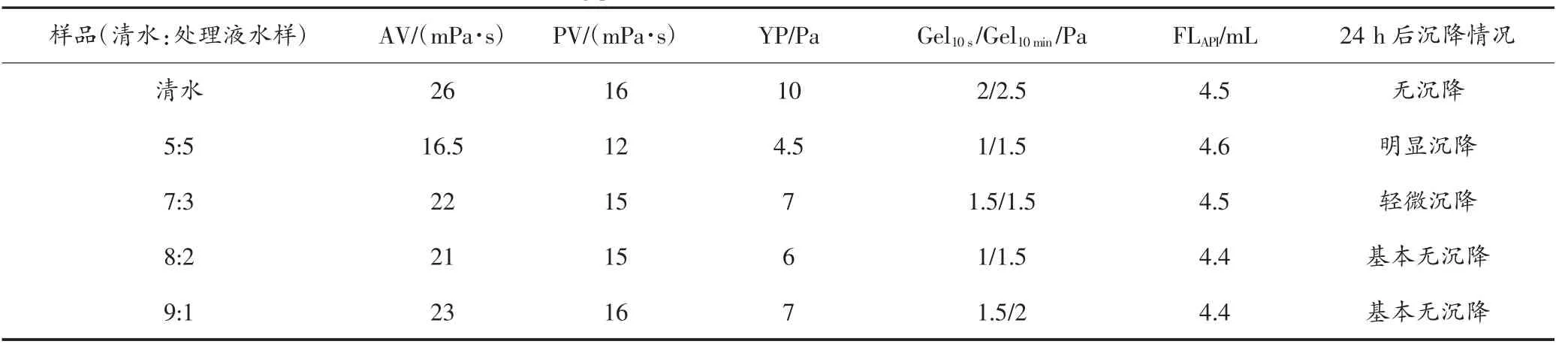

实验室内,将压裂返排液清水与处理液按照体积比(清水:处理液水样)9:1、8:2、7:3、5:5 混合后,复配钻井液,并对其性能进行对比评价。

3.2 复配钻井液性能评价

首先,采用100%处理液水样配制钻井液,同清水配制的钻井液性能进行对比评价。钻井液性能对比(见表7)。与清水配制的钻井液相比,处理液配制的钻井液黏度和切力有一定程度的下降,滤失量无变化。

表7 处理液水样与清水配制钻井液性能对比Tab.7 Performance comparison of drilling fluid prepared from treated fluid water sample and clean water

静置24 h 后,处理液水样配制的钻井液流变性能无明显变化,但是出现较为严重的沉降现象。

将清水与处理液水样按比例混合后,配制钻井液,测试其性能变化。测定结果(见表8)。相对于纯清水,清水与处理液水样5:5 混合后,配制的钻井液黏度下降,滤失量略有上升,随着清水比例增加,黏度逐渐增大,滤失量基本无变化。观察24 h 后沉降情况,5:5 混合后的样品出现较为明显的沉降,随着清水比例的增加,沉降现象逐渐消失。

表8 清水与处理液混合液复配性能Tab.8 Mixing performance of clean water and treatment solution

由室内实验可知,处理液复配钻井液,滤失量变化不大,但黏度、切力均有一定程度的下降,且在静置24 h后,会出现较为明显的沉降现象。清水与处理液水样混合比例≥5:5 时,配制的钻井液与清水配制的钻井液性能基本相当。因此得出如下建议:

对于常规地层钻井工程,可采用清水与处理液混合后复配钻井液,混合比例根据井况确定。

4 现场应用效果

室内实验的基础上,利用撬装化处理设备在LX-160井进行了压裂返排液处理,处理后水质指标与实验室数据基本相符。pH 值为7.03,ORP 电位为185 mV,TDS 值为13 345 mg/L,钙镁离子含量为93 mg/L,铁离子含量<5 mg/L。

清水(地表水)与处理液5:5 混合后复配钻井液,表观黏度为18 mPa·s,动切力为5.5 Pa,中压滤失量仅为4.6 mL,静置24 h 后无沉降。在LX-158 井入井应用,钻井液密度为1.12~1.15 g/cm3,黏度43~44 s,钻井液性能稳定,未发生异常情况,满足现场作业要求,具体数据(见表9)。

表9 现场应用情况Tab.9 Field application

5 结论

(1)压裂返排液具有成分复杂、矿化度高、细菌含量高、易起泡等特点,处理难度大,不能直接复配钻井液。

(2)压裂返排液通过活化脱稳、化学除垢、定位除杂、成分调节、精细过滤一系列处理后,结合临兴区块钻井液体系,将清水与处理液按照不同比例混合,进行钻井液复配。结果表明,当清水与处理液混合比例≥5:5时,复配钻井液性能满足一般钻井要求,形成了一套处理液复配钻井液技术,并给出了现场施工建议。

(3)在临兴区块,采用撬装化设备处理LX-160 井压裂返排液,将清水与处理液按照5:5 混合,复配钻井液后应用到LX-158 井,钻井液性能稳定,入井试验未发生异常情况,满足了现场作业要求。