低压加热器设置过热蒸汽冷却段的条件

高秀志胡勇郑湘泉

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

0 前言

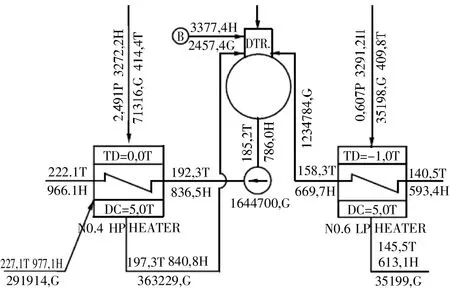

为提高火力发电热力系统的循环效率[1],采取的技术手段主要有:提升主蒸汽参数、二次再热和增加给水加热器的级数等。最近,某二次再热机组要求抽汽压力较高的几级低压加热器设置过热蒸汽冷却段(见图1),用于提高热力系统的循环效率。常规低压加热器只设凝结段和疏冷段,通常给水上端差取2.8℃,疏水端差取5.6℃;如果给水上端差小于了1.1℃,就要求设置过热蒸汽冷却段[2];该工程有几级低压加热器的给水上端差已经小于1.1℃,故需要设置过热蒸汽冷却段(后文中简称过热段),但对于多高抽汽压力的低压加热器才能设置过热段、给水上端差(TD)到底定多少合适、要不要考虑过热段的蒸汽压损、凝结段换热面积如何计算等,没有理论数据支撑。由于低压加热器的抽汽压力较低,过热段又存在不可忽略的压力损失,这将导致凝结饱和温度显著降低,传热曲线上的窄点温差变小,凝结段所需换热面积增加,尤其是当过热段结构设计不合理,蒸汽流动速度偏高,导致过热段压损过大时,凝结段所需换热面积将增加数倍,或者根本保证不了要求的给水出口温度。

图1 某工程热平衡图(仅示部分给水加热器)

1 三段式给水加热器的内部结构及传热T-Q曲线

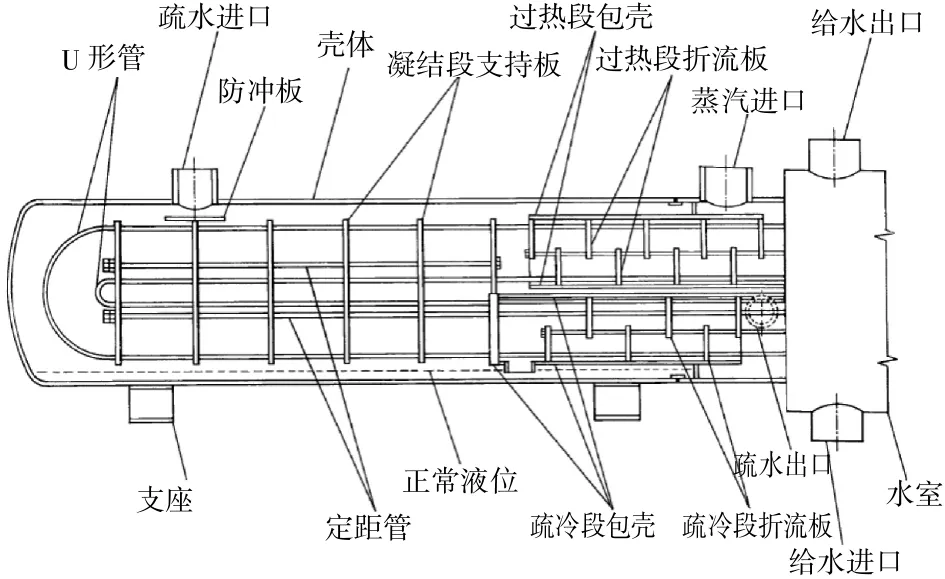

三段式给水加热器是指同时具有过热段、凝结段和疏冷段的给水加热器,过热段是一台无相变的汽/水换热器,利用抽汽的显热来加热给水;凝结段是一台有相变的凝结/水换热器,利用蒸汽凝结潜热来加热给水;疏冷段是一台无相变的水/水换热器,利用饱和疏水的显热来加热给水。三段式给水加热器的内部结构如图2所示,加热蒸汽首先流经过热段进行对流换热,再经凝结段进行凝结换热,凝结下来的饱和疏水最后通过疏冷段进行对流换热,变成过冷疏水;给水先流经疏冷段吸热,再流经凝结段吸热,最后流经过热段吸热;蒸汽与给水形成逆流式换热,最大限度利用传热温差。

图2 三段式给水加热器内部结构图

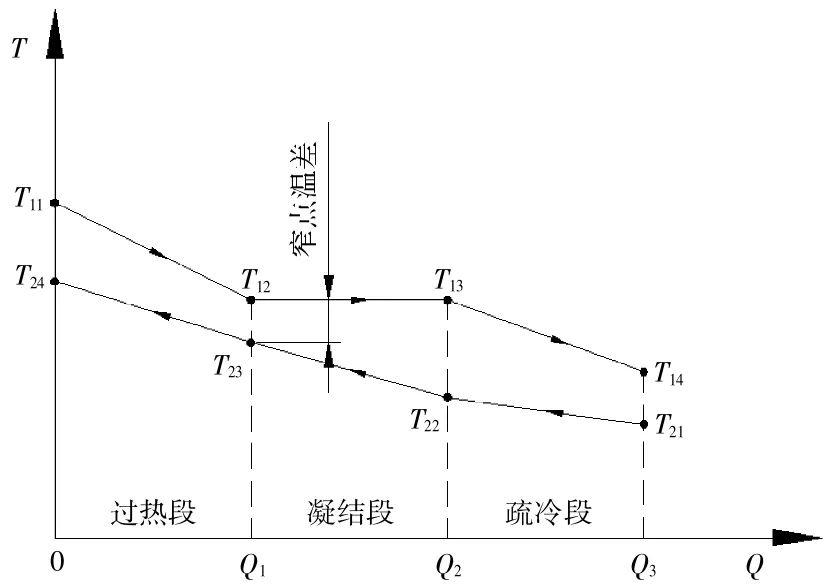

加热器的传热T-Q曲线是指管/壳程工艺介质温度与热负荷关系曲线,三段式给水加热器的TQ曲线如图3所示,T1*代表壳程介质的温度,T2*代表管程介质的温度,*用数字表示,代表介质从进口到出口的序号;Q1代表过热段热负荷,Q2代表凝结段热负荷,Q3代表疏冷段热负荷。传热过程的窄点温差ΔTmin(最小温差)出现在过热段与凝结段的交界点上,ΔTmin=T12-T23,ΔTmin不同于HEI标准上所定义的给水上端差TD(TD=Ts-T24,Ts为加热器入口蒸汽压力对应的饱和温度,不是凝结段的饱和温度,没有考虑过热段蒸汽压损),根据热力学第二定理,在不付出代价的情况下,热量只能从高温物体传递给低温物体,故ΔTmin必须大于零,而具有过热段的给水加热器,TD可以等于或小于零,故对于传热和投资成本来说,窄点温差ΔTmin才具有重要意义,ΔTmin小于或等于零,违背热力学第二定理,功能无法实现;ΔTmin正趋近于零,凝结段所需换热面积趋向于无穷大,投资成本无穷大;ΔTmin大于一定值(正值),产品设计才具有工程应用意义。

图3 三段式给水加热器的T-Q曲线

2 不同抽汽压力下过热段蒸汽压损对窄点温差的影响

由于总体热力设计方案给出的热平衡图没有考虑过热段的蒸汽压损,仅规定给水加热器的上端差,这对于低压加热器能否设置过热段缺少前提条件,因为随着过热段蒸汽压损的增加,凝结段的饱和温度下降,T-Q曲线上的水平线T12-T13向下平移,窄点温差减小,凝结段换热面积增加;当窄点温差很小时,凝结段所需换热面积增加很快;当凝结段换热面积实际给定时,表现为给水温度曲线下移,给水出口温度降低,达不到热平衡图所要求的出口温度。

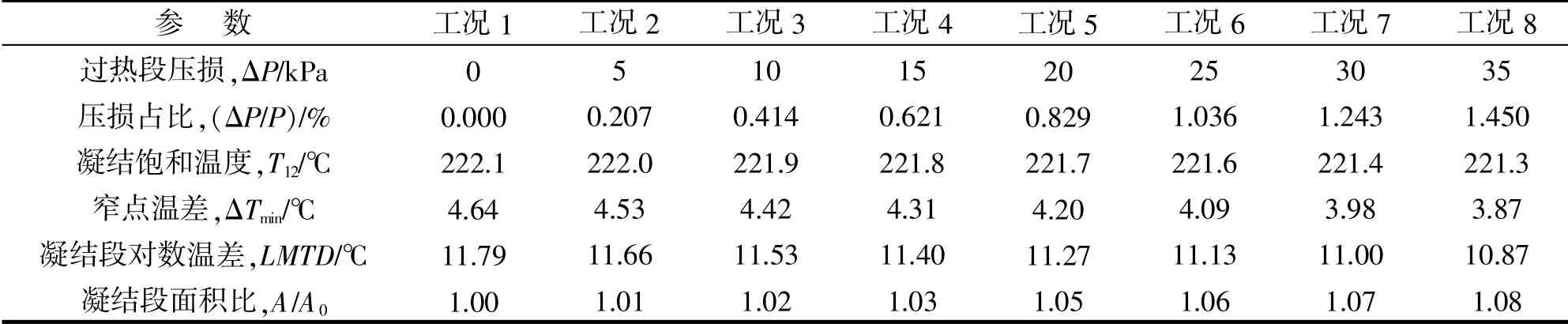

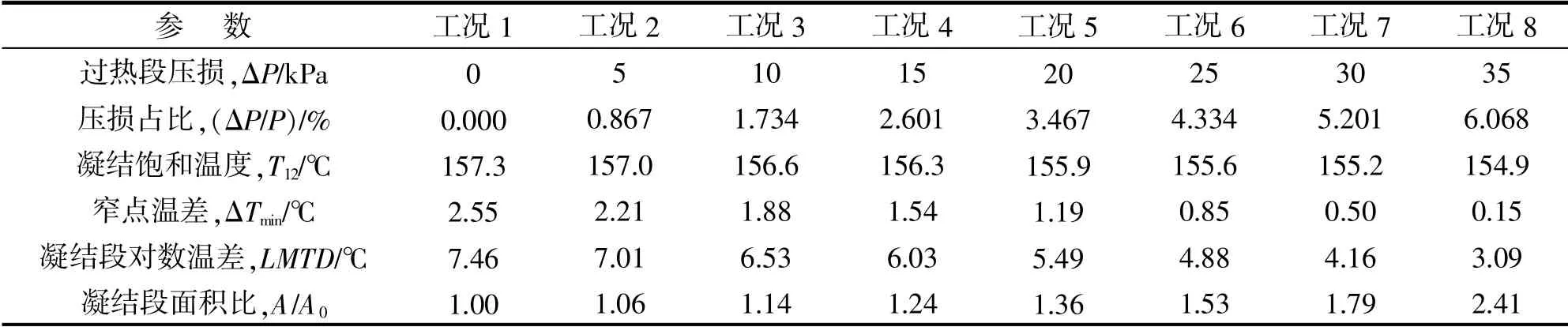

由于各级给水加热器的抽汽压力不同,相同过热段蒸汽压损占抽汽压力的比例不同,根据HEI《闭式给水加热器的技术规范》,过热段的蒸汽压损不能超过35 kPa,本文仍以图1的工程为例,分析不同的过热段压损对4号高加和6号低加的凝结段饱和温度、窄点温差、凝结段对数温差和凝结段所需换热面积的影响,分析时假定过热段蒸汽出口的过热度为零,给水的流量、进口温度和出口温度不变,疏水的出口温度不变。过热段蒸汽压损对4号高加和6号低加传热窄点温差的影响分别见表1~2。

表1 过热段蒸汽压损对窄点温差的影响(4号高加)

由表1和表2的数据可以得出:(1)在标准允许压损范围内,4号高加的饱和温度下降了0.8℃,窄点温度下降了0.77℃,凝结段所需换热面积增加了8%,窄点温差均高于2.5℃;(2)在标准允许压损范围内,6号低加的饱和温度下降了2.41℃,窄点温度下降了2.4℃,凝结段所需换热面积增加了141%,有些点的窄点温差已低于了标准要求的最低值;(3)如窄点温差要求大于2.5℃时,6号低加只允许1 kPa的过热段蒸汽压损。

表2 过热段蒸汽压损对窄点温差的影响(6号低加,T D=-1℃)

3 不同给水上端差对窄点温差的影响

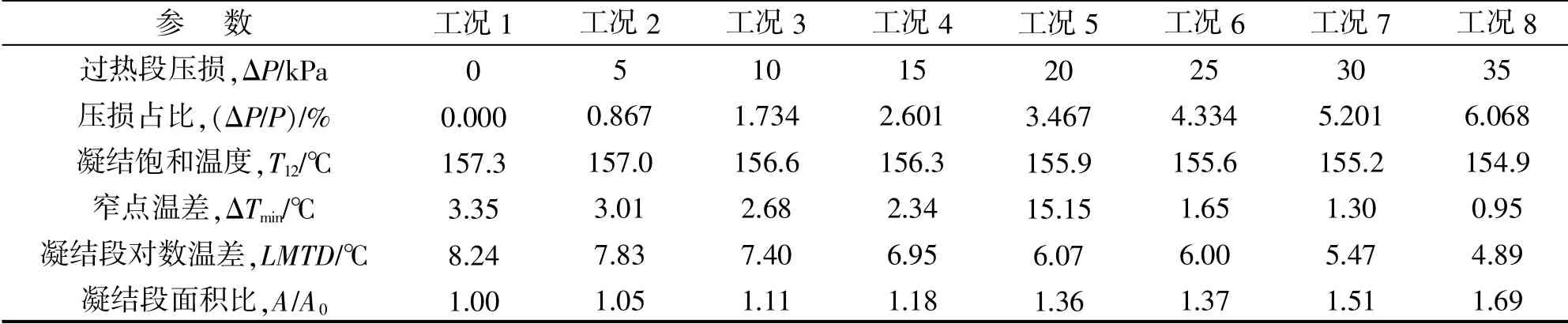

假定抽汽压力不变,增加给水加热器的上端差TD值,就相当于将图3所示的给水温升曲线向下平移,从而增加传热窄点温差。如将图1所示工程的6号低加的TD值调整为0,给水出口温度设定为157.3℃,重新计算过热段蒸汽压损和给水端差TD对窄点温差的影响,见表3。

表3 过热段蒸汽压损和给水端差T D对窄点温差的影响(6号低加,T D=0℃)

6号低加的给水上端差从-1℃调整到0℃后,对比表2和表3的数据可以得出:(1)窄点温差增加了0.8℃,相当于图3所示的给水温升曲线向下平移了0.8℃;(2)在标准允许压损范围内,凝结段所需换热面积增幅较表2减小了72%;(3)如窄点温差要求大于2.5℃时,6号低加允许12 kPa的过热段蒸汽压损,远高于表2允许的1 kPa压损值。

4 过热段蒸汽压损计算

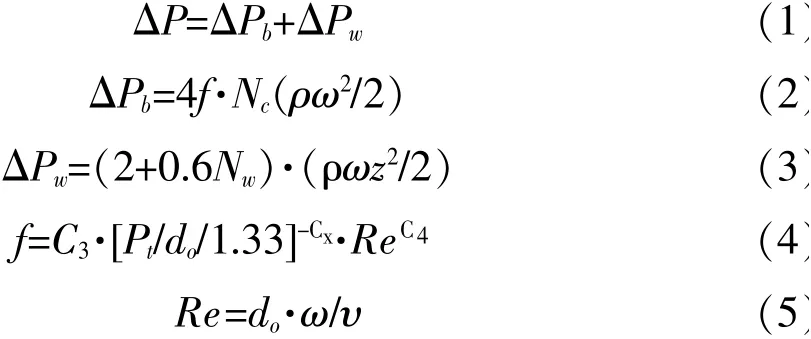

前面分析了过热段蒸汽压损对窄点温差的影响,但具体到给水加热器过热段的传热计算与结构设计方面,核心内容还是需要计算出过热段的蒸汽压损真实值,传热学提供的过热段蒸汽压损计算公式[3]:

式中:ΔP过热段蒸汽压损;ΔPb为错流流动压损;ΔPw为窗口流动压损;f为错流流动摩擦系数;Nc为错流管排数;ρ为蒸汽平均密度;ω为错流速度;ωz为纵流平均速度;Nw为窗口管排数;C3、Cx、C4为布管系数;Re为错流雷诺系数;Pt为布管中心距;do为换热管外径;υ为蒸汽运动黏度;

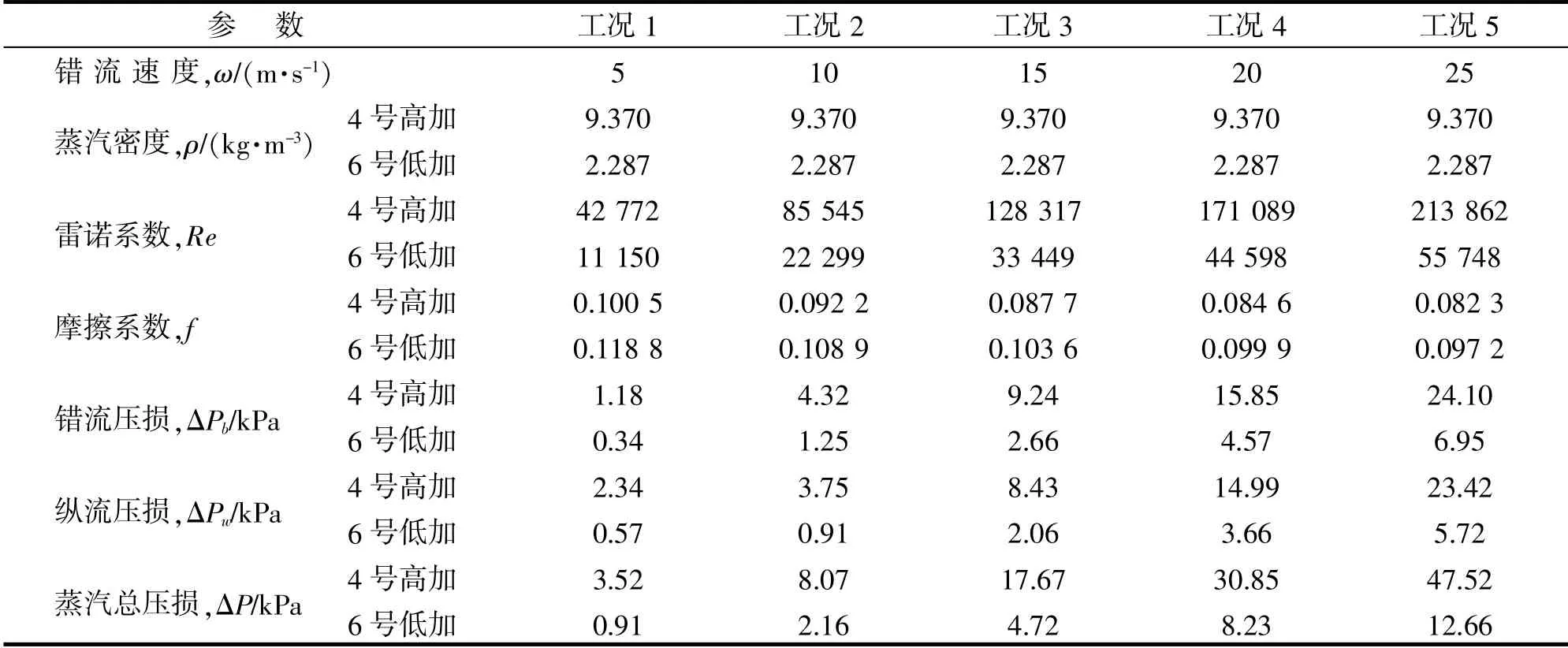

从上面过热段蒸汽压损计算公式来看,决定压力损失大小的2个关键因素:流动速度ω和介质密度ρ。仍以图1的4号高加和6号低加为例,假定2台给水加热器的布管完全相同,错流速度与纵流速度相同,折流板数相同,计算出不同流动速度下的过热段蒸汽压损(计算结果见表4),从蒸汽压损计算结果可以得出:(1)压损与蒸汽流速的关系不是线性比例关系,而是呈指数关系(指数大于1); (2)相同流动速度和结构形式下,高加过热段蒸汽压损高于低加过热段压损,这主要是由于高加抽汽的密度大,速度压头高引起的(ρω2/2);(3)为满足过热段蒸汽压损小于35 kPa,高加设计规范上通常限制过热段流速度小于20 m/s;(4)如上文所述,为满足窄点温差要求,低加必须提出更低的过热段蒸汽压损控制目标值,故低加过热段蒸汽流速也不能太高,通常小于25 m/s。

表4 过热段蒸汽压损计算

5 低压加热器设置过热段的条件

通过前面的分析和计算,低压加热器设置过热段的前提条件可以表述成:(1)具有较高的抽汽压力,过热段蒸汽压损占抽汽压力的比例才小,不会引起凝结段饱和温度显著下降;(2)抽汽具有较高的过热度(120℃以上),才有提高给水出口温度的能力;(3)合理的给水上端差TD值,在考虑了一定过热段蒸汽压损的情况下,传热T-Q曲线上的窄点温差不小于2.5℃;(4)通过结构设计,控制过热段的蒸汽流速,使过热段蒸汽压损计算值不超过2.5℃窄点温差对应值;(5)凝结段所需换热面积要按考虑了蒸汽压损的饱和温度重新计算,计算面积应增加。假如某一台低压加热器,其抽汽压力较低,给水上端差又定得不合理,在传热TQ曲线上窄点温差等于2.5℃所对应的过热段压损值很小(小于5 kPa),而低加过热段结构设计和计算上又不能实现所要求的压损值,则该台低加应认为不适合设置过热段。