ET200型两挡变速箱换挡过程建模与仿真*

王志涛,李耀刚,龙海洋,李永坡,王嘉军

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

电动汽车装备两挡变速箱,有利于能源的合理利用以及动力性能的保持,解决经济性与动力性的兼顾问题[1]。在变速箱等工程机械的设计过程中,应用AMESim仿真软件进行辅助建模,既可以验证模型的合理性又可以为后期优化提供一定的参考依据[2,3]。廖湘平等[4]使用AMESim研究了新型液粘调速离合器对减少工程车辆起步冲击的作用。Tian J Y等[5]使用AMESim建立了液力机械变速箱的模型并利用模型验证了设计效果。

ET200变速箱为机电一体式变速箱,本文根据其换挡工作原理搭建仿真模型,求解变速箱换挡过程中换挡力及离合器摩擦转矩理论数值,作为搭建模型合理性的评判依据。

1 ET200变速箱结构与动力换挡原理

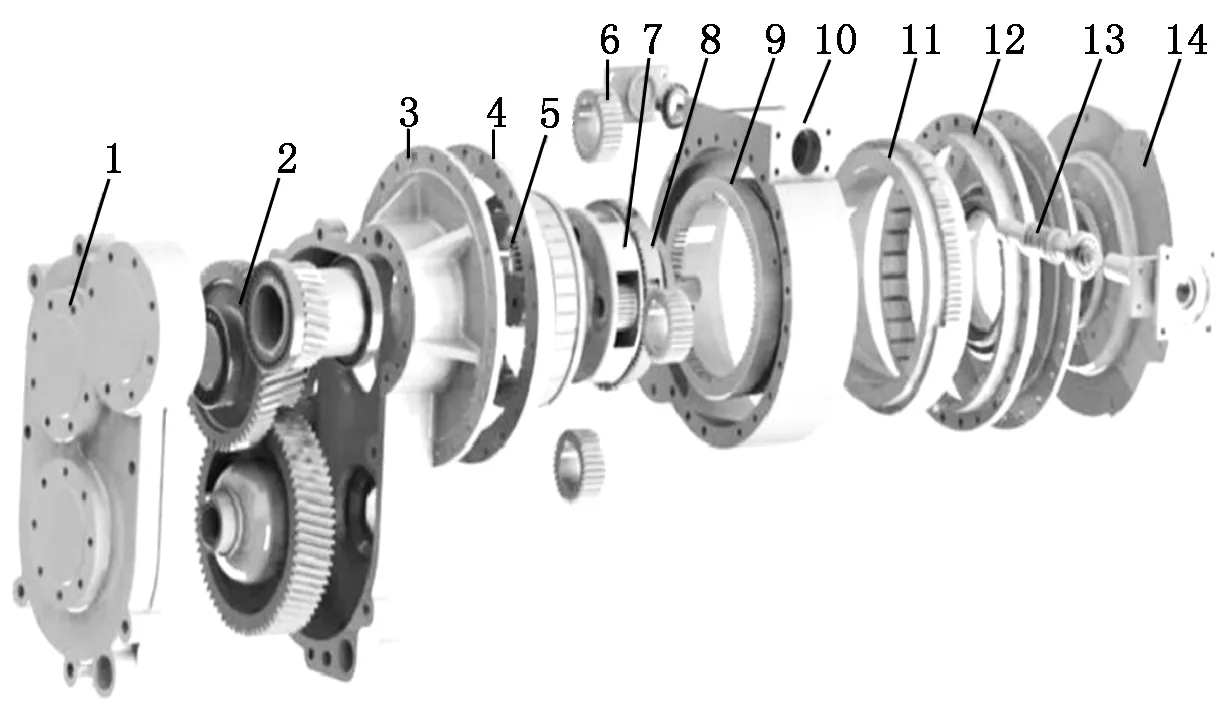

ET200变速箱由换挡执行机构、传动系统和固定速比减速器等构件组成。其中,换挡执行机构包括环面蜗杆和螺旋面蜗轮结构等,传动系统由二自由度行星排机构和左、右螺旋引导构件组成,变速箱还包括壳体以及电机连接法兰等构件,变速箱三维拆分图如图1所示[6]。ET200变速箱以成功汽车为设计基础,具有低速挡和高速挡两个挡位。

2 电动汽车系统建模

2.1 传动系统建模

利用Lagrange法建立行星轮系传动系统动力学方程,取电机和变速器输入轴转矩方向为正方向。设α1为太阳轮s1和太阳轮s2的角位移;一级行星架与二级内齿圈连接,设β1为一级行星架c1和二级内齿圈r2的角位移,β2为二级行星架c2的角位移,γ1为一级行星轮p1的角位移,θ1为一级内齿圈r1的角位移,γ2为二级行星轮p2的角位移。

1-变速箱左壳体;2-减速器;3-变速箱中部壳体;4-左侧螺旋引导构件;5-一级太阳轮;6-一级行星轮;7-一级行星架;8-二级行星齿轮组;9-一级内齿圈;10-变速箱右壳体;11-螺旋面蜗轮结构件;12-右侧螺旋引导构件;13-环面蜗杆;14-电机连接法兰

建立的传动系统动力学方程如下:

(1)

其中:Rs1为一级太阳轮半径;Rp1为一级行星轮半径;Rr1为一级内齿圈半径;Rs2为二级太阳轮半径;Rp2为二级行星轮半径;Rr2为二级内齿圈半径。

推导可得换挡过程行星传动系统动力学模型为:

(2)

其中:Tin为输入转矩;Tm1为一挡离合器摩擦片转矩;Tm2为二挡离合器摩擦片转矩;To为负载转矩;A1~A4均为转矩比值系数;D11、D12、D21、D22均为动能系数。

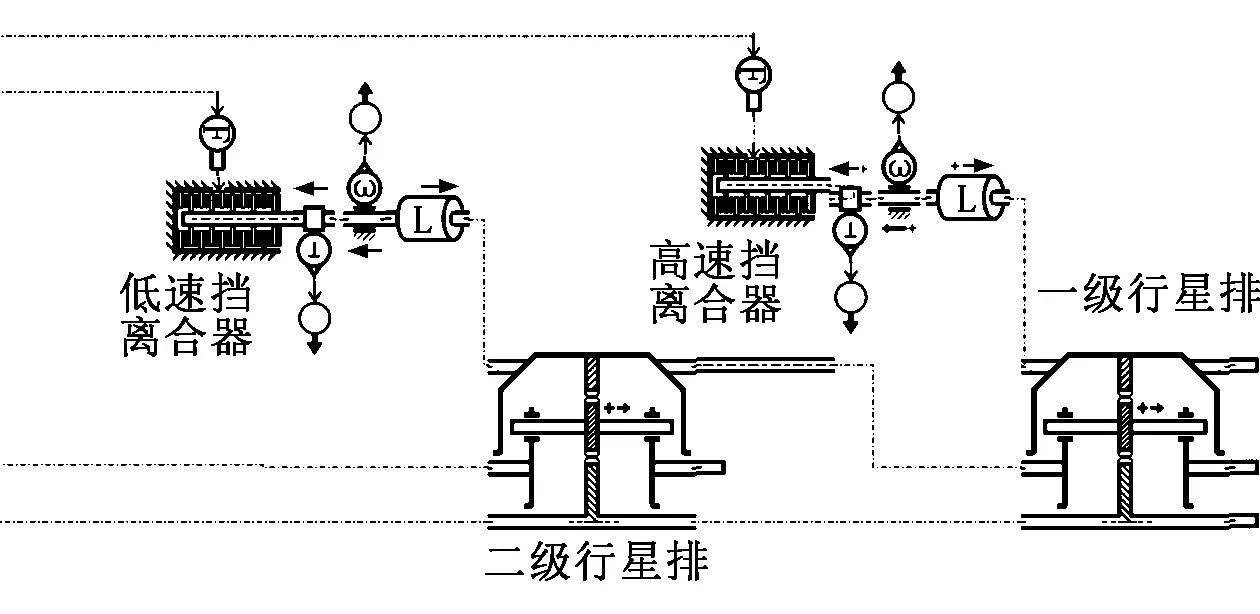

在AMESim中搭建传动系统,其参数如下:高速挡与低速挡离合器摩擦片外径为113 mm、内径为86 mm,主要区别在于低速挡离合器摩擦片数为8,高速挡离合器摩擦片数为4;一级行星排太阳轮半径为33 mm,内齿圈半径为83 mm,二级行星排太阳轮半径为21 mm,内齿圈半径为83 mm;离合器摩擦片转动惯量为0.007 kgm2。搭建的传动系统模型如图2所示。

图2 传动系统模型

2.2 换挡执行机构建模

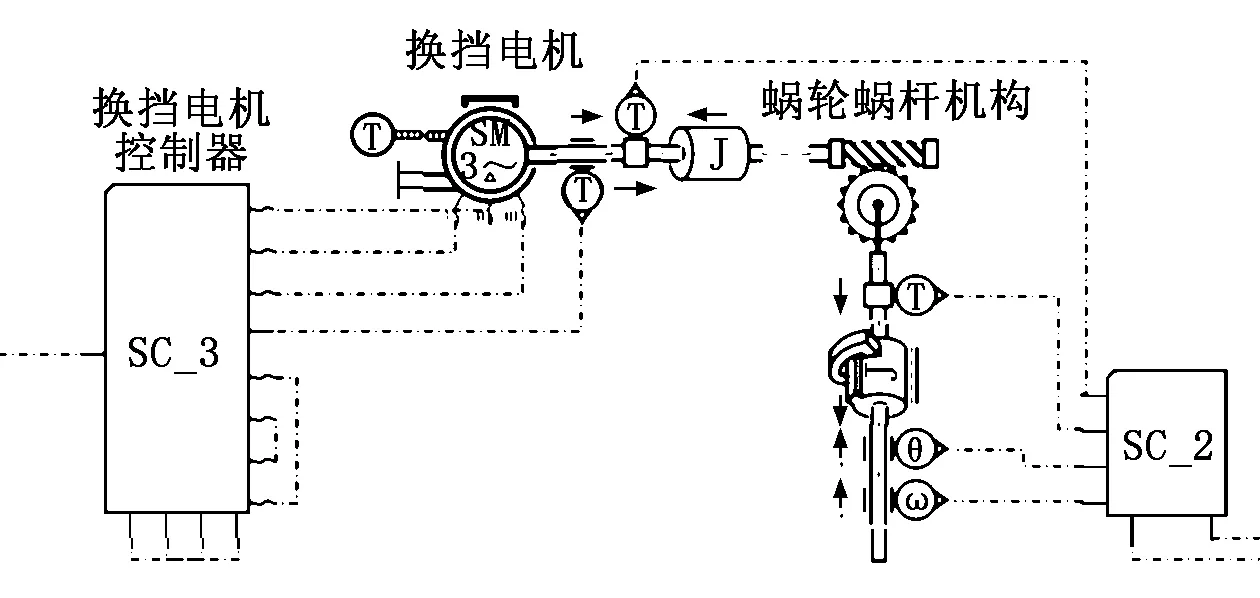

换挡执行机构由换挡电机、蜗轮蜗杆和换挡电机控制器组成。根据其传动原理,选取AMESim机械库元件进行建模,换挡执行机构模型如图3所示。

图3 换挡执行机构AMESim模型

换挡电机的参数选型根据换挡过程中摩擦片离合器所需的换挡力确定。配合换挡信号及换挡电机控制器,实现对换挡电机输出转矩的调节。

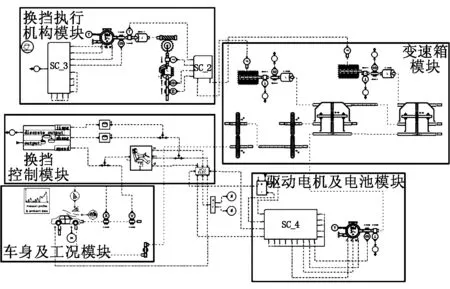

2.3 电动汽车模型搭建

电动汽车模型包括车身及工况模块、换挡控制模块、驱动电机及电池模块、换挡执行机构模块和变速箱模块。变速箱换挡过程整车模型如图4所示。其中,车身模型主要设置参数为车身质量2 200 kg和车轮尺寸0.29 m。选择驱动电机的参数为额定转矩172 Nm,额定转速2 500 r/min,额定功率45 kW。工况模型选择NEDC新欧洲工况。

图4 变速箱换挡过程整车模型

3 换挡过程仿真分析

3.1 NEDC工况下换挡过程仿真分析

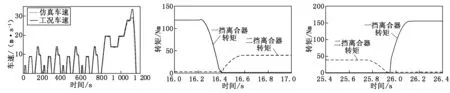

在NEDC(New European Driving Cycle) 新标欧洲循环测试工况下对整车模型进行仿真。NEDC工况由两种工况组成,0 s~780 s为模拟市区工况,780 s~1 180 s为市郊工况。步长设置为0.01 s,总仿真时间为1 200 s。NEDC工况仿真如图5所示。由图5可知,实际车速能够达到工况车速要求。

图5 NEDC工况仿真 图6 升挡过程离合器转矩变化 图7 降挡过程离合器转矩变化

对升挡过程进行分析,观察离合器转矩变化,如图6所示。

对降挡过程进行分析,与升挡过程原理相同但趋势相反,如图7所示。

由换挡过程转矩变化可知,搭建的整车模型能够实现变速箱换挡过程。换挡过程中离合器转矩变化满足ET200变速箱的换挡特性,摩擦转矩仿真数值在理论数值范围内,且仿真车速能够实现对工况车速的跟随,表明所搭建的模型具有一定的准确性,为后期工作奠定了基础。

3.2 换挡品质仿真分析

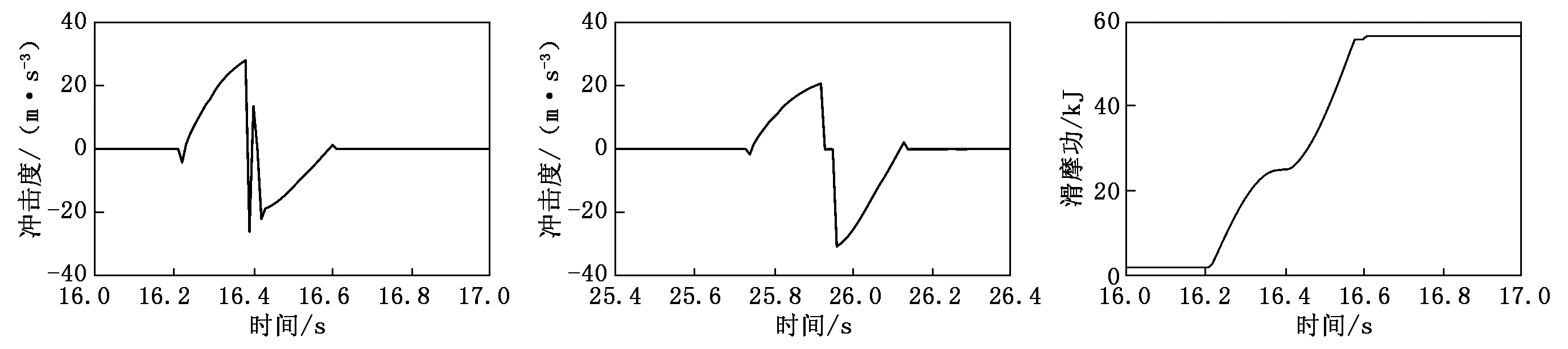

AME换挡冲击度和换挡滑摩功为评价换挡品质的重要指标,换挡冲击度为整车纵向加速度的变化率,主要来自于换挡过程中转矩变化而产生的冲击。中国的冲击度推荐值为17.64 m/s3。根据ET200变速箱的动力传动特点设冲击度表达式为:

(3)

其中:a为整车纵向加速度;x1、x2、x3分别为各转矩变化率系数。

在NEDC工况下对换挡过程中整车纵向冲击进行分析,升挡过程冲击度如图8所示。由图8可知,升挡过程转矩变化引起的最大冲击度为26 m/s3。对降挡过程冲击度进行分析,降挡过程冲击度如图9所示。由图9可知,降挡过程引起的最大冲击度为23 m/s3。

图8 升挡过程冲击度 图9 降挡过程冲击度 图10 升挡过程滑摩功

以上仿真结果表明换挡过程中存在较大的换挡冲击,与我国标准有较大差距。

换挡过程中摩擦片离合器的滑摩功主要取决于摩擦转矩、离合器转速差和换挡时间,且换挡时间越长摩擦片相互作用产生的滑摩功越大。基于摩擦片离合器工作特点设滑摩功表达式为:

(4)

其中:w1为一挡离合器转速差;w2为二挡离合器转速差;tf为仿真时间。

对升挡过程进行分析,升挡过程滑摩功主要包括一挡分离滑摩阶段与二挡结合滑摩阶段产生的滑摩功,如图10所示。由图10可知,一挡离合器在滑摩阶段产生的滑摩功为22 kJ,二挡离合器产生的滑摩功为33 kJ,升挡过程总滑摩功为55 kJ。

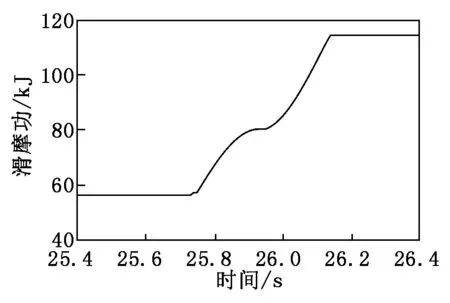

对降挡过程进行分析,降挡过程滑摩功主要包括二挡分离滑摩阶段与一挡结合滑摩阶段产生的滑摩功,如图11所示。由图11可知,二挡离合器在滑摩阶段产生的滑摩功为23 kJ,一挡离合器产生的滑摩功为37 kJ,降挡过程总滑摩功为60 kJ。

图11 降挡过程滑摩功

由换挡过程滑摩功变化可知,在换挡过程中降挡过程中离合器产生的滑摩功大于升挡过程滑摩功,说明降挡过程具有较大的转速差。

4 结束语

(1) 由NEDC工况下仿真车速与工况车速对比可知,所搭建的换挡过程整车模型能实现工况车速的跟随。换挡过程能满足加速和减速的要求。

(2) 换挡过程中产生的最大冲击度超出我国冲击度标准9 m/s3,需后期对变速箱模型进行控制优化。