大管道流量仪表的研发与评估

毛新业

(天津润泰自动化仪表有限公司,天津 300402)

0 引言

规模产生效益。规模大是当前流程工业现代化的重要标志之一。与此同时,现代化流程工业还应具备先进的工艺,以及较高的智能化、自动化水平。规模提升必然促使输送物料的增多。在工业现场,直径大于0.5 m的管道已屡见不鲜,部分火电厂的一次风管径可达5~6 m。

众所周知,流量仪表(除科氏、容积外)的准确度都与安装直管段长度有关,一般要求直管段长度为(15~30)D(D为管径)。在工业用地日益紧缩、价格昂贵的前提下,不可能为流量仪表提供所需的安装长度。针对这一矛盾,主要有两个解决方案:①研发新型整流器,改善流场;②研发新型流量仪表,前提是不苛求安装长度,仍可达到必要的准确度。近20年来,诸多研究者为之奋斗,但仍未找到科学、有效的评估手段。

本文通过回顾大管道流量仪表的实际需求、创新历史,介绍了新型流量仪表的发展现状,并提出科学评估新型流量仪表的方案——流量特性试验室。

1 大管道流量测量仪表的发展

1.1 回顾研发、应用过程

随着工业管径的日益增大,大管道流量仪表[1]的需求不断提升。在此背景下,使用采样原理的插入式流量仪表因成本低、安装简便、利润高曾得到广泛的应用。但其应用往往忽视了一个基本前提:管道中的流场必须有一定的规律,且必须测量管道中一点或几点流速,才有可能达到必要的准确度。但是,现场往往无法给流量仪表提供所需的安装直管段长度。因此,这类仪表的实际准确度往往很低,甚至达不到测量目的。

近四十年来,应用较为广泛的大管道流量仪表主要有测点速流量仪表[2]、测径向多速流量仪表[3-6]、测截面多流速流量仪表[7-9]。

1.1.1 测点速流量仪表

测点速流量仪表[2]主要有双文丘里流量计、测管流速计、背靠背皮托管、单点热式流速计、插入式涡街流量计、插入式涡轮流量计等。这类仪表具有价格低廉、安装简便的特点。国际标准化组织1982年曾制定标准ISO 7145,要求安装前直管段长度达到50D(测点处于平均流速点)或25D(测点处于中心点)。但在实际应用中,安装前直管段长度往往达不到要求,导致这类仪表不仅准确度不高,而且无法反映流量的规律,对生产造成严重影响。

基于这种状况,国际标准化组织于2003年3月25日撤销ISO 7145。但遗憾的是,在此后几年,我国在部分领域仍采用这类仪表。这类仪表虽可用于监测直管段长度较长的管道(如输气管道)工况,但不宜作为准确的计量仪表。

1.1.2 测径向多速流量仪表

测径向多速流量仪表[3-6]的原理是在圆管直径(矩形管单边)测多点流速,取其平均值推算流量,比较典型的是均速管(20世纪70年代引入我国,原名Annubar,直译阿牛巴)。其优点不仅是多了一些测点,而且安装牢固,不会产生插入式涡街流量计因悬臂振动而无法测量的故障。

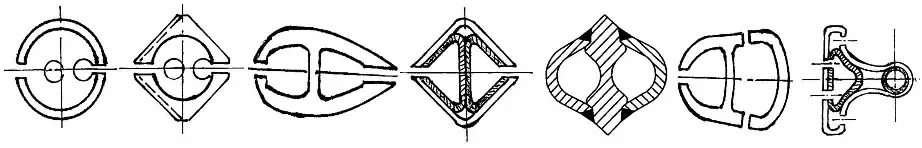

均速管最早的截面形状为圆形,因发现流体流经圆管在雷诺数(Re)105~1.1×106时,分离点从78°到130°,即出现所谓的“阻力危机”。这会造成流量系数发生变化,影响准确度。为此,矩形截面形状应运而生。而后厂商们在截面设计上花了不少精力,出现了如图1所示的各种均速管横截面形状,实际上对提高准确度并没有显著作用。

图1 各种均速管横截面形状

其原因是影响均速管流量计准确度的主要因素众多:首先是测量截面的流场应为充分发展紊流,需要约20D的安装直管段长度,而应用现场很难满足;其次是管道内径,在计算时往往仅估算为外径减去壁厚,但是现场使用中管道的内壁会有很多积垢,导致估算值往往大于实际值。因此,均速管的截面形状在应用中并非主要影响因素。

在测量截面不存在漩涡的前提下,均速管测量准确度虽然不太理想,但重复性尚好,能反映流量的变化规律,因此可用于监控,或监测流程是否正常。

1.1.3 测截面多流速流量仪表[7-9]

不少人认为均速管准确度较低的原因在于测点太少,如在整个截面上多插几只均速管,就可以反映整个截面的流速分布了。

以下通过河北某电厂二次风管流量的测量实例说明该方案是否可行。二次风管流量测量的布局如图2所示。

图2 二次风管流量测量的布局图

由图2可知:二次风管截面为1.1 m×1 m;测量截面插入3只均速管,每只有10个测点,总计30个测点;距上方弯头3.475 m,进气量由单向百叶窗式风门控制;水平管道上还有1只岐管输入热风。该结构中,风门、弯头、岐管都增加了测量截面流场的复杂性。

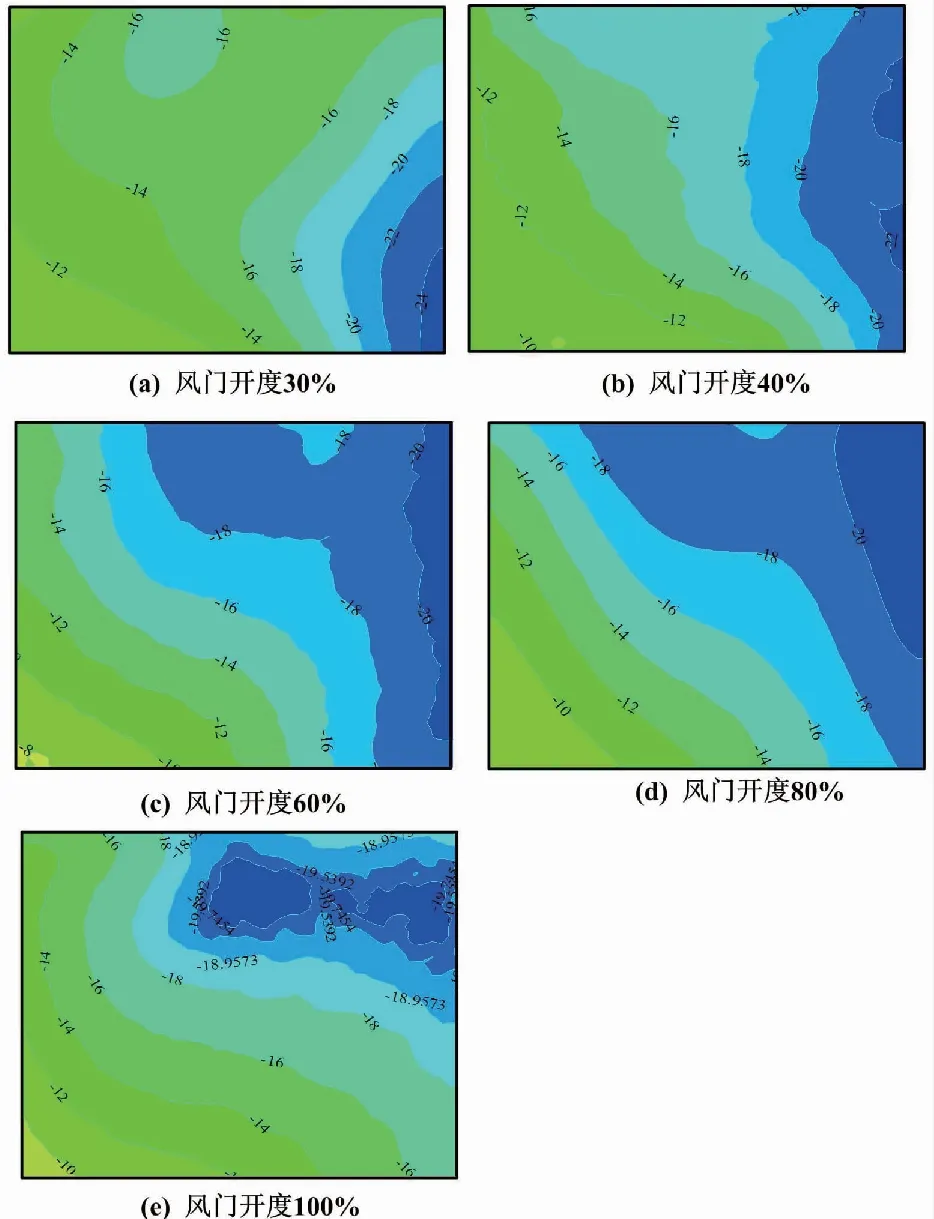

基于图2的布局,流量应随风门的开度逐渐增大。但实际上,当风门开度在40%~80%时,均速管的输出差压(即二次风管流量)反而下降。

经过研究可知,安装直管段长度不足对流场造成的影响不仅有流速分布不均匀,还有漩涡。由于风门单向打开,在管道的另一侧会产生回流,形成漩涡。当风管流量较小(风门开度小于40%)时,漩涡在到达测量截面前就已经消失了。当风门开度在40%~80%时,漩涡正好通过测量截面。此时,均速管的总压、静压孔作用互换(总压孔测的是静压;静压孔测的是总压),导致流量增大,造成差压变送器的输出差压下降。

天津大学孙立军采用仿真技术,在风门不同开度下,研究二次风管流量测量截面流速分布,如图3所示。从图3可以定性看出,流速分布不仅没有规律,而且随风管流量变化而产生很大的变化。这说明单点、径向流量计在这种情况下完全失去了仪表的作用,无法准确测量流量。

图3 二次风管流量测量截面流速分布

在大管道流量测量中,由于制造成本高,先采用计算流体力学 (computational fluid dynamics,CFD) 仿真技术,定性地预先了解测量截面的流场,再制定测量仪表方案,以免徒劳无益。如图2所示的复杂流场中,仅多插入几只均速管,是无济于事的。

CFD是通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所作的分析。它是一种集流体力学、数值计算方法以及计算机图形学于一体的计算机模拟技术。CFD的基本思想是把原来在时间域及空间域中连续分布的物理量场,如速度场、压力场、温度场等,用有限个具有一定代数关系的离散点集合来表示;然后,通过一定方式建立关于这些离散点上场变量之间关系的代数方程组,进而求得流场中场变量的近似值。

1.2 工艺应兼顾仪表

1.2.1 仪表的重要性

按照惯例,工艺要服从设计,仪表要服从工艺。其分工是很明确的。有些观点是仪表测不准与工艺无关,但这些观点值得商榷。举例来说:一辆法拉利跑车在路况较好的高速公路上行驶,时速可达350 km,而在泥泞、弯道、险峻的山路上能达到这样的时速吗?并非车不好,而是路况太差。一个工业自动化系统就像一个人,主机是心、肺、肠胃,仪表就是感官——眼、耳、鼻、舌等,控制系统是大脑。设想一个人眼瞎、耳聋、鼻塞、痴呆,虽然他还能活着,但正常生活必然受到影响。不仅如此,目前不少流程工业处于超临界工况运行,高温、高压必须用仪表准确测量,一旦超限必须及时报警并采取应对措施,以保证安全。

流量测量不仅是流程工业的重要仪表,还是物流核算的依据。其准确度就涉及管理是严格还是松懈,是精准还是粗放。

1.2.2 工艺需兼顾仪表的需要

现代工业离不开自动化、信息化,而信息化的源头就是仪器仪表。如果源头信息是虚假的,就不可能得到科学的结果。所以,工艺在满足设计要求的前提下,有必要兼顾仪表的要求。例如在上述二次风管流量的测量实例中,如果采用对开风门,而不是单向风门,就可以避免或降低漩涡的影响。提出这个问题,是希望在工艺设计中,尽可能照顾到仪表的需要。例如,在弯头、扩张管中加整流片,将风门的打开方式由单向改为对开等措施,可以改善流场,提高流量测量的准确度。

1.3 反思应用中的问题

上述几种插入式流量仪表,虽然相关著作[3]、论文都强调了应用时须有较长的直管段,而实际应用时往往不能满足准确度要求。对于这类仪表畅销多年的原因,分析如下。

这类仪表多为差压式,在应用时即使因直管段不足而达不到必要的准确度,用户也可根据风机的功率大致了解风管流量的大小。厂家按此调节差压变送器,可使仪表的风管流量与之吻合。但这样的仪表就失去了测量的意义。

目前,火电为节能已改为按需发电,其负荷是变化的,发电量要求在20%~100%范围内调整。从图3可知,流速分布变化很大,导致调节差压变送器也无法“吻合”,必须进行彻底的改造。

1.4 大管道流量测量系统

几十年以来,研究者们为改善流场、提高流量测量准确度提出了不少方案。国际标准化组织在ISO 5167中提供了不少整流器供选择,大致分为板孔、管束、复合式3类。但由于成本高、压损大、维护繁琐等原因,几十年都未得到推广应用。特别是在管径较大而安装直管段又十分短的苛刻条件下,例如火电的风量测量。

十多年前,一种火电风量测量技术改变了传统的概念:当无法改变工程现场条件时,应采取措施予以改善,以达到准确测量风量的目的。基于这一理念,设计了大管道气体流量测量系统[10-11]。该系统除整流器和多点流速计这两个重要部件以外,还包括流量计算机、微差压压力变送器、粉尘定期吹扫机等。该设计不仅改善了流量测量的条件,还为实际应用排除障碍,应用后可实现繁复的数据处理。这一技术改变了测量概念——由单机到系统。

1.4.1 整流器

当管中流速分布十分复杂时,可以通过增加流速测量点准确地进行描述。但如存在漩涡,且其大小及位置随流量大小而不断变化,如不清除漩涡就无法正确测量流量。当前较为有效的办法是采用如图4所示的蜂窝状整流器。

图4 蜂窝状整流器

这种整流器不同于ISO TC30所推荐的整流器,选用了用于风洞设备中的蜂窝状整流器。其特点是:流通面积/管道截面比值较大,可减小压力损失。整流器的宽度L不宜太长,也不宜太短,否则难以取得较好的整流效果。单元孔径d越小,整流效果虽越好,但存在阻力大和加工繁琐的问题。

对此,设整流器单元孔径为d,建议d/L的取值在0.1~0.2为宜。

1.4.2 多点流速计

当所测空气温度小于40 ℃、管径大于1 m、流速大于5 m/s时,Re远大于1.1×106,就不存在“阻力危机”问题,流速计的横截面可以直接采用圆管。图5所示的多点流速计结构简洁、安装简便。

图5 多点流速计

但该设计仍有值得商榷之处。

每只多点流速计由二根圆管组成,分别测量总压、静压。总压、静压测点相近时,测的就是这个点的流速。所有的总压、静压都是汇总后输出,分别接入差压变送器,反映的是整个截面高压、低压的平均值。因此,多点流速计可反映通过截面的流量,无需测量各点的流速,则总压、静压测点无需一一对应。

对此,笔者有以下设想。

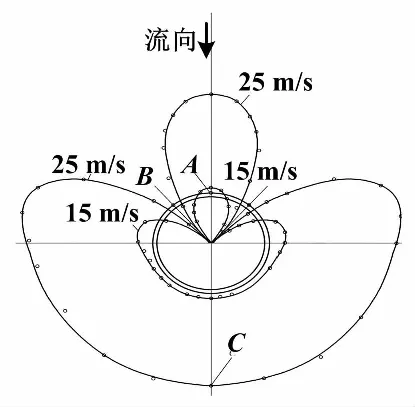

首先,可以减少静压测点。流体通过整流器后,流向应基本上平行于轴向,没有横向流动的位流。因此,整个截面的静压应该是相同的或是很接近的。而测量截面上流速的差异只反映在总压上,总压、静压测点没有必要一一对应。因此,可以考虑增加总压测点,以减少静压测点。这样的设计能够简化流速计结构,提升准确度。但该方法的具体效果图还有待实践验证。圆管上的总压、静压分布如图6所示。

图6 圆管上的总压、静压分布

其次,静压测点的位置不对,应对其进行相应调整[12]。图6所示的多点流速计总压孔正对流向的A点,而静压孔处于正前方二侧30°的B点。某公司即按菲克亥尔摩(Fechheimer)推论选择了取压点。

在此需要强调的是,这仅是理论上的推论。鉴于流体的粘性,笔者曾在广州进行实测,证明此点确实存在,但并非±30°。从图6可看出,这个点的范围十分狭窄,仅1°~2°。在实际应用现场,如无法保证足够长的直管段长度,就无法保证气流的流向。如果气流偏斜4°~5°,将会造成很大的误差,在实际使用中并不可取。 从图6还可以看出,在圆管背流向的C点两侧±60°范围内,静压基本上不变。因此,笔者建议静压孔应设于这个区域。

2 新型节流式流量仪表

2.1 溯源、发展、创新

经典式节流装置问世已有一百多年。它可耐恶劣工况,研究、使用的数据积累丰富,有可靠的标准,无需标定就可以使用。为应用于各种现场,不少非标准节流装置也得到研发,在近百年的时间里发挥了很大的作用,装机比例在很长时期内名列前茅。这些节流装置的共同特点是要求较长的安装直管段,否则达不到必要的准确度。特别是2003年3月,国际标准化组织重新修改了ISO 5167,对直管段安装长度提出了更高的要求。在管径日益增大的今天,需要研发一种新型节流式流量仪表[13-15],要求在安装直管段较短的情况下,仍可保持较高的准确度。

2.2 多孔流量仪表

为改善流场,国际标准化组织所推荐的整流器中,有一类是板孔。R.W.Miller曾推荐其中的Mitsubishi整流器,结构较简单,仅需在一个厚为0.13D的板上钻35个0.13D的圆孔,效果较好。研究者受此启发,将多孔整流器与节流件合二为一,研发了一系列的多孔式整流流量仪表。

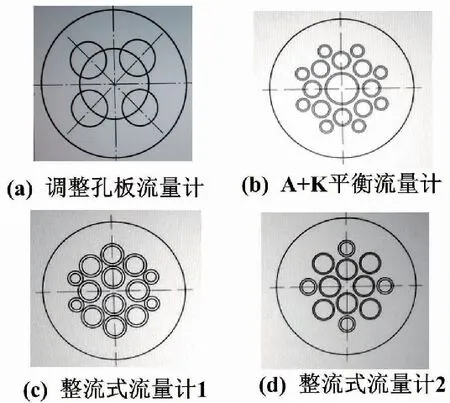

近十余年来,在我国风行的多孔流量仪表的各种节流件如图7所示。

图7 多孔流量仪表的各种节流件

①图7(a)所示的调整孔板流量计由美国Rosemount公司于2002年推出。该公司表示,该直管段仅需2D即可保持较高准确度,是否属实有待验证。

②图7(b)所示的A+K平衡流量计是美国马歇尔航空公司于2003年推出的,2006由中国上海某公司引进,在两国都申请了专利,ISO曾经推荐过。产品描述:节流件所具有的大中小三组孔,其大小、位置都由计算机精确计算的,仿照必究。它还强调最大的孔应处于中心位置。其实,它就是一个多孔整流器,只不过在这里又承担了节流件的作用。

③图7(c)、图7(d)所示的整流式流量计是天津某公司于2008年研发的,参考了ISO所推荐的多孔整流器。对该产品与A+K平衡流量计同时进行样机性能测试,该产品的流出系数不确定度为0.126 6,A+K平衡流量计的则为0.141 2。该结果表明,整流式流量计的技术参数并不亚于A+K平衡流量计。

2.3 环形通道流量仪表

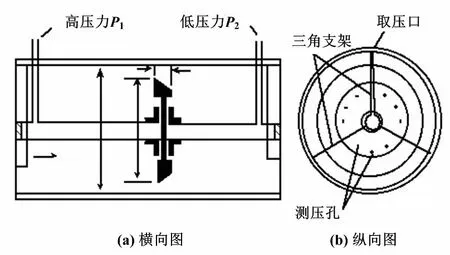

为寻求在安装直管段较短时仍有较高的准确度的新型节流装置,除上述板孔式流量仪表外,20世纪60年代,因解决排污而研发了环形孔板流量计。其环形通道不易积累污物,且在直管段较短时仍有较高准确度,只是压损较大,并未引起重视。在此基础上,研究者研发了一系列环形通道流量仪表[16-17]。 环形孔板流量计如图8所示。

图 8 环形孔板流量计

20世纪80年代中期,美国Mccrometer公司推出了内锥式(V-cone)流量计[18],如图9所示。

图9 内锥式流量计

内锥式流量计的节流件是一个悬挂在管道中央的锥形体,具有改善流场的作用。其前锥角约30°,后锥角为150°。高压P1取自锥体前流体尚未节流、加速的管壁;低压P2则取自后锥体中央,并通过内锥前方的支杆引出管外。

在21世纪初,国外的内锥式流量计主要用于比较脏污、有黏性的气体,如高炉煤气、焦炉煤气,并没有广泛推行。内锥式流量计存在单臂支撑不安全、锥尾取压孔易堵塞、压损较大的问题[19]。

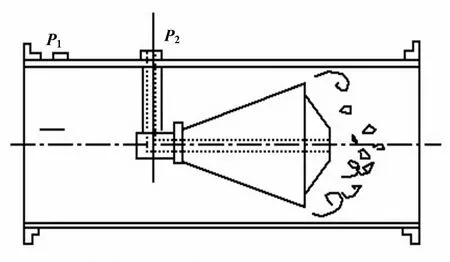

为了解决这些缺点,笔者于2003年研制了梭式流量计并申请了专利[20](专利号ZL200420061026.9)。梭式流量计结构及原理如图10所示。

图10 梭式流量计结构及原理

由图10可知,梭形节流件用三个支杆固定在管道中。总压仅取一点位于前锥体的中央,也可取自节流件梭体前方的管壁上。而静压(低压)则取自环形通道最窄处的管壁上,梭式流量计的尾部椎体可使加速的流体充分地转化为位能,使不可恢复压损降至最小。样机初测表明:节流比β=0.64时,流出系数误差为±0.3%,压损仅为内锥式流量计的三分之一。

3 科学地评估新型流量仪表

3.1 流量仪表评估

3.1.1 标准流量试验装置的局限

为保证量值的准确传递,我国当前流量仪表按规定应在标准流量试验装置上进行检测,以确定其基本技术参数(准确度、重复性等)。标准流量试验装置必须按照计量部门所拟定的规程建立,并定期接受各地部门的检查。只有符合标准规程,得到授权后才有权检测。流量仪表在标准流量试验装置校验后所取得技术参数(如准确度、重复性等)在应用现场往往不能达到。这是因为现场无法全部满足标准流量试验装置的条件。对于现场的差异会对技术参数、应用要求产生多大的影响,应该进行科学的评估[21]。

国外在四十年多前就开始了这方面的测试研究[22-23]。R.W.Miller在1996年的“Flow Measurement Engineering Handbook "[24]三版附录中,附加大量篇幅,以试验图片的形式说明安装直管段对流量仪表准确度的影响。我国也有这方面的检验(如宁波水表厂),但是尚未建立相应的检验规章,没有相应的检验设备。

3.1.2 性能试验装置

影响流量仪表准确度的因素较多,在实际应用中,主要难点是现场难以提供安装流量仪表所需的直管段长度。这些差异影响有多大,给应用目的带来多大影响,应由性能流量试验装置的测试数据来评估。目前,我国国家质量监督管理部门所发布的三种流量计检定规程(JJG 1033—2007《电磁流量计检定规程》、JJG 1037—2008《涡轮流量计检定规程》、JJG 1030—2007《超声流量计检定规程》),都未提出如何评估直管段长度不足对准确度的影响[25]。对此,笔者建议从标准层面予以补充完善。

3.2 流量特性试验室

影响流量测量的因素有很多,例如:振动对涡街流量计、科氏流量计的影响;磁场对电磁流量计的影响;噪声对超声流量计的影响等。当前绝大多数流量仪表面临的问题是:对于现场安装直管段不足给准确度带来的影响,应客观地采用科学实验数据予以评估,而不是主观臆测。以下介绍仅限“流量直管段影响特性试验室”(或简称“流量特性试验室”)[26]。

3.2.1 流量特性试验室的特点

①积木式、多流场。根据各种不同的管件,可组成5种以上的流场:风洞直匀流、圆管充分发展紊流、圆管非充分发展紊流、方管充分发展紊流、方管非充分发展紊流。根据不同阻力件的组合,圆管、方管还可以产生更多的流场,更接近流量仪表应用的实际流场。

②管道组合多变。不同于标准流量试验室的一切设施都必须按规程办理,流量特性试验室的布局是尽可能接近现场,不仅管道形式多样,还需经常拆装。其中应备有行车、电动工具,以提高拆装效率。

3.2.2 几点建议

①规模大小。根据已查阅的资料,管径多定为0.2 m。根据流体力学相似理论,可以研究流场对管径近1 m流量仪表的影响,从而涵盖工业80%以上的流量仪表。试验装置的管径在0.2~0.3 m就可以了。这样可减轻拆装、组合的麻烦,同时,也减小了投资及用地。

②流量基准。不言而喻,任何流量检定装置都必须有一个流量基准。在文献[26]中,已提出了2个方案。而国外采用的方案三更为简便。

方案一:风洞。这个方案始于40年前[27],是为提高检测效率而设计的。后来仿造的不少,但都没有进行附面层修正,如果装置的管径仅0.2 m,会有较大的误差。

方案二:标准表。采用准确度较高而压损又不太大的流量仪表,如经典文丘里管,通过标定不确定度可达0.5%,完全可以成为流量基准。

方案三:进口流量管。国外试验装置曾采用该方案,既简单又实用。其进口形似一个喇叭口,但必须采用吸入式,试验管道呈负压。其原理、计算公式介绍见文献[28]。

基于以上分析,笔者建议采用方案二。

③安装流场干扰器。按需要在仪表的上游分别安装各种流场干扰器,如单弯头、双弯头、半月形孔板、旋涡发生器等,尽可能地模仿现场的流场,以测试仪表对非充分发展紊流的适应能力。

④质检兼研发。流量特性试验室应取得国家质监部门或行业协会的授权,以确定某一流量仪表在实用中可以达到的技术性能。因此,筹建、管理流量特性试验室的团队,在业界应有较高的资质、业务水平。同时,这个团队还可研发一些流量仪表和改善流场的整流器,成果评估应由第三方主持。

4 结论

在现代化工业规模日趋宏大的新形势下,本文对大管道流量仪表的研发进行了反思,对研发的成果评估提出以下建议。

充分认识流场对流量测量的影响。在工业管径日益增大的情况下,近几十年来国内外研发了不少插入式流量计,其特点是结构简单,装卸简便,一度很受用户欢迎。这类仪表仅测管道截面上一点或多点流速,具有取样性质。其前提是管道测量流速分布必须有一定的规律,才能反映整个流量。有关专业书、期刊都强调了必须有较长的安装直管段,否则仪表无法正确地测量流量,失去了测量的意义。

推广新型节流装置宜循序渐进。在市场需求推动下,近二十多年来研发了多孔、环形通道两大类新型节流装置。其共同特点是在安装直管段较短时,仍可保持较高的准确度,一度在国内十分畅销。推广应用一定要循序渐进,在生产无标准、使用无规程的情况下,大力推广,易发生事故。欲速则不达。

管径收缩有利于改善流场。实际使用证明,管径的收缩加速流动,还有利于消除漩涡。当前的不少整流器都过于复杂,而收缩管较简单、实用。例如在仪表前加一个收缩管,收缩角设为30°~60°,再接流量仪表,然后接扩张段,扩张角不宜大于12°。这样处理可增大通过流量仪表的流速,加大输出信号,减少购买仪表的费用,但是会增加压损。

建立流量特性试验室迫在眉睫。自解放以来,我国的工业制造水平有了飞速的发展,但是,由于重装备、轻仪表,我国仪表工业进步较慢。国内重大工程招标多采用国外仪表,以保证工程质量。国产仪表在可靠性、实用准确度方面仍有很大的提升空间,其原因就是缺乏现场试验。

仪表不是一个“摆设”,它的价值应是其实用性能,而不仅是标准状态下标定的出厂性能。目前,我国科技的突飞猛进引起海外“围堵”。对此,应有危机感,刻不容缓地研发出实用的国产仪表, 建立流量特性试验室迫在眉睫。