深水大跨桥梁水中墩锁口钢管桩围堰施工技术研究

张双洋

(中铁二十三局集团有限公司 四川成都 610031)

1 引言

钢围堰作为一种临时止水结构使得水中墩施工成为可能,目前较常用的钢围堰形式主要有拉森钢板桩围堰、单壁钢套箱围堰、双壁钢围堰[1]、CT型锁口钢管桩围堰[2-6]和CO型锁口钢管桩围堰。

黄修平等以五峰山长江大桥3#主墩为工程背景,对常用的深水基础施工围堰形式进行了对比分析,结合桥墩处抽水水头大、不平衡土压力大和不均匀地质情况,采用了工艺成熟的哑铃型双壁钢围堰方案,并采取适当的设计措施,解决了钢围堰在不均匀地质环境中下沉难的问题。

郭飞等[4]针对岩溶地质条件下的钢围堰施工方案进行比选,最终采用方便止水材料填筑的CT型锁口钢管桩围堰,并建立了MIDAS有限元模型,计算分析基坑开挖至上层支撑、基坑开挖至下层支撑、基坑开挖至封底混凝土和封底混凝土浇筑完成4种施工工况下的钢围堰受力及变形状态,并将围堰实时监测结果和计算结果进行对比分析。

王泽升[5]对深水基础浅埋覆盖层地质中的CT型锁口钢管桩围堰施工技术进行了详细介绍,并针对深水环境中锁口钢管桩围堰止水困难、硬质岩层中旋挖钻机进尺小等技术难题进行了创新。

彭亮英等[6]在已有学者的研究基础上,开展了深水环境漂卵石地质条件下的CT型钢管桩围堰设计、孔内换填技术、插打钢管桩和锁口止水材料等方面的研究,并在实际工程案例得到成功运用。

蔡晓男等[7-8]对溶洞地质发育带且水陆交界处的钻孔灌注桩施工技术进行了研究,详细论述了此种地质条件下锁口钢管桩围堰施工平台搭设方法、设计参数以及旋挖钻和冲击钻组合成孔技术,保证了工期和施工安全。

尚龙、苏从辉等[9-10]根据池州长江公路大桥Z4号墩施工环境,对比分析了双壁钢围堰、钢板桩围堰和锁口钢管桩围堰三种结构的适用性,选择整体刚度大、稳定性好的锁口钢管桩围堰作为最终方案,并利用弃土砌筑反压平台的方法缓解不平衡土压力的问题。

王寅峰、张晶等[11-12]对武汉青山长江公路大桥南主塔哑铃型承台锁口钢管桩围堰的设计进行深入探讨,计算分析了不同工况下围堰的应力及变形情况,计算结果表明围堰变形及应力、围堰抗浮、钢管桩入土深度均满足规范要求,文中所述钢管桩和内支撑同步施工法节约了大量工期。

通过已有学者的研究成果可以发现,水中结构钢围堰施工基本围绕围堰方案对比、围堰设计、施工技术以及有限元模拟几方面展开,并且围堰所处水中环境为静水状态,对急流作用下的围堰受力状态研究较少。

本文背景工程桥址处距上游亭子口水电站仅1.45 km,汛期水深、流速大,在已有学者研究的基础上,结合工程实际,拟采用整体力学性能好、止水效果好、回收利用率高、工期可控的CO型锁口钢管桩围堰作为桩基、基坑开挖、承台及墩柱施工的临时止水结构。本文对围堰设计、施工及有限元计算结果进行详细分析,研究成果可为同类结构的施工提供技术参考。

2 工程概况

嘉陵江特大桥桥址处为深水急流环境,左右幅主跨均采用105 m+200 m+105 m预应力混凝土连续刚构桥型式,其中左幅7#(主墩)、8#(主墩)、9#(过渡墩),右幅 5#(主墩)、6#(主墩)、7#(过渡墩)为水中墩。为满足嘉陵江特大桥主墩的施工需求,在嘉陵江特大桥两岸均设置栈桥至主桥桥墩位置处。

3 锁口钢管桩围堰设计

锁口钢管桩围堰适用于水深20 m以内、流速较大的水环境,河床为砂类土、黏性土、碎(卵)石类土和风化岩等地层条件下的基坑开挖。

本文锁口钢管桩围堰钢管桩设计采用CO型ϕ820×16 mm螺旋管,锁口钢管桩底标高为363 m,锁口钢管桩顶标高为376.59 m。

4 锁口钢管桩围堰施工技术

嘉陵江特大桥左幅8#、右幅6#水中墩施工均采用相同的锁口钢管桩围堰结构,主要分为7个施工步骤。

(1)步骤一

①在支栈桥内侧导管架上设置导向框,从上游侧开始插打安装锁口钢管桩。

②将平台大梁位置处锁口钢管桩与导向框焊接固定,施工钻孔平台每组大梁下方两根锁口钢管桩的锚杆。

③利用吊机吊运咬合钢管桩至沉桩位置,使其锁口与已沉入咬合钢管桩的锁口阴阳咬合,并从定位架中缓慢下放至自稳为止并焊接拼装牛腿。

(2)步骤二

①将加工好的圈梁运至现场,在拼装牛腿上拼装焊接,先施工底层圈梁。

②焊接圈梁内支撑及下放梁。

(3)步骤三

①利用穿心式千斤顶将顶层圈梁下放到设计位置。

②在低水位期间,迅速将第一层圈梁与锁口钢管桩多点焊接,形成锁定结构。

③利用穿心式千斤顶将二层圈梁下放到设计位置(二层和底层圈梁叠放在一起,设置导向下放);在第二层圈梁与锁口钢管桩在横桥向缝隙中依次打入硬木楔块。

④分别在上游侧和下游侧设置导向,利用履带吊由小里程侧向大里程侧插打纵桥向侧边的锁口钢管桩。

⑤在第二层圈梁与锁口钢管桩在顺桥向缝隙中依次打入硬木楔块;静水或流速较小状态下,下放底层圈梁至设计位置(设置导向下放)。

(4)步骤四

①低水位或适当抽水至顶层圈梁位置以下0.5 m,在圈梁与锁口钢管桩之间填筑缝隙混凝土。

②安装桩顶分配梁,拼装贝雷梁及桥面板。

③依次下放钢护筒,并将护筒与内支撑之间用联结系固定,护筒底口焊接剪力环。

(5)步骤五

①水下封底,进行第一次压浆。

②视平台的稳定情况,将部分未钻孔护筒与平台大梁固定,然后按照设计顺序进行清水钻孔。

③进行第二次压浆,并抽水至二层圈梁以下0.5 m,在二层圈梁与锁口钢管桩之间填筑缝隙混凝土,并焊接支承钢楔块。

(6)步骤六

①抽水至封底C30混凝土顶,并将护筒与底层圈梁之间局部位置的封底凿开,施工钢桩。

②将底层圈梁与钢桩进行焊接,完成体系转换。

(7)步骤七

①人工大面积开挖承台范围内封底混凝土、岩层,至设计承台底面。

②施工承台、墩身。

5 有限元计算分析

采用Midas Civil 2019软件建立钢管桩围堰有限元计算模型,围堰尺寸为20.18 m×17.18 m。钢管桩横截面尺寸为ϕ820×16 mm,长13.59 m。三道圈梁的材料参数分别为:顶层圈梁采用2HM588×300 mm型钢,内支撑采用2 45和ϕ630×8 mm钢管焊接成“#”字型;第二道圈梁采用4HM900×300 mm型钢,内支撑采用2 63和ϕ630×8 mm钢管焊接成“#”字型;底层圈梁采用2HM588×300 mm型钢,做反力桩支撑底层圈梁。

5.1 材料选择

钢管桩采用ϕ820×16 mm,材质Q235B;第一道圈梁采用2HM588×300 mm,材质Q235B;第二道圈梁采用4HM588×300 mm,材质Q235B;第三道围檩采用2HM588×300 mm,材质Q235B;第一道内支撑采用ϕ630×8 mm钢管和2 45型钢,材质Q235B;第二道内支撑采用ϕ630×8 mm钢管和2 63a型钢,材质Q235B。

5.2 材料强度设计值

(1)Q235B钢材抗拉、抗压和抗剪强度设计值分别为f=215 MPa(δ≤16)、f=205 MPa(16<δ≤40)、fv=125 MPa(δ≤16)和fv=120 MPa(16<δ≤40)。

(2)PSB930精轧螺纹钢筋强度设计值:屈服强度标准值fpyk=930 MPa,抗拉强度设计值fpy=770 MPa。

5.3 钢管桩计算结果及分析

根据«建筑基坑支护技术规程»(JGJ 120—2012)3.1.6条之规定,荷载标准组合(1.1×水压+1.1×水流力)作用下的钢管桩水平反力及应力计算结果和荷载基本组合(1.1×1.25×水压+1.1×1.25×水流力)作用下的钢管桩组合应力结果为:顶层圈梁反力F1=87 kN;二层圈梁反力F2=396 kN;底层圈梁反力F3=214 kN。钢管桩组合应力f=51 MPa<215 MPa;最大剪应力τ=17.5 MPa<120 MPa。

5.4 圈梁计算结果及分析

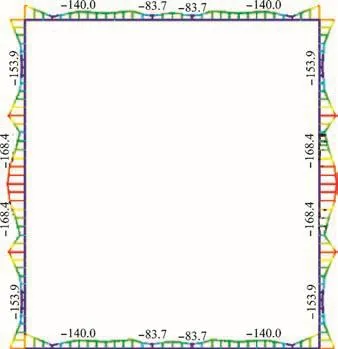

限于篇幅,本文不再对每一层圈梁的受力状态进行介绍,以受力状态最不利的第二层圈梁为例,根据上述计算结果,将反力加载到第二层圈梁上,有限元模型加载情况如图1所示,圈梁组合应力及剪应力分布情况如图2和图3所示,圈梁变形情况如图4所示。

图1 第二层圈梁加载模型

图2 组合应力(单位:MPa)

图3 圈梁剪应力(单位:MPa)

图4 圈梁变形(单位:mm)

计算结果表明,圈梁组合应力f=168.4 MPa<205 MPa,剪应力τ=80.4 MPa<120 MPa;圈梁变形Δ=14.3 mm<8 200/400=20.5 mm。

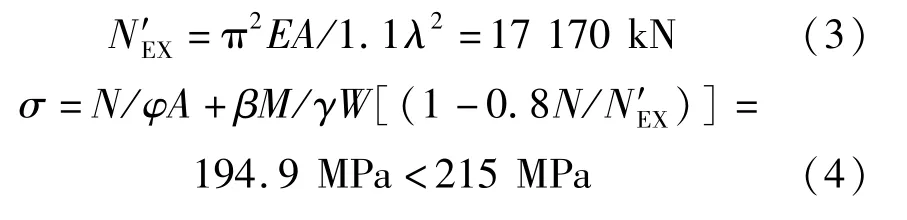

5.5 内支撑稳定性计算

同样以第二层圈梁为例,在基本组合作用下,型钢轴力及弯矩分布情况分别如图5和图6所示。

图5 型钢内支撑轴力(单位:kN)

图6 型钢内支撑弯矩(单位:kN·m)

由计算结果可知,型钢最大轴力F=3 487.4 kN,最大弯矩M=115.3 kN·m。型钢截面特性:面积A=30 597 mm2,i=246 mm,则λ=4 922/246 =20.0,查表得φ=0.97。

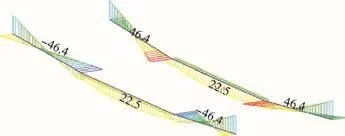

钢管有限元模型计算结果如图7和图8所示,由计算结果可知钢管最大轴力F=2 459.6 kN,最大弯矩M=46.4 kN·m。钢管截面特性:面积A=15 632 mm2,i=200 mm,则λ=8 200/200=41,查表得φ=0.894 7。

图7 钢管内支撑轴力(单位:kN)

图8 钢管内支撑弯矩(单位:kN·m)

6 结论

本文介绍目前水中墩施工较常用的钢围堰结构形式,锁口钢管桩围堰以其较好的整体受力性能使其在深水高流速环境中具有较强的竞争力,通过对锁口钢管桩围堰施工过程的研究及有限元模拟分析,得出以下主要结论:

(1)锁口钢管桩围堰在深水高流速环境中的应用可行,可为后期大面积承台开挖提供一个安全封闭的施工环境。导向框的设置可保证钢管桩的几何中心位于同一轴线上,从而提高钢管桩插打效率;圈梁及内支撑可提高围堰结构的整体稳定性,防止钢管桩发生面外失稳;封底混凝土和注浆可有效提高围堰的密封效果。

(2)钢管桩在荷载基本组合作用下应力为51 MPa,最大剪应力为17.5 MPa,均小于设计荷载允许值;第二层圈梁在组合应力状态下的最大拉应力为168.4 MPa,剪应力为80.4 MPa,圈梁跨中变形为14.3 mm,均小于设计允许值。

(3)圈梁和内支撑构件的应力及位移峰值均出现在构件跨中位置,在施工过程中应重点关注该部位的应力及变形情况,防止发生局部屈曲,影响结构整体安全。