煤气化RSC中灰渣沉积层结构、组成及传热分析

张 燕,乐 恺,张欣茹,毛 炜,王 广,张 礼,张欣欣

(1.北京科技大学 能源与环境工程学院,北京 100083;2.北京航天迈未科技有限公司,北京 100176;3.北京高校节能与环保工程研究中心,北京 100083;4.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;5.冶金工业节能减排北京市重点实验室,北京 100083)

随着热量回收技术在现代煤气化技术领域的快速兴起和推广[1],热回收装置中的灰渣沉积问题涌现[2-3]。与燃煤锅炉、冶金余热锅炉等其他热回收设备相同,热气体中的灰渣颗粒易在换热表面沉积,造成换热效率大幅降低,严重时甚至引起堵塞和停车[4-5]。现代煤气化技术产生的合成气温度高(≥1 300 ℃),且由于采用加压纯氧技术,灰含量高[6],可达锅炉的数十倍(根据运行经验煤气化合成气灰质量浓度在100 g/m3以上,锅炉烟气灰质量浓度约为4 g/m3[7]),因此换热面灰渣沉积更显著。如何有效应对灰渣沉积、提高换热效率已成为煤气化热量回收技术开发的关键。

辐射式合成气冷却器(Radiant Syngas Cooler,RSC)是加压气流床煤气化技术中主要的热量回收装置之一,位于气化炉反应室下游,煤粉与氧化剂反应产生的高温高压合成气及灰渣颗粒物进入RSC,通过辐射与对流的方式将热量传递给水冷壁中的冷却水并产生饱和蒸汽或过热蒸汽。煤气化RSC中的换热介质及换热方式与粉煤锅炉相似,因此,可部分借鉴锅炉领域已有研究成果,如灰渣形成机理[8]、灰渣颗粒的输运及沉积机制[9-12]以及沉积层特点[13-16]。与粉煤锅炉相比,煤气化RSC还具有还原性气氛强、压力高及灰浓度高等特点,因此其灰渣沉积机理与特点仍需进行针对性研究,但目前相关研究较少。

20世纪90年代,德士古公司对冷水电厂IGCC项目中的RSC灰沉积进行了研究[17],发现换热管表面沉积有亚微米至10 μm的球形颗粒,且初始沉积层的主要物质是铁的硫化物,而非锅炉条件下的碱性硫酸盐,但未见该研究的后续报道。近年来,我国科研人员对GE废锅流程RSC的沉积层成分、形貌、机械特性等进行了分析[18],发现水冷壁表面结渣的主要晶体矿物为石英、铁辉石、碳硅石、钙铝石和钙长石,并通过试验获得渣层的力学性能参数。但截至目前,RSC沉积层的研究样本仍很少,相关的基础数据和机理分析缺乏,导致工业技术开发困难。

笔者以现运行煤气化装置中RSC底部的水冷壁沉积层为研究对象,对其微观形貌、结构及元素组成的特点进行表征分析,并与已有研究成果进行对照,最后计算分析了沉积层在形成过程中对水冷壁传热的影响,以期为煤气化领域灰渣沉积问题的研究提供基础数据。

1 试 验

1.1 试验原料

灰渣沉积层来自现运行的一套加压气流床煤气化装置,气化装置采用的气化原料煤及所采集沉积层组成及灰熔点见表1。沉积层样品在气化炉停炉期间人工取出,采样部位为RSC底部水冷壁,如图1所示。沉积层呈圆弧形,质地坚硬,厚度5~8 mm。

表1 原煤及沉积层组成及灰熔点

图1 沉积层采样位置及样品照片

文中对于方位的描述,“内”指靠近水冷壁的方向,即圆弧半径较小的一侧;“外”指远离水冷壁的方向,即圆弧半径较大的一侧;“径向”指圆弧半径增大的方向。

根据沉积层形貌特点,并参考粉煤锅炉沉积层的分层方法[13-16],将沉积层横截面分为3层:最内侧为不完整的薄层,质地松散,手轻压即可粉碎,其在沉积层上的结合强度很弱,用手触碰即可脱落,因此采集样品中的内层不完整,仅存留小部分;中层呈黑色,多孔状,目测孔隙率约50%,厚度约为3 mm;外层呈浅灰色,孔隙少且细小,厚度约为2 mm。

1.2 样品制备

制备沉积层横截面和内层的内、外纵向表面(即垂直于沉积层径向方向的表面)样品,用于微观形貌和元素组成分析。

(1)横截面样品的制备。采用镶样法,切割出一块包含内层的沉积层,置于金相试样镶嵌机中,横截面朝上,添加导电型热镶嵌树脂,加热至150 ℃,冷却后对上表面进行打磨,露出平整的沉积层横截面剖面。

(2)内层内表面和内层外表面样品的制取。采用直接制样法,从沉积层上分离出一小块内层,分为2块,分别使其内表面或外表面朝上,用导电胶粘在单晶硅片上,制成内层内表面样品和内层外表面样品。所有待测样品表面做喷金处理。

1.3 样品分析

采用ZEISS GeminiSEM 500场发射扫描电子显微镜(SEM)对4个样品进行微观形貌观测,同时采用能谱分析(ESD)仪测定表面元素含量。取5~10个500 μm × 500 μm区域对各层元素进行分析,并取平均值。

2 结果与讨论

2.1 横截面形貌与结构分析

沉积层横截面的SEM照片如图2(a)所示,采用背散射模式成像,图像亮度可反映组成元素原子序数的高低。从微观形貌和亮度分布看,沉积层呈显著的分层特点,分内、中、外3个主层,每个主层又分为2个子层(划分方式如图2(a)红色虚线所示)。内1层位于内层内侧,亮度沿径向方向逐渐增加,厚度约0.8 mm;内2层位于内层外侧,亮度明显低于内1层;中1层与内2层相邻,其间有1条厚度约0.2 mm的缝隙,中1层厚度约0.5 mm,亮度较高,层中有细小的孔隙;中2层位于中层外侧,厚度最大,含大量连通孔隙(图2(a)中黑色部分为孔隙),孔高2~3 mm,多为径向延伸,呈钟乳石状结构;外1层与中2层相邻,颜色比中层深,孔隙减少,且多为孤立的小空洞;外2层位于沉积层的最外侧,厚约0.5 mm,与外1层间有一条窄缝,该层致密度最高,亮度均匀。

图2 横截面SEM图像

内层的二次电子模式成像如图2(b)所示,可见内层是由离散颗粒组成的,颗粒粒径多为微米级。内1层的颗粒分布较均匀,内2层中出现颗粒团聚。由颗粒构成的沉积内层在锅炉中也被广泛关注[13-14,19-20],一般认为,初始沉积时,管壁温度低,颗粒被冷却而保持固态,从而形成颗粒堆积。

中层的二次电子模式成像如图2(c)所示,可见中层为连续块状,说明沿着沉积层径向,温度逐渐升高,沉积颗粒间发生固相反应而相互融合,即烧结作用。从图2(a)中层的亮度分布看,中1层呈明暗相间的点状,说明颗粒间烧结的程度很低,形成的熔合区域较小;中2层呈明暗相间的块状,相同亮度的区域面积增大,说明颗粒间烧结程度大幅增加。因此,可以将中层归纳为在锅炉沉积中常见的烧结层[13-14,19]。

外层的二次电子模式成像如图2(d)所示,可见外层也为连续块状。结合图2(a)可见,外1层的孔隙大幅减少,不再呈钟乳石状结构,由此判断外1层发生部分熔融,沉积层具有一定的流动性,大孔隙被填充,形成较为致密的结构。从外1层亮度分布看,相同亮度区域进一步加大,但仍呈明暗相间的两相,说明尚未达到完全熔融。外2层的亮度均匀性明显增加,除细小的散点外,层中亮度基本一致,说明外2层的熔融程度高。因此,可以将外层归为熔融层,类似锅炉较高温度区域沉积层的外层[13-14]。

2.2 横截面元素分布

沉积层横截面的元素分布也存在明显的分层现象,这从图2(a)中沉积各层的亮度差异可看出。各层中取5~10个区域进行元素组成分析,取平均值作为各层的元素组成,根据表1沉积层成分计算其元素质量分数见表2,可见,由于采集样品中内层留存量少,表1沉积层分析仅能代表中层和外层部分,不能体现内层成分。

表2 沉积层元素质量分数分布

Si,Al,Ca是煤灰分的主要组成元素,在沉积层中质量分数占比较高。3种元素总质量分数在内层占比最低,在中、外层呈增加趋势,这种现象在锅炉沉积[15-16,19]和冷水电厂RSC沉积中[17]也存在,一般认为Si,Al,Ca含量高的多为由外部矿物质形成的大颗粒,随沉积层加厚,沉积表面温度升高、黏性增强,大颗粒物沉积比例增加。

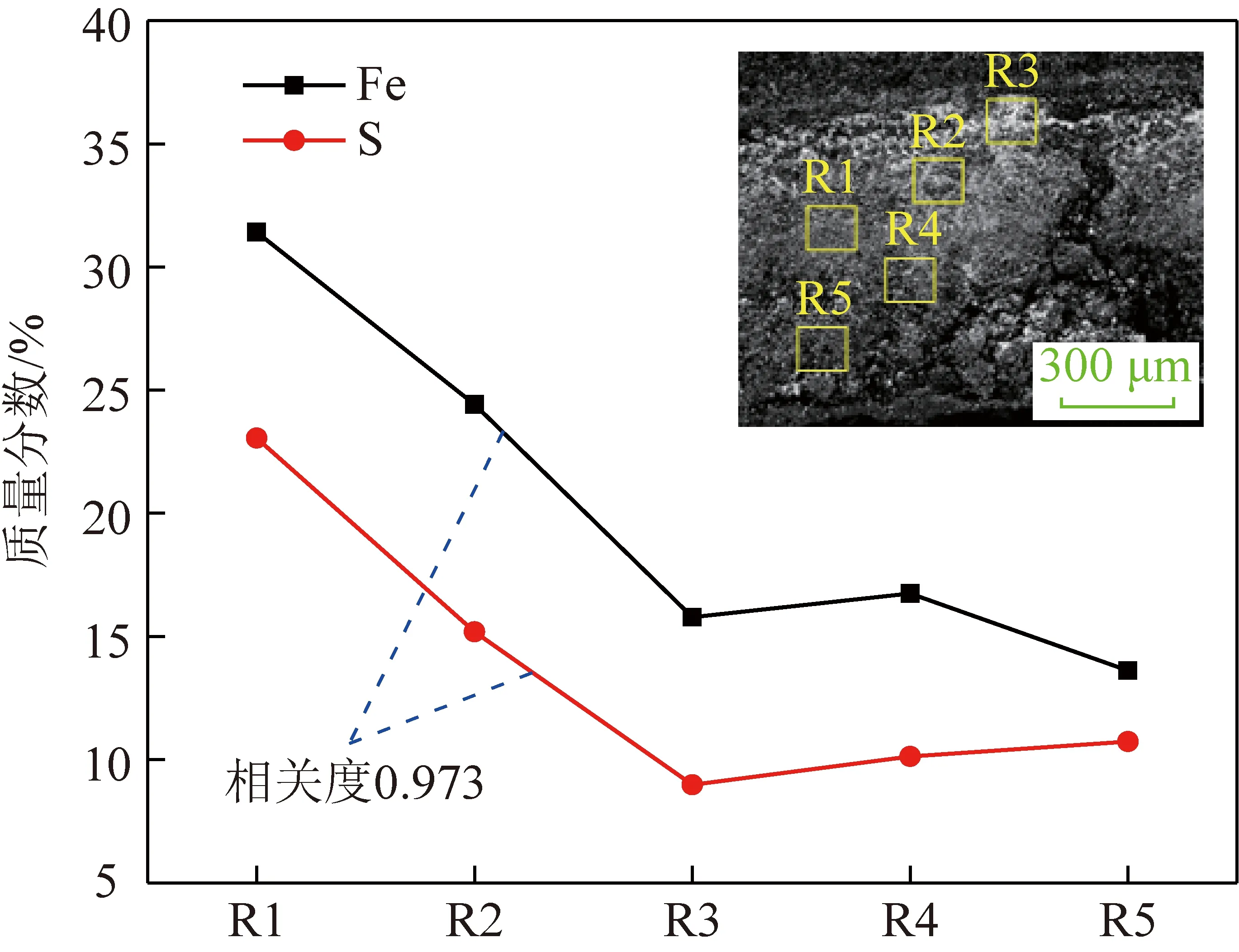

Fe也是沉积层中质量分数较高的元素,在各层中的变化较复杂,大致呈内高外低的分布特点。在沉积层内侧的3层(即内1、内2和中1层)中,Fe质量分数明显富集,约为原煤中的2倍,但在沉积层外侧的3层中,Fe质量分数与原煤中质量分数相当或低于原煤中质量分数。一般认为,Fe的沉积来源于煤中的黄铁矿(FeS2)[21]。内1层不同位置的Fe和S质量分数高度相关(图3),且内1层中存在以Fe,S为主的颗粒(Fe与S质量分数占总元素的90%以上),说明这2种元素在内1层中可能以铁的硫化物形式存在。类似地,在冷水电厂RSC沉积层[17]最内侧的0.5 mm内,也存在大量Fe,S元素,但2种元素在沉积层中的总质量分数高达90%,远高于本研究,该差异仍需更广泛的采样和研究。

图3 内1层中Fe与S质量分数的相关性

另外,S元素质量分数在内2层大幅下降,后续各层均较低。铁的硫化物在高温下不稳定,还原性气氛下黄铁矿分解机理[22]为

(1)

(2)

(3)

(4)

根据热力学平衡计算,在RSC高压还原性气氛中,FeS2的分解温度为450 ℃左右。由于内2层温度升高导致铁硫化物分解,S以气体形式溢出,使沉积层中S含量降低。综上可推测内层外侧的温度为450 ℃左右,以此作为后续传热分析的依据。

碱金属元素Na,K在沉积层中的总含量不高,但局部存在富集现象,尤其是内层,含量约为原煤质量分数的3倍。一般认为,初始沉积时,气态碱金属及其化合物以直接冷凝的方式在壁面沉积,或先以异相冷凝的方式形成微纳米颗粒,再通过热泳或布朗运动到达壁面[11,13],初始沉积时由于壁面温度低,沉积颗粒以细颗粒为主,因此碱金属质量分数较高。与本文不同,冷水电厂RSC沉积[17]内层中不含碱金属,原因尚待进一步研究。此外,碱金属质量分数在外层再次增加,同时伴随Cl质量分数大幅增加,与此对应,在外层局部位置出现了NaCl,KCl晶体颗粒(图2(d)),与锅炉过热器中碱金属氯化物沉积现象[23-24]类似。根据煤质成分估算RSC内NaCl,KCl的蒸汽分压,按照安托尼方程(Antoine Equation)及NIST提供的参数,计算得到NaCl和KCl的冷凝温度分别为1 050 ℃和955 ℃,可见,由于气化炉为高压设备,冷凝温度比常压锅炉高出约250 ℃。参照文献[26],考虑气体混合对冷凝温度的影响,估算NaCl和KCl混合蒸汽的冷凝温度约为1 000 ℃。而NaCl和KCl熔点温度分别为801 ℃和776 ℃[26],因此RSC内冷凝析出的NaCl和KCl初始状态为液态。由于本文发现的沉积颗粒尺寸较大(2~5 μm),推测颗粒在主气流中形成[25],由于在气流中经历了较长时间,颗粒间相互聚并而增大。当内层和中层形成时,由于沉积表面温度较低,NaCl或KCl冷凝颗粒在接近沉积表面时被冷却为固态,不具有黏性,因此不易沉积。而当外层开始形成时,沉积表面温度升高,接近颗粒熔点,使颗粒在接近沉积表面时仍能保持原有的液体状态,因此较易沉积。由此推测外层内侧的温度约为800 ℃,可使沉积颗粒保持液态而黏附。外层外侧温度应高于外层内侧温度(800 ℃),同时应低于冷凝温度(1 000 ℃),因此暂估为900 ℃,作为后续传热分析的依据。

综上,沉积层各层呈现不同的特点,尤其是内层,在形貌和元素组成上均与中层和外层存在显著差异。

2.3 内层内、外表面颗粒分析

内层内表面是沉积层与金属管壁的交界面,内层外表面是沉积层内层与中层的交界面,对颗粒进行分析有助于研究沉积层的形成及清除机制。内层内、外表面的颗粒形貌及元素组成如图4所示。

图4 内层内、外表面颗粒形貌及成分

内层内表面颗粒分布较均匀,大部分粒径在1~2 μm,以短柱状颗粒居多,还有一些不规则形状及球形颗粒,颗粒表面黏附有更微小的颗粒或絮状物,仅有少量2 μm以上的大颗粒。短柱状、不规则及球形颗粒成分接近,均以Si,Fe,Ca,Al为主,且碱金属质量分数显著高于原煤灰;絮状物中Fe和Na元素质量分数更高。大颗粒以Fe和S为主,根据成分判断为铁的硫化物。在内表面的颗粒粒径范围内,由范德华作用产生的临界黏附力比重力大几个数量级[27],因此,范德华作用可能是颗粒与壁面以及颗粒间黏附的主要原因之一。此外,根据前人研究[4],颗粒上附着的微小颗粒及絮状物也起胶黏剂的作用。相比于烧结、熔融状态的中外层,颗粒状内层的黏结强度最弱。因此,沉积防治技术首先应是抑制内层的增长,尽可能防止中、外层的形成,因为中、外层一旦形成,其黏结强度将大幅增加,清理难度远高于内层。

内层外表面颗粒直径显著增加,出现直径约几十至上百微米的颗粒团簇,团簇中夹杂着细长针状物,并含有大量10 μm以上的块状颗粒,说明已发生一定程度的颗粒间固相反应,是沉积层由颗粒状向连续块状转变的临界位置。针状束和颗粒团以Si,Fe,Ca为主,块状颗粒以Fe,Si为主,Fe约占1/2。研究发现[13],粉煤锅炉沉积内外层交界处的Fe含量与2层间的结合强度呈正相关,高含铁颗粒在较低温度下即可变为黏塑性,是层间的连接点。笔者发现,内层外表面的高含铁块状颗粒多具有与径向垂直的平整表面,由此推测这些块状颗粒亦起到了内层与中层间“连接点”的作用。由于这种点状连接的强度较低,因此内层易与中层分离,煤粉锅炉的相关研究也发现了类似的层间分离与脱落现象[13,19,28]。可见,内层与中层的连接处是沉积层间结合的薄弱环节,沉积防治技术的开发应充分利用该特点,在沉积层已发展出中、外层的情况下,采取措施诱发层间剪切运动,促使中层与内层之间的连接处断裂,从而使沉积层脱落,以达到沉积清除的目的。

2.4 沉积层传热分析

沉积层形成对RSC传热效果的影响是工业运行中最为关注的问题,笔者初步构建了将沉积状态与传热特性相关联的计算模型。2.2节中,根据内层铁硫化物的变化以及外层碱金属氯化物沉积现象,推测沉积层内的温度分布。将沉积形成过程分为3个典型状态,结合预估温度,对不同状态下的传热特性进行计算。3个沉积状态分别为:① 沉积状态1,即内层形成状态,表面温度(450 ± 50) ℃;② 沉积状态2,即中层形成状态,表面温度(800 ± 50) ℃;③ 沉积状态3,即外1层形成状态,表面温度为(900 ± 50) ℃。±50 ℃为预估的偏差范围。

图5 沉积层传热示意

(5)

不同沉积状态下q由式(6)计算。

qi=σαi[(Tout,i+273)4-(Td,i+273)4]+hi(Tout,i-Td,i)

(6)

其中,σ为斯蒂芬-玻尔兹曼常数,取5.67 × 10-8W/(m2·K4);α为沉积层表面的辐射吸收系数;h为沉积层表面的对流换热系数,W/(m2·K),根据平壁湍流单相流体强制对流换热关系式计算[29]。联立式(5),(6),可求解不同沉积状态下的热流密度与RSC出口合成气温度。由于煤气化领域还没有沉积层表面的辐射吸收系数的相关数据,参考锅炉领域已有的研究成果[30-31],即小于2 μm颗粒构成的沉积内层辐射吸收系数<0.3;随着沉积厚度增加及颗粒间的烧结,其值可增加至0.4~0.5;当沉积层表面处于熔融态时,其吸收系数可增至0.9以上。本文计算取值见表3。

表3 沉积层传热计算条件

传热分析得到不同沉积状态下的热流密度及RSC出口温度如图6所示,图6中误差棒表示沉积表面温度及辐射吸收系数取值预估偏差带来的计算结果不确定性范围,可见预估偏差对内层热流密度和RSC出口温度计算结果影响最大,分别为±10%和±6%。无沉积状态的热流密度最大,高温合成气与壁面换热最充分,RSC出口温度最低;沉积状态1时,虽然内层厚度很薄,但对壁面传热造成较大的阻碍,使热流密度降低约25%,RSC出口温度增加170 ℃;沉积状态2时,沉积厚度达到总厚度的70%,热流密度继续下降约10%,RSC出口温度上升72 ℃;沉积状态3时,沉积层厚度达90%,热流密度下降约5%,RSC出口温度上升20 ℃。3层沉积均形成后,热流密度共下降40%,出口温度共上升265 ℃。沉积形成过程中,内层的形成对于换热的影响最显著,后续沉积的影响相对较弱,该变化趋势与锅炉沉积类似[32-33]。

图6 不同沉积状态传热分析结果

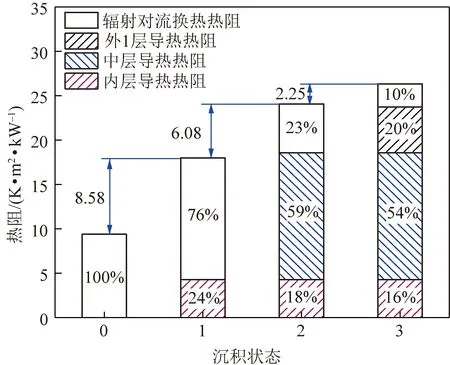

为了分析不同沉积状态下的热阻构成,识别主要的热阻来源,对不同沉积状态下的各部分热阻进行计算,即

(7)

(8)

其中,Rrc,i为沉积表面辐射对流换热热阻;Rd,j为沉积层各层传热热阻,j=1,2,3分别对应内、中、外层;Rt为水冷管传热热阻,可根据金属热导率及管壁厚度求得;Tti为水冷管水侧温度,由于水侧对流换热系数大,可近似认为该温度不随沉积状态而变化。根据式(7),(8),依次计算沉积状态1~3的各部分热阻,结果如图7所示。可见,无沉积状态下,热阻仅包含金属表面的辐射对流换热热阻;沉积状态下,热阻包含沉积层的导热热阻和沉积层表面的辐射对流换热热阻2部分。比较3个沉积状态较前一个状态的热阻增加值,发现沉积状态1时的热阻增加值最大(8.58 K·m2/kW),沉积状态2次之(6.08 K·m2/kW),沉积状态3最小(2.25 K·m2/kW)。

图7 不同沉积状态热阻分布

沉积状态1的热阻由内层导热热阻和内层表面的辐射对流换热热阻组成,其中表面辐射对流换热热阻占76%。计算可知,在所分析的换热温度范围内,辐射换热量占表面辐射与对流换热总量的绝大部分(80%~90%),说明辐射热阻是辐射对流热阻的主要部分,也是沉积状态1总热阻的主要部分,辐射热阻高是由于内层表面的辐射特性较差造成的。沉积状态2时,中层的导热热阻占比最大,但由于中层的表面辐射特性加强,表面辐射热阻下降,因此热阻总增加幅度略小。沉积状态3时,即3层沉积均形成时,中层的导热热阻占比仍最大,其次是外层和内层的导热热阻,由于沉积表面辐射特性进一步增强,辐射热阻占比减小,相对沉积状态2时,总热阻增加幅度很少。

综上,沉积层的形成使合成气向水冷壁的传热量大幅下降,开发有效的沉积防治技术迫在眉睫。在初始沉积阶段或中外层脱落时,内层的表面辐射换热热阻是主要的传热限制环节,将造成传热量大幅下降,而随着内层表面温度升高,沉积进一步加剧,因此,在沉积防治技术中抑制或清除内层非常重要。笔者构建的灰渣沉积状态与RSC传热特性相关联的计算模型,可为工业运行提供初步指导,在沉积温度预测及沉积层热物性方面,仍需开展大量的采样分析工作,并在工业应用中逐步完善。

3 结 论

(1)沉积层在结构上具有显著的分层特点。根据沉积层SEM形貌特征将沉积层横截面分为3个主层,分别为颗粒内层、烧结中层和熔融外层。与煤粉锅炉沉积层具有相似性:内层最薄,呈松散颗粒状;中层最厚,呈多孔状,孔隙大且相互连通;外层致密,呈熔融、半熔融状。每个主层又可分为2个子层。

(2)沉积层在元素组成上具有分层特点,不同元素的分布规律不同。其中Si,Al,Ca总质量分数沿沉积层径向方向呈升高趋势;Fe元素质量分数分布具有内高外低的特点;内1层中的Fe以硫化合物形式存在,并在内2层分解,造成S元素质量分数大幅降低;Na,K元素在内层富集、中层降低、外层再次富集,外层富集与NaCl,KCl晶体颗粒沉积有关,通过沉积机理分析推测外层温度应高于碱金属氯化物的熔点温度,低于其冷凝温度。

(3)内层内表面以粒径1~2 μm的短柱状颗粒为主,颗粒黏附的主要机制为范德华作用和黏性物质,黏附力弱。内层外表面颗粒尺寸明显增大,并出现颗粒团聚和结晶现象,其中含铁量高的大颗粒起层间连接点的作用。

(4)构建了沉积状态与传热特性关联的计算模型,对不同沉积状态下的传热变化以及热阻分布分析表明,内层形成时热流密度下降25%,其主要热阻为表面辐射换热热阻,3层均形成时热流密度下降40%,其热阻中中层导热热阻占比最大。

(5)鉴于RSC沉积层的分层特点,工业中应有针对性地开发防治策略,重点抑制内层沉积的形成与增长,在中外层形成的情况下,应采取措施诱发层间剪切运动,从而使中外层脱落。