天然气压缩机启动气工艺流程优化探索

郭轩志

摘要:天然气作为当前世界范围内的一种绿色清洁能源,其应用已经覆盖到工业和民用多个领域。文中结合某天然气加气站工艺流程进行优化探索,讨论天然气压缩机启动燃气系统的工艺流程及优化改造,提出了三种可供升级处理工艺的方案进行比选,结合改造成本及效能选择第二种处理改造优化方案,以期达到更强的压缩机稳定性,为客户提供安全的供气应用体验。

Abstract: As a kind of green clean energy in the world, natural gas has been applied to many fields of industry and civil use. In this paper, combined with the process of a natural gas filling station optimization exploration, discuss the natural gas compressor start gas system process and optimization and transformation, put forward three options for upgrading processing process to compare, combined with the cost of transformation and efficiency to choose the second treatment optimization program, in order to achieve stronger compressor stability, to provide customers with a safe gas supply application experience.

关键词:天然气压缩机;启动气系统;涡轮启动机;流程改造优化

Key words: natural gas compressors;start the gas system;turbine starter;process transformation optimization

中图分类号:U464.141 文献标识码:A 文章编号:1674-957X(2022)04-0045-03

0 引言

燃气压缩机启动气的关键功能分为两部分: ①根据启动气,预润滑油泵用于燃气压缩机启动前的润滑和停机后的润滑;②启动电机按启动电机推进推动牙箱,然后推动发动机运转。当发动机转速比≥300r/min时,发动机点火后开始工作。神木处理站气体压缩机的启动气压规定为0.8~1.0MPa,供气量为3200m3/h。文章讨论了某加气站气体压缩机(以下简称压缩机)启动产气工艺改造方案。

1 发动机启动气系统及流程概述

天然气发动机(如图1所示)启动气的关键作用有两个方面:

1.1 提供涡轮启动机旋转的驱动力

启动气体截止阀打开后,启动气体根据操纵的气体真空电磁阀从涡轮增压器推进室后端形成的进气口进入推进室,推动活塞杆扭簧使涡轮增压器启动器传动齿轮与发动机轮齿轮啮合,同时中间传动齿轮室中的涡轮增压器启动器传动齿轮与驱动端传动系统齿轮啮合,推动室的前入口和出口打开以允许工作空气进入制动阀,推动制动阀打开。

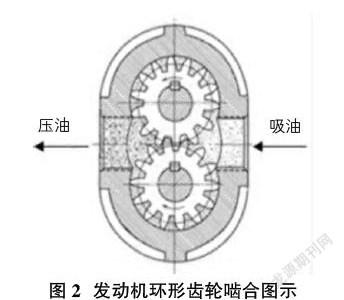

1.2 提供涡轮起动机齿轮与发动机环形齿轮啮合的动力(如图 2)

某气站配备有两台16-1275GL发动机,分别布置在发动机两侧。这类起动机采用天然气或燃气作为起动机的驱动力。涡轮增压起动机在我国是指涡轮增压起动机室、传动齿轮室、推进室和发动机两侧的工业废气弯管。制动閥打开后,启动气体进入增压器启动室,在增压器转动的推动下,带动前传动齿轮转动,传动齿轮推动发动机的圆形传动齿轮转动。当圆形传动齿轮的速比达到设定的速比时,PLC向工作空气真空电磁阀发出信号,排出工作空气,降低推料室压力。扭力弹簧将活塞杆推回,传动齿轮和圆形传动齿轮摆脱,同时制动阀关闭。 16V-275GL发动机配备涡轮增压启动器,启动耗气量为2400Ls,燃气压力为8~10bar。一切正常启动,涡轮增压器启动时间不超过15s。

天然气机组热值高,排气管环境污染小。这是清洁燃料的全球发展前景。具有不可替代的优势:高品质、超低温溶液,几乎无硫等残留物;环保、清洁燃烧废气排放的关键是CO2和H2O;安全,比气体轻,极易扩散,泄漏后不易积聚。

2 存在问题及出现成因分析

2.1 存在问题

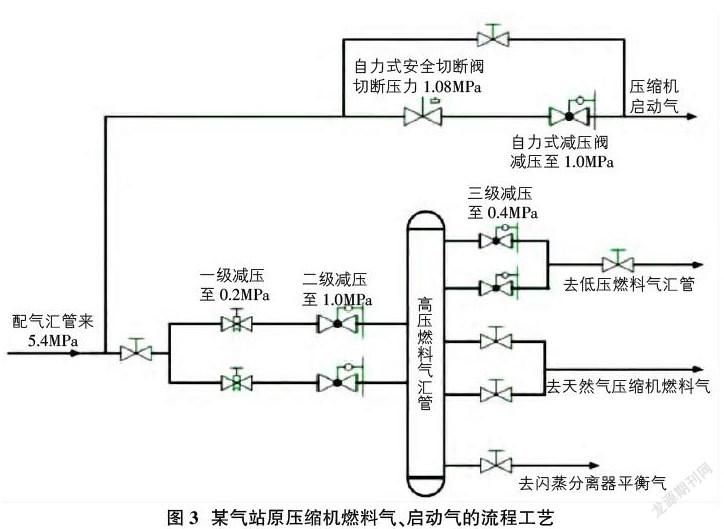

压缩机启动气体设计方案。气动阀来自某加气站外的辐射加热区。通过自力式调节阀将压力从 5.4MPa 降低到 1.0MPa。同时装有自力式安全紧急切断阀,保证压力变化。压力不高于1.08MPa,所有设计方案的正常总流量为5100m3/h(标准工况),气体密度约为0.73kg/m3(标准工况)。在具体应用的整个过程中,自力式减压阀和安全紧急切断阀的特性不够可靠,使压缩机在运行时启动气体的总流量和压力略低。停止了,一切都无法正常启动和停止;当压缩机不再需要启动气时,启动气压力缓慢上升,造成中下游低压管道超压,安全隐患明显。为保证压缩机的正常启停,必须有相应员工手动控制旁通闸阀的开启才能完成压缩机的启停(见图3)。

气体压缩机标准气压不稳定的根本原因。启动气根据控制气真空电磁阀进入推进室,控制气推动涡轮发动机启动传动齿轮与发动机圆齿轮啮合,制动阀打开,启动气进入增压器启动机室,启动排气管路可接空气。由于排气系统背压小,启动气体独立调节阀后压力急剧下降。无法维持启动气和操作气源。推动房间内的扭力弹簧将活塞杆推回并启动机器。松开发动机的传动齿轮和圆形传动齿轮,关闭制动阀。在整个过程中,独立调节阀会在中下游压力降低时自动增加闸阀开度,增加起始气体的压力,传动齿轮再进行运转。在两个齿轮啮合的整个过程中,都会发生传动齿轮的损坏和安全事故的风险。为此,在独立调节阀后压力波动的整个过程中,调节阀后的阀门也会达到设定压力并不断跳动。

2.2 出现问题的成因分析

由于设计方案中采用的自力式减压阀和安全紧急切断阀的型号和规格已经过时,其实际运行过程中的安全性、稳定性和可执行性较低,而且压缩机启动气只在压缩机启动和停止时使用。自力式减压阀和安全紧急切断阀存在内漏,中下游压力可能达到压力变化5.4MPa前的压力,造成中下游启动燃气管道超压,从而致使出现较大的安全隐患。

控制供气气动阀源于启动气路。在整个启动的过程中,控制气压波动,无法保持启动传动齿轮与发动机圆齿轮啮合的驱动力。启动气系统的开发没有考虑到启动气系统软件的具体操作,因此也无法保证启动时连续、顺畅地给出启动气。安全系统不能较好的完成。在发动机圆形传动齿轮的整个旋转过程中,不应推动和驱动起动机传动齿轮。发动机的圆形传动齿轮一起接合。启动气设计方案是根据较大的启动气使用量设计的,上下游管网瞬间达到启动气入口到启动气的压力变化。为此,本次系统分析得出的结论是,发动机和压缩机周围需要维修和保养的设备较多,储罐需要占用一定的室内空间。为此,结合系统优化思路及设计方案的比选是否合理,需要结合站内原有设备的运行实际情况展开。如果有适合压力等级的空气压缩或N2,启动气必须设计合理的设计方案以满足运行要求,选择还原N2作为启动气更为可靠。

一般来说,根据上述工艺流程的调查,对气站进行改造工程的设计应根据工程的具体情况实施;在综合分析发电机组的运行状态和启动气的运行情况时,基本上必须从控制气和启动气气动阀的选择、减压阀的设计展开。另外,方案还必须要充分考虑到配备储罐的重要性及安全管理的数字化逻辑是否可以满足设计需求,选择有效的改造优化方案设计,防止系统软件缺陷和潜在风险。综上,对改造优化的新项目已通过基本的机械设备验收,一切保障了试件及改造设备优化后的正常运行。天然气加气站总体运行良好,采集罐压力也符合井下类的设计方案。

3 几种工艺优化改造方案的对比

3.1 优化改造思路

根据压缩机启动气的需要和现场处理站的具体情况,探讨了以下三种改造方案:

3.1.1 方案一

自力式减压阀和安全紧急切断阀再次选型,根据设计方案的性能参数,重新选择特性非常可靠的闸阀,并规定压力范围由2.4MPa转变为5.4MPa前,并改变压缩后的压力范围为0.8~1.0MPa,总物料流量为5100m3/h(标准工况)。根据选型和现场应用调查,推荐使用性能优良的DN50减压阀和DN100安全紧急切断阀。

3.1.2 方案二

放弃原有的启动气步骤,将生产工艺由压缩机原料气升级为启动气。压缩机原料气来自原料气区高压分配管汇,压力可达1.0MPa气动阀稳定可靠,保证压缩机启动和停止时的安全,不影响天然气压缩机在运行过程中的要求。因此,工艺和加工工艺从压缩机的原料气到压缩机的启动气都得到了改进。更新和转换流程图(见图4)。

3.1.3 方案三

从处理站升级,增加压力区空气压缩总管,启动产气工艺。处理站从处理站的空气氮气站的40立方米空气压缩储罐增加压力区空气压缩,压力为0.8MPa,充分考虑空气压缩的关键是提供仪表板空气和氮气密封系统软件空气。为保证处理站仪表板空气和氮气密封系统软件空气的安全,必须选择方案在启动空气步骤增加20立方米的空气压缩存储。罐体确保用气安全。

3.2 方案优选

通过针对提出以上的三种规划方案都可以完成压缩机启动气压和供气规定。但针对成本及其他优化运行条件综合相比之下,计划方案1由于采用了进口Fisher阀门。如果选用,气站的初期运营成本较高,而中后期会有所降低,但总体的维护成本较高;而改造方案2中的气动阀由于接贯气站的高压气体管汇,因此总体改造投资成本相对较小,其优化加工后的改造工艺也容易进行未来系统改造的升级;而选用方案三,由于必须要增加空压储罐,这样导致实际的运行费用较高,而工程建设人工较大,为此,经过综合改造成本比较和实施难易度进行综合比选后,选用第二种改造优化方案实施本项目的优化改造,具有较为现实的可行性。

根据以上数据分析,选择优化改造方案二,不仅简单易行,项目改造投资成本相对最低,可提供压力稳定、供气可靠的启动气系统。因此,建议选择第二种应用改造方案。

4 实际应用效果评价

现场选定第二种优化改造方案进行加工技术更新改造。气体压缩机启动和停止瞬间的气体总管压力为0.9~1.0MPa,启动后压力稳定在1.0MPa,与具体估算相符。本次针对某天然气加气站内的天然气压缩机启动气改造优化方案设计和实施后,确保提升了天然气压缩机运行过程中的节流阀和安全切断阀的整体安全性能,另外改造后,有效解决了天然气压缩机启动时的启动气流压力偏小和启动气压升高后出现的下游超压等现象。本次优化方案应用设计确保了引至配氣区的天然气经节流后的压力也由5.4MPa显著降至0.8MPa,从而有效提升了气站的天然气压缩机启动气使用的可靠性和稳定性。另外,经由本次改造优化方案实施后也较好的满足了业主的多种用气需求。根据本次优化更新设计和实施,防止了启动气低压管道超压风险,同时可以实现只有一名员工根据压缩机控制箱启动和停止压缩机的总体目标。

5 结语

在仔细分析压缩机启动气体需求和某加气站当前生产工艺的基础上,探索了三种类型的气体压缩机启动气体处理技术改造方案,并对三种规划方案进行了运行分析成本、施工技术、中后期维护的比较分析。相比之下,所选择的从气体压缩机气体到启动气体的处理工艺是最简单、最方便的,并且具有可靠的特性。根据更新后现场的具体应用情况,方案二进行应用现场的效果安全可靠,值得进行推广。

参考文献:

[1]王永贵,高希,毛向荣.天然气压缩加注工艺优化和压缩机设备选择[J].上海化工,2016,41(12):3.

[2]李军.低压气井集输中天然气压缩机的优化应用[J].中国石油和化工标准与质量,2013(18):1.

[3]陈汝泽,周天育,叶冠群,等.LPG压缩机油气系统运行优化方案——以文昌13—1/2油田为例[J].天然气工业,2009(10):111-113.

[4]柴威,董鹏林,魏东坤.某海上油田天然气压缩机程序优化[J].装备维修技术,2021(9):5.

[5]肖江涛.天然气压缩机系统振动分析与对策[J].中国石油和化工标准与质量,2019,39(9):2.

[6]潘灵永,吕其宝,吴刚,等.液压式天然气压缩机气阀设计及优化[J].液压与气动,2020(2):8.

[7]赵越.天然气压缩机自动控制技术研究[J].工程技术(文摘版):00276-00276.

[8]黄敦翔.天然气增压站经济优化:压缩机运行[J].2017(18):217.