泉店煤矿倾斜三软煤层长孔低压注水防尘技术及工程实践

尹站稳,赵 耀,袁瑞明

(1.河南神火煤电有限公司 泉店煤矿,河南 许昌 461000;2.四川路桥矿业投资开发有限公司,四川 成都 610041)

随着矿山自动化、机械化技术持续更新,大功率采掘设备不断投入生产,导致矿山生产过程中粉尘浓度大大增加,严重威胁现场作业人员的身体健康和生命安全,同时粉尘直接干扰井下检测系统,影响设备正常运行,限制可视化、智能化采煤工作面的正常发展。因此,煤层开采过程中的粉尘防治显得尤为重要。

在我国已有的防尘技术中,煤层注水是最基本、最有效的防尘措施。但在“倾斜三软煤层”中采用的注水防尘技术仍然存在诸多问题与不足,如设备倒滑、成孔率低、塌孔、润湿性差等。文章所研究的泉店煤矿工作面原采用了切眼浅孔注水方案,但实践证明该方案注水效果差,整体降尘效果不明显。通过深入了解工程情况,结合实践经验考虑,决定在二1-14010工作面执行煤层长孔注水代替浅孔注水,以期取得最佳降尘效果。文章通过分析长孔低压注水技术机理,总结二1-14010工作面所实施的长孔低压注水方案,并考察相关指标,分析降尘效果,最终取得了一系列可靠的技术参数及实践经验,为解决类似条件的工作面降尘问题提供了参考[1-3]。

1 泉店煤矿长孔低压注水工作面概况

1.1 工作面基本概况

泉店煤矿在二1-14010工作面执行长孔低压注水工作,该工作面位于井田西翼,工作面地面标高为+118.1~+120.5 m,上巷道长1 333.7 m,下巷道长1 216.5 m,采面开切眼长183.8 m。该工作面回采二叠系下统山西组下部的二1煤层,该煤层平均厚度约为4.34 m,煤种为贫瘦煤,挥发分较低。由于后期构造作用的影响,煤的原生结构遭到破坏,构造镜面发育。煤层以粉粒状为主,次为粉状、鳞片状,有爆炸危险性,其视密度为1.42 t/m3。

1.2 倾斜三软煤层特点

二1-14010工作面倾角约为27°,属于倾斜煤层,且煤层受压固结成块状,手指轻压易碎,具挤压和揉搓现象。工作面老顶多为中粒砂岩、砂质泥岩、粉砂岩,厚度在8.5~12 m之间,抗压强度为34.7~58.0 MPa,RQD值为50%~91.4%;直接顶以砂质泥岩为主,厚度在0~3.5 m之间;伪顶零星分布。工作面直接底板主要为砂质泥岩、细粒砂岩,其次为粉砂岩,厚度一般在1.5~7.5 m之间,岩石致密,抗拉强度为0.67~2.80 MPa,RQD值为26%~94.4%.综上所述,二1-14010工作面煤层倾角大,且所采煤层及工作面顶底板岩层均较软,属于典型的“倾斜三软”煤层。在“倾斜三软”煤层中采用注水防尘技术存在的问题较多,如“倾斜”煤层设备易倒滑,施工空间小、难度大,“三软”煤层成孔率低,塌孔、卡钻现象严重,水煤接触角大,润湿性差等问题,严重影响煤层注水降尘效果,降尘难度大大增加。

1.3 工作面防尘问题及防尘方案提出

二1煤层属于倾斜三软煤层,同时为低水分煤层,其原煤含水率仅为0.33%~1.55%,平均为0.81%左右。由于上述煤层特性,工作面在采煤过程中会产生大量粉尘。据监测,生产期间粉尘产尘量最大为800~900 mg/m3。为了全面降低矿井的粉尘污染,摆脱粉尘对井下工人的威胁,同时减少粉尘对井下检测系统及设备的影响,提高矿井的安全生产水平,泉店煤矿采煤工作面设计采用了切眼浅孔注水方案,但因作业空间小、机械化程度低、深度较浅、注水时间短等原因,导致注水功效低、效果差等问题,整体效果不明显,故矿井决定在二1-14010工作面执行煤层长孔注水代替浅孔注水。

2 煤层注水防尘技术机理分析

2.1 水在煤层中的运行及作用机理

水在煤层中的运动实质是注水压力、毛细管力和重力三种力综合作用克服煤层裂隙面阻力和空隙通路阻力的结果。注水前,煤体孔隙或裂隙中充满粒子间隙,煤层注水过程中,注水逐渐从钻孔内通过孔隙裂隙向外扩散湿润周围煤体。而煤层的湿润是一个复杂的水动力学和物理化学过程的综合过程。水在煤层中的运动可以分为压差所造成的运动和它的自运动。压差所造成的运动是水在注水压力、毛细管力等的作用下,沿煤层裂隙和大的孔隙按渗透规律流动。自运动与压差无关,它取决于水的重力和水与煤炭的化学、物理化学的作用,自重使水在裂隙与孔隙内向下运动;化学、物理化学作用指水与煤层内可氧化或溶解的物质组分发生反应[4-5]。

2.2 煤层注水防尘机理

工作面粉尘按其产生的方式可分为原生粉尘和生产粉尘。原生粉尘是指煤层孔隙中本来就存在着的粉尘;生产粉尘是指在生产的过程中,由于煤体的破碎而产生的粉尘。而注水防尘技术的核心是通过施工煤体钻孔向工作面回采区域煤体进行注水。注水进入裂隙后,一方面可将其中的原生粉尘在煤体未破碎前预先润湿,使其失去飞扬性;另一方面注水可改变煤体的力学特性及应力状态,使得煤层开采由脆性破碎变为塑性变形,减少粉尘的产生,同时注水后的煤体含水率较高,可有效湿润截割时产生的粉尘,使其失去飞扬性[6]。故注水防尘技术对原生粉尘及生产粉尘均有较强的抑制作用。

3 长孔低压注水技术及装备

3.1 钻孔布置及设备

结合矿井二1煤层实际情况,注水钻孔布置成单向长钻孔方式,由工作面上巷道沿煤层倾斜方向平行于工作面打下行孔。二1-14010工作面超前施工注水孔141 m,以保证达到最佳注水降尘效果的同时,不影响工作面正常生产作业。综合考虑重庆煤科院在矿井进行科研项目研究时所得的结果,采煤工作面钻孔间距定为6 m,钻孔深度定为(L-20) m,L为工作面长度,可有效防止钻孔穿透煤层,出现直接跑水现象[7-9]。

钻孔过程中首先采用D113 mm的钻头开孔4 m、下D108 mm套管3 m,在孔口安装捕尘器,再用D73.5 mm钻头钻至终孔。根据钻孔施工位置的煤层倾角确定钻孔倾角,根据煤层厚度确定钻孔长度,从而具体调整各支架位置处钻孔施工方案。

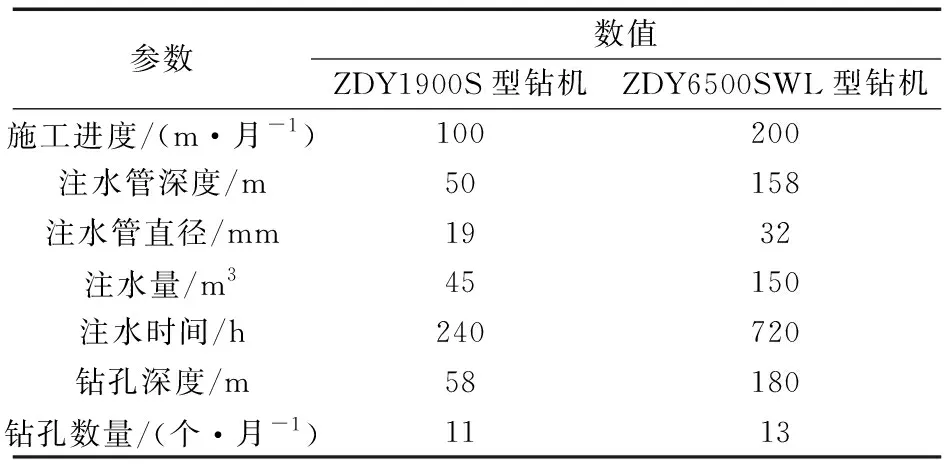

泉店煤矿在二1-14010工作面上巷道使用新购置的ZDY6500SWL型大功率钻机进行打钻作业,相较于传统的ZDY1900S型坑道钻机,不仅解决了搬家难、调钻慢、无法全方位施工的问题,而且解决了钻机功率小而导致的压钻、钻孔深度不能覆盖工作面的问题。两钻机具体施工参数对比如表1所示。

表1 两钻机施工参数对比

3.2 注水系统及方案

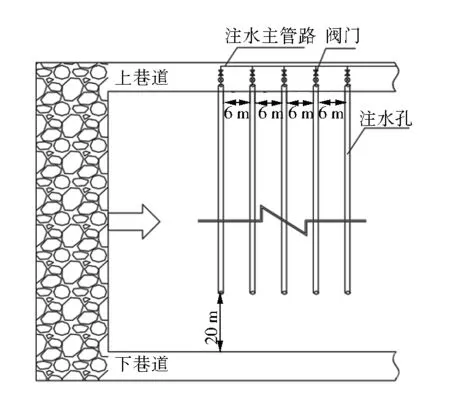

二1-14010工作面超前长孔注水采用静压供水系统,设计注水压力为1~1.5 MPa。从工作面上巷道静压供水管路的三通阀门上引出注水管路,分出注水胶管对每个钻孔分别进行注水,并在每支注水管路末端接入压力表、流量表和流量调节阀,用于调节注水速度及注水量[10-11]。具体注水系统布置情况如图1所示。

图1 注水系统布置

单孔注水量可按照式(1)计算:

Q=BLMYWK

(1)

式中:B为孔间距,取6 m;L为工作面长度,取200 m;M为煤层厚度,取5.88 m;Y为煤容重,取1.42 t/m3;W为注水后要求达到的水分增量,取1.5%;K为水的漏失和注水不均匀系数,取1.5。则每个钻孔设计注水量为225.43 t。

理论上,单孔注水时间可按式(2)计算:

T=Q/V

(2)

式中:Q为单孔注水量,取225.43 t;V为单孔注水流量,取0.67 t/h。则单孔注水时间为336 h,注水天数为14 d。具体工程实践中,由于不同位置煤体的岩性和裂隙发育程度不同,实际注水期间存在不同程度的漏水和跑水现象,很难精准把控实际注水量及注水时间,故当确定钻孔开始注水至煤体达到预期的水分增量或直至煤壁出水或达到设计单孔注水量(不低于225.43 m3)时停止注水[12-13]。

3.3 注水工艺流程

1) 钻孔定位。钻孔首孔位置选择在距离开切眼50 m左右、巷道支护良好处,采用单排孔布置。根据钻孔施工位置的煤层倾角及煤层厚度设计钻孔施工角度、钻孔深度,钻孔倾角与煤层倾角一致,钻孔深度定为(L-20 )m,L为工作面长度。

2) 钻孔施工。钻孔采用ZDY6500SWL型钻机施工,采用单排孔布置,孔间距6 m。钻孔开始用D113 mm钻头开孔施工4 m,孔口安装好捕尘器后,更换D73.5 mm的钻头继续施工直至终孔。

3) 注水管路。为避免塌孔,钻孔施工完成后,必须立即下D32 mmPE管(花管)直至孔底,孔底末端PE管需安装堵头,防止下管期间被煤堵管。孔口20 m为D32 mmPE管(实管),用于封孔注浆。

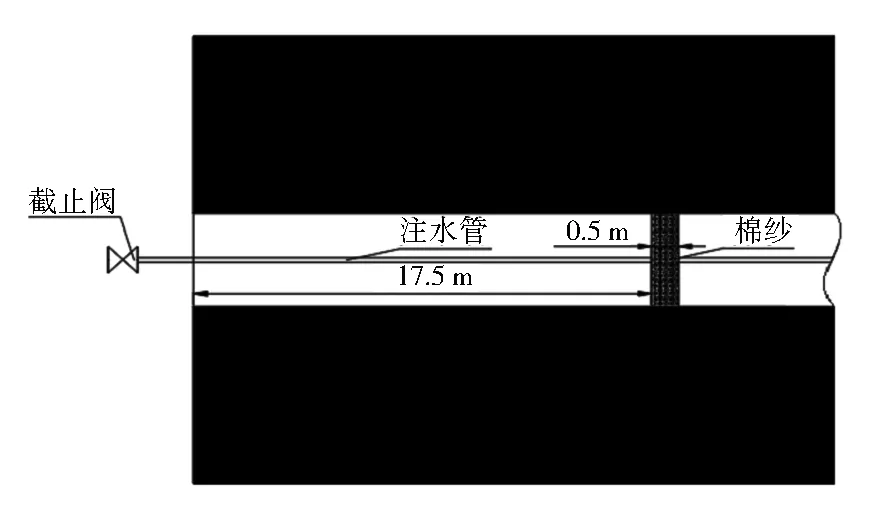

4) 封孔结构。注水孔下D32 mm的PE管20 m,在PE管外侧向孔内灌浆,用水泥与水1∶3的比例进行灌浆封堵该段距离,俯角孔封孔用注浆泵封孔,浆液应由稀到稠。具体注水孔封孔工艺如图2所示。

图2 注水孔封孔工艺示意

4 长孔低压注水效果考察及分析

4.1 煤层含水率对比分析

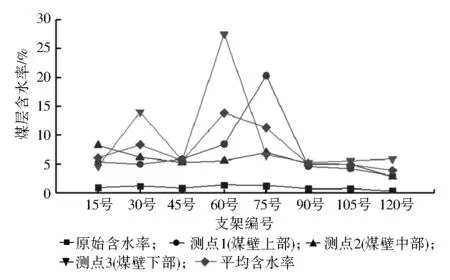

二1-14010工作面进行长孔低压注水工作后,为测定注水前后煤层含水率的变化情况,在工作面15号、30号、45号、60号、75号、90号、105号、120号共8个支架位置打取样孔,每个取样孔在煤壁上部、煤壁中部、煤壁下部3处位置各取1个煤样(测点),再求其平均值作为该取样孔所在支架位置的平均含水率。通过对煤层含水率进行严格测定,检测结果如图3所示。

图3 注水前后煤层含水率检测情况

由图3可知,煤层注水后,煤层中各位置含水率均普遍提高。煤层原始含水率较低,平均含水率仅为0.81%;长孔低压注水作业后,煤层含水率达到7.39%,提高9倍;60号支架位置处测点3(煤壁下部)煤层含水率达到27.5%,75号支架位置处测点1(煤壁上部) 煤层含水率达到20.3%,均远远高于该处取样孔的平均含水率,且8个支架位置处煤壁下部煤样所测含水率普遍高于上部和中部煤样,说明煤层含水率具有波动大、不均匀等问题。

4.2 粉尘浓度对比分析

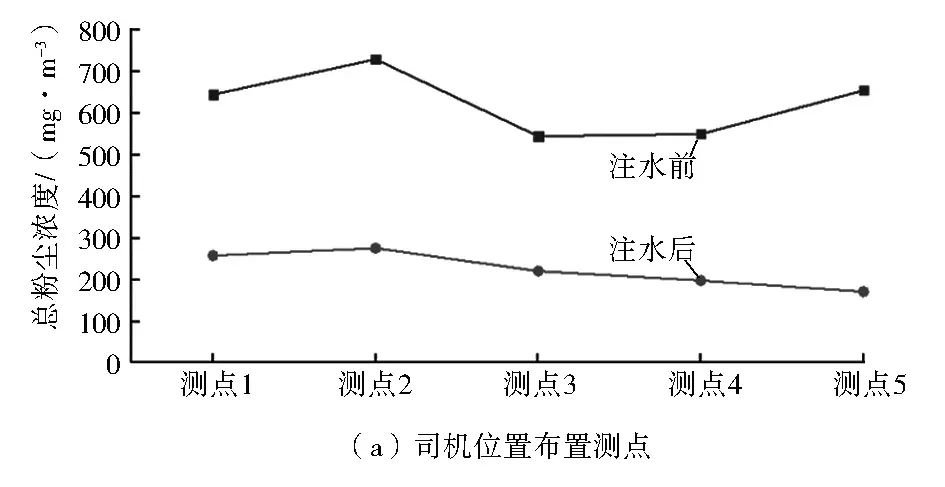

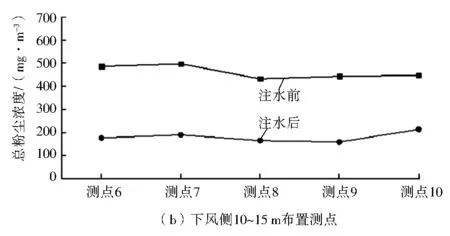

为了更加准确地考察综采工作面长孔低压注水降尘效果,在工作面不再采取任何其他防尘措施的情况下,于工作面司机位置和下风侧10~15 m位置处各布置5个测点,对其实施长孔低压注水前后粉尘浓度进行严格测定,检测结果如图4所示。

由图4可知,煤层注水后,工作面各位置粉尘浓度呈明显下降趋势。在未采取任何降尘措施的条件下,综采工作面司机位置的总粉尘浓度为545.00~730.00 mg/m3,平均625.00 mg/m3;在清水条件下,工作面煤层进行长孔低压注水后,该工作面司机位置总粉尘172.00~276.00 mg/m3,平均225 mg/m3。因此,采用长孔低压注水技术,司机位置的降尘效率为64.0%,呼吸性粉尘降尘效率为22.44%。在未采取任何降尘措施的条件下,综采工作面机组下风侧10~15 m处的总粉尘浓度为404.00~516.00 mg/m3,平均460.00 mg/m3;在清水条件下,工作面煤层进行长孔低压注水后,工作面机组下风侧10~15 m处总粉尘158.00~213.00 mg/m3,平均180.00 mg/m3。因此,采用长孔低压注水技术,下风侧10~15 m处的降尘效率为60.86%,呼吸性粉尘降尘效率为52.02%。经过注水前后粉尘浓度对比,工作面粉尘浓度大幅度降低,保证了职工的身体健康。

图4 注水前后工作面粉尘浓度检测情况

5 长孔低压注水施工问题及改进方案

1) 单孔最佳注水周期难以确定,工作面回采前需提前多长时间开始注水工作,以达到最佳注水效果。解决方法:通过现场检测上巷道长孔注水作业,单孔注水1个月后,水表已无明显变化,煤层注水范围内已接近饱和,确定工作面回采前1个月开始注水工作。每个注水孔注完1个月后,注水管可继续保留,若工作面出现进尺减少,可对已注注水孔进行二次加注,以确保注水效果。

2) 通过对工作面煤壁含水率检测结果分析,长孔低压注水后,煤层含水率具有波动大、不均匀等问题。解决方法:矿井目前采用“低压慢注”的方式进行长孔注水,注水压力为1~1.5 MPa,可通过提高注水压力,使水能够压至含水率较低的区域,将压力调至2~4 MPa,分别进行含水率检测数据对比,确定最适宜的长孔注水压力。

3) 在综采工作面安装完成后,上巷道超前50 m范围内,因安装有护巷架,无法进行钻孔作业。解决方法:在综采工作面安装前1个月,完成超前50 m长孔注水孔施工,待工作面回采前1个月,进行集中注水,使注水时间、注水效果得到保障,防止在工作面安装期间,部分超前区域无法实施钻孔及注水。

6 结 语

1) 工程实践表明:长孔低压注水防尘技术可以有效湿润煤体,使煤体孔隙中的原生粉尘失去飞扬性,同时注水可改变煤体的应力状态,提高煤体各位置含水率,从而抑制生产粉尘的产生与飞扬。

2) 通过钻孔现场试验以及后期降尘效果考察得出,在工作面采用ZDY6500SWL型大功率钻机进行钻孔作业,钻孔间距为6 m,钻孔深度(L-20) m,钻孔效率高、效果好,L为工作面长度。通过注水现场试验以及后期降尘效果考察得出,当工作面超前长孔注水采用静压供水系统,注水效果较好。判断煤体达到预期的水分增量或直至煤壁出水或达到设计单孔注水量(不低于225.43 m3)时停止注水,煤层润湿效果好。

3) 泉店煤矿二1-14010工作面执行煤层长孔低压注水方案后,煤层平均含水率由0.81%增长至7.39%,共提高9倍;综采工作面司机位置降尘效率为64.0%,呼吸性粉尘降尘效率为22.44%;综采工作面机组下风侧10~15 m处降尘效率为60.86%,呼吸性粉尘降尘效率为52.02%.工程实践表明,长孔低压注水技术对“倾斜三软”煤层含水率提高及降低工作面粉尘浓度效果明显。