大斗沟煤矿切顶卸压沿空留巷技术研究及应用

段 超

(晋能控股煤业集团 生产技术部,山西 大同 037300)

1 工程概况

大斗沟煤矿主采2号煤层,煤层平均埋深490 m,煤层厚度 2.1~2.8 m,属于中厚煤层,煤层倾角2~6°,全区稳定可采。煤层直接顶为均厚4.8 m的泥质粉砂岩,基本顶为均厚13.1 m的中粒砂岩,直接底为均厚10.5 m的泥质粉砂岩,基本底为粉砂岩,平均厚度6.6 m。

8306综采工作面位于三盘区东部,可采走向长度1 862 m,倾向长度180 m,工作面巷道设计规格为5.5 m×3.6 m,矩形断面,采用锚网索联合支护方式。为提高煤炭资源回收率并缓解采掘接替紧张的局面,决定在8306工作面胶运巷道实施切顶卸压沿空留巷技术,形成2条巷道进风,1条巷道回风的Y型通风系统。

2 切顶卸压技术

2.1 工艺流程

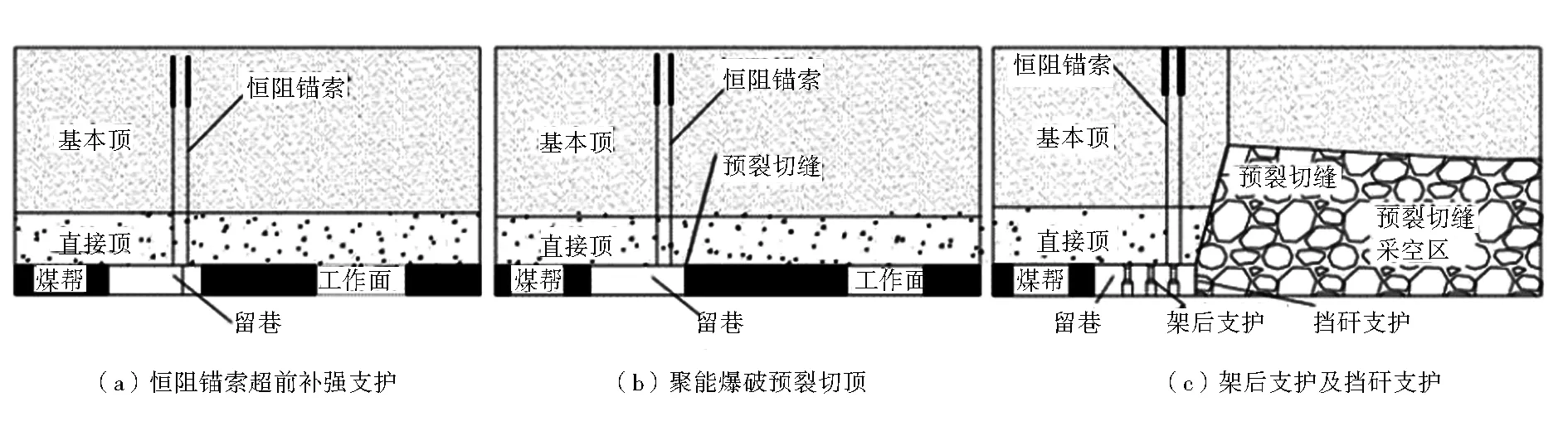

切顶卸压沿空留巷技术工艺流程如图1所示。

在巷道补打恒阻大变形锚索,控制上覆岩层的变形下沉,提高顶板的自承载性,见图1(a);超前工作面一定距离在运输巷主帮上方顶板岩层打切缝孔,预裂爆破将巷道顶板与采空区侧顶板的应力传递切断,使巷道处于低应力区,见图1(b);随着工作面的回采,采空区侧顶板沿着切缝垮落,在挡矸支护的作用下垮落矸石及岩层形成巷帮,受回采动压影响,留巷段需采用单体支柱进行临时补强支护,见图1(c)。

图1 切顶卸压技术工艺流程

2.2 关键技术参数

2.2.1 切顶高度

切顶高度计算方式见式(1):

H缝=(H煤-ΔH1-ΔH2)/(k-1)

(1)

式中:ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;k为岩层碎胀系数,1.3~1.5;

根据顶板岩性可知,直接顶为泥质粉砂岩,碎胀系数为1.31,基本顶为中粒砂岩,碎胀系数为1.41,本设计k为1.36,在不考虑底鼓及顶板下沉的情况下,按工作面最大采高H煤为2.8 m计算得出切顶高度H缝=7.8 m。

2.2.2 切顶角度

合理的切顶角度应使巷道采空区侧顶板及时垮落的同时,还能保证巷道的稳定性。

顶板定向预裂切缝钻孔角度应根据工作面采高确定,符合下列规定: 当煤层采高≤1 m时,切顶角度为15~20°;当煤层采高>1 m时,切顶角度应为10~15°。8306综采工作面煤层厚度为2.1~2.8 m,取切顶角度为15°。

3 工程实践

3.1 补强锚索支护设计

1) 补强锚索长度设计。为防止巷道顶板在切顶及回采动压影响下发生剧烈下沉,需通过恒阻补强锚索对基本顶进行加固。其中,补强锚索长度计算见式(2):

L=H切+(1.5~2.5)

(2)

式中:L为补强锚索长度,m;H切为切顶高度,m。

即补强锚索长度通常比切缝高度长1.5~2.5 m,基本切顶高度为7.8 m,本设计中补强锚索长度取10.3 m。

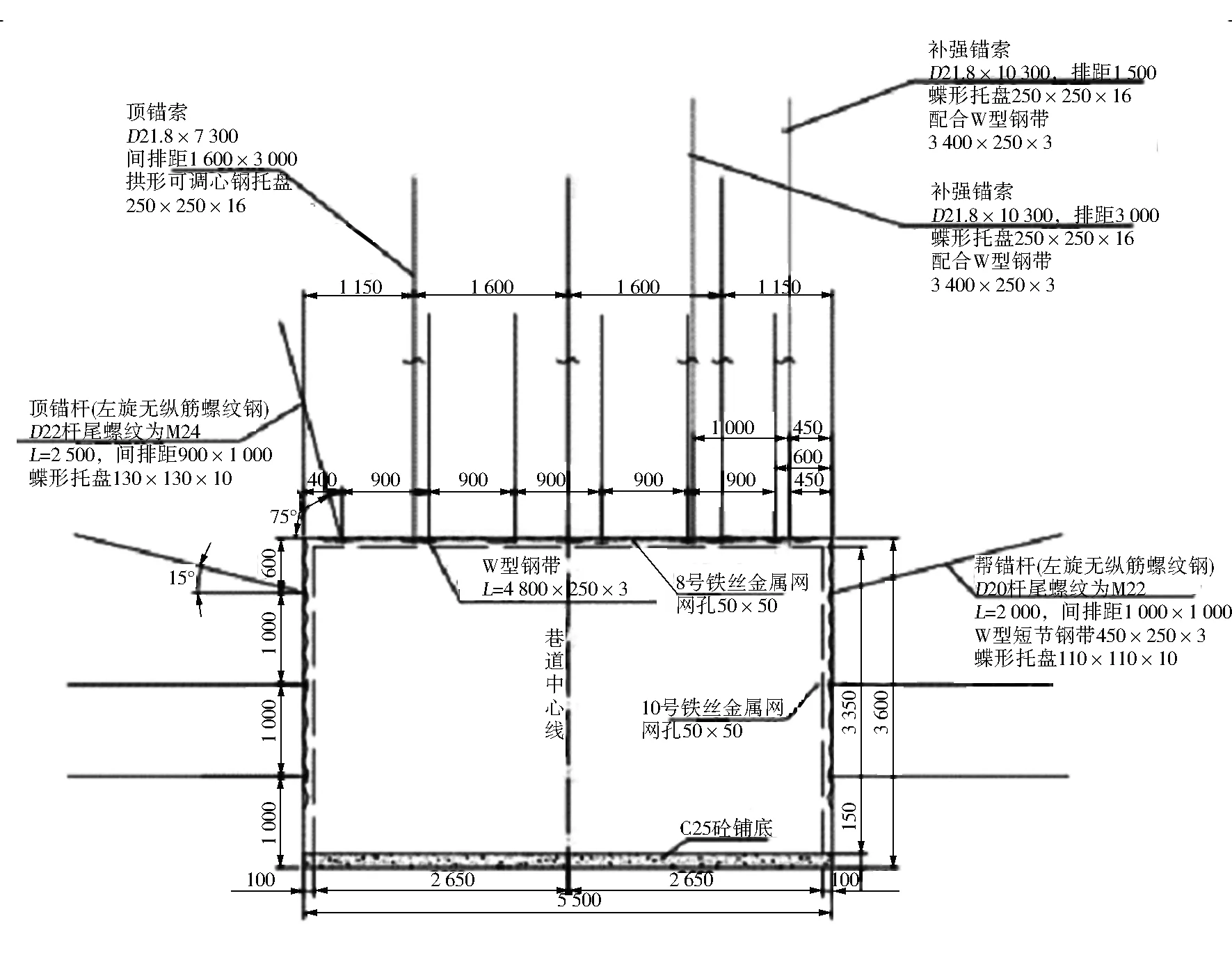

2) 补强锚索间排距设计。在巷道原支护的基础上补打2排补强锚索,采用错位形式布置。在距巷道主帮450 mm处布置第一排补强锚索,间距1 500 mm;在距巷道主帮1 450 mm处施工第二排补强锚索,间距3 000 mm。

3) 补强锚索连接及型号设计。靠煤壁侧第一排补强锚索每相邻3根补强锚索之间用长3 400 mm钢带连接,相邻2条钢带搭接400 mm,以提高顶板的整体强度。此外,考虑到切缝参数及巷道原设计支护方式,设计补强锚索直径取21.8 mm,长度取10 300 mm,设计锚固力520 kN,预紧力不小于290 kN,锚固段长度不小于1.2 m。

巷道补强支护设计如图2所示。

图2 补强支护断面(mm)

3.2 爆破参数

为了取得良好的预裂爆破效果,需在井下进行现场爆破试验,采用矿用D35 mm×180 mm的二级乳化炸药,分别对炮孔装药量、炮孔间距及一次起爆数量进行试验分析。根据矿井实际条件,选择在距开切眼20~70 m范围内进行单孔爆破及多孔联动爆破试验,共分8段爆破,其中单孔爆破6段,每段5 m,共30 m,根据单孔爆破试验结果确定出合理的装药量和孔底封泥长度;在50~70 m范围内进行多孔间隔联动爆破试验,观察起爆后相邻爆破间的裂缝扩展是否达标,最终确定一次起爆炮孔数量为3个,炮孔间距500 mm,单孔装药量为2.8 kg,封泥长度2.7 m。爆破试验方案及炮孔装药结构如图3所示。

图3 炮孔参数设计和装药结构示意(mm)

3.3 挡矸支护及临时支护

3.3.1 挡矸支护

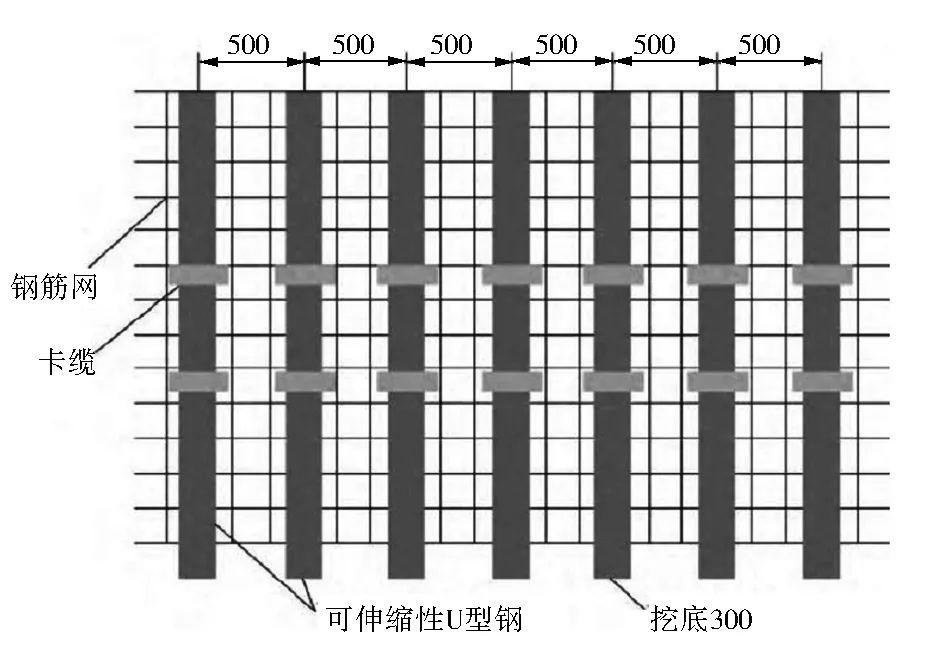

架后挡矸支护设计采用“单体液压支柱+29U型钢+钢筋网”的联合支护形式。在液压支架切顶线后0~290 m范围内。其中挡矸侧单体液压支柱间距、29U型钢的间距均为500 mm,成组布置,并在采空区和29U型钢之间铺设菱形金属网。

3.3.2 挡矸支护

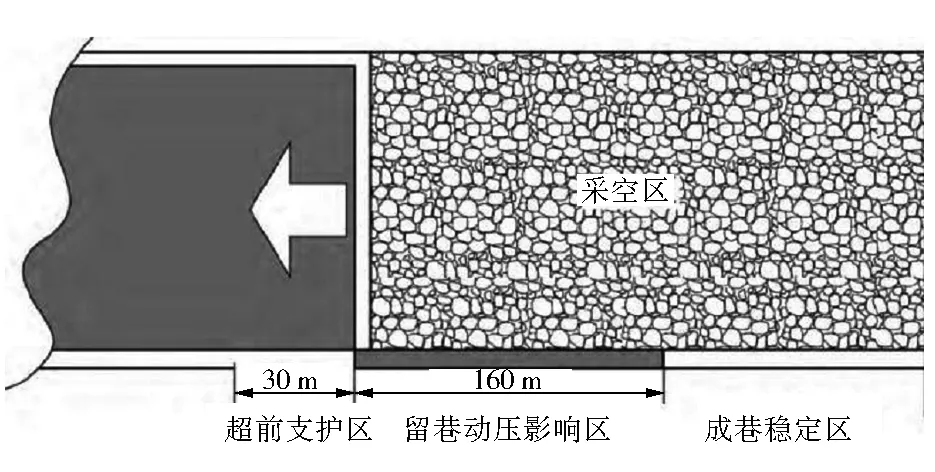

工作面附近临时支护划分为3个区:超前支护区、架后临时支护区、成巷稳定区。超前支护、架后临时支护如图4所示。

图4 巷道超前支护及架后支护示意(mm)

1) 超前支护区。工作面头巷(沿空段)超前工作面10 m范围内,采用“一梁六柱”形式进行支护,距工作面10~50 m范围采用“一梁四柱”形式进行支护,单体液压支柱柱距根据现场进行调整,所有单体液压支柱使用0.8 m π型顶梁,顶梁沿走向排列,配合使用防倒防坠装置。

工作面尾巷超前工作面50 m,采用“三梁三柱”形式进行支护,排距1 m,第一排距工作面煤壁1.1 m,使用0.8 m π型顶梁,顶梁沿巷道走向排列;第二排距第一排0.8 m,第三排距第二排2.6 m,距另一侧煤壁0.7 m,使用0.8 m π型顶梁,顶梁垂直巷道走向排列,单体液压支柱均配合使用防倒防坠装置。

2) 架后临时支护区。在工作面推进过程中,尾巷沿空留巷段受到动压影响,架后临时支护区采用单体液压支柱“四梁四柱”形式进行支护,排距1 m,第一排距切顶线1.1 m,使用0.8 m π型顶梁,顶梁沿巷道走向排列;第二排距第一排0.8 m,第三排距第二排0.9 m,第四排距第三排1.7 m,距另一侧煤壁0.7 m,使用0.8 m π型顶梁,顶梁垂直巷道走向排列,单体液压支柱均配合使用防倒防坠装置;架后临时支护距离为290 m。

3) 成巷稳定区。在回采过程中根据留巷段顶板情况及矿压监测情况决定临时支护的回撤时间和回撤距离,成巷稳定区为架后临时支护区290 m之后,成巷稳定区域内所有单体液压支柱全部回撤。

4 应用效果分析

在现场采用该技术后,顶板垮落及时,采空区充填较实,巷道整体较稳定。为分析预裂切顶留巷的卸压效果,沿工作面倾向将支架分为三个部分,分别为切缝侧支架、中部支架及未切缝侧支架,每部分选取5台支架监测其工作阻力,监测时长为28 d,监测结果如图5所示。

图5 工作面液压支架最大工作阻力变化曲线

由图5可知,工作面中部区域来压强度较高,中部液压支架工作阻力最大值为41.11 MPa,平均32.3 MPa;未切缝侧支架最大工作阻力值为40.07 MPa,平均31.8 MPa,相对工作面中部来说,该区域来压强度较小;切缝侧支架的工作阻力最大值为35.5 MPa,平均27.9 MPa,该区域来压强度最小,且切缝侧支架最大工作阻力的平均值比未切缝侧减小了12.3%.由此可知,切顶留巷技术的卸压效果明显,可以有效降低来压强度。

5 结 语

1) 根据大斗沟煤矿8306综采工作面的工程地质条件,结合切顶卸压技术原理,确定出合理的切顶高度为7.8 m,切顶角度为15°。

2) 通过井下现场试验确定出合理的爆破参数为:单次爆炮孔数量为3个,炮孔间距500 mm,单孔装药量为2.8 kg,封泥长度2.7 m。

3) 对巷道超前段及架后段的临时支护进行了设计。由现场观测结果可知,实施该技术后,切缝侧支架最大工作阻力的平均值比未切缝侧减小了12.3%,卸压效果明显。