通合煤业2101工作面破碎顶板注浆加固技术研究

吴 涛

(山西乡宁焦煤集团 通合煤业有限公司,山西 乡宁 042100)

1 矿井概况

山西乡宁焦煤集团通合煤业有限公司位于山西省临汾市乡宁县枣岭乡可涧村,2101工作面主采2号煤层,顶板一般为粉砂岩或中粒砂岩,偶为细粒砂岩或泥岩;底板一般为泥岩或粉砂岩,偶为细粒砂岩。作为资源整合矿井,原矿井开采方式采用以掘代采,在回采过程中布置的巷道对整体煤层的上层、中层、下层造成了不同程度的破坏,以致2101工作面推进过程中穿越原有采空区和分层巷道时出现不同程度的顶板垮落与煤壁片帮等问题,严重危及工作面的正常生产与安全。

为控制顶煤破坏区煤岩体大面积冒顶,提高顶煤破坏区顶板煤岩体结构的完整性,保证回采工作面的正常推进,预防回采过程中工作面和两巷道空区顶板发生大范围冒顶等安全事故,特制定了在运输巷、回风巷中采用预注浆加固技术方案,对顶煤破坏区形成较完整的顶板煤岩体结构,以保证回采工作面的高效回采及生产安全[1-4]。

2 方案设计

2.1 注浆加固钻孔参数

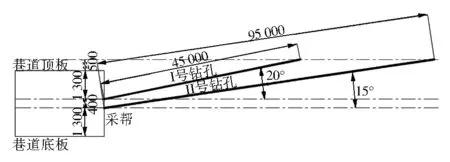

在2101运输巷及回风巷均采用单侧面注浆。一组注浆加固孔由2个钻孔组成,标号为Ⅰ、Ⅱ,钻孔长度分别为45 m、95 m。在运输巷、回风巷中,Ⅰ号钻孔距底板高度1 700 mm,Ⅱ号钻孔距底板高度1 300 mm,2个钻孔布置在一条线上,每组钻孔沿着巷道方向间隔布置,每组钻孔间距10 m,Ⅰ、Ⅱ钻孔终孔高度距底板均为3.5 m。Ⅰ、Ⅱ号钻孔均一次成孔,安装注浆孔口管后进行注浆固管,加固煤岩区范围为0~8.0 m,注浆材料为双液水泥(粉煤灰)-水玻璃浆液; 8~95 m孔深采用单液水泥-粉煤灰浆液加固,当单液浆无法满足深孔注浆时,调整为水泥(粉煤灰)浆液加水玻璃,水玻璃∶水泥(粉煤灰)浆液=1∶20。钻孔布置如图1所示。

图1 钻孔布置(mm)

2.2 回采巷道预注浆加固技术方案

2.2.1 第一阶段注浆方案

第一阶段为浅孔注浆,主要目的为固定孔口管和形成初步止浆帷幕,加固范围0~8 m,保证后期深孔注浆过程中不发生漏浆。钻孔成孔后安装孔口管,初步固定孔口管后沿孔口管对钻孔进行注浆,各注浆孔钻进角度按表1执行,并且每个钻孔完成后应及时注浆,以保证施工效果。

注浆使用双液水泥(粉煤灰)-水玻璃浆液,水泥使用325级普通硅酸盐水泥,水固比控制在1∶1左右,水玻璃浆液浓度为40波美度,水玻璃和水泥(粉煤灰)浆液的比例为1∶20;保证浆液结石率不低于95%,浆液固结体强度不低于10 MPa,注浆压力控制在2~5 MPa。

2.2.2 第二阶段注浆方案

在完成第一阶段注浆固管和加固围岩的基础上,采用单液水泥-粉煤灰浆液进行深孔注浆,水泥∶粉煤灰∶水=1∶1∶2,浆液结石率不低于80%,浆液固结体强度不低于5 MPa,注浆压力2~5 MPa。

3 现场应用

3.1 注浆钻孔施工

每个注浆孔均安设3 m长孔口管,孔口管采用D40 mm的钢管制作,后期同时作为注浆管使用,孔口管前段焊接同规格法兰盘,并在管尾位置设置两道止浆垫片,下管时用棉纱缠紧。鉴于后期钻孔深度较大,注浆孔最深可达95 m,施工过程中钻孔自然下垂的特点,为使终孔能够满足设计要求,达到最终的终孔设计高度。因此采取适当加大坡度钻进的方法,根据钻孔深度的差别,分别将Ⅰ、Ⅱ号孔的竖直角度分别上抬2°、1.5°,各孔角度施工参数见表1。

表1 2101回采巷道钻孔布置参数

实际施工过程中根据煤层倾角及时调整钻孔角度,确保终孔距底板不小于3.5 m。每阶段(注浆长度为60 m)注浆完毕后,在每组注浆孔中间5 m处补打1个验证孔,验证孔距底板1 500 mm,长度为95 m,角度根据煤层倾角制定,终孔距煤层底板为3.5 m,遇空即停并注浆,注浆完毕后循环进行钻孔至设计位置。钻孔深度与角度如图2所示。

图2 钻孔参数示意(mm)

3.2 注浆加固施工工艺

采用循环式打孔和注浆施工方式。水泥浆液通过管路和钻孔相连,水玻璃通过管路放到巷道口水玻璃桶,再由风动注浆泵通过管路与钻孔连接,注浆液和水玻璃浆液在孔口管混合进入钻孔。施工过程中,首先安装好所有注浆孔口管,再进行注浆施工。注浆主要包括三个方面:

1) 运料与拌浆。即将水泥(粉煤灰)与水按1∶1拌制成浆液,并保证在注浆过程中不发生吸浆龙头堵塞及堵管等现象,根据需要及时调整浆液参数。

2) 注浆泵的控制。根据巷道实际注浆情况的变化,即时开、停注浆泵,并时刻注意观察注浆泵的注浆压力,以免发生管路堵塞及崩管等现象。

3) 孔口管路的连接。应注意观察工作面注浆情况的变化,及时发现漏浆、堵管等事故,并掌握好注浆量及注浆压力的控制,及时拆除和清洗注浆阀门。

3.3 现场注浆施工步骤

1) 钻孔完毕后,利用高压风管进行清孔,将注浆孔内钻屑及其他杂物排出,以保证注浆效果。

2) 安装注浆管路,试运行检查注浆设备能否正常运行。

3) 按设计方案里的配合比进行浆液配置,充分搅拌后,启动注浆泵开始注浆,严格按照设计方案的注浆压力进行注浆,当注浆管路出浆口流出浆液后,关闭注浆泵,静置直到压力降低到安全值后,方可拆除注浆管路,同时利用止浆塞或水泥药卷对注浆孔进行封堵,防止浆液流出影响注浆效果。

3.4 现场监测

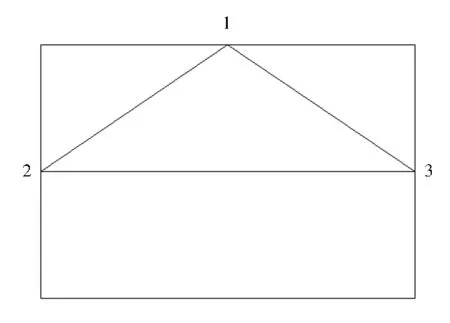

为验证注浆效果,对巷道围岩变形速率进行现场监测,在2101运输巷距离开切眼30 m及60 m位置各布置1个监测站,如图3所示,每个监测站在巷道两帮中线位置及顶板中间位置各布置1个巷道围岩变形速率监测点,通过对3条测线的实时监测,确定巷道围岩的变形速率。2101运输巷围岩变形速率现场监测曲线如图4所示。

图3 巷道围岩监测点布置

图4 2101运输巷围岩变形速率监测曲线

根据现场施工日志显示,两个监测点位置注浆时间分别为监测巷道围岩变形速率的第10 d和第11 d。如图4(a)所示,开始阶段巷道围岩变形速率较快且波动较大,在监测第10 d注浆完成后,巷道围岩变形速率有所减小,但是在监测第13~16 d时,巷道围岩变形速率异常剧烈,究其原因是受到临近工作面扰动影响。在注浆7 d后,即监测第17 d后,浆液强度已基本达到设计要求,即提升了巷道围岩的整体性,又提升了巷道围岩的岩石力学性质,此时巷道围岩变形速率也基本趋近于零,巷道围岩处于稳定状态,表明注浆可以对巷道围岩起到良好的支护效果。如图4(b)所示,测站2监测曲线变形趋势与测站1类似,在监测初期巷道围岩变形速率较大且不稳定,在注浆8 d后,即监测第19 d后,围岩变形速率开始放缓最终趋近于零,表明浆液凝结硬化后,可以有效控制巷道围岩变形。

4 结 语

本文针对资源整合矿井在工作面回采过程中常常遇到穿越原有采空区,导致巷道围岩变形量大、变形速率快,极易出现顶板垮落与煤壁片帮等问题,以山西乡宁焦煤集团通合煤业有限公司2101工作面为工程背景,提出采用预注浆加固技术方案,在顶煤破坏区形成较完整的顶板煤岩体结构。经过现场试验,注浆后1周左右,浆液凝结硬化后对巷道围岩变形起到有效的约束作用,巷道围岩变形速率大大降低并逐渐趋近于零。