大型液压全调节立式轴流泵叶片调节机构故障分析与改造

李 扬,夏方坤,周灿华,缪 薇,陆明浩

(江苏省江都水利工程管理处,江苏扬州 225200)

大型立式轴流泵为有效调节水泵运行工况,保持水泵在高效区运行,通常采用变角调节。变角调节分为半调节和全调节两种方式。半调节只能在机组检修时进行调节,全调节可在机组运行时对水泵叶片进行实时调节,从而实现高效运行和优化调度。大型全调节轴流泵叶片调节机构一般由叶片传动机构和控制机构组成。叶片传动机构由曲柄、连杆和拐臂组成,装于转轮体内,适用于各种叶片调节,结构上没有太大变化。控制机构分为机械操作和液压操作。因此,大型全调节轴流泵叶片调节机构又分为机械调节和液压调节[1-4]。其中液压调节普遍采用外供油的形式,配套专门油压装置,因此,设备庞大、系统复杂、辅助设备多、运行操作管理麻烦、维护费用较高,而且运行时间较长后,容易产生油压异常、密封漏油磨损等问题,且安装检修标准高,安装不到位,也会引起渗漏油、调节力不够等现象,影响机组运行可靠性[5-10]。例如东深供水旗岭、金湖泵站在运行中出现过油泵过载、漏油停机等故障[11-13]。

针对液压式叶片调节机构存在的问题,国内多家泵站开展了相关技术研究改造,例如皂河泵站采用机械液压自动调节法[14],江都第三抽水站采用油气分离法[15]解决了油气混合带来的夹气影响,延长油泵气泵的启动周期。禹王站,湖北省白马泾泵站,南水北调东线宝应泵站,长沟泵站等采用中置式环保型液压全调节机构解决了轮毂漏油造成的水体污染问题[16-18]。乌江抽水站传统油压式叶片调节机构经历了两次改造,第一次改造为上置式电动机械叶片调节机构,在实际运行中发生调节器轴承高温烧损等故障,第二次进一步改造为内置式液压调节器[19-22]。淮水北调固镇站,娄宋站,湖南省明山泵站,西淝河泵站,高塘湖泵站,引江济淮工程蜀山泵站,大东口电排站等均采用内置液压式调节器[23,24],取消了外部供油系统,运行稳定可靠。

江都第四抽水站(后文简称江都四站)安装有7台液压全调节立式轴流泵,采用了BYKD型油压式叶片全调节装置,该装置在运行过程中多次发生叶轮活塞漏油,受油器浮动瓦发热,受油器底座漏油等故障。2018年,抗旱运行期间,6号主机叶轮密封老化导致漏油,因旱情严重,不可长时间停机检修。为解决该问题,设计了一套叶调机构应急降压运行系统[25],该系统可将单台主机叶调机构运行压力降低,从而减少漏油量,延长补油间隔时间,该方案仅能作为应急使用。为从结构上解决渗漏油,受油器发热等问题,于2020年将1 号主机改造为内置式叶调机构。运行效果良好,并计划结合主机年度大修,逐年进行机组改造。

1 BYKD 型油压式叶片全调节装置及存在问题

1.1 BYKD型油压式叶片调节机构

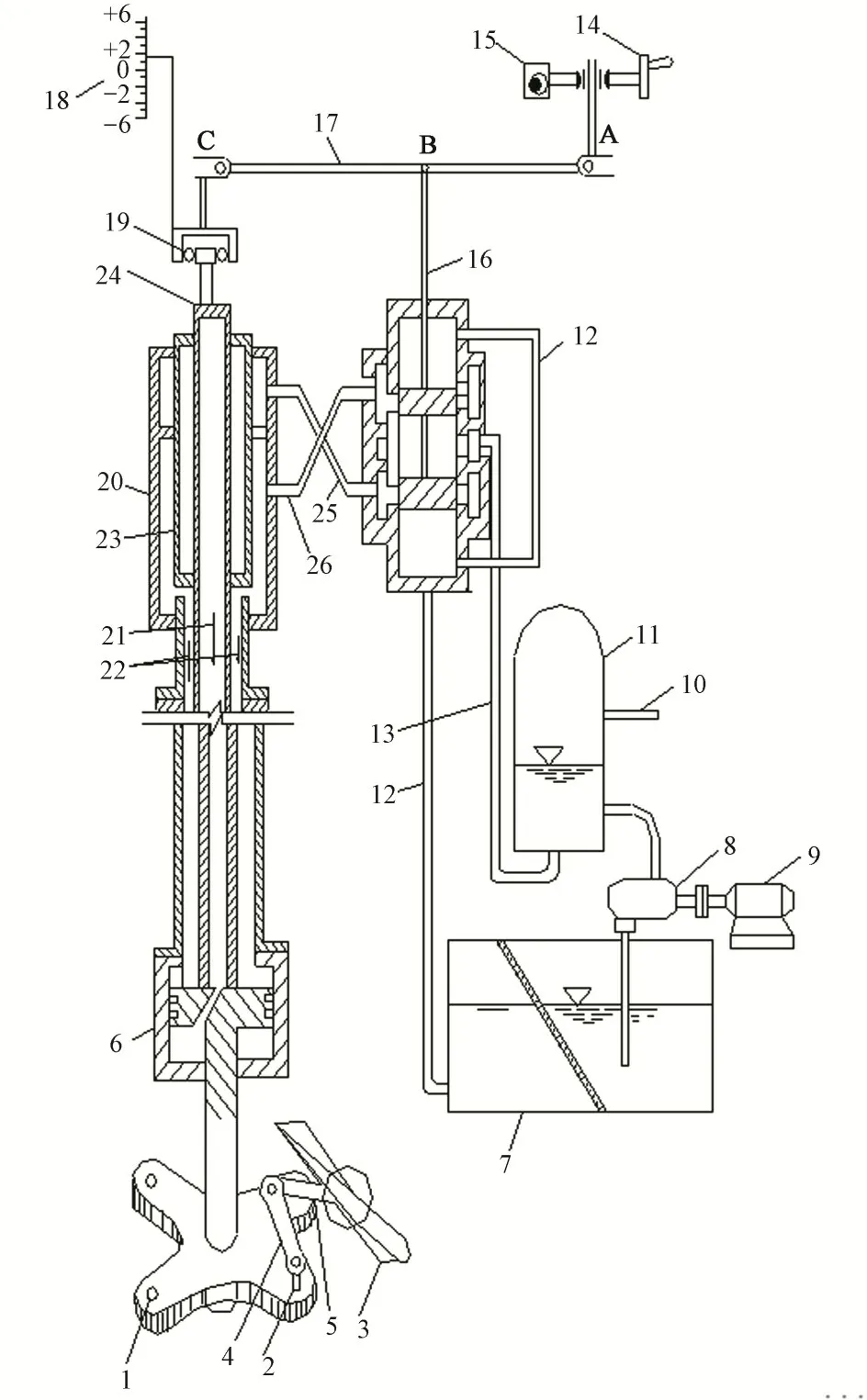

叶片液压全调节装置由储油箱、蓄能器、受油器、接力器活塞、压力油管路等部分组成。BYKD 型液压调节器机构的工作原理如图1所示。

图1 BYKD型液压调节器机构工作原理图

1.2 存在的问题

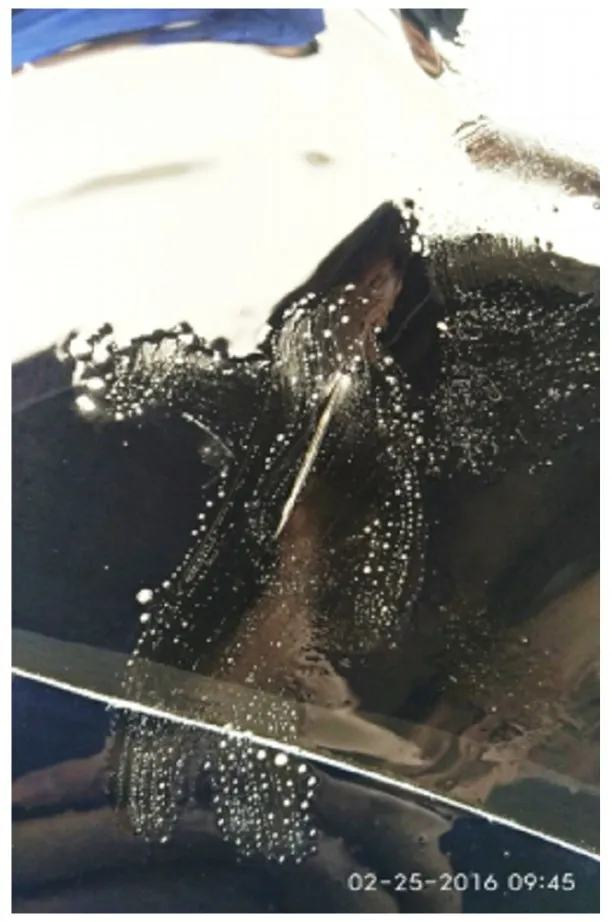

在多年开机和运行过程中易发以下3 种故障:一是易出现多处渗漏油现象。压力油从油管到受油器,叶轮头,均易渗漏,渗漏量大时需要停机处理;二是易烧损轴瓦。受油器操作油管处在最上端,其与受油器体的配合有上、中、下三个轴瓦,在叶轮叶片旋转时,受油器操作油管除随轴旋转外,还需上下移动,振动幅度过大、压力油供给不足、安装不当等因素均会引起轴瓦烧损,特别是下轴瓦和上轴瓦,如2019年7 号机组在运行中受油器箱体发热,无法调节叶片角度,停机后拆解发现受油器操作油管、轴瓦的接触面因摩擦过热后烧损融化的现象,轴瓦铜套处融化较为明显,如图2、3所示。三是蓄能器皮囊老化破损,例如2016年拆解蓄能器发现皮囊老化破损,如图4~6所示。

图2 受油器操作油管磨损面

图3 轴瓦烧损磨损面

图4 蓄能器拆卸

图5 蓄能器皮囊

图6 蓄能器皮囊破损处

1.3 问题分析

(1)结构复杂是导致故障风险点多的根源。外部供油式叶片调节机构压力油管路较长。以四站为例,1 号压油装置负责1~4 号机叶调机构,2 号压油装置负责5~7 号机组,两台压油装置之间有连通阀。一旦一台机组压力油大量泄漏,则会导致齿轮油泵频繁启动,油箱油位迅速下降,严重时影响相邻机组叶调机构的正常工作。该系统结构复杂,管路接头多,渗漏点多,各台机组叶调机构独立性差。

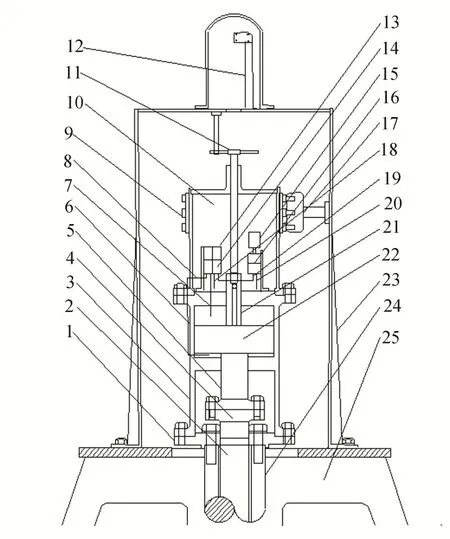

(2)受油器操作油管和轴瓦的相对运动摩擦是产生热量的根源。液压全调节水泵,其叶片的转动是靠油压来控制的。四站叶片调节器位于主电机顶部,主要由调节机构、受油器、配压阀三部分组成。进入调节器的高压油通过配压阀控制进入操作油管和主轴之间的腔体或者内操作油管内腔,分别联通到叶轮头轮毂活塞的上下腔体。当高压油通过操作油管内腔进入活塞下腔时,活塞上移,通过操作杆、拐臂带动叶片向正角度方向转动,此时上腔部分起到回油管的作用,将油输送回储油箱。反之,高压油进入活塞上腔,则叶片向负角度转动。液压全调节水泵调节器内部结构如图7所示。

图7 液压全调节水泵调节器

受油器是接受油、输送油的部件,由受油器体、受油器底座、转动油盆、压力油管、回油管、上轴瓦、中轴瓦、下轴瓦、操作油管(内油管和外油管)等组成。

当机组运行时,操作油管随电机轴同步转动,而受油器体固定在机油盆上不随电机轴转动。操作油管和受油器体之间有浮动轴瓦,起到密封、隔离的作用。受油器内腔充满压力油,浸润在操作油管、浮动瓦,受油器体内腔,同时也起到润滑的作用。操作油管和浮动轴瓦之间供油不足,操作油管和受油器体安装不同轴,或者振动过大等因素导致操作油管和浮动轴瓦碰擦产生大量热量导致金属件膨胀,进一步加剧热量的产生,最终导致轴瓦抱死,接触面烧融等故障。

2 叶片调节器改造方案的选择

一是针对不停机运行情况下,叶轮活塞渗漏油的故障应急处理方案。二是通过对机械式叶片调节机构,内置式叶片调节机构的比选,最终选用内置式叶片调节器的方案从结构的角度解决叶轮活塞渗漏油、受油器发热等隐患。

2.1 降压运行应急处理方案

通常,油压式叶片调节机构系统发生故障时需要停机处理。其中,受油器故障,在铜套等备品件充足的情况,检修大致需要2 天左右;叶轮头密封老化渗漏故障,需要回厂处理,加上进口密封的订货周期,大约需要2个月左右才能修理完成;蓄能器皮囊破损需要更换时,同样存在因订货周期影响维修周期的问题。有时,因抗旱排涝调度需要,必须投运全部机组,则需要采取应急处理措施。

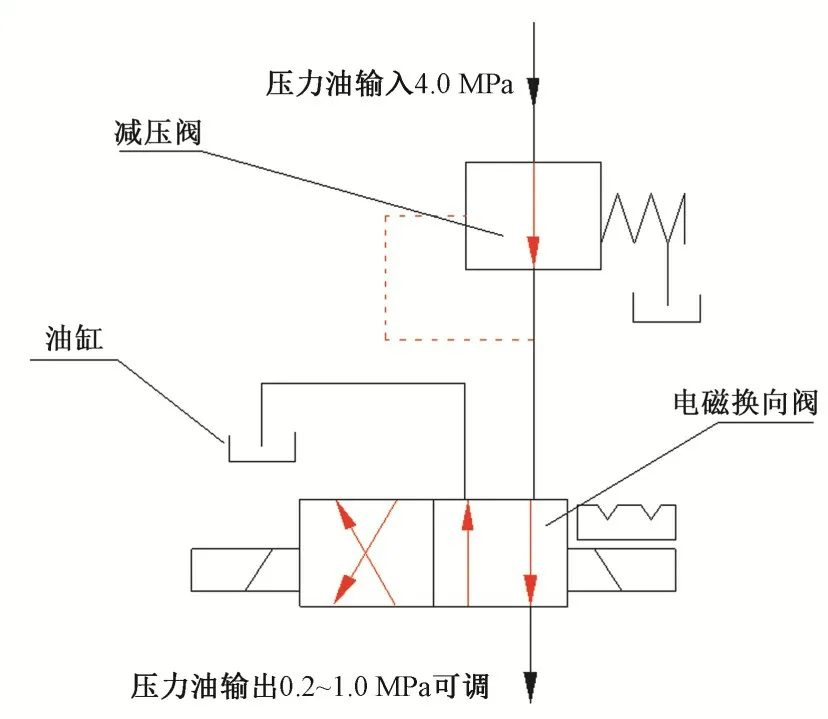

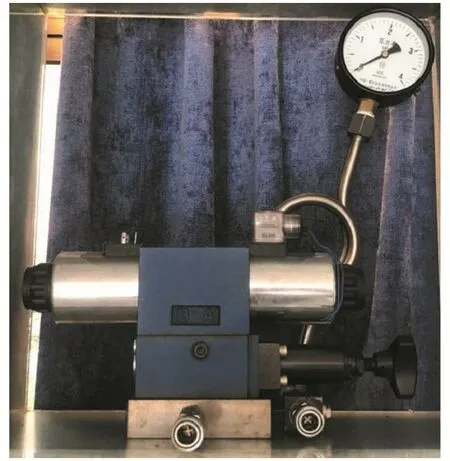

以叶轮头漏油不停机应急处理措施为例,2018年6 号主机运行期间因叶轮头密封老化导致渗漏,因苏北地区旱情严重,要确保所有机组全部投运,无法长时间停运,故新增设一套叶片调节机构降压运行装置,在减少渗漏量的基础上,定期给储油箱补油,保障机组稳定运行。叶片调节机构降压运行装置原理如图8 所示,降压部分实物如图9 所示,压力油经过阀块先进入减压阀进行减压时,降压运行装置将4.0 MPa 的输入压力减为需要的压力范围(0.2~1 MPa 可调)。电磁换向阀起到油路通道作用,若有需要可进行切换,可以将输出压力油接通到排油管。通过该应急处理方式,成功保障了机组稳定运行,但该方式并未从根本上解决叶轮头漏油问题。

图8 压力可调式叶片调节机构降压部分原理图

图9 压力可调式叶片调节机构降压部分实物图

2.2 改造方案比选

为从解决叶轮头漏油的隐患,选择3种方案进行比对分析,一是机组大修,拆卸叶轮头返厂维修对密封进行更换,这种事后维修的方式未改变叶片调节机构的结构,虽解决了该台主机漏油的故障现状,但未消除结构隐患。二是更换为机械式调节机构,在上端采用电机驱动,通过摆线针轮减速机控制叶调机构轴承箱上下移动,带动操作杆上下移动,从而改变叶片角度。但机械式叶片调节机构带来了新的隐患,例如抬轴,叶调机构轴承箱冷却水管易脱落,叶调机构轴承箱发热等隐患。在机械式叶片调节机构轴承箱中,调节杆在机组运行时处于旋转状态,与静态的轴承相对运动同样产生大量热量。三是选择内置式叶片调节机构,将活塞上置,齿轮油泵、微型直流电机内置于调节机构内部,取消了外部复杂供油系统。同时油箱,调节杆与大轴同步旋转消除了操作油管和浮动瓦的相对摩擦。采用碳刷与集电环的方式像油箱内部微型直流电机以及电磁换向阀供电。该方式结构合理,且改造工作量相对较少,在调节杆等其他组件安装完毕的情况下更换上部叶调机构仅需2 h。通过3 种方式的比对,四站选择了将7 号机组叶轮头返厂维修更换叶轮密封,选择1号主机进行内置式调节器改造试点。

3 内置式叶片调节器及特点

内置式调节器采用液压内置式,省去了外供油系统,同时采用上置式安装。

3.1 内置式叶片调节器结构

调节器主体通过底盘固定在电机轴顶部,和电机轴同步旋转,主体分为3 个部分,自上而下分别是储油箱,活塞,连接底座,通过法兰进行连接。外面加上调节器外罩予以保护,其结构如图10所示。

图10 内置式调节器的结构示意图

微型无刷电机,微型高压齿轮油泵,液控单向阀、电磁换向阀、溢流阀等组件均布置在上部油箱内。通过高压油管、电磁阀等可将压力油输送至中部活塞的上、下腔。活塞下方连接至主轴内部的调节杆,带动叶轮活塞上下移动,从而带动叶片转动。在油缸上下盖板与活塞杆之间以及活塞周边装设有两道密封以防渗漏油。

由于无刷电机随着油箱进行转动,因此通过电刷、集电环的方式将动力电源传输进来。共有3 个电刷,最上面是24 V+,中间公共“-”,最下面19 V+。电刷架固定在外罩的内壁上。

调节器的控制箱装设在调节器罩壳的正面,安装有两个稳压电源,一个是220 V变24 V直流,供plc以及电磁换向阀用,一个是变12~24 V可调,里面有一个变频器,经调试后选定一个固定频率使用,用于伺服电机调速。

油箱顶部装有角度测量支架,下端和活塞直连,随着活塞的位置上下移动。角度支架上装有角度显示器,采用红色光线的形式将角度投射至罩壳外部的透明角度显示器上,罩壳顶部装有固定激光传感器,用以测定活塞移动行程距离,同时将采集的数据传输至PLC。

3.2 内置式叶片调节器原理

内置式叶片调节机构的工作原理如图11所示,它通过调节杆与叶片转动机构连接,就可实现叶片的角度调节。

图11 内置式调节器的工作原理

动作过程如下:

(1)水泵叶片朝正角方向调节。当检测到上位机发出的上调指令后,集电环接通液压站的电机电源,液压站得电开始工作,高压油经溢流阀稳压后,送给二位四通电磁换向阀的P 孔,此时二位四通电磁换向阀的A 孔通道打开,高压油经液控单向阀后进入油缸的下油腔,下油腔内的压力升高,推动活塞上行。同时二位四通电磁换向阀的B 孔与T 孔导通,使油缸的上油腔有回油通道,活塞顺利上行。活塞上行通过活塞杆带动调节杆上升,调节杆上升时拉动水泵叶片的拐臂机构,使叶片角度朝正角方向旋转。

当系统检测到上调的调节到位时,上位机发出停机指令,集电环断开液压站的电机电源,液压站失电停止工作,此时二位四通电磁换向阀的P孔失压,液控单向阀的A、B孔锁定,同时将活塞也锁定,此时机组叶片锁定在规定的角度值下运行,不会出现轴向位移。

(2)水泵叶片朝负角方向调节。当检测到上位机发出的下调指令后,集电环接通液压站的电机电源,液压站得电开始工作,二位四通电磁换向阀也得电换向,高压油经溢流阀稳压后,送给二位四通电磁换向阀的P 孔,此时二位四通电磁换向阀的B孔通道打开,高压油经液控单向阀后进入油缸的上油腔,上油腔内的压力升高,推动活塞下行。同时二位四通电磁换向阀的A孔与T孔导通,使油缸的下油腔有回油通道,活塞顺利下行。

活塞下行通过活塞杆带动调节杆下降,调节杆下降时推动水泵叶片的拐臂机构,使叶片角度朝负角方向旋转。

当系统检测到下调的调节到位时,上位机发出停机指令,集电环断开液压站的电机电源,液压站失电停止工作,换向阀也失电换向,此时二位四通电磁换向阀的P孔失压,液控单向阀的A、B 孔锁定,同时将活塞也锁定,此时机组叶片锁定在规定的角度值运行,不会出现轴向位移。

3.3 内置式调节器特点分析

归纳起来,内置式调节器能体现以下特点:

(1)采用活塞上置式、内供油。内置式调节器采用内供油的方式,无需外供油系统,因此与外油路没有任何联系。同时采用活塞上置式的方式,机组运行时调节器本体可随主电机转子同步旋转旋转,解决了外部供油系统受油器轴瓦发热的问题。

(2)微型化,高度集成,结构简化,便于维护管理。内置式调节器设计优良、集成度高,整体结构简单、体积小,重量轻,易于拆装。无外部供油管路对泄漏的限制要求,因此内供油调节器的压力可以达到25 MPa,远远大于外供油的最大压力4 MPa左右。因省去外供油系统,设备维护管理工作量减小,且故障率大大降低,检修工作量和成本也大大降低。

(3)性能稳定,工作可靠,无泄漏,对环境无影响。机组运行时,采用内置式调节器的液压油系统在不调节叶片角度时是不工作的,此时单向液控阀锁住上下油缸的压力油不泄漏,保持叶片角度不变,从而减少机械摩擦时间和频率,降低了调节器寿命损耗,保证其性能的稳定。此外,它不同于外供油,为保持系统压力稳定,每隔几分钟就须启动一次油泵向系统补充压力油(否则,压力不稳定会引起叶片角度下滑)。所以,采用内置式液压调节器,不仅能避免系统漏油、污染环境,而且设备少、能耗低,性能稳定,工作可靠。

4 叶片调节器改造要点

内置式叶片调节机构最核心的变化有两点,一是调节活塞由下置式改为上置式,二是压力油系统内置。在改造的过程中有4 个要点:①活塞调节力计算。②对原下置式活塞的改造。③调节杆拉力计算,重新定制调节杆;④连接螺栓拉力计算,重新选择螺栓螺孔。

4.1 调节力计算

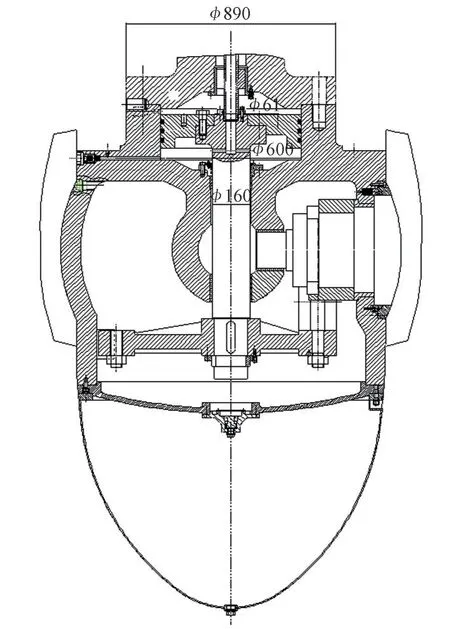

原叶轮活塞结构如图12 所示。活塞直径600 mm,下部操作杆直径160 mm。

图12 原叶轮活塞结构图

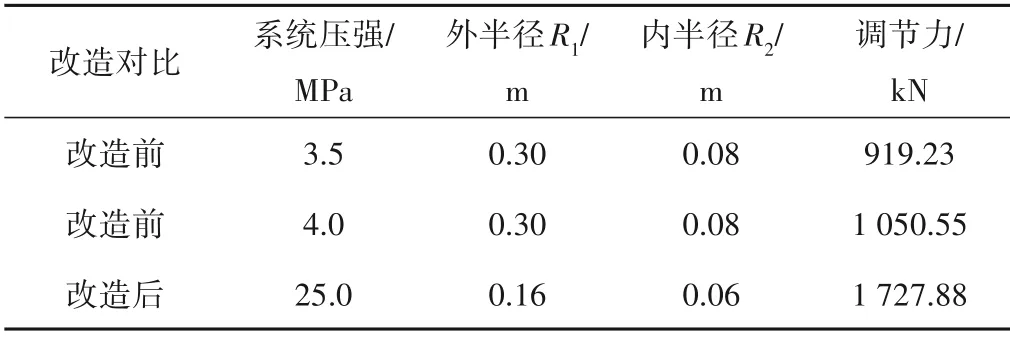

新调节机构的调节力应不小于原系统的调节力,才可保障叶片调节符合原设计以及实际需求,通过以下公式计算进行对比,具体数据详见表1。

表1 调节力的活塞拉力计算

调节力=系统压强*活塞面积

原系统压力为3.5~4 MPa,外半径0.3 m,内半径0.08 m,活塞受力面积为π(R12-R22)=0.262 637 m2,原活塞向上调节力约为919.23~1 050.55 kN。

现系统压力为25 MPa,外半径0.16 m,内半径0.06 m,活塞受力面积为π(R12-R22)=0.069 115 m2,现活塞向上调节力最大约为1 724.80 kN,活塞向上调节力符合实际需求。同理,经计算向下调节力也符合要求。

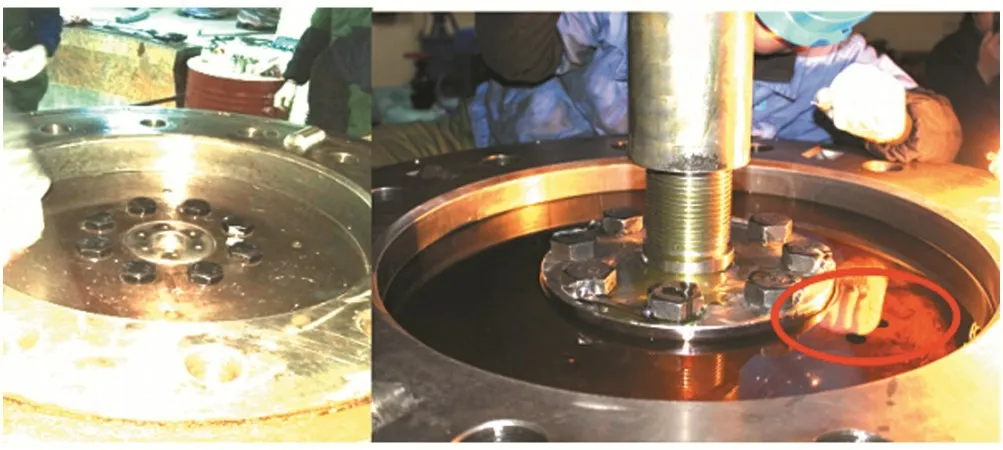

4.2 原下置式活塞的改造

原下置式活塞作用发生了改变,原活塞在液压油的作用下在上下截面的压力差产生调节力,转变为机械连接杆传递拉力的作用。这样原先活塞上下腔需要密闭不连通,作为连接杆时,就需要打通上下腔,消除压力差。因此,我们在原活塞上对称打4孔,连通上下腔体,如图13所示。

图13 密闭活塞活塞打通

4.3 调节杆的抗拉力计算与改造

原操作油管的作用是传输压力油,本身不受活塞拉力,如图14所示。活塞上置后,调节杆作用承受叶轮运行时叶片产生的拉力,如图15所示。

图14 原操作油管

图15 新加工的调节杆

原操作油管外半径0.03 m,内半径0.021 5 m,截面积为π(R12-R22)=0.001 375 232 m2,抗拉力约为825.16 kN,低于活塞调节力,易被拉断。因此对调节杆进行重新设计制作,采用45号钢,外径0.07 m,内径0.048 m,截面积为π(R12-R22)=0.008 155 575 m2,新调节杆抗拉力约为4 893.14 kN,符合调节力需求,具体数据详见表2。

表2 调节杆的抗拉力计算

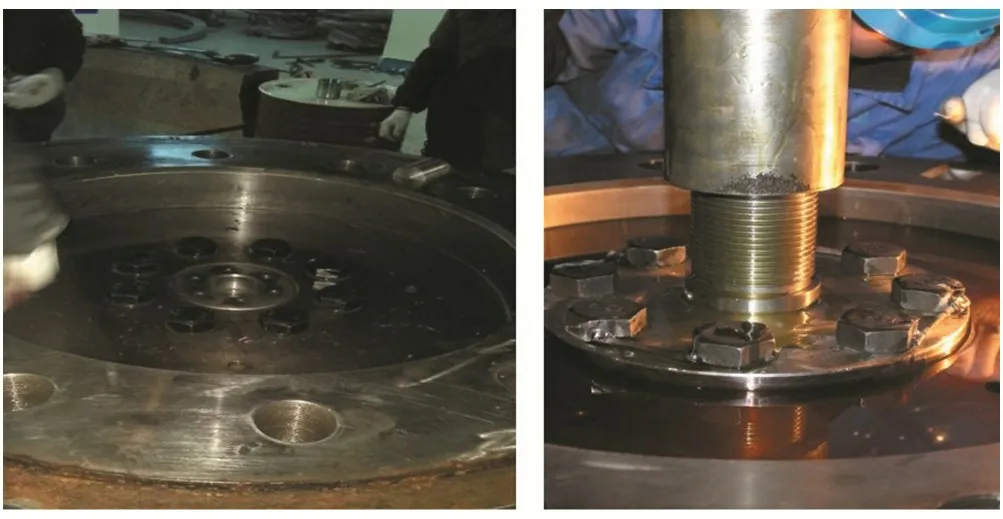

4.4 连接螺栓的拉力载荷计算与改造

原下置式活塞与操作油管连接螺栓是6 颗10.8 级粗牙M12×40,如图16 所示,每颗拉力载荷约87.71 kN,总计526.26 kN,低于调节力,运行中易被拉断,需要重新设计。新制作调节杆与原活塞连接螺栓选用8 颗10.9 级M24×150 螺栓,每颗拉力载荷约189.63 kN,总计1 517 04 kN,符合拉力需要。

图16 调节杆连接螺栓改造

5 结 语

江都第四抽水站针对南水北调满负荷运行工况下发生的机组叶轮头漏油等问题,创新性提出并应用叶片调节机构降压运行应急方案,有效保障了机组持续稳定运行。并进一步针对外置式供油系统,下置式活塞结构进行改进,将油缸、微型油泵、微型电机,阀组,油路,活塞集成于一体。2020年,江都四站1 号主机改造后累计运行1 451.4 台时,运行稳定可靠,充分发挥工程效益,未出现渗漏现象,降低了检修、维护及运行管理难度。内置式叶片调节机构在实际运用中仍有继续提升的空间,例如目前采用的激光角度显示器,在系统断电时,无法观察叶片角度,后续可以改回机械式角度指示器。 □