特大型钢沉井浮运封舱板结构设计研究

李福弘,郭欣星,王超

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 430040)

0 引言

桥梁基础作为整个桥梁中最重要的受力结构,其建设是整个桥梁建设中最重要的环节之一。在众多的基础种类中,沉井基础因承载能力高、刚度大、防撞及抗震性能好等优点,被广泛应用于大跨径桥梁中[1-2]。泰州长江大桥、杨泗港长江大桥、沪通长江大桥及瓯江北口大桥等大桥均采用沉井基础。但因沉井基础自重大,且施工步骤繁琐,难以在桥位直接施工建造。因此目前常采用整体制造再浮运至桥位,最后(接高)下沉的施工工艺[3-4]。沉井自浮的吃水深度通常无法满足施工需求,需借助助浮结构进行浮运。目前,助浮封舱结构被广泛用于钢沉井基础的浮运过程中,通过封舱板封住沉井井孔底从而增大沉井排水体积,或封住井孔孔顶从而增大井孔孔内气压来降低沉井吃水深度。

助浮封舱结构在沉井浮运过程中起到至关重要的作用,一旦漏水,整个沉井将会发生倾斜、搁浅甚至坍塌。目前钢沉井助浮封舱结构主要分为封顶(上封)式[5-6]和整体封底式[7]。封顶式助浮封舱结构对气密性要求极高,其浮运安全性高度依赖于焊接质量,存在因漏气、各舱压力不均而导致沉井倾斜的风险,尤其是长距离运输时更难以保障浮运安全,所以结构通常需要配备主动增压系统。而整体封底式助浮结构则是采用底板结构同时封住多个井孔的做法,虽然有效地降低了气密性的要求,但也提高了对加工精度的要求,且在浮运结束后整体拆除十分困难。更由于无法调节吃水深度,使其难以满足多变的浮运需求。

为了解决上述助浮结构存在的缺点,本文综合封顶式和整体封底式助浮封舱结构,提出了一种新型的分舱封底式助浮结构,详细介绍了分舱封底式助浮结构的设计思路及施工过程,并结合有限元分析了该封舱结构的可行性及优势。

1 工程概况

常泰长江大桥主航道斜拉桥主塔采用的沉井基础是目前世界上最大的钢沉井[8]。该沉井为填充混凝土的钢壳结构,基础平面呈圆端形,立面为台阶形。沉井底面尺寸为95.0 m伊57.8 m(横桥向伊纵桥向),圆端半径为28.9 m[9]。整个钢沉井共分为36个隔舱。

常泰长江大桥首节钢沉井总长95.4 m、总宽58.2 m、高度43 m。整个沉井总重约2万t,自浮吃水深度约13.5 m,整体在工厂内制作并在干船坞内拼装成整体后浮运至施工现场。由于沉井自重巨大,自浮吃水深,船坞内水深和部分航道水深均不能满足沉井吃水的要求,因此需要采取助浮措施。

沉井浮运作业主要面临以下技术难点:1)钢沉井出坞、浮运位于感潮河段[10],潮位水流条件复杂。2)沉井自重大、自浮吃水深,沉井宽度大,坞内及航道水深无法满足沉井出坞、浮运要求,浮运过程控制难度大。3)沉井出坞时,吃水6 m、水面以上高度达37 m;沉井浮运时,吃水8.5 m、水面以上高度34.5 m。沉井具有受风面积大,吃水深,受流影响大等特点,因此拖带阻力大,极大地增加了浮运的作业难度。4)出坞浮运过程中,在风、浪、流和拖轮拖带力的作用下,沉井可能发生较大倾斜。而封舱结构一旦漏水,则可能会引起沉井倾覆,造成严重后果。

2 封舱板布置方案

为了满足常泰长江大桥沉井复杂多变的助浮需求,采用全新设计的分舱封底式助浮结构。该结构采用增大沉井排水体积的方式实现助浮效果,可以通过拆除部分封舱底板实现吃水深度的调节,从而适应多变的助浮需求。加之由于采用了封底式的封舱技术,该封底分舱式助浮结构对于气密性的要求降低,有效地降低了加工难度,提高了整体的经济性。

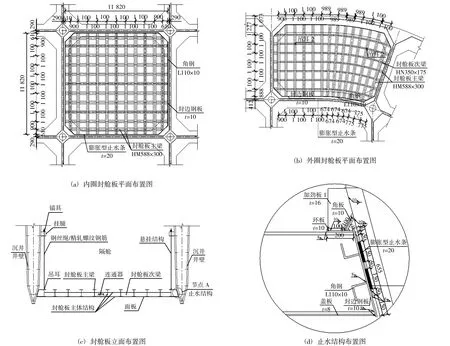

出坞前,将钢沉井36个井孔中的28个井孔分舱增设封舱钢底板,封舱底板的面板距离沉井底部高度约1.1 m。经计算分析,28个井孔的底部全部封闭后沉井的吃水深度约6.0 m,满足出坞要求,封舱布置如图1(a)。

由于船坞吃水深度要求与航道吃水深度要求不一致,加之为了浮运结束后降低拆除难度,常泰长江大桥5号墩沉井在出坞前和出坞后采取了不同的封舱布置方式。沉井出坞后在船厂码头靠泊,拆除中间位置的12个封舱底板,剩余16个封舱。拆除后封舱底板布置见图1(b)。拆除12个封舱底板后,沉井吃水深度约为8.5 m,满足航道水深要求,再将沉井浮运至桥墩位置,其余封舱底板待沉井转缆施工完毕后再进行拆除。此布置方式降低了封舱板浮运至桥位后的现场拆除难度,同时也减小了封舱底板拆除时对沉井定位着床的影响。

图1 封舱板布置图Fig.1 Layout of the sealing boards

拆除全部封舱板后,将部分封舱板吊装至沉井顶作为施工平台,参与到沉井后续施工过程中,施工平台布置图见图1(c)。

3 封舱板结构

封舱板结构包括主体结构、止水结构和悬挂结构3部分。其中,主体结构包含封舱板主梁、封舱板次梁、面板、连通器、封边钢板以及环板构成的封闭体系;止水结构分为两块,一块是由膨胀型止水条以及焊接在封边钢板侧的限位钢板构成的第一道止水体系,另一块是由角板与环板和沉井井壁焊接形成的第二道止水体系;悬挂结构由吊耳、钢丝绳/精轧螺纹钢筋、挂腿及锚具构成。封舱板结构布置形式见图2。

图2 封舱板结构图Fig.2 Sealing board structure diagram

船坞加工沉井时,各分舱安装封舱板结构,通过悬挂结构钢丝绳/精轧螺纹钢筋预拉使封舱板结构第一道止水体系与沉井井壁挤紧,再焊接角板形成第二道止水体系。船坞进水(沉井吃水)时,膨胀型止水条遇水膨胀使得封舱板结构与井壁贴合更加紧密;且封舱板结构与沉井刃脚为斜面接触,封舱板受到作用力向上的水压(隔舱内无水),因斜面锁紧作用,随着压力的增大使得膨胀型止水条与井壁越压越紧。第一道止水措施即可达到止水目的。第二道止水措施是通过角板分别与环板、沉井井壁周圈焊接封闭从而达到止水的目的。两道止水措施的设立保证了整个助浮结构的密封性,有效地保证了整个沉井浮运过程的安全。

4 施工流程

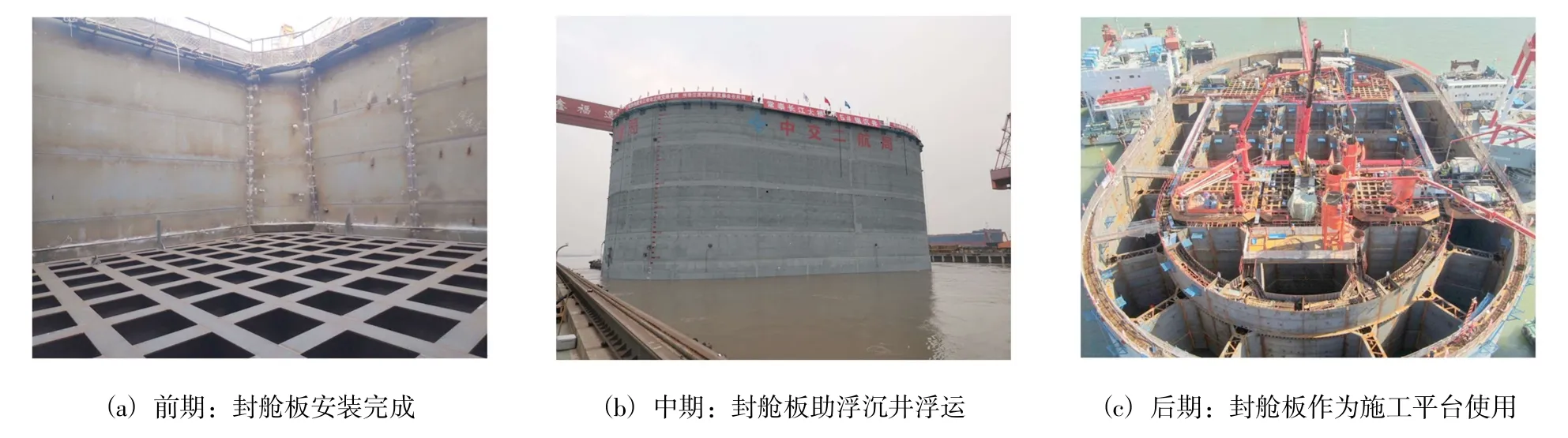

整个封舱板结构的使用可分为3步,首先是封舱板的加工及安装,其次是助浮沉井浮运,最后是封舱板的拆除及回收再利用。

首先加工封舱板,封舱板的加工全部由加工沉井的船厂完成。加工完成后,将封舱板按照井孔进行逐孔安装。待28个封舱全部安装完成后,在封舱板上设置连通器。在船坞注水前,需检查整个助浮结构的密封性。首先封闭连通器,在各舱内注水淹没角板并检查各舱舱底是否存在漏点。随后打开连通器排出舱内水后,修复以及消除漏点,并再次封闭连通器。船坞开始注水,随着进水增加沉井慢慢自浮,注水结束后,沉井整体吃水深度约5.97 m。随后将沉井在坞内静置12 h,再次排查舱内是否存在漏水情况。封舱板安装完成后如图3(a)所示。

图3 封舱板辅助施工图Fig.3 Auxiliary construction drawing of sealing board

确认满足浮运条件后,将沉井浮运出坞,在坞外码头处靠泊并拆除12个封舱板,拆除后沉井吃水深度约8.5 m,如图3(b)所示。沉井浮运至桥位后,打开连通器,隔舱进水直至与外侧水位齐平。此时,先割除角板与沉井井壁之间的连接焊缝。随后解开悬挂结构中的锚具,通过下放钢丝绳/精轧螺纹钢筋使封舱板在自重作用下下沉。待移动沉井至施工位置后进行后续施工,同时打捞回收封舱板。

沉井浮运至桥位后,由于封舱板数量的减少,降低了拆除工作的难度。封舱板拆除后,沉井处于自浮状态。将6块封舱板吊装至顶部固定,作为汽车吊作业平台,注水着床后,再将部分封舱板吊装至顶部固定,建成如图3(c)所示的汽车吊作业平台及夹壁混凝土浇筑施工平台,实现了封舱板的回收再利用,有效地节约了成本。

5 有限元分析计算

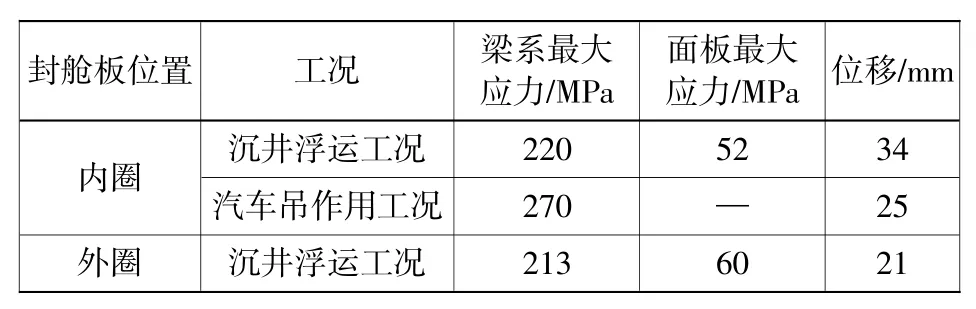

为了验证该封舱技术的有效性,采用有限元软件对封舱板进行受力计算。分别选取沉井内圈和外圈面积最大、承受最不利荷载的封舱板进行计算,封舱板四周梁系按照铰接方式进行模拟,考虑沉井浮运过程与后期作为施工平台两种工况进行计算。封舱板计算结果如表1所示。

表1 封舱板计算结果Table 1 calculation results of sealing board

沉井浮运时,内圈封舱板梁系最大应力的值为220 MPa,最大应力出现在整个结构的中部。应力整体呈现出由中心向四周逐渐减小的趋势。而面板处最大的应力为52 MPa,最大应力出现在面板边缘。应力整体呈现出由四周向中心先降低后增加的趋势,因面板四周的位移被限制住,产生了不协调的变形。整体结构最大位移为34 mm,与最大应力出现的位置对应。同理,外圈封舱板最大应力213 MPa及位移21 mm出现在跨中,但由于圆弧段的梁系布置比直线段的梁系布置间距要密,因此最大值的出现位置偏向直线段一侧。内圈封舱板后期作为施工平台使用时,最大应力为270 MPa,出现在汽车吊支点处,最大位移为25 mm,出现在汽车吊作用范围内。

综合来看,处于不同位置的封舱板在各工况下的最大应力为270 MPa,最大位移为34 mm。而封舱板梁系及盖板采用Q345B材料,其容许的强度及刚度均高于上述值,因此该分舱封底式封舱板满足工程需求,且符合规范要求[11]。

6 结语

本文依托常泰长江大桥5号墩沉井工程,开展了沉井浮运施工关键技术研究,得出以下结论:

1)采用各舱分块独立封底式封舱,单块制作、安装、拆除方便,可有效利用沉井主体结构加工船厂资源进行精确加工安装,浮运完成后开启连通器后水下拆除安全可靠,设置浮球标识打捞操作简单,可根据船坞及航道浮运条件调节封舱数量,调整吃水深度。与常规封舱板相比,提高了浮运安全性,增加了安装和拆除的便利性,节省了人工和工期。

2)采用封底形式,与封顶形式相比,降低了气密性要求。结构利用斜面锁紧作用进行止水,受力明确,安全可靠。同时设计了2道止水措施,渗水漏气路径短,可舱内注水和坞内注水两次检查封舱气密性,保障浮运安全。

3)封舱板根据各舱尺寸制作,浮运结束拆除回收后,可安装至沉井顶面重复利用,增大作业面提高工效,有效循环利用材料。作为施工平台节省了约300 t钢材,作为汽车吊作业平台满足了2台汽车吊同时吊装作业,节省了2台200 t全回转浮吊1个月的租赁费用,总共节约成本约600万元,有效降低了项目成本。