基于机器视觉技术的白车身尺寸在线测量场景研究与应用

董学羽 陈周生 聂嘉

摘 要:本文通过对车身在线尺寸测量的方法验证,对机器视觉测量技术的影响因子分析优化提高了系统测量精度,同时本技术具有柔性化、自动化、智能化及关键区域测量符合高节拍生产要求等优点,具备应用推广基础。

关键词:白车身 在线监控 机器视觉 尺寸测量

Abstract:In this paper, by verifying the method of online measurement of body size, the influence factor analysis of machine vision measurement technology improves the measurement accuracy of the system. At the same time, this technology has the advantages of flexibility, automation, intelligence and key area measurement in line with the requirements of high-speed production and has the basis of application and promotion.

Key words:body in white, online monitoring, machine vision, size measurement

1 背景介紹

随着市场汽车消费需求逐步向年轻化、个性化、智能网联化的产品转变,汽车从传统的代步工具逐步向智慧移动终端所发展,汽车行业为不断满足用户需求,制造模式也逐步向多品种、小批量、个性化定制的方向迈进,而无论产品如何变化,这些必基于高品质车身来满足安装及其功能实现,车身制造关键尺寸直接影响白车身的质量及其合格率。

(1)纵观汽车行业制造过程,普遍以抽检或离线测量作为质量控制手段,事后行为,频次少、效率低、问题追溯和定位困难。(2)在本公司,白车身的质量控制大致划分为离线测量、在线测量这2种模式,应用情况归纳如下。

离线三坐标测量方式:利用双悬臂三坐标对车身预设的测点进行测量,因其测量区域及测点数量多,速度慢,测量效率相对较低。

在线测量方式:利用蓝光或白光扫描技术,对白车身的测点进行趋势测量,若尺寸超差系统自动报警,此种方式测量效率高,但因其测量精度及系统累计误差等因素,仅能作为趋势判断。

2 技术方案

本文针对车身过程关键尺寸在线监测提出一套完整解决方案,包括如下内容如图1所示。

(1)设备尺寸链在线监测:对产线关键工装设备定位位置及其输送定位一致性、车型夹具定位切换接口、设备(图2)层级尺寸链进行在线监测。(2)车身关键测点在线监测:图3为车身测点区域是前大灯,发动机盖,翼子板,车门等重要的安装匹配区,此位置的制造尺寸精度影响整车前部的安装匹配。(3)测量方法:利用激光位移传感器对工装设备进行位置精度测量;利用3D双目结构光视觉系统对车身关键测点进行尺寸精度测量。(4)分析规则:根据产品GD&T公差标准进行上下极限偏差设定,超过此控制线及时报警;根据上下线阈值及以往测量经验,建立预警、报警区间,测点数据波动超差及异常主动预警提示相关区域关注;(5)效果呈现:在关键工位线旁、质量控制中心、车间区域设置相关可视化看板,对关联车身数据实时采集与效果呈现;对预警及报警信息,在APP、WEB端实时提醒,信息反馈到管理决策人与操作者。

3 影响因素分析与优化措施

将工况下关键装备尺寸链的定位精度实时监控,因关键工装设备定位精度相对稳定,仅作为准确锁定故障或异常波动位置、方便追溯的依据,本文不做重点介绍。

机器视觉技术应用在精度测量领域的成熟度相对不高,且系统数据采集的精度是影响系统判断效果的关键,其数据采集准确性、精度高低、稳定性、分辨率、数据算法、标定方法等都直接影响测量精度及使用效果,因此本文针对视觉系统与激光跟踪仪进行测试精度对比。

3.1 数据对比分析

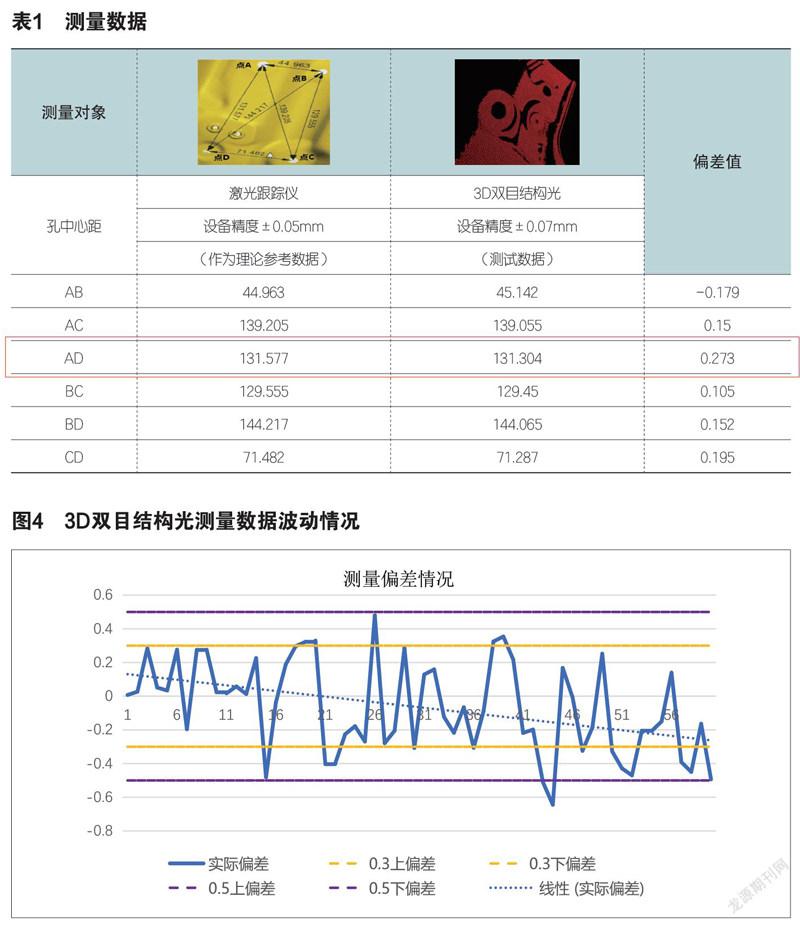

将两种测量方法进行对比,取100次测量平均值,测量数据如下表1,3D双目结构光相对激光跟踪仪的测量最大偏差有0.273mm。

同时,对同一组孔中心距进行测量,对3D双目结构光测量的100组数据进行可靠性分析,其趋势如下图4所示。

3.2 影响因素与优化措施

(a)测量距离优化;待测表面与相机的测量距离越小则精度越高、拍摄范围缩小,反之亦然[1],通过减少测量距离提升精度。

(b)测量角度优化;检查仿真环境相机与待测表面的法相夹角有20°以上,调整机器人带相机拍摄时的工作角度,控制到10°以内。

(c)标定方法优化:在零部件测量中,我们选择了转换为世界坐标来达到未失真的测量[2]。利用标定板预先将相机标定好,现场仅需手眼标定将视觉系统坐标原点与工具侧机器人坐标原点拟合,手眼标定化繁为简不走复杂的轨迹只走简单不同角度的12点平移标定实现,为降低系统误差,多次标定取平均值并以激光跟踪仪论证系统测量精度来确定标定精度。

(d)点云算法优化:3D相机采用多频插补相位法来构建高精度点云,假设投影三组(i=1,2,3)光栅图像,每组四幅光栅图像,对应的光强分别为:

I1(u,v,σk)=B(u,v)+T(u,v)cos(φi(u,v))

I2(u,v,σk)=B(u,v)+T(u,v)sin(φi(u,v))

I3(u,v,σk)=B(u,v)+T(u,v)cos(φi(u,v))

I4(u,v,σk)=B(u,v)+T(u,v)sin(φi(u,v))

其中,I为光强函数,B表示背景光强,T表示条纹的调制幅值,φi(u,v)表示(u,v)点对应的相位值,σk表示相位值,聯立以上方程,可解出(x,y)处的四个相位:

相位连接得到最终的相位ρ

其中c1=285,c2=430,c3=280,λ1=10,λ2=11,λ3=12,通过最终的相位ρ和三角测量原理即可计算图像点(u,v)的空间坐标(X,Y,Z)。

通过提升相机分辨率从130W至500W,缩小测量视野范围至50mmx50mm,从而提高点云的稠密度且精度可达0.02mm。为应对复杂表面的零件,特别是光泽和无光泽共存的场景,采用了打2组不同级别亮度的结构光和对应不同相机曝光来提高点云的稠密度和完整性。针对噪声采用了KD-Tree和随机一致性滤波进行降噪处理。

(e)相机曝光调整:图像边缘在增加合理波段的滤光片后,相机的图像稳定性较高,图像的边缘也相对稳定,因此只需调好适当的相机曝光即可,算法边缘本身无需优化。另外目前图像的边缘测量算法在定位测量中仅占据较少的权重,对算法的稳定性没有关键的影响。算法上采用多重曝光方式生成高动态图像,首先拍摄8张不同曝光图像,如下图5所示。

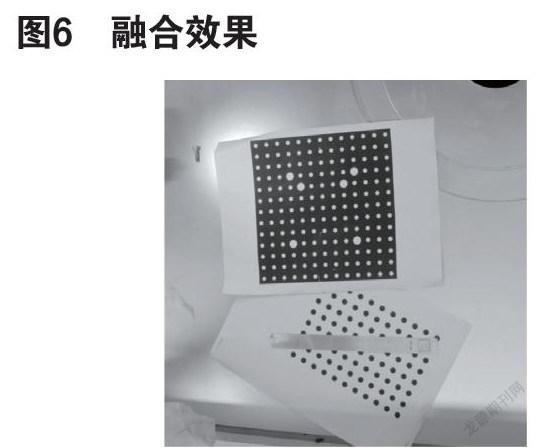

为了恢复整个场景的高动态范围辐照,将所有多曝光LDR像素用于辐照求取。将所有LDR中的像素由灰度值转为辐照值,再把相同像素位置的辐照值相加,相同像素位置的权重相加,通过指数函数exp求得最终HDRI对应像素位置的辐照值。融合效果如下图6所示:物理上增加合理波段的滤光片和偏振片,提高边缘质量以及抗光照变化和抑制反光的能力,因此调好适当的相机曝光即可。

4 效果评价

综合上述的优化措施,改进前系统的测量精度在±0.3mm以内的水平仅有91%,通过优化措施实施验证后,测量精度在0.3mm以内的水平提升至100%;对比数据如表2所示。

本文通过对车身在线尺寸测量的方法验证,对机器视觉测量技术的影响因子分析优化,系统测量精度有效提升至±0.3mm以内,具备应用推广基础。本技术具备柔性化、自动化、智能化及关键区域测量符合高节拍生产要求等优点,不仅能测量车身关键区域尺寸,而且对车身尺寸变化趋势进行统计预测,同时对快速排查追溯问题原因提供依据,尺寸超差报警,异常波动阀值预警功能,能够及时为工艺改进及问题快速响应提供依据,此方法具有推广价值,符合未来车身制造的发展趋势与需求。

参考文献:

[1]莫之剑,范彦斌,全燕鸣. 基于机器视觉产品尺寸在线测量的实践研究[J]. 佛山科学技术学院学报(自然科学版),2006,24(1):25-28. DOI:10.3969/j.issn.1008-0171.2006.01.007.

[2]鄢国林,付军,杨亚宁. 基于机器视觉的零部件尺寸测量技术[J]. 科技创新与应用,2013(32):112-112.

作者简介

董学羽:(1988—),男,黑龙江省绥化人,工程师、本科,主要从事车身制造领域,焊装生产线焊接关键技术、总拼装备关键技术,制造系统数字化转型与创新应用研究等工作。

陈周生:男,高级工程师,本科学位。研究方向:车身制造领域技术开发、制造系统数字化。

聂 嘉:(1994—),男,重庆人,工程师,本科学位。研究方向:工业自动化控制,制造系统数字化。