新型超高分子量聚乙烯防弹膜材料研究进展

付 杰,李伟萍,黄献聪,来 悦,刘晓林,马 天

(1.军事科学院 系统工程研究院 军需工程技术研究所,北京 100010;2.北京化工大学 化学工程学院,北京 100029)

0 引 言

随着现代战争的发展,个体防护装备和车辆装甲防护等越来越追求高性能和轻量化,因此对防护材料提出了更高的要求。国内外应用的防护材料主要以高性能纤维为主,如芳纶纤维[1]、超高分子量聚乙烯纤维(UHMWPE fiber)[2-3]以及碳纤维等[4]。近年来,又出现了一种以高度取向的超高分子量聚乙烯条带(UHMWPE tape)为基础材料,经铺层、热压复合制备而成的新型防弹材料——超高分子量聚乙烯膜(UHMWPE film)[5]材料。2009年荷兰帝斯曼公司(DSM)推出商品牌号为BT10的新型超高分子量聚乙烯防弹膜(Bullet-proof UHMWPE film)[6]材料,因该材料具有优良的力学性能,且生产工艺简便、成本较低,很快引起各国研究人员的关注。之后,日本帝人公司(Teijin)和美国杜邦公司(Dupont)也相继研发同类产品,分别推出了牌号为Endumax和Tensylon的防弹膜材料[7],中国2015年以来也开发出类似的防弹膜材料产品。

UHMWPE film作为一种新型防弹材料,其制备工艺与传统UHMWPE fiber凝胶纺丝不同[8-11],它采用固态加工工艺,具有优异的力学性能以及独特的条带结构,进而在防弹性能以及防弹机理方面都有其独特之处。本文在介绍UHMWPE film制备工艺和结构性能特点的基础上,对其防弹性能和防弹机理的研究进展进行综述,以期为该材料未来的自主研发及在军警防弹装备上的应用提供参考。

1 UHMWPE film的制备工艺

传统超高分子量聚乙烯凝胶纺丝工艺需要将超高分子量聚乙烯粉体(UHMWPE powder)溶解于有机溶剂(如石蜡油、矿物油、十氢萘等),然后经过喷丝、凝固、溶剂萃取、高倍拉伸等工序制备成UHMWPE fiber[12-13]。有机溶剂的使用不仅污染环境还会产生溶剂残留,溶剂残留不利于纤维内部大分子的结晶及取向,同时还降低分子链间的次价力和缠结点密度,使大分子链的松弛活化能降低,活动性增加。在承受张力,尤其是在高温下拉伸时会发生大量相对滑移[14-15],使UHMWPE fiber蠕变过大、断裂伸长率过高,导致UHMWPE fiber的拉伸强度和拉伸模量无法进一步提高。

UHMWPE film采用固态加工工艺,加工过程中不使用有机溶剂,避免了溶剂残留,减少了环境污染,使UHMWPE film的综合性能得到进一步提升,为突破传统凝胶纺丝工艺生产UHMWPE fiber(即UHMWPE材料)的性能瓶颈提供了可能。该工艺主要包括解缠UHMWPE powder的合成、UHMWPE tape的拉伸制备以及UHMWPE film的热压复合3个关键环节。

1.1 解缠UHMWPE powder的合成

解缠UHMWPE powder采用直接控制聚合(Direct Controlled Synthesis)工艺技术制备,该聚合工艺是固态加工工艺制备UHMWPE film的先决条件。RASTOGI[16]、FERREIRA[17]等通过甲苯、乙烯、单胺氧化酶(MAO)、催化剂、酸化甲醇在耐热玻璃(Pyrex)反应器中采用直接控制聚合工艺制备了更高结晶度(75%)的解缠UHMWPE powder,由该解缠UHMWPE powder制备的UHMWPE film具有较高的拉伸模量(165 GPa)和拉伸强度(2.2 GPa)以及更高的结晶度(95%)。

1.2 UHMWPE tape的拉伸制备

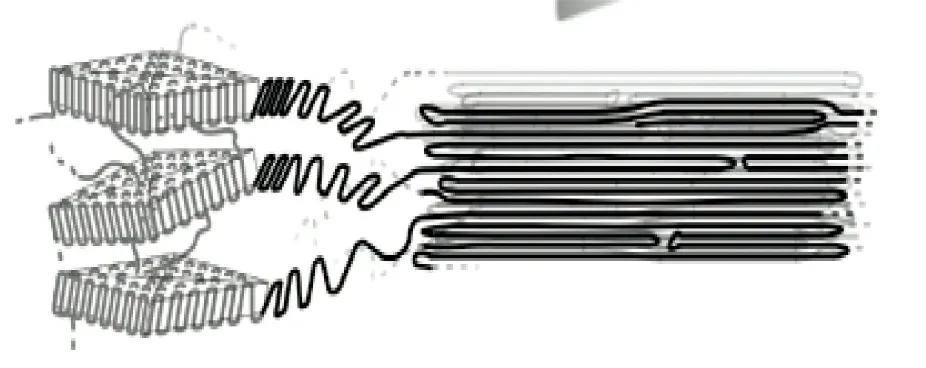

UHMWPE tape的制备主要包括固态挤出和超倍拉伸两步工艺。其中固态挤出工艺是将UHMWPE powder在略低于其熔点的温度(130 ℃~136 ℃)下轧制得到矩形UHMWPE板条,主要使解缠UHMWPE powder在无溶剂条件下压实和成型[18];超倍拉伸工艺是在略高于UHMWPE powder熔点的温度(140 ℃~158 ℃)下将UHMWPE板条逐步拉伸,最终得到高拉伸比(100∶1~400∶1)的UHMWPE tape。目前UHMWPE tape的宽度为120~250 mm、厚度为0.1~0.2 mm[18]。这一步使得UHMWPE大分子折叠链得以伸直(见图1),拉伸比越大,则UHMWPE tape的拉伸强度和拉伸模量越高,是提高其力学性能的关键环节。WEEDON[18]、HARDING[19]利用轧辊将解缠UHMWPE powder挤压延展,然后超倍拉伸得到拉伸比为100∶1~180∶1的UHMWPE tape; OZERIN[20]、MAKSIMKIN[21]等的研究表明,当拉伸比提升到250∶1~400∶1时,UHMWPE tape的拉伸模量可达120~200 GPa,拉伸强度达2.5 GPa ~5.0 GPa。

图 1 超倍拉伸过程中UHMWPE大分子折叠链伸直变化[16]Fig.1 Straightening changes of folded chains of UHMWPE macromolecules during super stretching

传统纤维增强复合防弹材料通常由高强、高模纤维机织物(图2(a)、(b))与预浸料或单向层无纬布(UD,图2(c))复合加工而成[22]。UHMWPE film则是通过UHMWPE tape热压复合制备而成,主要有以下2种方法:

1) 此方法与UD布制备过程相似,在UHMWPE tape表面涂覆一层胶黏剂,然后按0°/90°正交铺叠、热压复合,得到一种具有类似于UD布单向正交铺层结构的UHMWPE film,见图2(d)。日本Teijin公司的产品Endumax和美国Dupont公司的产品Tensylon便是采用此种方法制备而成的2款UHMWPE film[23-24]。单片窄幅UHMWPE tape通常在120 mm左右,生产一定幅宽片材时所需UHMWPE tape数量将远远小于纤维数量。UHMWPE tape宽度的提升减少了UHMWPE film在同一平面内的接头与接缝,从而提高了UHMWPE film结构的整体性及性能的均一性,提升了其抗冲击性能。

(a) 斜纹机织物 (b) 平纹机织物

2) 此方法则是将UHMWPE tape制成类似于机织物的结构,无需使用胶黏剂,即UHMWPE film中除了UHMWPE外无任何其他组分,荷兰DSM的产品BT10 film[25]便是采用该方法制备而成,具有类平纹编织结构,见图2(e)。传统纤维增强复合防弹材料因“结节点”过多导致弹道冲击传导性差,纤维强度和模量利用率低;同时胶黏剂使用量过高制约了其防弹制品性能的进一步提升[26-27]。UHMWPE tape具有一定的宽度(120~250 mm),“结节点”效应会大大减弱,材料的力学性能保持率较高,产品性能得以提升;同时UHMWPE film制备工艺不需要使用胶黏剂,避免了传统纤维增强复合防弹材料中胶黏剂使用量过高对防弹性能的负面影响。

2 UHMWPE film的基本性能

2.1 力学性能

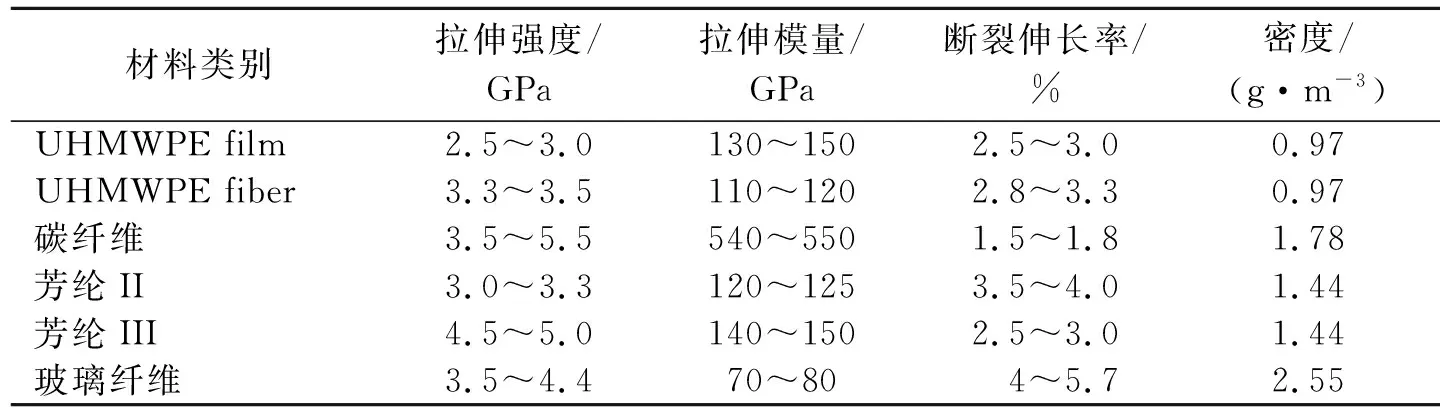

表1是 UHMWPE film 与其他常见防弹材料的力学性能对比[7,22,28]。从表1可以看出,UHMWPE film的拉伸强度为 2.5~3.0 GPa,略低于其他常用防弹材料,但其拉伸模量可达 150 GPa,是目前最接近 UHMWPE 材料拉伸膜量理论估算值 (180 GPa~340 GPa) 的材料[29];UHMWPE film 的断裂伸长率较小,为2.5%~3.0%,受冲击时拉伸变形更小,有利于减小弹击后靶板背面的凹陷深度;UHMWPE film 密度仅为0.97 g/m3,约为碳纤维的50%、芳纶II的67%、玻璃纤维的38%,使得UHMWPE film 在减轻制品质量方面具有更大的潜力。

表 1 各种防弹材料力学性能对比

2.2 耐紫外和耐热性能

日本Teijin公司对其生产的Enduamx film产品基本构成(UHMWPE tape)的耐紫外和耐热性能进行了测试。图3(a)为UHMWPE tape、UHMWPE fiber和对位芳纶纤维在不加保护的情况下直接置于室外进行自然环境曝露一年的强度保持率测试结果[7],可见芳纶II纤维的强度保持率约为12%,抗紫外性能差;UHMWPE fiber强度保持率也不足45%,而UHMWPE tape强度保持率高达65%。UHMWPE与芳纶II之间的耐紫外性能的差异与UHMWPE分子结构中的C—C键键能(332 J/mol)远大于芳纶II分子结构中的C—N键键能(305 J/mol)密切相关[28];UHMWPE tape与UHMWPE fiber耐紫外性能也存在差别,可能与其结构形式不同有关,tape中暴露于紫外光下的分子链数量相对小于fiber,受损伤分子链数量便更少,强度保持率更高。因此,UHMWPE tape耐紫外性能更加优良,更有利于防护装备在自然条件下的长期使用。

UHMWPE tape的拉伸模量和破坏强度受温度影响变化如图3(b)所示。可见UHMWPE tape的拉伸模量和破坏强度在较高温度(100 ℃)时下降严重,不到常温(25 ℃)拉伸模量和断裂强度的50%,严重影响其防弹性能;但UHMWPE tape在低温下不会发生脆性变化,在-100 ℃时仍然具有很高的拉伸模量和破坏强度,表明UHMWPE tape低温下性能良好。

(a) 耐紫外性能

2.3 耐化学性能和耐磨性能

UHMWPE分子内碳原子和氢原子通过共价键连接,碳骨架为最稳定构象的全反式锯齿状结构[30],所以UHMWPE film具有良好的耐化学品腐蚀性能,能抵抗质量分数为30%的氢氧化钠和90%的硫酸的侵蚀[31];UHMWPE film几乎不吸收水(常温下浸水24 h,吸水率小于1%),可以在潮湿环境中长期使用而不发生性能改变[30];并且HMWPE film具有较好的耐磨性能(砂浆磨耗指数为0.35%),可为复杂环境中装备的可靠性提供保证[30]。

3 防弹性能及防弹机理

3.1 防弹性能

用纤维材料制备防弹复合材料时,其防弹性能可用防弹效能系数U*来评价。U*这一经验参数由CUNIFF[32]在20世纪90年代针对纤维增强复合材料提出,通常采用(U*)1/3表征,其计算公式为

(1)

式中:σ为纤维拉伸强度, MPa;ε为纤维拉伸断裂伸长率, %;ρ为纤维密度, g/cm3;E为纤维的拉伸模量, MPa。

可将UHMWPE tape视为具有异形截面的纤维,借用防弹效能系数U*对其进行评价(U*越大,防弹性能越优)。采用表1数据,经计算得到6种材料的(U*)1/3值(计算结果最大值)。发现较于其他3种材料(碳纤维为787.7 m/s,芳纶II为753.0 m/s,芳纶III为810.0 m/s,玻璃纤维为650.6 m/s),2种UHMWPE材料(U*)1/3值更高(UHMWPE film为850.6 m/s,UHMWPE fiber为871.6 m/s),防弹性能更加优良,且UHMWPE film(U*)1/3值与UHMWPE fiber(U*)1/3值(最优值)相近。由式(1)可知,纤维增强复合材料的防弹性能与纤维的拉伸强度、拉伸断裂伸长率以及拉伸模量的平方根成正比,而与纤维的密度成反比。纤维的拉伸强度越高、拉伸断裂伸长率越大,则纤维发生拉伸变形直至断裂时所能吸收的能量就越大,但实际应用中会避免拉伸断裂伸长率过大而引起非贯穿性损伤;纤维的拉伸模量越高,材料所具有的声速越高[33-34],即弹道冲击能量会以更快的速度沿着纤维轴向传播,有利于能量耗散。由此可见,UHMWPE film在拉伸强度、拉伸模量以及拉伸断裂伸长率等方面具有独特的性能优势,具有良好的防弹潜力。

对材料防弹性能的分析,还会采用国际通行的V50值和比能量吸收值(SEA)进行评价[35-36]。其中,V50值是指在弹道测试时对一定面密度的靶板贯穿概率为50%时的弹丸入射速度;SEA值为单位面密度材料所吸收的能量,SEA值越高,说明其防弹效果越好[37-38]。同时也可以通过测试靶板经弹击后的靶凹陷深度来判断材料抵抗非贯穿性损伤的性能。

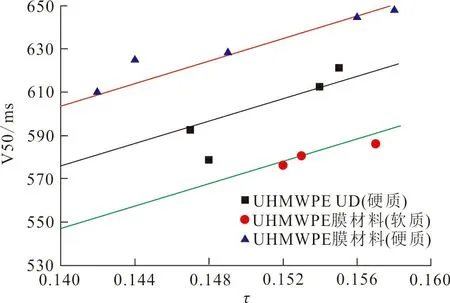

文献[39-40]研究了胶黏剂种类对制备UHMWPE film(Tensylon)层合板防弹性能的影响,将聚酰胺、聚烯烃、聚氨酯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物和聚苯乙烯-异戊二烯共聚物等胶黏剂分别在1 MPa和20 MPa 2种压力下与Tensylon film复合制备层合板(面密度为4 kg/m2,胶黏剂含量为10%),对比了其对1.1 g标准拟破片的防弹性能。V50值数据表明,使用聚酰胺、聚烯烃和乙烯-醋酸乙烯共聚物3种胶黏剂在成型压力为20 MPa时制备的Tensylon film层合板具有较好的防弹性能,V50值可达665 m/s。SINGLETARY等采用0.26 g模拟破片对UHMWPE film(Tensylon)和UHMWPE UD布(Dyneema)制备的靶板(软质、硬质)进行了V50值测试,结果如图4所示[41]。图4中,Г为靶板面密度与破片作用面密度(破片质量/破片入射面积)之比。可以看出3种材料的V50值均随Г的增大而增大;UHMWPE film软质靶板的V50值低于UHMWPE UD硬质靶板,但UHMWPE film硬质靶板的V50值较UHMWPE UD布硬质靶板更高。SINGLETARY认为UHMWPE film与传统UHMWPE UD布相比,抗剪切性能更优异,胶黏剂含量更低,有效增强相含量更高,因此UHMWPE film硬质靶板抗侵彻性能更优良。

图 4 UHMWPE膜材料与UD布V50值对比Fig.4 V50 comparison between UHMWPE film and UD

对于个体防护装备应用,除了要分析防弹材料的抗侵彻能力,还要关注其抵抗非贯穿性损伤的能力。FREITAS等采用9 mm全金属外壳弹丸对UHMWPE film以及其他材料制备的硬质防弹板(面密度为5.0 kg/m2)进行弹击实验,鉴证靶平均凹陷深度,结果如图5所示[42]。可以发现2款UHMWPE film(Tensylon HTBD和Tensylon HSBD)的靶平均凹陷深度为所有测试材料中最小(<15 mm),说明UHMWPE film抵抗变形能力较强,防护弹击所致非贯穿性损伤性能优良。

图 5 多种防弹材料弹击凹陷深度Fig.5 Bouncing depression depth of multiple bullet-proof materials

研究人员还对UHMWPE film混杂层合板的防弹性能进行了研究。LYONS等制备了BT10 film层合板、HB50 UD布层合板以及二者混杂层合板,通过直径为8 mm的钢球侵彻实验发现二者混杂层合板结构(BT10/HB50/BT10)抗侵彻性能最佳,面密度为7.8 kg/m2时,V50值为1 025 m/s,SEA值为275.1 Jm2/kg[43]。REDDY等利用Tensylon film和Dyneema HB50 UD布以不同的混杂比例制备了厚度为20 mm的层合板,采用7.62×39 mm的低碳钢芯弹丸以730 m/s的速度对层合板进行冲击。结果发现,以50% Tensylon film为迎弹面,50% Dyneema UD布为背弹面的混杂层合板拥有最大能量吸收值(2 200 J)、最小鉴证靶凹陷深度(34.2 mm)和最优背部形变恢复能力(12.4 mm,64%)[44]。

3.2 防弹机理

有关UHMWPE film防弹机理研究目前尚不够深入,主要包括UHMWPE film失效机制、能量耗散方式以及对防弹层合板结构设计的影响等。

O′MASTA等采用直径为12 mm的钢球对DSM公司的BT10 film软质靶片在边界约束条件下的失效机制进行了研究。发现其主要失效机制是将侵彻厚度方向的纵向压缩应力转换为水平方向UHMWPE tape的横向拉伸应力。在侵彻初期,弹丸速度较快,纵向压缩应力无法充分转换为横向拉伸应力,主要以剪切应力形式体现,见图6(a);而在侵彻后期,纵向压缩应力可以充分转换为横向拉伸应力,出现了大量的拉伸断裂现象,见图6(b)[45-46]。

(a) 侵彻初期

ALIL等采用7.62 mm× 39 mm全金属被甲弹(FMJ)对Dupont公司生产的UHMWPE film(Tensylon)硬质层合板进行了弹击实验,以8 mm厚的薄钢板分别作迎弹面和背弹面,对比了实验测试数据与理论预测结果。发现背弹面为钢板会使UHMWPE film层合板弹丸贯穿率增大4%,而迎弹面采用钢板会使UHMWPE film层合板弹丸贯穿概率减小25%[47]。这是因为钢板作为迎弹面可以将弹丸冲击能量从剪切波形式转变成热量及压缩波形式传播扩散;而钢板作为背弹面,降低了UHMWPE film层合板的拉伸变形,弹丸冲击能量主要以剪切、压缩变形的方式耗散,而材料以剪切失效的方式吸能有限,因此贯穿概率增大。实验表明,提高UHMWPE film层合板的迎弹面刚度可以提升其防弹性能。

ALIL和NGUYEN等对未经热压复合的Tensylon film软质靶片进行了弹击测试。将弹击后靶片层层剥离分析弹孔形貌,更加清楚地揭示弹丸侵彻过程。发现Tensylon film靶片在厚度方向上存在渐进侵彻机制,大致分为剪切冲塞和胀形2个阶段[47-49]。Tensylon film在剪切冲塞阶段出现了U形变形(见图7),ALIL认为U形变形的出现主要是Tensylon film平面内剪切声速的传播小于弹丸的侵彻速度,导致Tensylon film剪切变形主要集中于弹丸附近,因此形成冲塞。胀形阶段主要为靶片背弹面未失效的film在应力波作用下发生拉伸变形,向后突出形成“鼓包”,这一部分Tensylon film没有完全断裂,受力时间最长,发生位移最大,为主要的能量吸收耗散方式。

图 7 UHMWPE膜材料与纤维防弹复合材料失效机制Fig.7 Failure mechanism of UHMWPE film and fiber bullet-proof composite

上述研究成果为未来UHMWPE film防弹层合板防弹的研制提供了参考,在层合板的迎弹面应采用刚度较高的材料来抵抗压应力和剪切应力,从而降低弹丸的侵彻速度;在层合板厚度方向的中间部位应用较小层间剪切强度的材料,以促进分层,有助于层合板背弹面材料的充分拉伸变形;层合板背弹面材料则选择抗拉伸变形能力好的材料,通过材料的拉伸变形失效,吸收大量能量。

4 UHMWPE film应用

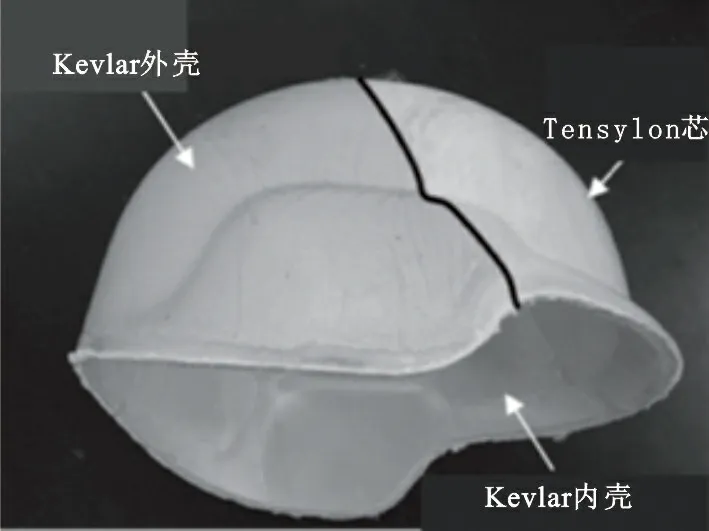

UHMWPE film可用于制作防弹衣、防弹头盔以及防弹插板等个体防护装备,在提高防弹性能的同时,减轻装备质量。如Dupont公司提出采用Tensylon film为“芯”,凯夫拉纤维织物为“内外壳”,制备“三明治”结构的混杂防弹头盔,采用9 mm弹丸进行冲击实验,发现该混杂头盔鼓包变形高度仅为11 mm~15 mm,防弹性能可与质量为自身130%的芳纶纤维头盔相媲美,见图8[41]。

图 8 Tensylon薄膜复合材料头盔Fig.8 Tensylon film composite helmet

UHMWPE film也可以用于装甲车辆和直升机等装甲防护领域,因具有质量轻、整体加工性好以及便于裁剪等特点,可更好地满足装甲车辆和直升机,质量轻、灵活性高和作战能力强的防护要求。如土耳其装甲车辆生产商FNSS生产的8×8“PARS”两栖装甲车辆,以荷兰DSM公司的BT10 film作为装甲车辆的防弹衬板,在保证装甲车辆防护性能的同时,降低车身30%左右的质量[50]。

5 结论与展望

新型UHMWPE film以高度取向UHMWPE tape为结构基础,与传统纤维增强复合防弹材料相比有以下几大优势:

1) 通过无溶剂法(固态加工工艺)制备,为突破传统凝胶纺丝工艺生产UHMWPE fiber的性能瓶颈提供了可能;

2) 膜材料结构整体性好,力学性能及耐紫外、耐化学腐蚀等性能优良;

3)防弹性能优异,与其他材料进行混杂复合,防弹性能可进一步提升。

虽然UHMWPE film表现出了优异的性能,但是尚存在以下问题:

1) 对UHMWPE tape制备过程中微观结构(大分子结构等)的变化研究尚不深入,影响其性能的进一步提升;

2) 对UHMWPE film制备工艺研究不够清晰,如UHMWPE tape宽度尚小,导致UHMWPE film内结节点尚多,无法充分发挥UHMWPE tape的性能优势;

3) 对UHMWPE film防弹性能及防弹机理研究不够透彻,使UHMWPE film制备成防护材料时性能未达到最佳。

总之,新型UHMWPE film在防护领域具有很好的应用前景,但尚存在不足之处,未来应继续针对其存在的问题进行深入的研究,使新型UHMWPE film的综合性能得到进一步提升。