燃煤电厂输灰系统全负荷自适应节能优化技术研究及应用

张美锋 周高盛 蒋潇甫 黄 腾 陈献春 林 宇 程保新 滕凤贵

(1.福建华电可门发电有限公司,福建 福州 350512;2.国网福建省电力有限公司电力科学研究院,福建 福州 350007)

当前,火力发电机组的负荷率普遍不高,距离满负荷还有较大的空间。但是,输灰系统大都保持在其对应设计煤种满负荷时的设计工况下运行,只能以最大功率输出,特别是在中低负荷区间,输灰效能比低、灵活性差,增加了机组厂用电率,降低了机组整体经济性。因此,有必要研究开发全负荷、及时准确地跟踪锅炉灰负荷率的技术而实现输灰系统节能自适应自动控制。

一些电厂节能方案采用停运部分输灰空压机节能,在输灰系统正常运行的前提下停运部分输灰空压机,做出机组负荷和输灰空压机运行数量的曲线,达到节能目的。停运部分输灰空压机的同时还可以停运对应的空气干燥机[1]。一些电厂采用输灰系统料位自动控制方式,自动程序启动条件是除尘器灰斗中高料位信号发出,结束条件是低料位号发出,解决了灰斗无料下灰输灰空转,对压缩空气的浪费[2]。停运部分空压机当前仅限人为判断空压机负载适时启停空压机,尚未对输灰系统及空压机系统控制逻辑进行优化,各电厂空压机及输灰系统设备性能与状态不同,运行操作水平不一致,大范围推广空间不大。利用除尘器灰斗高低料位信号来进行输灰系统启停逻辑判断,受限于料位计信号可靠性和准确度,容易发生故障,导致输灰系统瘫痪。

对输灰系统各输灰管线运行过程中的输灰压力进行统计分析,发现机组各输灰管线输灰压力累计值高低不均匀;同时,各输灰管线输灰周期时间等参数不能随机组负荷和锅炉出灰量进行实时调整,输灰系统压缩空气利用率较低,灵活性较差,未设计实时自动调整系统,具有较大的改进空间。气力输灰设备耗费了大量电能,对其进行节能方法分析对发电行业节能增效具有重要意义。

1 设备概况

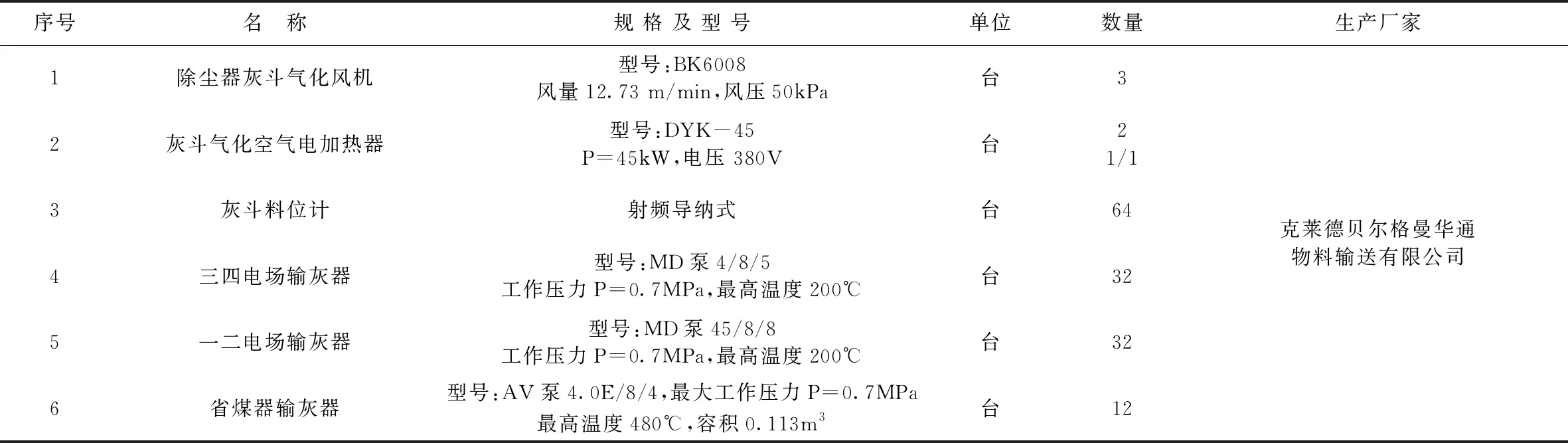

除灰系统采用正压浓相气力除灰系统,输灰系统设备规范见表1。

表1 输灰系统设备规范

2 输灰系统优化调整前试验

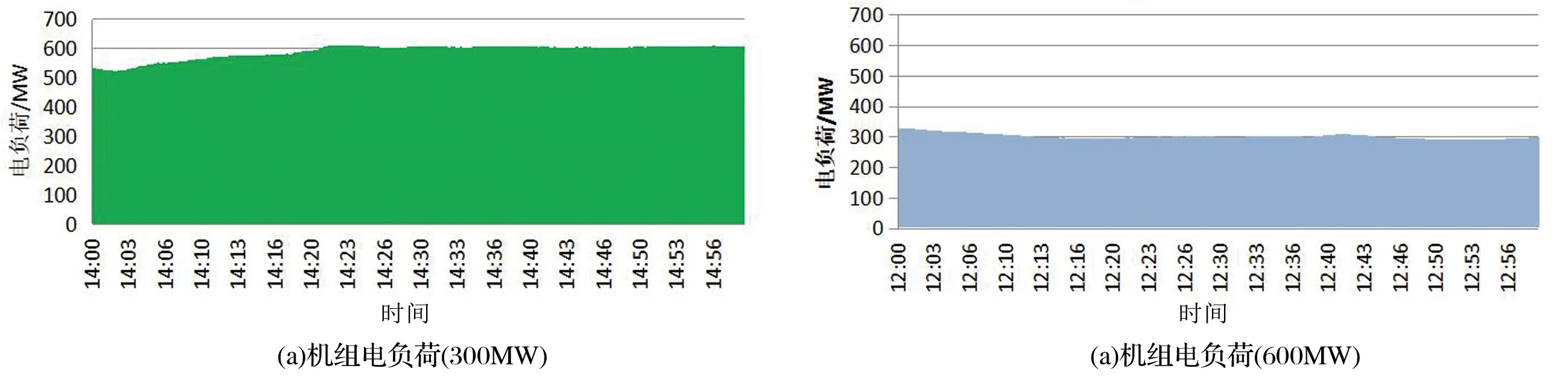

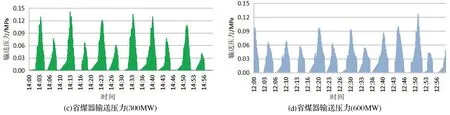

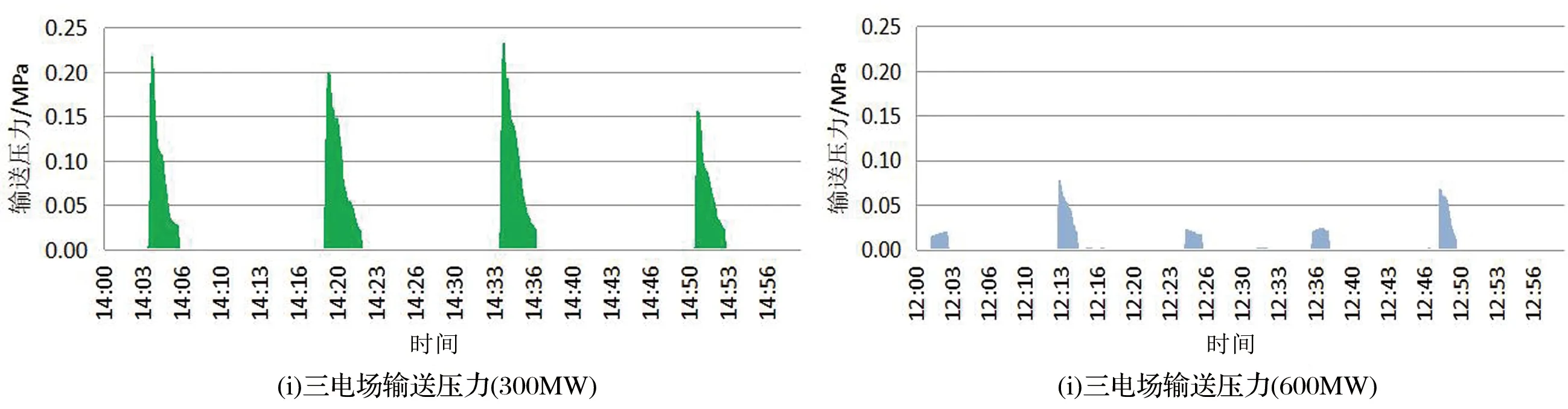

调整前在试验煤种和循环周期设置下,在SIS系统或脱硫控制系统采集当前满负荷和中低负荷输灰系统输灰压力和循环周期时间特性参数,分析研究输灰特性。600MW、300MW负荷工况省煤器及各电场输灰压力曲线见图1,每周期输灰量越大,周期内输灰压力累积面积越大。可以明显看出,随着负荷的降低,省煤器和一电场输灰压力变化不明显,而二、三、四电场输送灰量降低,输灰压力明显降低,可以降低输送频次,节约输送气耗。

图1 输灰系统各电场输灰压力曲线

3 输灰系统优化调整试验

开展典型负荷、不同灰量系统的循环周期时间手动控制调整试验。

根据不同的煤种和电除尘不同电场参数组合方式,对输灰系统各个电场循环周期时间进行控制优化,确定不同负荷工况条件下输灰系统最佳的时间参数,为输灰系统的智能优化控制提供技术参考。当前运行状态,特别是中低负荷运行工况下优化空间较大,通过提高省煤器及各电场循环周期的方式,达到减少输送次数,提高压缩空气利用率的目的,在满足输灰空压机出口母管压力条件和输灰系统正常运行的前提下,减小输灰空压机出力甚至停运部分输灰空压机,达到节能的目的。

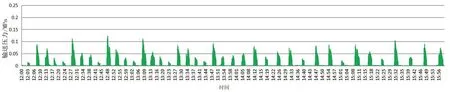

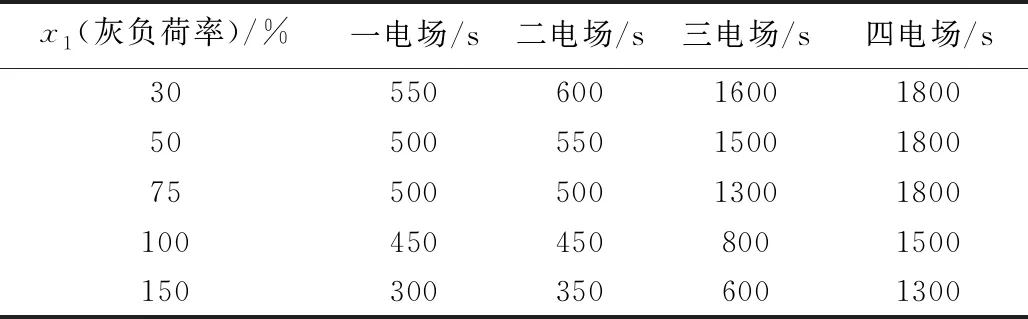

首先开展600MW、450MW、300MW典型负荷的循环周期时间手动控制调整试验,循环周期时间控制参数见表2,每次调整后观察20~30 min,分析输灰压力曲线,在保证输灰系统不堵灰、正常运行的前提下,掌握输灰系统循环周期时间、输灰压力等运行特性,确定不同负荷工况条件下输灰系统最佳的时间参数,为输灰系统的节能自适应自动优化控制提供技术参考。

表2 输灰循环周期时间控制参数 单位:s

试验结果表明,当前运行状态特别是中低负荷运行工况下优化空间较大,通过提高省煤器及各电场循环周期的方式,达到减少输送次数,提高压缩空气利用率的目的。

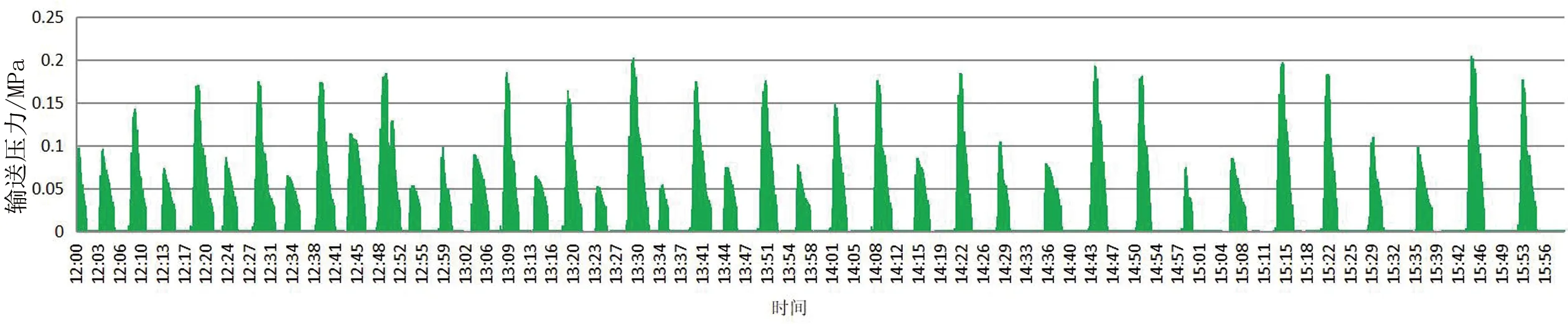

在保证输灰系统不堵灰、正常运行的前提下,手动调整各电场的循环周期时间,观察各电厂输灰波形变化,以300MW工况为例,一电场、二电场输灰压力波形图见图2和图3。随着循环周期时间的增加,相邻输灰波形的间隔相应拉长,同时输灰波形面积呈现一定程度的规律性,频繁输灰的情况得到缓解,试验期间机组各系统运行正常、稳定,输灰系统没有出现积灰、堵灰的情况。

图2 300MW工况调整前后一电场输灰压力波形图

图3 300MW工况调整前后二电场输灰压力波形图

图4为300MW工况省煤器和各电场输灰波形压力累积值(即输灰波形的面积)在循环周期时间拉长(各电场输灰压力累积值间隔拉大)后的统计图。从图中可以看出,随着循环周期时间的增加,输灰波形压力累积值趋于稳定、均匀,空压机出口母管压力能满足当前状态下正常输灰,空压机变加载幅度减小,体现了当前输灰系统运行有一定的节能空间。

图4 300MW工况空压机出口母管压力与电场输灰波形压力累积值

4 输灰系统全负荷节能自动控制研究

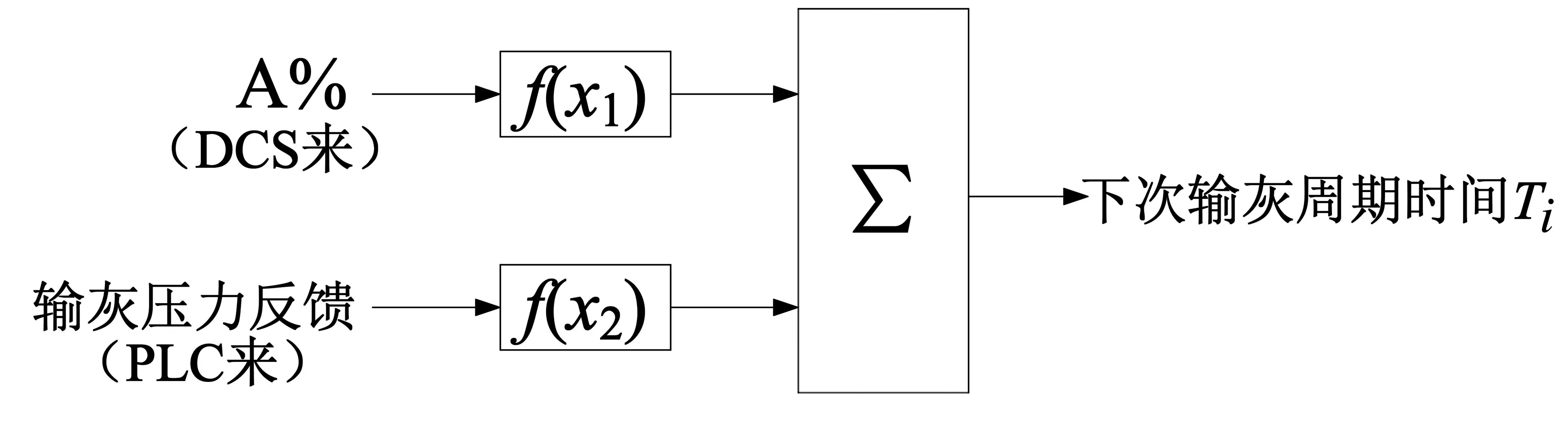

经上述试验数据分析得出输灰系统各个负荷区间最佳循环周期时间如表3所示,将优化结果应用到输灰系统PLC自动控制系统中。在输灰PLC增加输灰循环时间计算逻辑如图5所示。

图5 某电场输灰循环时间计算逻辑

表3 各个负荷区间最佳循环周期时间f(x1)推荐值

根据当前每台磨煤机的煤量确定其对应煤种灰分的权重,再根据当前入炉煤的总量和总灰分计算出当前锅炉产生的总灰量。根据已有的煤质特性参数和当前锅炉产生的总灰量,建立锅炉灰负荷率(A%)特性参数,作为输灰系统节能自动优化控制的前馈控制。

以锅炉灰负荷率—输灰周期时间函数(分段函数)f(x1)作为下周期输灰循环时间主调,以输灰压力反馈—输灰周期时间函数f(x2)作为副调,见图6。

图6 输灰循环时间计算函数

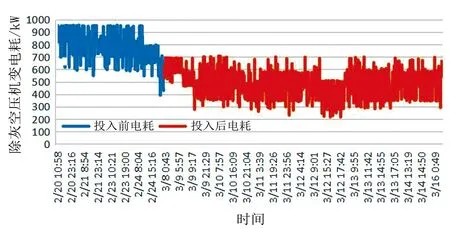

5 输灰系统节能经济性评价

输灰系统节能自动投入前后(同样投3台空压机)期间电耗数据对比,节能效果明显,具体数据见表4,600MW、450MW、300MW典型负荷工况节能比率分别能达到13.1%、17.4%、20.7%,厂用电节能量分别达到0.013、0.023和0.040个百分点。各个负荷段空压机电耗累加值见图7-图9。

表4 输灰系统节能自动投入前后电耗对比

图7 输灰系统节能自动投入前后电耗对比(600MW)

图8 输灰系统节能自动投入前后电耗对比(450MW)

图9 输灰系统节能自动投入前后电耗对比(300MW)

6 结束语

通过输灰系统优化调整试验,掌握输灰系统循环周期时间、输灰压力等运行特性,并将优化结果应用到输灰系统PLC节能自动控制系统中,并跟随锅炉灰负荷率进行全负荷自适应节能自动优化控制。600MW、450MW、300MW典型负荷工况,输灰系统用电量节能比率分别能达到13.1%、17.4%、20.7%,厂用电节能量分别达到0.013、0.023和0.040个百分点,有效降低了机组能耗。