8 000 kW抢险打捞拖船散料和泥浆系统的设计及安装

肖祖光, 彭建文, 黄广雄

(中船黄埔文冲船舶有限公司, 广东 广州 511462)

0 引 言

船舶散料和泥浆系统因运输储存介质的特殊性,对管路布置的要求较高,且因船体空间的限制,要在罐舱容积尽可能大(经营性需求)的情况下能良好地运转,在生产设计该系统时需特别谨慎。目前国内外对该系统的研究大多仅限于管路制作工艺和管线布局,对罐舱、设备和管路有机结合的整体布局开展的研究不多,对系统相关设备安装难点开展的研究也很少。本文拟通过对某8 000 kW抢险打捞拖船上的散料和泥浆系统的设计及安装进行介绍,为上述研究打开思路,同时为类似多用途工作船的设计和建造提供参考。

1 散料系统的设计及安装

散料系统又称散料输送系统,主要用来为海上平台供应钻井所需的粉状物料。该系统采用气固两相流的技术实现粉状物料在岸上基站、船舶与海上平台之间的长距离、密闭的高效输送作业。这种气固两相流系统呈现的状态为通常所说的流态化,气固两相流流态化理论是粉状物料气力输送技术的基础。

1.1 散料系统作业原理

粉状物料的气力输送利用空气压缩机压缩空气的压能作为动能,携带粉状物料作复杂运动,使物料粒子的位置不断发生变化,达到预期输送和混合均匀的目标。

散料输送系统的作业方式有装货作业和卸货作业2种,其中:装货作业是指由岸上基站或海洋平台的压缩空气直接将散料送入散料罐中储存;卸货作业是指使用船上的压缩机将散料罐中的物料输送给海上平台。散料罐具有特殊设计的罐底和流化装置,可使罐底的物料充分流化,从出料管排出。船上的压缩机不仅能为整个作业过程提供动力风源,而且具有助吹和压缩空气扫线的功能[1]。

1.2 散料系统设计

本文所述8 000 kW抢险打捞船的散料系统配备有4个散料罐, 散料经主甲板上的装载站接口和管路注入散料罐或向海洋平台输送。散料系统分为独立的2部分,以满足同时储运2种不同类型散料的需求。4个散料罐平均分为2组,设置2套独立管系,相应地配置2台空压机、2台干燥机和2个除尘系统。2个独立系统的空压机和干燥机可互为备用。散料系统主要用于运输粉状物料,因此散料罐的罐体一般采取圆柱型设计,上下封盖采用上圆弧型下锥型或上下均为圆弧型设计。考虑到该船的空间有限,罐体的上下封盖均采用圆弧型设计,这样罐底的空间利用率更高,对双层底上相关管路和设备的布置更加友好。考虑到散料的特性,为避免散料在管路中堆积导致管路堵塞,运输管线尽量采用直管,避免有过多弯管,需要弯管的地方采用至少5倍管径的弯曲半径。管线的连接件采用维特利接头,这种接头相比普通的法兰或套管,既方便拆检维修,又能起到一定的减振效果。

该船配备的设备主要有4个散料罐、2台空压机、2台干燥器、1台喷射泵、1套控制系统(含采集箱、可编程逻辑控制器和远程控制板)、2套滤芯式滤器和散料收集罐(滤器单元)。装货时,打开输送管线和散料罐透气管线上的相关阀件,由岸上的基站或海洋平台通过压缩空气直接将散料送入散料罐中储存。同时,打开连接滤器单元的相关阀件,由滤器单元过滤从散料罐中挤压出来的携带大量散料的压缩空气,散料会沉积在滤器单元的底部,过滤后的空气则直接排至大气中。装货结束之后启动空压机,可将沉积在滤器单元中的散料再次运输到散料罐中。卸货时,打开助吹管线和输送管线上的相关阀件,关闭散料罐透气管线上的阀件,启动空压机干燥器,空压机产生的压缩空气通过干燥器干燥之后,直接从散料罐顶部注入罐体中,在罐体内产生压强,带动散料进入输送管线并运输至目的地。若罐体内的压力过大,则罐体上的安全阀会自动开启,从而减小罐体内的压力。当需清洁滤器单元中的滤器时,开启空压机,打开相关阀件,由压缩空气通过喷射泵带动滤器中的粉状物料,将其吹到滤器单元底部收集起来。

1.3 散料系统安装

散料系统的安装主要涉及散料罐体、滤器单元、空压机、干燥器和管系阀件的安装等。相对于其他船型,本文所述船舶的散料系统的安装主要有以下难点:

1) 空间小。由于散料罐舱内的设备和管路较多,且散料系统的管路需5倍弯管半径,同时电缆和风管占有大量空间,在安装时应着重考虑合理地利用有限的空间,在保证船舶设备的各项功能均正常的同时,尽可能多地留出设备的维修空间和通道。

2) 结构复杂。受艉部推进器舱的影响,散料罐舱的底部1 200 mm平台并不是一个平面,而是具有一定坡度的斜面,罐体顶部要保证在同一水平面上。因此,各散料罐的支撑立柱高度并不一致,且支撑立柱需具有足够的强度,以保证在斜面上也能保持平衡。

3) 空压机、干燥器和滤器单元的布置需具有一定的合理性,尽量避免连接管线中的压缩空气动能损耗太多,根据系统的工作原理和特性布置各项设备,使整个系统能顺畅地运行。

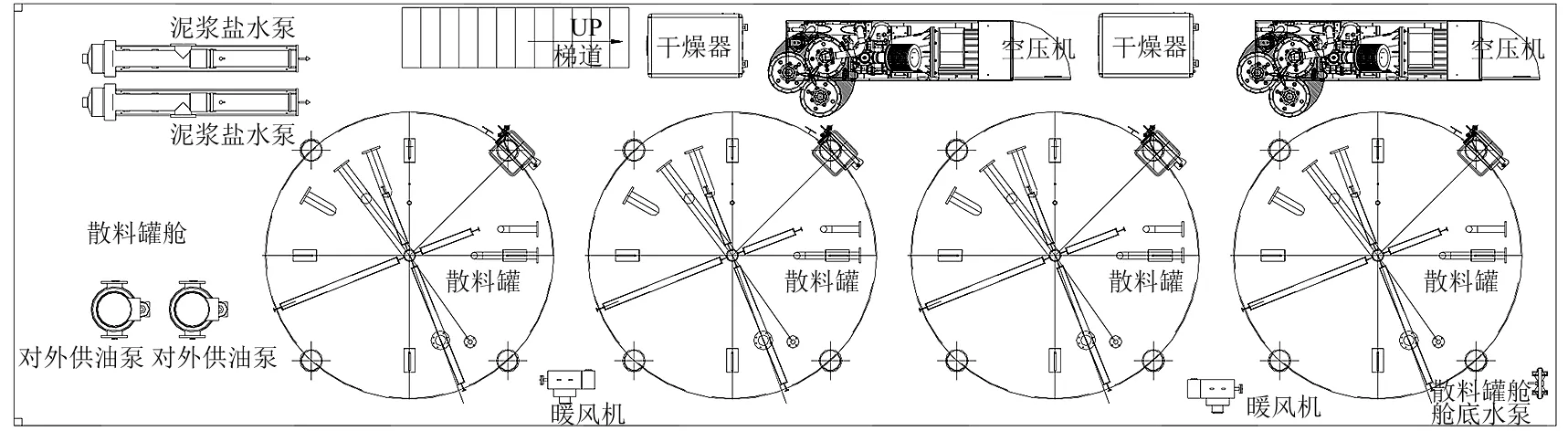

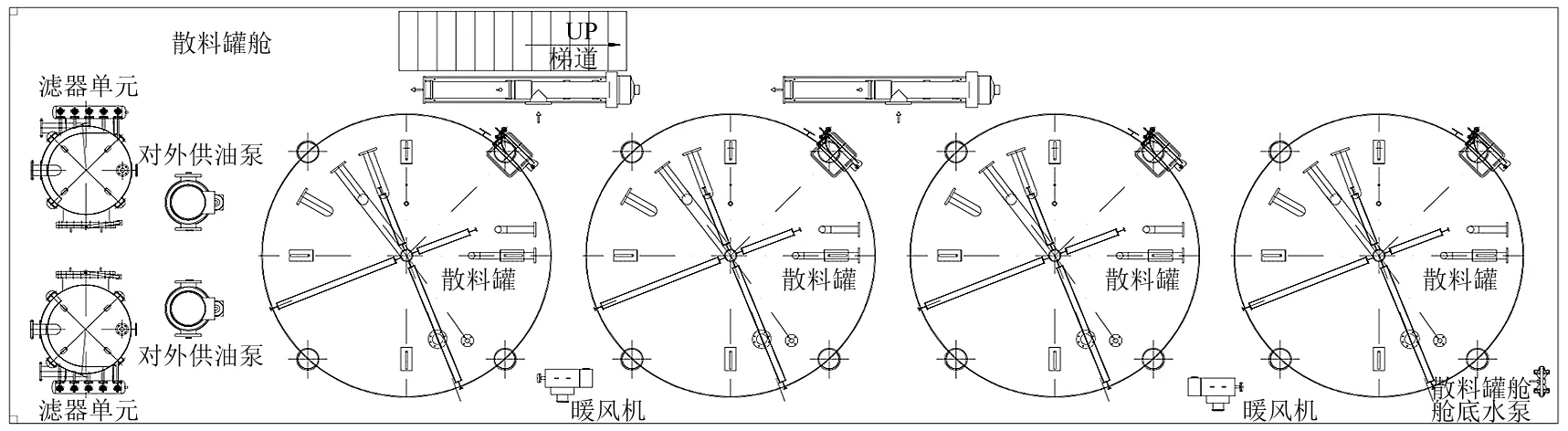

为解决这些问题,建造方以三维建模和设备资料为依托,与船东、船舶设计院和各设备厂家进行协调沟通,在保证罐体容积的同时,对散料罐的外形尺寸和形式进行详细的设计优化,保证散料罐的安装、可操作性和维修空间等满足要求。在确定散料罐舱内最大的设备(散料罐)之后,以系统的连续性为依据对其他设备进行合理的布置。具体布置见图1和图2。

图1 散料罐舱底层设备布置

图2 散料罐舱上层设备布置

相较之前的布置(见图3和图4),本文的布置主要有以下2点优化:

图3 原散料罐舱上层布置

图4 原散料罐舱下层布置

1) 空压机和干燥器移位,由平台甲板移到了双层底上;

2) 滤器单元由双层底移到了平台甲板上。

这样的布置解决了之前散料系统在装卸散料时管路不顺畅的问题,同时散料罐舱的空间利用率得到了大大提高,原散料罐舱底部靠艉部的位置还可空出来空间布置遥控蝶阀。同时,为保证散料罐体的稳定性,避免其在支撑上出问题,在原设计方案的基础上,在平台甲板一层增加部分支撑,这样既能保证散料罐在水平方向上受力的稳定性,又能保证对布置在散料罐舱底部的空压机和干燥器等设备的维护维修没有影响。

2 泥浆系统的设计及安装

船舶泥浆系统又称船舶泥浆输送系统,是一种液货输送系统,其主要作用是向钻井平台和采油平台提供泥浆,或将平台上不用的泥浆回收到岸上处理。一套完善的船舶泥浆输送系统通常由泥浆接收/输送系统和泥浆清洗系统2部分组成。

2.1 泥浆系统作业原理

1) 泥浆的接收/输送系统用于完成装货作业、卸货作业和运输作业,由泥浆输送泵提供动能。当船舶装载泥浆时,需开启泥浆舱内的搅拌器,充分搅拌泥浆,保证其内部各种物质混合均匀,同时防止这些物质结块。在装载过程完成之后,运输途中需同时开启泥浆泵和搅拌器,这样能使泥浆一直保持流动状态,避免其在舱内或运输管线中结块。当船舶卸载泥浆时,开启泥浆输送泵,将泥浆输送给平台即可。

2) 泥浆清洗系统用于在完成泥浆输送作业之后清洗泥浆舱和泥浆管路中的残留泥浆,避免泥浆结块导致管线被堵,最终无法正常作业。罐舱清洗系统一般包含洗舱机、洗舱泵、污水泵、药剂罐和药剂泵等设备。在完成泥浆运输作业之后,通过洗舱泵将清洁的加过特殊药剂的热水输送给洗舱机,洗舱机在泥浆舱内360°无死角扫舱,之后产生的污水通过污水泵抽入特定的泥浆污水舱中储存,待船舶靠岸之后排至岸上。

2.2 泥浆系统设计

该船主要配备4个泥浆舱(用于储存泥浆)、1个泥浆污水舱(用于储存清洗泥浆舱之后产生的污水)和1个热水舱(用于储存清洗泥浆舱的热水)。泥浆通过泥浆泵输送,经主甲板上装载站的快速接口和管路向泥浆舱注入或向平台输送。泥浆输送系统分为独立的2部分,以满足同时储运2种泥浆的需求。4个泥浆舱被均分为2组,设置2套独立的管系,相应地配置2台泥浆泵,2台泥浆泵可互为备用。清洗系统只配备1套,可清洗所有泥浆舱,并将污水储存至泥浆污水舱或直接排至岸上。

该船配备设备主要有2台泥浆泵(单螺杆液压启动泵)、1台污水泵、1台洗舱泵、5套洗舱机(每舱1套,含泥浆污水舱)、1台加药泵、1台板式热交换器、4台液压搅拌器、1台药剂泵、1台热水循环泵、1只药剂桶、1套控制系统和1台液压泵站。泥浆输送及循环相对简单,打开泥浆泵和相关阀件即可。洗舱系统的运行相对复杂一些,先通过板式热交换器将热水舱内的冷水加热到60 ℃,然后打开加药泵,使药剂桶内的药剂混合到加热好的淡水中,最后通过清洗泵输送给各泥浆舱,在泥浆舱内通过洗舱机对6面舱壁进行全方位喷射。洗舱过后产生的污水通过污水泵抽至泥浆污水舱内储存或直接排至岸上。污水泵需与残留泥浆接触,因此选择单螺杆泵;洗舱泵因运输的介质是淡水,选用离心泵。考虑到泥浆内可能含有坚硬磨损杂质和固体颗粒,且比较黏稠,该船选用的泥浆输送泵是螺杆泵,泥浆输送系统中的阀件采用的是双偏心法兰式蝶阀。由于泥浆输送泵出口压力为1.9 MPa,故泥浆输送管都采用Ⅱ级管,管路中除了与阀连接的部分,其他都采用对焊式连接形式。

2.3 泥浆系统安装

泥浆系统各设备的安装主要有以下难点:

1) 泥浆舱底部为斜面,需保证搅拌器的安装位置能使搅拌器搅动舱内所有泥浆,不会留死角。

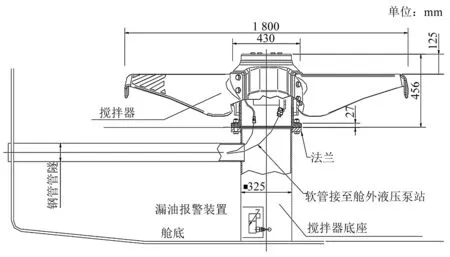

2) 搅拌器为液压驱动,液压管从液压泵站过来需穿过泥浆舱舱壁和搅拌器底座,需保证搅拌器的底座完全水密。通过与设备厂家、船东和船舶设计院沟通,最终决定将搅拌器的基座直接焊接在舱底,该基座与搅拌器直接以管子法兰的形式连接,上部采用螺栓连接,中间加上橡胶垫圈,这样能保证水密,避免泥浆舱内的泥浆进入搅拌器底座内。同时,在底座上面加支管,并连接到舱壁上,用作液压管路的保护管。搅拌器底座的高度要能保证搅拌器搅动舱内所有的泥浆,不留死角。搅拌器安装形式见图5。

图5 搅拌器安装形式

3) 为了使洗舱机具有最佳的洗舱效果,需将其布置在舱室靠近几何中心的位置,这样洗舱机就处于悬空状态。因此,需考虑将其安装得足够稳固,避免受水压的冲击后导致螺栓松动,进而使洗舱机脱落。

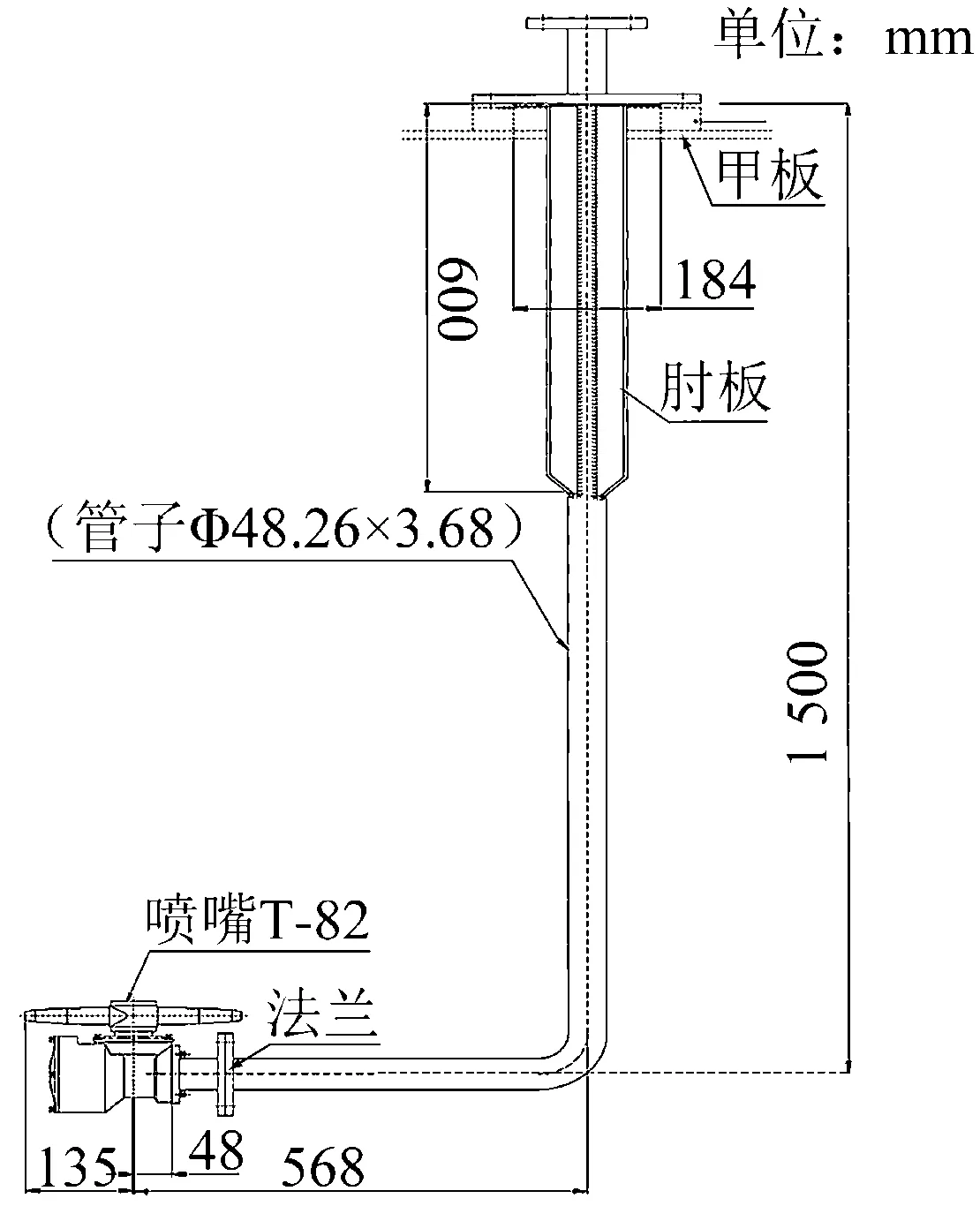

经过对比分析,采取在与洗舱机连接的淡水管进舱处增加肘板加强的方案。由于洗舱机是直接连接管路的,重量较轻,且本身无动力,完全由洗舱泵提供的淡水自身的压力进行冲洗,因此只需保证连接管路稳固即可。洗舱机安装形式见图6。

图6 洗舱机安装形式

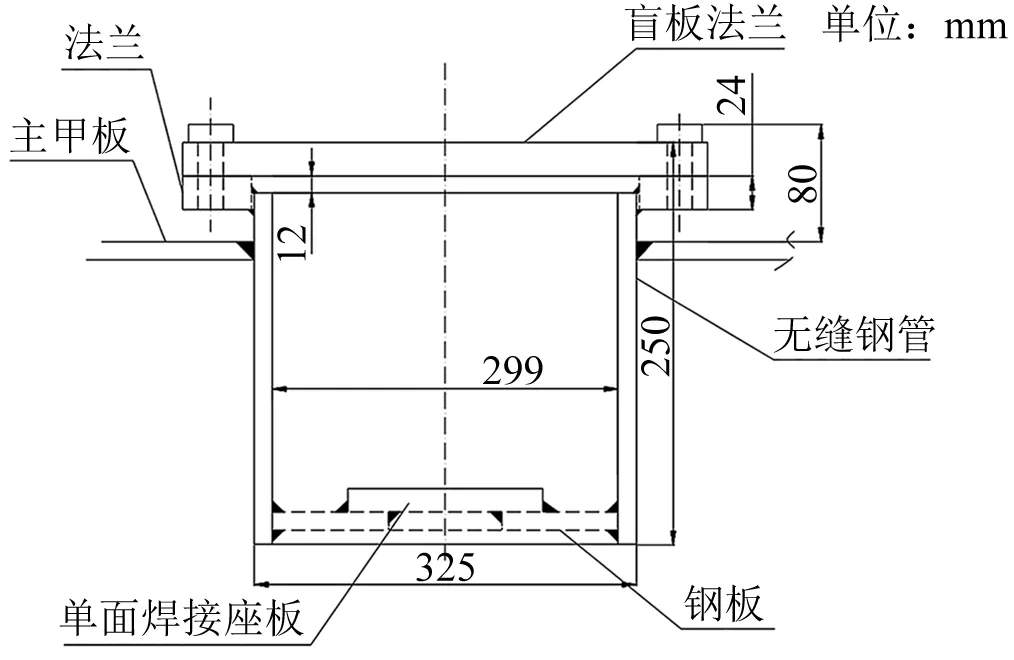

4) 由于泥浆的特殊性,一般的压电式传感器布置在泥浆舱内容易损坏,故选择雷达式传感器。但是,泥浆舱就在主甲板下,且主甲板上铺设有木甲板,故需考虑如何安装雷达式传感器,使其既方便维修检测,又不容易损坏,并能尽可能少地损失测量舱容,同时不超出木甲板。为此,设计一个雷达传感器保护罩,该保护罩由管子和法兰构成,既能节约成本,又方便安装,同时能满足传感器的维修拆检需求,具体形式见图7。

图7 雷达传感器保护罩

3 结 语

散料和泥浆系统作为8 000 kW抢险打捞拖船的主要经营系统,其重要性不言而喻。通过对这2个系统的设计和安装过程进行研究,主要得出以下结论:

1) 散料罐的容积直接关系到船舶本身的盈利能力,要对散料罐舱的设备布置进行科学合理的设计,使散料罐的容积最大化,从而使船舶的盈利能力得到有效保证;

2) 泥浆系统相关液舱的布置需考虑到系统运转所需管路布置的合理性,尽量缩短管线的长度,避免泥浆在过长管路中淤积,从而影响系统的性能;

3) 液压动力的搅拌器因需布置液压管线,要考虑到液压管线在泥浆舱中的保护和维修,同时需考虑泥浆舱中的液压管线可能会有漏油情况,设置相应的报警点;

4) 泥浆舱中洗舱机的安装位置直接决定洗舱效果的好坏,要在设计前期根据舱型计算出最佳的洗舱机安装位置,并确定好安装方法。

目前该8 000 kW抢险打捞拖船已交付运营一段时间,据船东的反馈,该船的散料和泥浆系统的运行状况良好,应用效果令人满意。该结果离不开船舶设计初期船东、船舶设计院和船厂相互之间的良性沟通。