氢产业现状及展望

赵梅梅,吴永国,王振华,张西标,李彩艳,李 涛

(兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东 滕州 277000)

氢作为一种绿色、高效的清洁能源,因具有来源丰富、燃烧热值高、清洁无污染、用途广泛等优势,被诸多国家列为“未来能源”的重点发展对象[1]。据预测,2050年左右全球将全面进入氢能社会[2]。氢能必将带来整个汽车甚至能源产业的革命性变革,成为未来产业的制高点,氢制备领域越来越引起社会各界的广泛关注。

1 氢产业发展环境分析

世界各国从政府到企业、从国家到地方纷纷出台了大量支持氢产业发展的政策规划,不断加大氢制备技术研发与产业化的投入,为氢产业发展创造了良好的外部环境。

美国是最早发展氢能的国家,从1973年能源危机时就开始研究氢利用,并掀起全球的第一阵氢热潮,但整个国家对氢产业发展前景比较慎重;通过研究明确发展前景,发布《发展路线图》,随之采取一系列行动计划,并对行动计划给予财税支持,最后进行系统整合与系统分析,建立反馈机制,选择具有竞争性项目进行投资,定期举行研讨会,适当调整技术目标和节点[3]。特朗普政府在2017年先后退出《巴黎协定》和《清洁能源计划》,没有就任何替代燃料发表任何声明。

日本是第一个将氢提升至国家能源战略高度的国家,早在1981年就出台了启动燃料电池技术开发的“月光计划”[4],目前日本在家庭用燃料电池热-电联供固定电站和燃料电池汽车商业化运作方面也是最成功的。

韩国起步较晚,但充分借鉴学习日本,从2008年开始,先后推出“绿色新政”“百万绿色家庭” 等示范项目,旨在加快燃料电池汽车商业化。

我国是氢大国,早在20世纪60年代氢就已应用于航天领域[5],氢也是我国能源革命重要的探索方向。近年来随着我国氢产业发展规划不断出台、扶持力度不断加大、研究热度不断提升,已积累了丰富的经验和发展能力,但受核心技术和技术设施瓶颈制约,我国氢制备产业还处于初级发展阶段,氢实现可持续开发及大规模利用还需时日[6]。

2 氢供需分析

目前,全球传统能源的年均消费量分别为:石油170793.38万亿英热单位、煤炭159216.83万亿英热单位和天然气125718.18万亿英热单位;对应单价水平,分别为16.90、3.71和2.97美元/百万英热单位。以此计算,全球每年要消耗掉的能源价值超过3万8千亿美元。氢能作为能源的终极解决方案,将彻底取代传统能源,市场空间将直逼4万亿美元。

我国作为世界第一产氢大国,产能超过2 000万t/a。煤、天然气、石油等化石燃料生产的氢气占了将近70%,工业副产气体制得氢气约占30%,电解水制氢占不到1%。我国氯碱制氢2016年理论产能为76万t/a;天然气裂解制氢理论产能为70万t/a;甲醇裂解制氢理论产能为25万t/a;液氨裂解制氢理论产能为31万t/a。2018年我国可再生能源弃电量为1023亿kWh,理论电解水制氢潜力达到186万t/a。

预计到2050年,氢能在中国能源体系中的占比约为10%,氢气需求量接近6 000万t,年经济产值超过10万亿元[7]。

我国氢气产能缺口接近4 000万t/a,氢气以不低于133万t/a的速度增长才能保证我国平稳步入氢能社会。随着氢能社会的到来,氢的供给与需求之间的矛盾必然会日益凸显[8]。

3 氢制备技术关联产业链

结合《国民经济行业分类和代码表》和《战略性新兴产业分类表》,整理出氢制备技术关联产业链见图1,涉及7个细分行业,以氢气生产与检测设备、仪器制造为主。

图1 煤制备技术产业链

4 氢制备技术关联企业链

产业链的主体是由企业构成,氢制备企业链结构见表1,企业链上游材料环节体量庞大。国内外企业在氢制备技术产业链上均有涉及,而日本的企业数量众多,行业发展较为突出。

表1 煤制备技术企业链

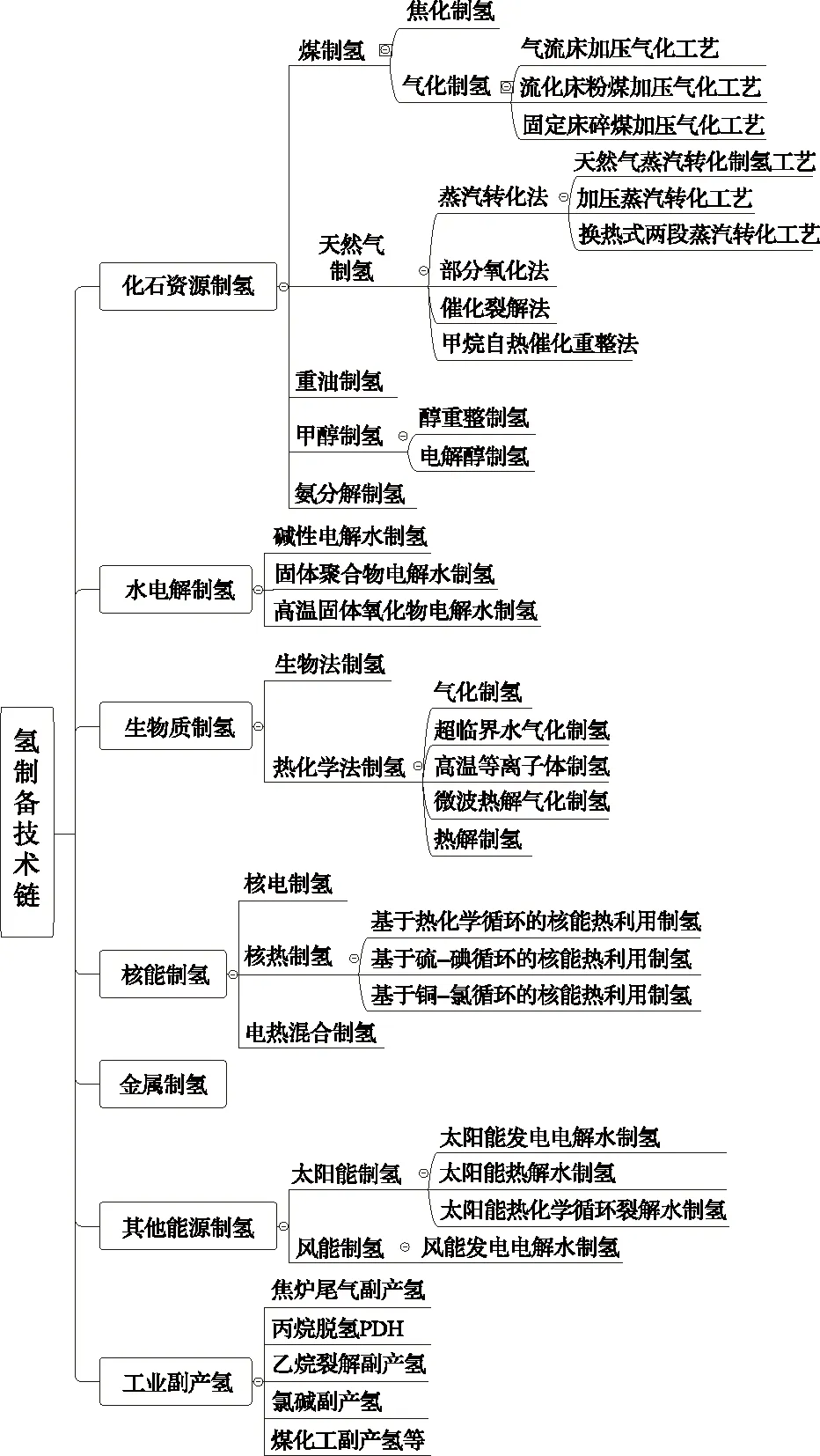

5 氢制备技术关联技术链

技术链是产业生产活动过程中涉及的一系列相关技术,连接了生产过程中的相关企业见图2,氢制备技术链涵盖了氢制备主要技术工艺。[9-11]

图2 煤制备技术关联技术链

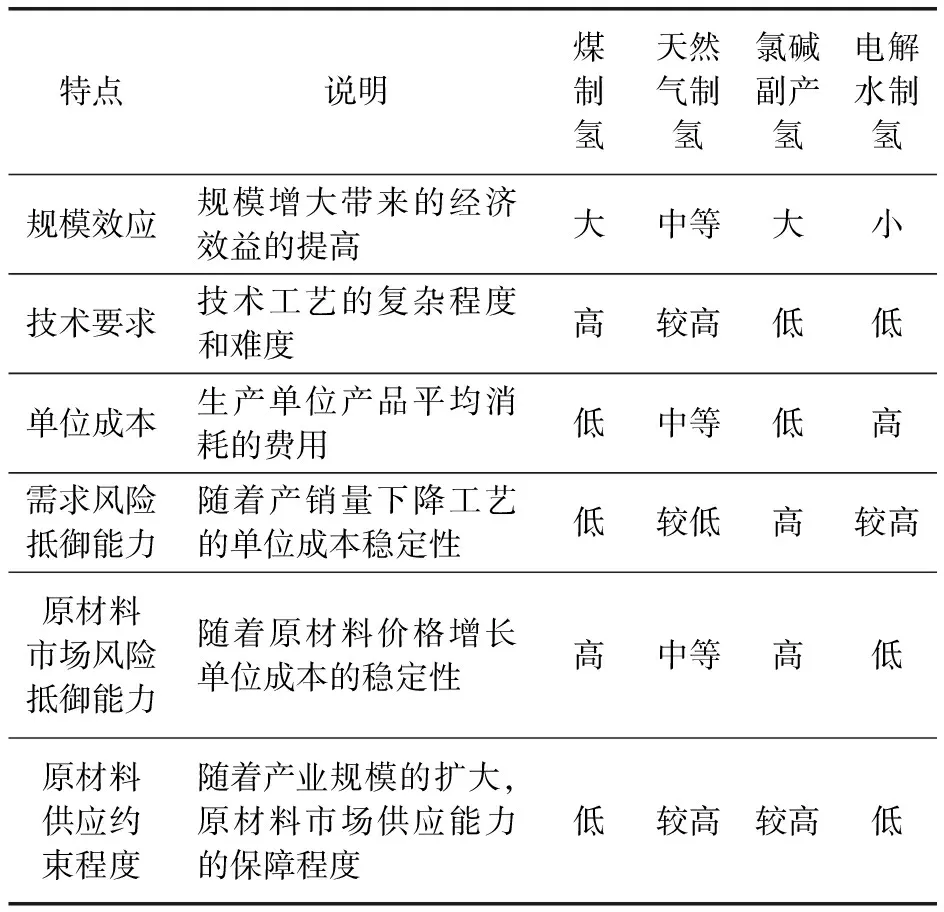

6 氢制备技术经济性分析

不同氢制备技术的成本敏感性因素不同,但大多受原材料价格的制约[12]。为了清晰地描绘不同制氢技术的经济性,以下从6个方面对各种制氢工艺的特点进行比较,具体见表2。

表2 各种制氢技术经济性比较

分析可知,煤制氢成本最低,适用规模大,但是二氧化碳排放量最高,且生产的氢气含硫量高,如果用于燃料电池,会导致燃料电池催化剂中毒,如果应用脱硫装置对其产生氢气进行处理,不但增加了额外的成本,对技术标准的要求也很高。

对各种制氢技术的单位成本与适合规模进行分析,可得两者的大致范围。具体见表3。

表3 不同制氢技术单位成本及适合规模的大致范围

天然气蒸汽制氢的成本次之,约为0.8~1.5元/m3,能量转化率高达72%以上,但环保性不强,未来可以考虑通过碳捕捉技术减少碳排放[13]。

氯碱制氢工艺成本适中,在1.3~1.5元/m3之间,且环保性能较好,生产的氢气纯度高,目前而言适用于大规模制取燃料电池所使用的氢气原料,也是可实现度最高的氢气来源。

电解水制氢成本最高,在3.0~4.0元/m3之间,但成本在不断降低,碳排放量低,且在应用水力、潮汐、风能的情况下能量转化率高达70%以上[14]。在未来与可再生能源发电紧密结合的条件下,水电解法制氢将发展成为氢气生产的主流方法。

整体而言,从制氢工艺的成本和环保性能角度来看,氯碱制氢的工艺成本最为适中,且所制取的氢气纯度高达99.99%,环保和安全性能也较好,是目前较为适宜的制氢方法。

7 氢制备应用前景展望

7.1 交通应用

目前不论是乘用还是商用车辆,氢燃料电池汽车成本都明显高于燃油和纯电动车型。但燃料电池的功率单元(燃料电池电堆)和能量单元(储氢系统)彼此分离,其中功率单元成本较高。因此,若燃料电池电堆成本有所下降,在功率/能量之比较低的应用场景中,其相比于纯电动车型的经济性优势或将显现。例如,同为100 kW/50 kW·h的乘用车动力系统,若2025年锂离子电池和燃料电池系统成本分别降至100美元/kWh和50美元/kWh,则两种动力系统的成本相当,同为5 000美元,但电动汽车充电成本(0.12元/km)明显低于燃料电池汽车加氢成本(0.3元/km),燃料电池乘用车经济性仍显不足。与乘用车不同,货运场景功率需求/能量需求比明显更低。目前柴油重卡发动机功率在200~300 kW之间,油箱油量等效电量约为750 kWh,较高的能量需求可体现燃料电池汽车储氢成本低的特点。目前由于燃料电池成本较高(5 000元/kW),其单位出行里程综合成本高出电动重卡约3元/km。随着燃料电池电堆成本的下降,其储氢系统低成本的优势将逐渐显现。若2030年燃料电池电堆成本下降至250元/kW,燃料电池重卡车辆的综合成本将有望与同级别电动车型基本持平。

燃料电池动力系统能够取代传统轨道交通车辆用大功率柴油发电机组或弓网受流系统,显著降低基础设施投资,具有高效率、无污染、低噪音和环境兼容性强等优点。2015年,世界首列氢源现代有轨电车在中车青岛四方机车车辆股份有限公司成功下线,中车四方股份公司在此基础上开发了燃料电池有轨电车示范车,并于2017年3月份与佛山市高明现代轨道交通建设投资有限公司签订了佛山市高明区现代有轨电车示范线项目首期工程总包供货合同,将为项目提供8列氢燃料电池有轨电车等设备。这是迄今为止,全球首个落地的氢源现代有轨电车市场订单,示范车使用模块化设计,可2~5辆灵活编组,车辆续航超过100 km,目前中车正在开发净输出功率为100 kW的燃料电池电堆和350 kW的动力系统,可将模块化设计的燃料电池系统作为有轨电车、轻轨、小功率调车机车及特种车辆的主动力进行应用,但与实际商业推广仍有较大差距。预计燃料电池有轨电车在2030年前以技术示范为主。

与国外先进国家相比,国内船用氢燃料电池系统还未有示范应用,其法规规范符合性研究不足,技术成熟度有待提高,工程化方面的部分关键技术有待突破。目前船用燃料电池动力系统可作为推进动力和辅助动力装置,应用于内河、内湖和近海的游船和游艇,满足该类型船舶对节能减排和提升船舶舒适度的需求。预计近期国内船运氢将处于研发和示范阶段,有望在2030年后开始市场化推广。

7.2 工业应用

目前我国年产氢气2 100万t左右,主要应用于合成氨、合成甲醇和石油炼化等化工行业。预计传统用氢领域氢需求随市场变化有所波动,但大体保持稳定,其中合成氨工业氢需求在2030年前有所增加。随着钢铁行业减煤压力日益趋紧,氢气在钢铁行业中的需求量有望快速增加[15]。

燃料电池叉车在部分发达国家已开始商业化运营。在国内,内燃机叉车仍占据绝对主导,电动叉车尚处于发展期,燃料电池叉车基本属于空白。2015年我国叉车销量达33万台,国内企业已开始向国外提供叉车用燃料电池的关键零部件。凭借其氢加注速度快、无排放等优势,预计燃料电池叉车有望启动商业化运营。

矿山机械是能源消耗大户,地下装载机除了能耗高,加上柴油机的废气污染,必须加强地下巷道的通风,这就提高了采矿成本。电动地下装载机解决了排放问题,但因电缆与架线问题,大大限制了设备使用范围。蓄电池地下装载机虽没有排放问题,也没有电缆与架线问题,但充电时间长、寿命短等因素制约着它的使用。燃料电池则提供了一个无排放、无污染、灵活性好、寿命长的解决方案。

7.3 建筑应用

目前,我国建筑普遍存在耗能大,效率低,围护结构的保温隔热性能不高等问题,并具有夏季空调用电量大,冬季采暖能耗高等特点。天然气重整制氢用于燃料电池热电联产,不仅可以有效降低天然气终端利用的排放强度,且具有多能互补、综合能效高、保障供能可靠性等方面的优点,未来具有一定市场推广空间。此外,当前我国应急(EPS)与备用电源(UPS)市场主要以铅酸电池为主,部分企业也开始采购退役动力电池开展基站备电技术示范,采用氢的燃料电池可作为用户侧作为应急或备用电源的备选方案。

7.4 电力系统应用

虽然传统的灵活性资源(电池、抽水蓄能)可以满足较短时间尺度的调节,但随着可再生能源渗透率达到一定高度,季节性调峰必不可少。基于燃料电池和储氢技术,氢可将功率和能量单元进行分离,大幅降低了大规模能量存储的边际成本。其次,氢可在不同能源网络之间进行转化,将可再生能源与化石燃料转化成电力和热力,也可通过逆反应产生氢燃料替代化石燃料或进行能源存储,从而实现了不同能源网络之间的协同优化。第三,氢可与二氧化碳结合,通过合成气的方式联结能源及化工部门,实现能量在更大尺度上的优化运行。因此,基于氢的多能互补也是实现未来高比例可再生能源的重要能源系统运行方式。