循环流化床锅炉SNCR脱硝模拟优化研究

*步兆彬 江广旭 肖宗新 曾阳 秦明臣 崔琳*

(1.兖煤菏泽能化有限公司赵楼综合利用电厂 山东 274705 2.燃煤污染物减排国家工程实验室(山东大学)山东 250061)

循环流化床(Circulating Fluidized Bed,CFB)锅炉具有燃料适用范围广、运行效率高、负荷调节能力强、污染物控制成本低等优势,契合当前的低成本超低排放和火电深度调峰的需求,近年来在我国得到了广泛的应用[1]。虽然CFB锅炉原始NOx生成浓度比较低,对控制烟气中NOx的排放具有先天优势,但是为了实现稳定的NOx超低排放,大多数CFB锅炉仍安装了烟气脱硝系统[2-3]。

与煤粉炉普遍采用SCR脱硝不同,CFB锅炉由于其炉内温度分布特性及炉外物料循环结构,普遍采用投资少、运行成本低的选择性非催化还原(Selective Non-catalytic Reduction,SNCR)脱硝[4-5]。SNCR脱硝是在不使用催化剂的条件下,通过将氨气、氨水、尿素等还原剂喷入烟气,与烟气中的NOx反应生成N2实现烟气中NOx的脱除[6]。

SNCR脱硝系统是CFB锅炉控制NOx达标排放的重要部分。然而,在实际运行中,受流动不均匀、混合不充分等因素影响,部分SNCR脱硝存在NOx排放浓度波动较大,还原剂用量过多、喷氨不均和氨逃逸等严重问题[7],不仅会增加电厂运行成本,还会导致NOx与氨排放超标,引发环境问题。因此,对SNCR脱硝系统进行优化研究以提高烟气流动与喷氨混合的均匀性,对于降低电厂运行成本、减少氨逃逸、实现NOx稳定达标排放具有重要的意义[8-9]。

本文以某电厂300MWCFB锅炉的SNCR脱硝系统为模拟优化对象,采用流体计算软件(Computational Fluid Dynamics,CFD),对SNCR脱硝过程中涉及的烟气流动、液滴雾化蒸发、不同喷枪布置方案下NH3-烟气的混合、烟气-颗粒多相耦合等进行了多参数模拟与对比分析,以确定合适的喷枪布置形式,为SNCR脱硝系统的优化改造提供参考。

1.SNCR脱硝系统的CFD分析

(1)几何模型及简化假设

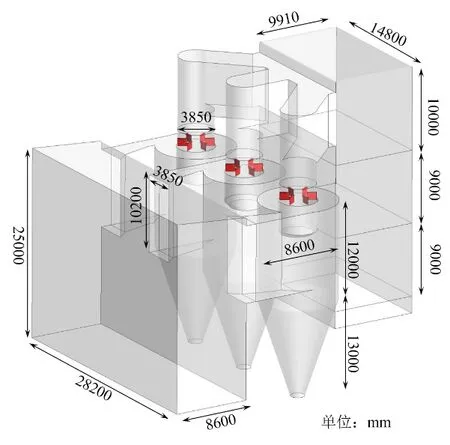

图1为某电厂300MW机组循环流化床锅炉SNCR脱硝全尺寸几何模型及关键尺寸。整个模型由锅炉炉膛、旋风分离器和尾部烟道组成。该锅炉采用三台旋风分离器实现气固分离。每台旋风分离器的入口处分别设置有4支氨水溶液喷枪,单只喷枪的质量流量约为0.125t/h。氨水喷枪的平均雾化粒径为60~100μm,雾化角度为90°,喷嘴类型为空心锥形。原烟气中飞灰颗粒浓度为21g/Nm3。

图1 几何模型及关键尺寸

SNCR脱硝过程复杂,为便于参数的设置与流场的计算,参考相关研究[10]做出如下假设:①将热烟气视为不可压缩理想气体;②实际系统漏风较小,不考虑系统的漏风;③流动是定常流动。

(2)网格划分及边界条件

网格质量对CFD计算精度和计算效率有重要的影响。SNCR系统模型的整体网格最大尺度设定为210mm,最小尺寸为60mm,旋风分离器出口叶片位置处进行局部加密,通过网格无关性分析后,确定网格总数量约为850万。

边界条件设置为速度入口、压力出口,设定出口压力为负压2000Pa。对于连续相,壁面边界条件为壁面无滑移。对于离散相,灰分触碰壁面后发生反弹,根据经验,设定法向动能减半,切向动能变为原来的0.9。在旋风分离器底部灰斗,设定颗粒边界类型为逃逸,颗粒触碰灰斗后停止计算。

2.数值方法及方案设计

(1)数值计算的理论模型

根据不同装置内的流体流动特性,需选用不同的湍流计算模型。

对于SNCR装置,由于氨水混合主要发生在旋风分离器内部,因此主流区域为旋风分离器[11-12]。而旋风分离器内部为强旋流流体,需采用RNG k-ε湍流模型加旋流修正对烟气流场进行模拟[13]。该模型考虑了旋流效应,在计算速度梯度较大的流场时精度提高,可以更加准确的处理应变率较高与流线曲率较大的流动[14]。对辐射换热的计算采用P-1辐射模型,压力—速度的耦合采用SIMPLE算法求解[15]。采用离㪚相DPM跟踪还原剂液滴轨迹及飞灰颗粒,考虑惯性加热、蒸发、沸腾和扩散等效应[16];采用随机轨道模型,考虑湍流对液滴颗粒运动的影响[17]。数值计算时,根据锅炉烟气设计运行参数确定满负荷下炉膛出口烟气温度为887℃。对于尾部烟道高温过热器,省煤器等部分,采用多孔介质模型对其系统压降进行简化计算。

(2)偏差系数的定义和计算

偏差系数即SNCR反应器内各截面处速度或浓度的标准偏差占该截面速度或浓度平均值的百分量,偏差系数计算方法如下:

其中:

式中,Cv-标准偏差系数;σ-标准偏差;-平均值。

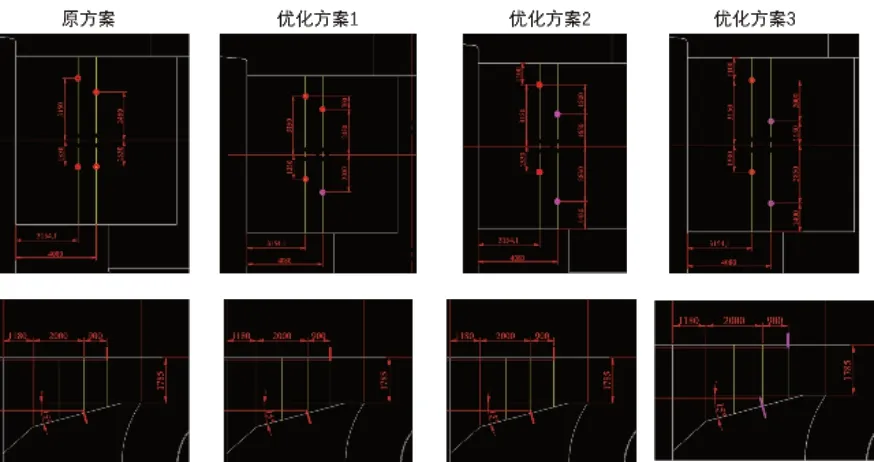

(3)方案设计及优化

通过对SNCR脱硝系统的分析及对SNCR脱硝系统初步的数值模拟,确定了3种喷枪布置的优化方案,分别是:①改动其中一个喷枪位置;②改动其中两个喷枪布置位置,增大喷枪布置的相对间距;③改动其中两个喷枪布置位置,调整喷枪布置的相对间距,同时增加喷枪深度。喷枪布置位置如图2。

图2 喷枪设计位置

3.结果及讨论

(1)SNCR脱硝系统烟气流动特性分析

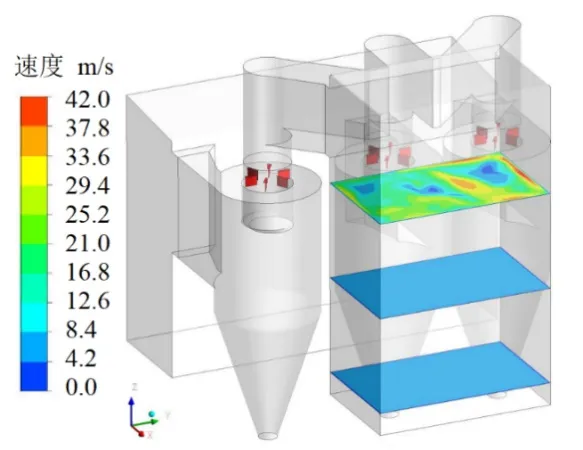

由于锅炉采用三台旋风分离器实现气固分离,而旋风分离器入口烟气流量分配与内部烟气流动对SNCR脱硝系统性能影响非常大,也是进行SNCR脱硝系统优化的前提[18],因此首先模拟分析各旋风分离器入口流量分配的均匀性与流速的分布情况,结果如图3、图4所示。由图可知,各分离器内烟气流动呈现中心速度高周围速度低的趋势,分离器出口导叶强化了烟气的扰动,对烟气和氨气的混合效果有一定的改善作用,整个流场分布状况比较合理,表明分离器本身尺寸设计基本正常;满负荷情况下3个旋风分离器入口烟气质量流量分别为119.4kg/s、122.8kg/s和126.2kg/s,烟气质量流量偏差小于±3%,表明3台分离器风量分配比较均匀。

图3 SNCR脱硝系统烟气流动迹线分布

图4 旋风分离器截面烟气速度分布

(2)SNCR脱硝系统内温度分布

烟气温度是影响SNCR脱硝效率的关键因素之一,图5为SNCR脱硝系统内的温度分布图[9]。由图可知,炉膛出口烟气温度在900℃左右,进入分离器后,烟气因蒸发雾化的氨水溶液而有所降温,但最低温度保持在800℃以上,保证了SNCR脱硝所需的温度范围。烟气经分离器后进入尾部烟道内的换热面换热而迅速降温,烟气温度逐渐低于SNCR脱硝所需的温度区间,因此,对于SNCR脱硝系统,脱硝反应主要在分离器内进行。

图5 SNCR脱硝系统温度分布

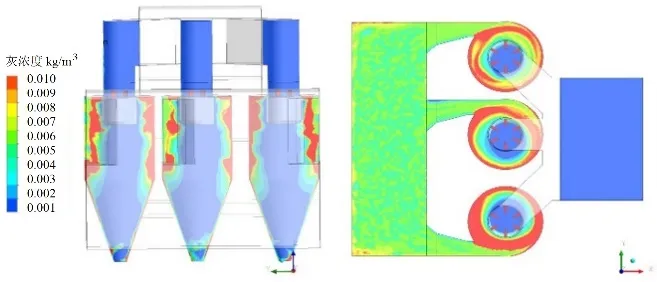

(3)SNCR脱硝系统飞灰颗粒浓度分布

烟气中飞灰颗粒对氨有一定的吸附作用[18-19],SNCR脱硝系统内飞灰的颗粒浓度分布,如图6所示。由图可知,在进入旋风分离器前,飞灰颗粒在烟气中的分布比较均匀,进入旋风分离器后,大颗粒飞灰受离心力作用被甩到壁面上,导致旋风分离器壁面飞灰浓度增加,中心区域飞灰浓度降低。由于分离器出口导叶强化了烟气的扰动与混合,在分离器后烟气中的飞灰颗粒浓度分布再次趋于均匀。

图6 SNCR脱硝系统灰分颗粒浓度分布

(4)分离器内氨混合效果及优化分析

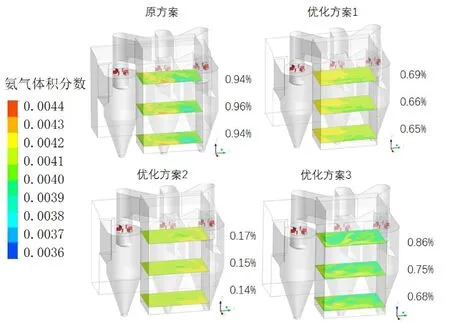

在上述模拟研究的基础上,对采用不同喷枪布置方案时SNCR脱硝分离器内氨混合效果进行了比较,并对分离器出口截面的氨浓度分布相对标准偏差进行了分析,如图7、图8所示。

图7 不同喷枪布置方案对分离器内氨混合效果的影响

图8 分离器出口截面氨浓度分布

由图可知,在分离器内部,原喷枪布置方案下各截面的氨浓度分布均匀性相对较差,其三个分离器出口截面的氨浓度分布相对标准偏差在6.6%~12.1%之间,表明原喷枪布置方案下氨与烟气的混合效果相对较差。

优化方案1由于仅改动了其中1个喷枪位置,改善效果不明显,经过旋风分离器后,3个分离器出口截面的氨浓度分布相对标准偏差在3.6%~5.2%之间,氨与烟气的混合仍然不均匀;优化方案2改动了其中两个喷枪布置位置,并且增大了喷枪布置的相对间距,因此改善效果较大,3个分离器出口截面的氨浓度分布相对标准偏差在1%~2.4%之间,氨与烟气的混合均匀性有了非常明显的改善;优化方案3在优化方案2的基础上,调整不同间距的同时增加喷枪深度,氨与烟气的混合均匀性也获得了明显改善,但相比优化方案2的效果要略差。因此,建议在后续改造中采用优化方案2进行喷枪的布置调整。而且由于方案2中氨与烟气的混合均匀性相对更好,因此对氨的有效利用率更高,能够有效减少喷氨量,降低运行成本。

(5)尾部烟道流场与氨浓度分布

为监测SNCR脱硝后的氨逃逸,通常在省煤器后安装氨逃逸在线测量仪,而监测点的选择对实现氨逃逸的及时准确测量至关重要[20-21]。因此,对尾部烟道特别是省煤器后的烟气流动与氨浓度分布进行了模拟分析,如图9、图10所示。由图可知,省煤器后的速度分布比较均匀,省煤器后氨气在烟气中的浓度分布相对偏差很小,优化方案2在省煤器后氨浓度分布相对标准偏差在0.2%以内,表明省煤器后氨与烟气的混合均匀性非常好,因此,从模拟结果看,省煤器后空预器前测点的选择对氨逃逸测量基本无影响。

图9 尾部烟道各截面速度分布

图10 尾部烟道各截面氨浓度分布

4.结论

本文针对某电厂300MWCFB锅炉的SCNR脱硝系统进行了CFD模拟优化研究,主要研究结果表明:

(1)满负荷情况下三个旋风分离器入口烟气质量流量分别为119.4kg/s、122.8kg/s与126.2kg/s,烟气质量流量偏差小于±3%,3台分离器风量分配比较均匀。

(2)旋风分离器内最低温度保持在800℃以上,但烟气经分离器进入尾部烟道后因换热而迅速降温,烟气温度逐渐低于SNCR脱硝所需的温度区间,因此脱硝反应主要在分离器内进行。

(3)受离心力作用,旋风分离器壁面飞灰浓度高、中心区域飞灰浓度低。但由于分离器出口导叶强化了烟气的扰动与混合,分离器后烟气中飞灰颗粒浓度分布趋于均匀。

(4)优化方案2通过改动两个喷枪布置位置并增大喷枪布置的相对间距,使得3个分离器出口截面的氨浓度分布相对标准偏差控制在1%~2.4%之间,氨与烟气的混合均匀性获得非常明显的改善,建议在后续改造中采用此方案。

(5)省煤器后烟气速度分布均匀,且省煤器后氨气在烟气中的浓度分布相对偏差很小,从模拟结果看,测点的选择对氨逃逸测量没有影响。