增强-染色复合改性松木的制备及性能研究

■蹇鸿洋,王张恒,孙德林,朱 伟

(1.中南林业科技大学材料科学与工程学院,湖南长沙 410004;2.北京金隅天坛家具有限公司,北京 100013)

松木速生材因其资源丰富、成材快、树干通直,在实木家具的制造领域受到了极大的关注。但与阔叶硬质木材相比,其密度小、质软,物理力学性能欠佳,较难应用于高端实木家具等高附加值产品[1],这在一定程度上制约了其广泛应用。

树脂浸渍改性与染色是木材增值改良的重要手段。树脂浸渍改性可提高物理力学性能,降低木材吸水性,提升生物耐久性及耐候性等。染色则可赋予木材丰富的色彩,提升装饰性,但单一染料主要以分子间作用力与木材成分相结合,由于其结合能力较弱,较易出现色牢度差等缺陷[2]。有研究表明树脂浸渍与染色联合或复合处理有助于提高染色材应用耐候性[3-5]。因此,将树脂增强与染色相结合,在提高材料力学性能的同时也可改善表面装饰性能。在传统的改性方法中多以三醛树脂为主[6-8],但存在甲醛及TVOC释放,分子量大,难渗透及成本高等问题。近年来,绿色环保的多效木材改性方法备受关注,乙二醛作为一种绿色无毒的脂肪族二元醛,可与尿素反应合成乙二醛-尿素(GU)树脂,该树脂具有高渗透性、无甲醛释放[9]的优点,且经GU树脂浸渍改性的木材的力学性能和耐候性可得到明显改善[10]。

本研究采用乙二醛与尿素合成水溶性GU树脂,并与酸性染料复配成增强-染色复合改性剂,用其浸渍处理松木,在提升松木速生材力学性能的同时能改善其装饰性能,以满足高端家具产品材料的要求。同时,通过性能表征,探究增强-染色复合改性机制。这对松木速生材在高附加值家具产品中的应用具有重要意义。

1 材料与方法

1.1 材料与设备

原材料:马尾松速生材(Pinus Lamb.),密度0.456 g/cm3,试材规格(L×R×T):50 mm×50 mm×300 mm,干燥后备用;酸性大红GR,购自上海麦克林生化科技有限公司。

主要设备:真空加压浸渍罐(JCCY-2002-419,中国湖南);恒温干燥箱(DZF-6050,中国上海);彩谱色差仪(CS-200,中国杭州);万能力学试验机(KHQ-002H,中国江苏);紫外线耐候试验箱(QUV/SPRAY,US)。

1.2 试件制备

染色剂配制:将酸性大红GR溶于去离子水配制成质量分数1%的水染剂(记为GR改性剂);实验室自制质量分数为30%的GU树脂水溶液,使用稀草酸调节pH值至弱酸性(记为GU改性剂);称取质量为总溶液质量30%的GU树脂溶于去离子水,使用稀草酸调节pH至弱酸性,再称取溶液总质量1%的酸性大红GR染料加入,在室温下使用磁力搅拌器搅拌10min得到均匀的多效改性剂(GU+GR改性剂)。

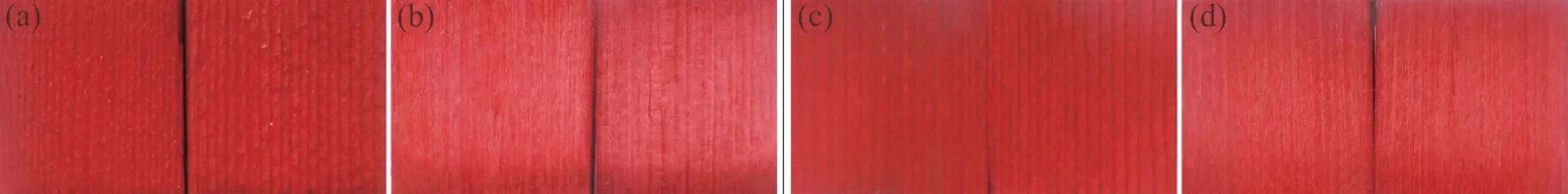

■图1 染色松木材色及色差

■图2 染色松木表面与芯层材色色差

■图3 染色前后松木的SEM图

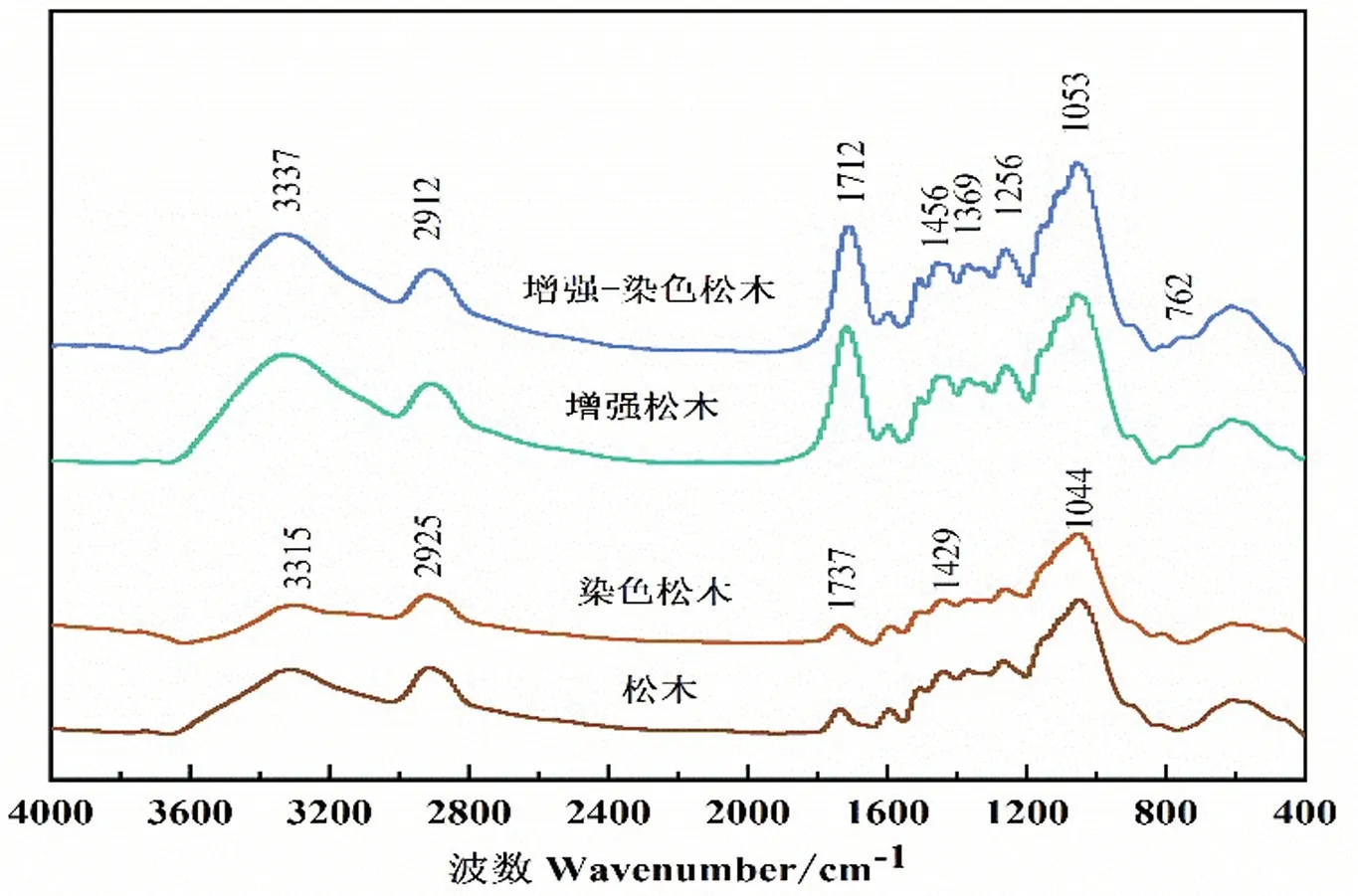

■图4 改性松木红外光谱图分析

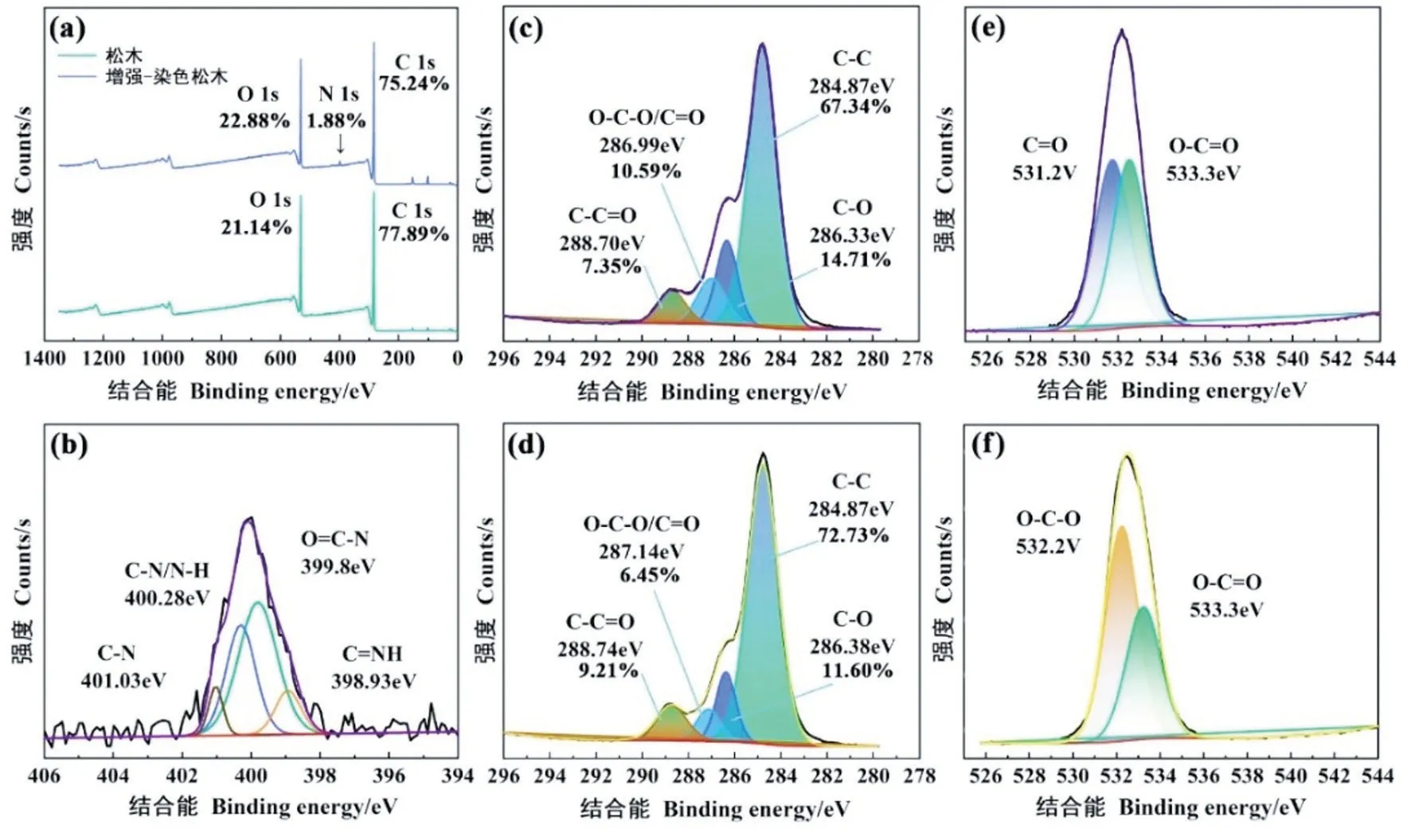

■图5 增强-染色处理前后松木XPS谱图

浸渍工艺:将试件放入真空加压浸渍罐中,抽真空至-0.09 MPa,保持10 min后由进液管吸入改性剂,抽真空至-0.09 MPa,保持3 h,加压至0.5 MPa,保持3 h;重复2次。再加压至0.5 MPa,保持12 h后卸压。采用逐级升温干燥法,以60 ℃为基础温度,20 ℃为梯度,每梯度干燥12 h,逐级升温至100 ℃烘至含水率12%待测。

1.3 性能表征

物理力学性能:按照GB/T 1941-2009、GB/T 1933-2009、GB/T 1936.2-2009、GB/T 1936.1-2009和GB/T 1935-2009等标准,分别测试木材的硬度、密度、抗弯弹性模量(MOE)、抗弯强度(MOR)和抗压强度(CS)等性能,每组试件进行5次有效重复试验,取平均值。

材色测试:使用国际照明委员会CIE L*a*b*(1976)系统表色和计算色差。采用CS-200手持式色差仪,测取色度学参数L*(亮度)、a*(红绿指数)和b*(黄蓝指数),每个试样测20点取平均值。按照公式(1)-(4)计算材色变化值ΔL*、Δa*、Δb*和总色差ΔE*,再由公式(5)、(6)分别计算饱和度C*和色调角Ag*

微观形貌表征:使用电子显微镜(SEM,ZEISSSigma 300,German)分析样品的微观形貌;

化学元素变化表征:使用傅立叶红外光谱测定仪(Thermo Scientific NicoletiS20,US)和X射线光电子能谱仪(Thermo Scientific K-Alpha,US)分析松木增强-染色前后化学元素变化。

2 表征与测试结果

2.1 增强-染色材物理力学性能

木材的力学性能对木材加工和利用具有重要意义。经树脂增强-染色复合剂处理后的试验结果见表1所示:水染色松木表面硬度较未改性松木稍有提高12%,分析认为是由热处理导致水染色松木表面硬度稍有增大;树脂增强松木与增强-染色松木的表面硬度相当,其中增强-染色松木整体硬度较未改性松木提高69.03%,其端面、径切面和旋切面的硬度分别为6.17 KN、3.15 KN和2.61 KN,较未改性松木分别提高89.88%、69.92%、57.35%,表明增强-染色后松木的耐磨损能力增强。同时,经树脂增强改性剂与增强-染色多效改性剂的填充过后增强松木与增强-染色松木的密度相当,分别为0.627g/cm3,0.630g/cm3,表明染料对树脂渗透性及增强效果无明显影响。经树脂增强改性剂和增强-染色复合改性剂处理后,松木的MOE、MOR、均显著提高,分别为8.97 GPa、92.76 MPa、45.11 MPa,较未改性松木分别提高了29.25%、34.55%、22.05%。这是因为:松木的细胞腔及细胞间隙被树脂分子填充使得改性材密度、表面硬度增大、力学性能提高。增强-染色松木硬度与水曲柳接近,达优质家具用材等级。

表1 改性松木物理力学性能

2.2 增强-染色松木的材色

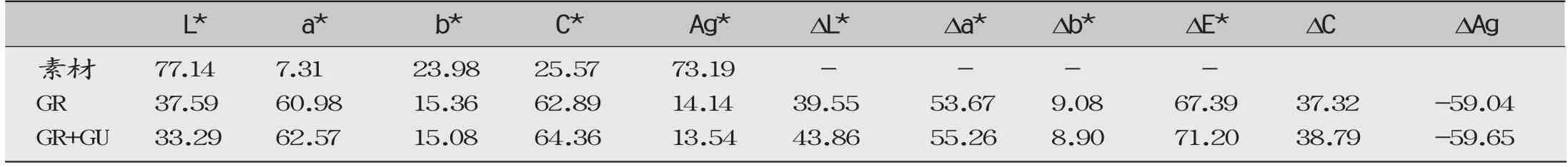

木材材色是木材视觉美感和装饰性能的重要体现[11],与木制品的形态设计密切相关[12],是影响室内装饰效果与消费者购买决策的关键因素[13]。为探究增强-染色改性前后材色变化与染液上染能力,对其表面材色与芯层材色(将水染松木及增强-染色松木沿弦向厚度中线剖开,将剖面内层色彩定义为芯层颜色)进行分析,两种染色处理后表面材色变化结果如图1所示,水染处理与增强-染色复合处理均使松木材色变红,表面色差明显消除,视觉效果增强。从表2中可见:水染松木和增强-染色松木表面材色的色度值Δa*、ΔE*均显著增加,ΔL*明显降低,根据色差变化和人的视觉感觉值分级评价分析,ΔE*在3.0-6.0时,色差感觉明显,ΔE*在6.0-12.0,色差感觉强烈[14]。增强-染色松木色度学指标ΔE*,较水染松木色差值ΔE*高出3.81,表明相同染料浓度下增强-染色松木材色变化较水染松木更明显。增强-染色松木与水染松木的色调角Ag*相仅差0.6,即两种染色松木的色相相同,但增强-染色松木明度值L*偏低4.30,红绿色度值a*、饱和度C*分别偏高1.59、2.35,表明两者均由黄色转变为相同色调的红色,但树脂增强-染色松木较水染松木材色呈现出色泽更为鲜艳的暗红色。

表2 染色松木表面材色及颜色变化

图2为水染色松木与增强-染色松木表面颜色与内部芯层颜色视觉效果对比图,增强-染色松木的内外部颜色相近,水染松木芯层颜色较表面颜色明显浅淡。从表3中可见:水染松木和增强-染色松木的表面及芯层内剖面颜色总色差ΔE*分别为10.57和5.48,两者相差5.09,增强-染色松木表芯层色差较水染松木降低48.20%,水染松木内外色差明显大于增强-染色松木;增强-染色松木内外材色的红蓝指数Δa*和饱和度ΔC绝对值为2.33和2.12,较水染松木内外红绿指数绝对值Δa* 8.41和饱和度绝对值ΔC6.87,分别偏小6.08,4.75,表明增强-染色松木内部红色比水染松木内部红色深且鲜艳,这是由于木材表面对染料分子吸附力较强,染料分子更易聚集吸附在木材表面[15],不利于染料分子向木材内部扩散迁移;GU树脂中含有大量的阴离子亲水基团-NH2,在弱酸性介质中质子化,使得溶液带正电荷,与酸性染料阴离子基结合促使染料向树脂分子靠拢形成吸附,提高了染料的分散性[16]。与水相比,极性GU树脂溶液润湿性很高[17],在木材中具有高渗透性,染料分子随树脂分子在木材内部快速渗透,因此树脂与染料复配改性剂的匀染性及染色深度均优于水染材。

表3 染色松木表面与芯层色差

2.3 微观结构表征

通过SEM观察增强-染色复合改性剂在木材中的渗透及填充状况。图3(a-b)为素材松木的SEM照片,其管胞呈明显中空状,内壁光滑,纹孔清晰可见;经GU树脂与酸性大红GR复合改性剂处理的松木横切面与径切面管胞微观结构如图3(c-d)所示,部分管胞被复合改性剂填充,树脂固结在细胞腔内,部分纹孔被填充。这表明染料分子对GU树脂的渗透性影响不明显,且增强-染色松木的细胞腔及细胞间隙被树脂分子填充,这有利于提高改性材的密度、表面硬度及其他力学性能。

2.4 染色材官能团及元素变化分析

图4为素材、水染松木、GU树脂增强松木及增强染色松木的红外光谱图。水染松木与未处理松木的红外光谱图形基本一致,无新吸收峰出现,即酸性大红GR染料与松木之间无化学结合,酸染料仅依靠范德华力和氢键与木材结合,改变木材颜色。对比GU树脂增强松木与素材红外光谱图可知,GU增强松木在3337cm-1出现强而宽的吸收峰,可能为缔合-OH与GU树脂中含有的-NH2等活性基团的伸缩振动峰的重合吸收峰[18];在1256cm-1和1053cm-1分别为GU树脂中酰氨基中含有的C-N及C-O的伸缩振动吸收峰;在1456cm-1出现了树脂中饱和C-H变形吸收峰[19],以上均表明GU树脂成功引入木材间隙与细胞腔内。羰基的伸缩振动吸收波数为1900-1650cm-1,松木素材中羰基吸峰在1737cm-1处,来自于半纤维素中的非共轭羰基特征吸收峰;松木经树脂改性剂浸渍与热处理后,碳基吸收峰移至1712cm-1处,且峰形尖锐,表明木材中的半纤维素发生结构改变,部分羟基与树脂发生了化学反应,引起的羰基吸收峰强度与波数变化。此外,GU树脂中-NH2和C=O键的P-π共轭效应也可能引起羰基吸收峰向低波数移动[20]。对比GU树脂增强松木,增强-染色松木的吸收峰位置及强度无明显变化,说明染料与树脂未有化学键结合。

对素材和改性材进行XPS检测,并对比其中主要化学元素C、N、O的电子结合能的吸收峰位置和元素比例变化。图5(a)为改性材与素材的XPS宽扫描谱图,与素材相比,增强-染色松木C含量减少,O和N含量相对增加。图7(b)为增强-染色松木中的N元素分峰特征曲线,在398.93 eV、399.8 eV、401.03.1 eV、400.2 eV附近的N 1s峰,分别代表C=N、O=C-N、C-N及N-H的N原子键型,其中O=C-N、C-N及N-H均来自于GU树脂中含有的大量醛基及酰胺基[10],即表明GU树脂有效地进入了木材内部;此外增强染色松木中C=N键的出现表明改性剂与木材组分或染料发生反应,因此N原子出现新的键型。

改性前后木材C元素高分辨XPS谱图如图5(c-d)所示,电子结合能约为284.7 eV的碳原子C ls峰表示仅与其他碳原子或氢原子相键合的C-C与C-H键型;结合能约为286.3 eV的C ls峰代表与非羰基氧原子键合的C-O基团;结合能约为287 eV为醚键O-C-O及酯基C=O基团的C1s特征峰;结合能为288.7 eV 处C ls峰为羧基O-C=O基团。经增强-染色复合处理后,增强-染色松木中C-O基团减少,O-C=O基团相对增加,说明在GU树脂与木材反应消耗了C-O基团,生成了酯键致其相对含量增多,这与红外光谱分析结果一致。图5(e-f)分别为素材松木与增强-染色复合改性松木的O 1s分峰特征曲线图,对比分析可知:增强-染色松木O 1s分峰特征曲线在533.3 eV处出现新的峰型,表明改性材含有O-C-O键,进一步证明了增强染色剂与木材内部游离的羟基发生了交联反应,生成了新的酯键或醚键[18]。因此木材细胞壁中羟基数量减少,松木的吸湿率降低,相对结晶度增强,木材的力学性能得到改善。

3 结论

将水溶性GU树脂与酸性大红复配的增强-染色复合改性剂,通过真空加压浸渍处理,对松木速生材进行增强-染色同步改性,结果表明:

(1)增强-染色复合改性松木的物理力学性能明显提高,其中整体硬度较未改性松木提高69.03%,MOE,MOR和CS分别达到了8965 MPa、92.76 MPa和45.11 MPa,较未改性松木分别提高了29.25%、34.55%和22.05%。

(2)GU树脂对酸性染料有明显的促染作用,与水染色松木相比,增强-染色复合改松木表芯层材色更均匀,较水染松木表芯层总色差ΔE*降低48.20%。

(3)GU树脂分子的活性基团与木材结构中的部分羟基发生醚化或酯化反应,生成O-C-O和O-C=O等显色基团,以物理填充及化学结合两种方式与木材发生作用,改善了松木的物理力学性能,综合提高了木材的染色效果。