石墨舟印EL发黑异常原因及解决措施

王贵梅 王德昌 张福庆 张永 王玉肖

(晶澳太阳能有限公司,河北邢台 055550)

0.引言

在晶体硅电池产业制造过程中,P型硅普遍采用技术路线为SE-PERC(Selective Emitter-Passivated Emitterand Rear Cell,选择性发射极背钝化电池),一般背面钝化膜采用氧化铝+氮化硅,正面钝化膜采用氮化硅结构,氮化硅薄膜采用管式PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子增强化学气相沉积)制备,氧化铝薄膜采用ALD(Atomic Layer Deposition,原子层沉积)或者PECVD等方式制备。ALD方式制备的氧化铝结构更接近其化学计量比,薄膜致密,可实现原子级的控制精度,薄膜均匀性好,相比CVD技术,ALD制备的薄膜杂质少,均匀性好,尤其是可实现低温沉积减少对硅片的损伤,而且气体耗量低,相对较薄的厚度就能达到较好的钝化效果[1]。本文基于ALD方式沉积氧化铝工艺路线基础上分析验证管式PECVD石墨舟印EL(Electroluminescence电致发光)发黑异常原因及解决措施,通过各个影响点针对性的管控优化提升产品良率。

EL测试原理是利用晶体硅的电致发光原理,利用高分辨率的红外相机拍摄电池的近红外图像,获取并判定电池的缺陷。测试时在电池上施加正向偏压,获得载流子扩散长度的信息,EL发黑区域表明电池片串联电阻高或者并联电阻低,或者少子被复合[2],石墨舟印EL发黑为杂质导致少子复合。

1.实验

1.1 实验仪器

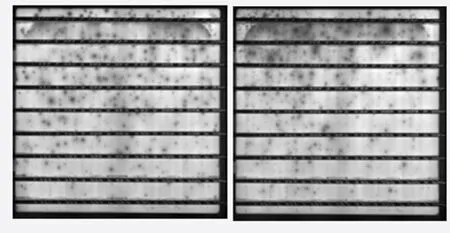

本文采用苏州捷运昇能源科技有限公司的WAVELABSSINUS-200检测成品太阳电池的电性能和进行EL测试。典型石墨舟印EL发黑如图1所示,受污染类型、程度、EL参数设置差异等因素影响,石墨舟印EL发黑严重程度表现可能存在差异性。

图1 石墨舟印EL图片

1.2 实验设计

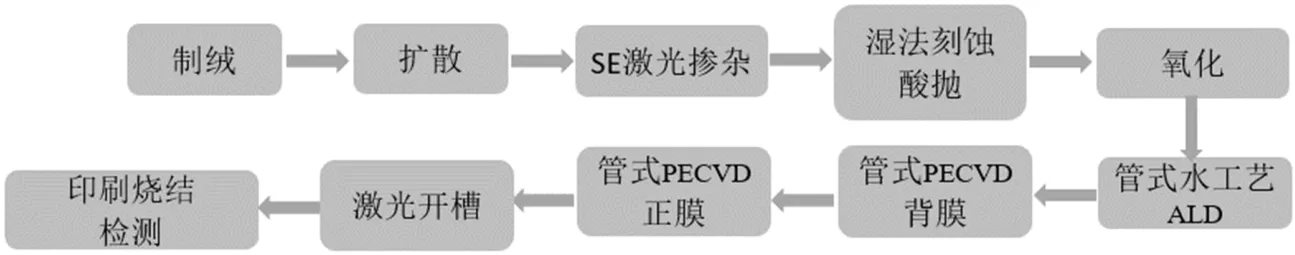

基于单晶P型电池SE-PERC电池片生产工艺如图2所示,分析验证石墨舟清洗机、烘干机杂质污染石墨舟、石墨舟不同呆滞时间、石墨舟工艺时出现真空泵突然停止粉尘喷舟等因素对石墨舟印EL发黑的影响。

图2 SE-PERC电池片生产工艺

2.结果与讨论

2.1 石墨舟清洗机、烘干机杂质污染

在工业化PECVD生产中,常用氮化硅做硅片的钝化膜。由于氮化硅钝化介质膜具有良好的绝缘性,随着石墨舟工艺次数的增加,在石墨舟舟片表面会沉积一层较厚的氮化硅薄膜,对石墨舟导电性能产生一定影响,对电池片光电转换效率、外观颜色等存在不良的影响,因此石墨舟需要定期清洗[3],SE-PERC产线上石墨舟一般在工艺次数达到60~80次时下线清洗。 根据氮化硅的化学特性,在工艺化生产过程中,一般使用HF酸进行腐蚀[4],去除石墨舟表面的氮化硅薄膜,在实验过程中使用的45%浓度的HF酸与水体积比例为2:7的混合溶液,石墨舟酸洗时间为6h,经过HF酸清洗后,水喷淋清洗1h,再进行5h的水洗,随后取出石墨舟,进行氮气风干表面。此外,还需要在150℃~200℃烘干机中进一步烘干石墨舟内部水分,在烘干过程中,需要保证烘干腔体内负压,并持续进行氮气吹扫,保证石墨舟所携带水汽全部排出。

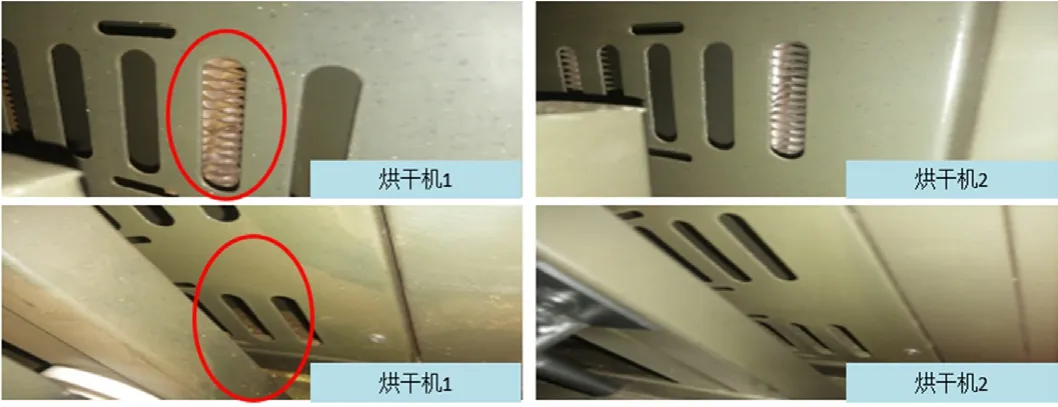

本次实验使用4台清洗机和2台烘干机,其产能对应关系如表1所示,其中烘干机1腔体内护板、风机加热管表面存在粉末附着污染,烘干机2腔体内护板、风机加热管表面洁净,目视无污染,如图3所示。

表1 清洗机和烘干机产能对应表

图3 不同烘干机内部外观对比

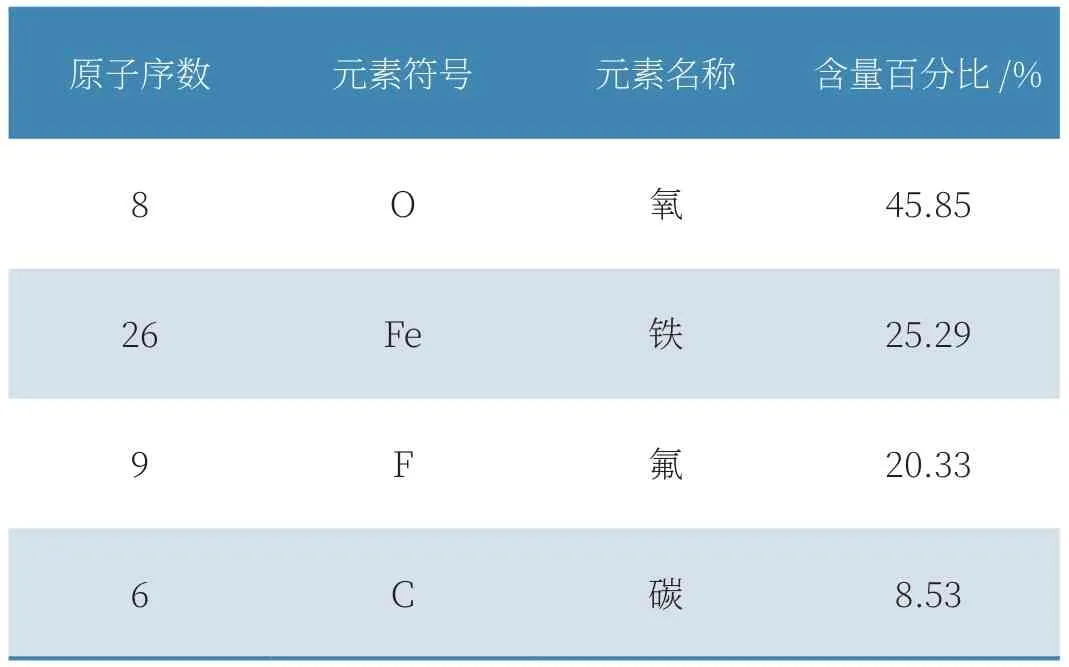

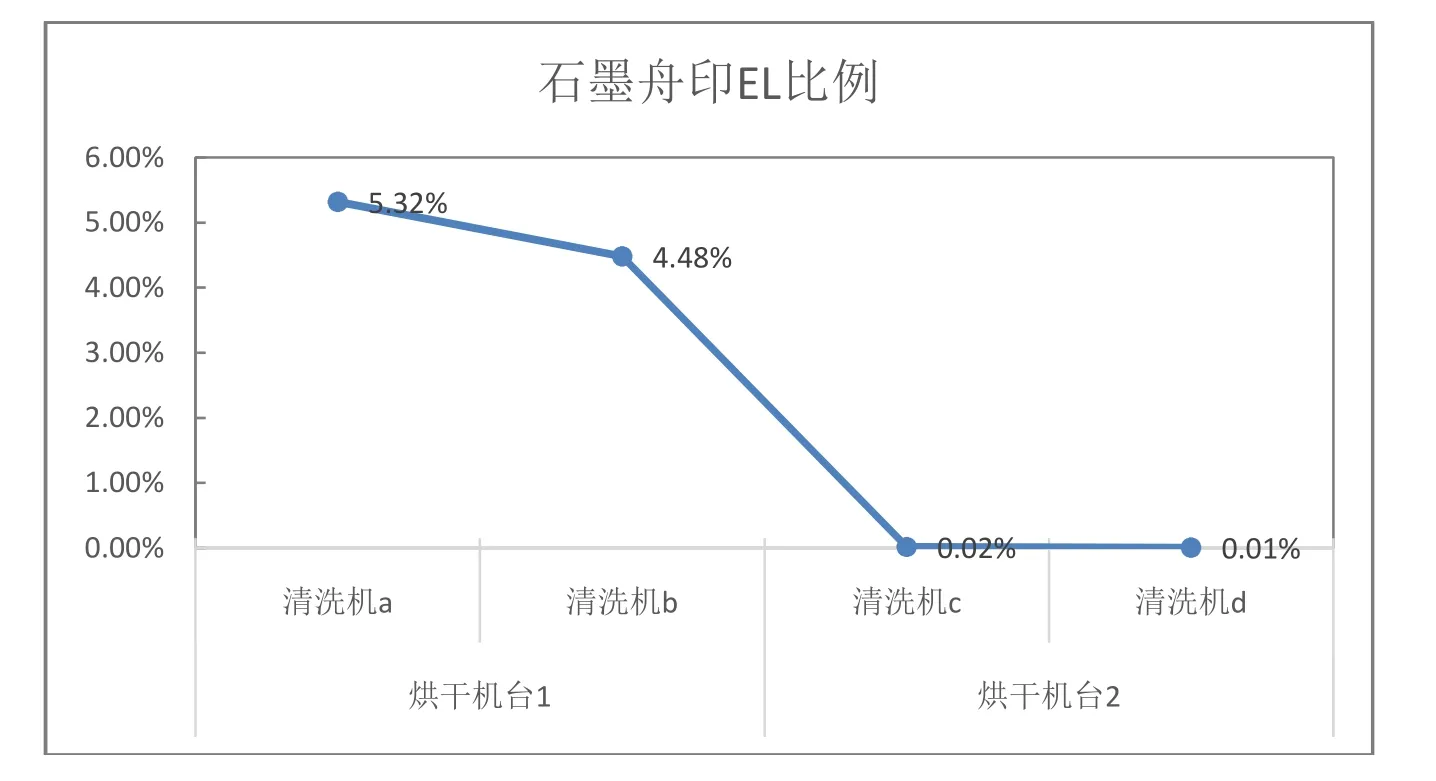

烘干机1腔体护板、风机加热管表面产生粉末,分析主要原因为石墨舟吸附的酸性液体,在高温下挥发,多次工艺下经过长时间腐蚀,与烘干机内部部分金属材质发生反应,导致金属材质被腐蚀。对烘干机1表面粉末进行分析,实验用电子显微镜进行元素质谱分析扫描成份,测得元素分析如表2所示,其中O和C可能来源于空气,F为氢氟酸和氮化硅的反应产物或氢氟酸残留提供,Fe为烘干机部件材质提供,经过长时间氧化、腐蚀形成含铁的化合物,该粉末用吸铁石可以吸附。Fe对于半导体硅而言属于深能级杂质,是复合中心,具有降低硅中载流子寿命的作用[5]。跟踪烘干机1对应产线烘干石墨舟生产电池片,其石墨舟印EL发黑比例明显异常偏高在4%以上,烘干机2对应产线烘干石墨舟生产电池片,石墨舟印EL发黑比例小于0.02%,具体如图4所示。

表2 烘干机内部粉尘元素分析

图4 清洗机、烘干机对应石墨舟印EL比例

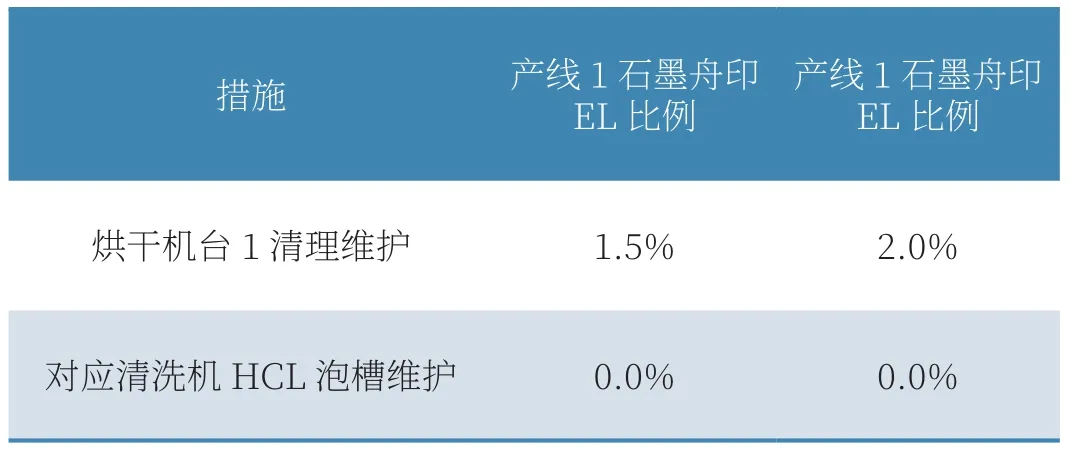

实验用烘干机台1比烘干机台2早投入使用3个月左右,我们分析粉末受时间积累影响,导致烘干机1相较烘干机2粉末状况差,持续观察烘干机台2粉末积累随着时间有增加趋势,佐证粉末受时间积累影响。对烘干机进行精细化维护,主要包括拆卸舟架、内部护板,并使用纤维纸对舟架、内部护板、风机加热管进行彻底的清理,将相应内部附着物全部彻底清理干净。按上述方法清理后,跟踪对应石墨舟生产的电池片EL石墨舟印比例下降至1.5%~2% 未达到正常0.05%以下水平。我们分析石墨舟循环使用,清洗过程中将Fe带到清洗机各槽体,形成交叉污染。因此,针对相应清洗机进行HCL泡槽和维护,清洗机维护后,再次跟踪对应石墨舟生产的电池片EL石墨舟印EL比例为0.01%,恢复至正常水平。石墨舟烘干机每月精细化维护清理内部粉末,石墨舟清洗机每月进行HCL泡槽维护,有助于降低石墨舟印EL发黑的产生比例,如表3所示。

表3 改进前后石墨舟印EL对比

2.2 石墨舟呆滞时间

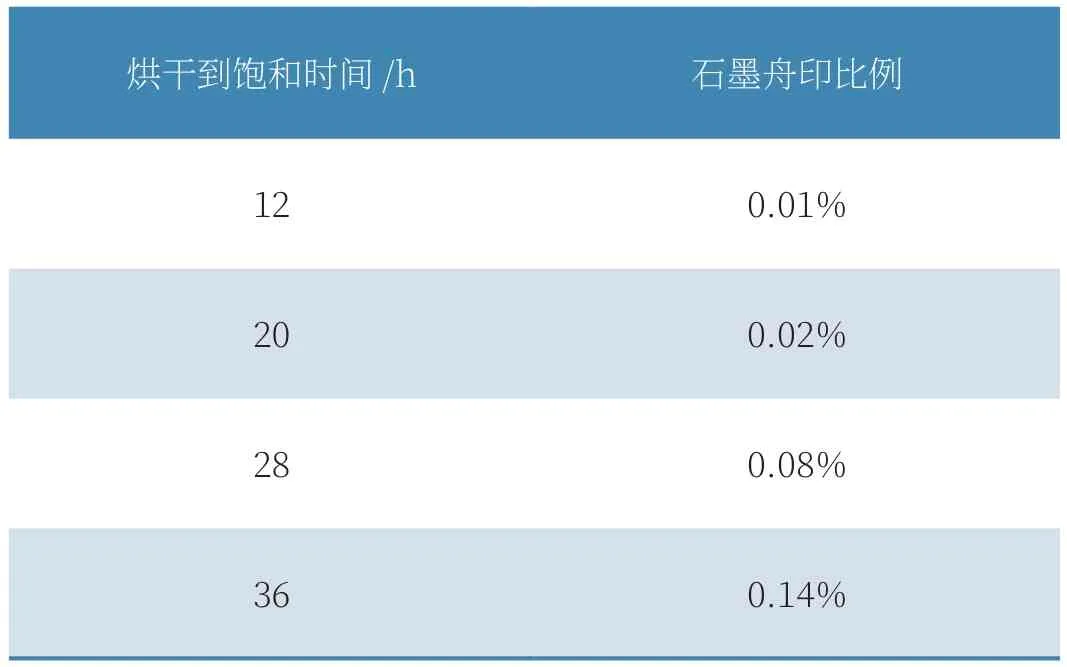

石墨本身是由碳原子组成,石墨是元素碳的一种同素异形体,碳的空隙结构使石墨材料具备良好的吸附性,可以用作吸附水分、气味、有毒物质等[6]。石墨舟饱和的目的是防止出现电池片品质等异常,通常做法是在石墨舟上沉积一层几百甚至上千纳米的Si3N4保护薄膜,此保护薄膜一方面可以减少石墨舟对周围环境中水分、气味等的吸附作用;另一方面防止镀膜时石墨舟片出现和硅片“抢食”现象,形成镀膜色差[7]。石墨舟在饱和前更容易吸附环境中的水汽和杂质受污染,安排石墨舟烘干后、饱和前不同呆滞时间条件对比,发现呆滞时间越长,生产的电池片石墨舟印EL发黑比例越高,如表4所示,28h石墨舟印比例急剧上升。因此控制石墨舟烘干到饱和时间是有必要的,要求烘干12h以内进行饱和。具体呆滞时间与石墨舟印比例关系和石墨舟呆滞所处环境温湿度、洁净度直接相关。因此,这种规律性是相对重要的,时长和比例可能会跟随石墨舟存放环境的温湿度、洁净度改变而改变。

表4 石墨舟烘干到饱和呆滞时间与石墨舟印比例

2.3 石墨舟工艺过程中出现真空泵异常停止

管式低频直接法PECVD设备采用电阻式加热将整个炉管加热到工艺所需温度,石墨舟由耐高温的SIC桨放置在炉管内部。石墨舟尾部与射频电极相连接,PECVD工艺需要在低压环境下完成,真空泵是实现低压、稳定低压的必要条件。真空泵通过特殊材质的真空管道与炉管相连,完成对炉管的抽真空目的。在一定压力下,通入生成相关减反射钝化膜所需的特气,待压力稳定后,打开射频电源,相邻的石墨舟片间形成正负极,特气在两两相邻的舟片间发生紫色的辉光放电,辉光放电会分解舟片间的特气,使其形成离子态,最终结合成相应的分子沉积在硅片、舟片表面。未反应的特气及相应介质膜反应产物,会在真空泵抽力的作用下排出炉管。

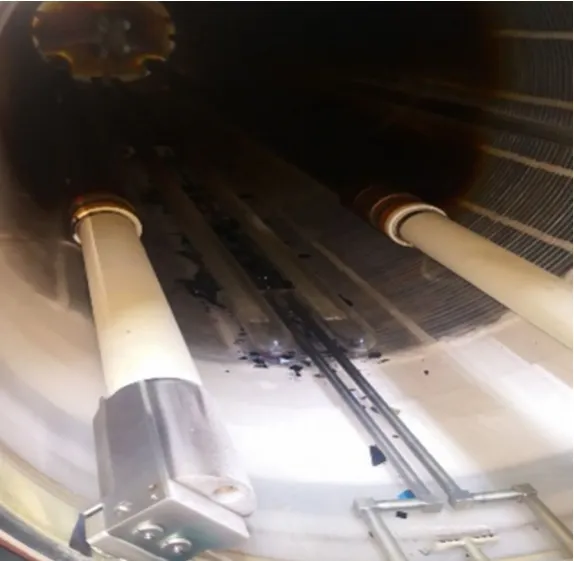

管式PECVD工艺过程对炉管的真空度有一定的要求,目前工艺下,一般压力控制范围为1200m~2000m Torr(毫托),通过真空泵在炉管尾部抽出内部空气及反应残留物实现[8]。在工艺过程中,因机台自身问题,外部动力环境因素等不可避免地会出现工艺中断情况。出现真空泵异常停止或者真空泵转速下降情况,因炉管内部压力较低,此时尾排氮化硅粉末等异物会通过真空泵管道返回炉管内部,粉尘污染石墨舟及其载放的硅片,该硅片下传,或者该石墨舟继续载片生产,都会出现麻点状石墨舟印EL发黑,如图5所示。真空泵出现异常停止或者真空泵转速下降异常情况,对应的硅片需进行转返工处理,不进行下传,对应石墨舟应下线清洗、烘干后重新上线。同时对应异常炉管根据返尾排氮化硅粉末的多少,进行对应改善动作。其一,若返尾排氮化硅粉末较少,表现为舟表面有轻微粉尘,炉管内部基本正常,需要对炉管进行大流量氮气清洗,如图6所示。其二,若尾排氮化硅粉末较多,表现为炉管内部出现大量粉尘,如图7所示,需要对炉管进行降温,用专用吸尘器进行清理,清理后升温、饱和炉管,然后再复机。按上述方法能够有效规避此类EL不良的发生。

图5 石墨舟工艺时出现真空泵停止

图6 真空泵异常时返尾排氮化硅粉末较少

图7 真空泵异常时返尾排氮化硅粉末较多

3.结语

管式PECVD石墨舟印EL发黑产生的原因为石墨舟受到杂质污染,杂质可能来源于石墨舟清洗机、烘干机(尤其是内部材质含金属Fe污染对石墨舟印发黑影响严重),环境水汽、气味、做工艺时尾气粉尘等。采取相对应的管控措施,如烘干机制订清理维护周期,清洗机定期用HCL泡槽,控制石墨舟呆滞时间,石墨舟烘干8h以内必须进行饱和,饱和上线使用后,呆滞时间超过2h热舟,超过16h需要重新清洗、烘干,及时饱和才能保证品质正常,具体时长可能会跟随石墨舟存放环境温湿度、洁净度改变。石墨舟工艺时,真空泵异常停止的电池片转返工处理,不进行下传,相应炉管进行清理、饱和后进行复机,以上措施管控同时应用,能够解决石墨舟印EL发黑异常,提升电池片良率。