桩顶搁置式自移动打桩平台电控系统设计与应用

张北平

(中交四航局江门航通船业有限公司,江门 529145)

1 前言

四航局秘鲁钱凯项目现场海域常年遭受长周期波强涌浪的影响,为提高桩基施工的效率、质量与安全,专门设计制造了一套支撑在永久桩上的桩顶搁置式自移动打桩平台[1]。该平台的主要技术参数如下:

(1)工作状态:不大于6 级风,水流流速不超过0.5 m/s,波浪周期10 s~18 s,波高不超过 3 m;

(2)自存状态:不大于11 级风,水流流速不超过1 m/s,波高不超过4.5 m;

(3)抗震设防烈度,8 级;

(4)打桩平台移动速度,约0.5 m/min;

(5)工作状况下抱桩架承受的最大横向力≯30 t;

(6)平台主体尺寸:宽25 m、长31.4 m;

(7)打桩平台为装配式,可采用集装箱运输。

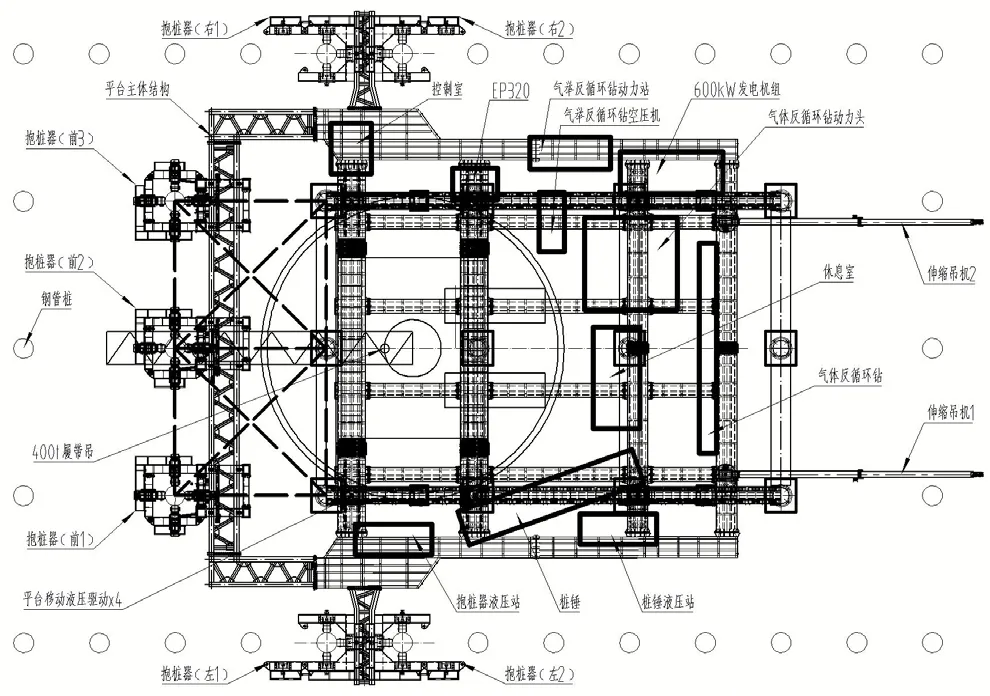

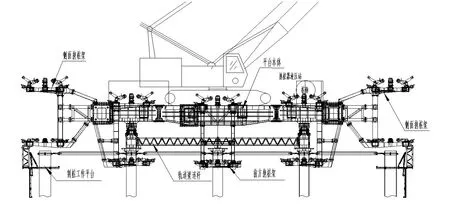

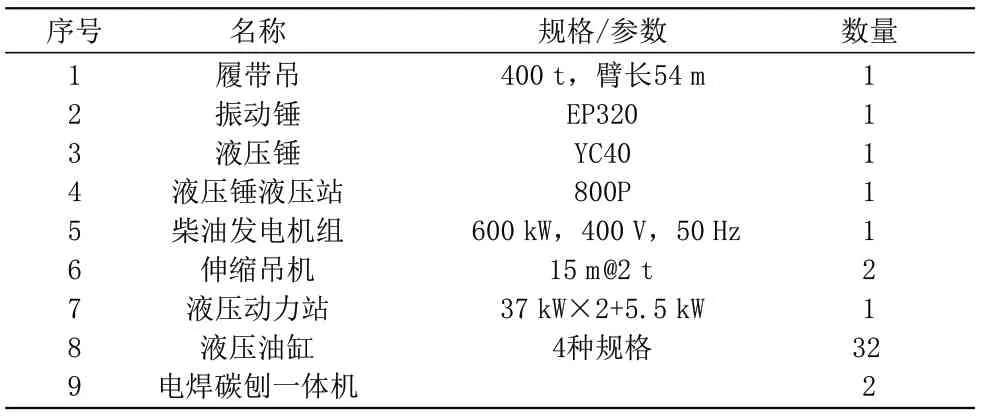

桩顶搁置式自移动打桩平台的主体结构为箱梁框架结构,平台具有一定的载荷承受能力以便布置各类施工辅助设备,平台移动的驱动方式为液压油缸步履顶推驱动,并共设置了两种类型的7 套抱桩器。其中:前方3 套抱桩器为可移动式抱桩器,左右两侧各2 套抱桩器为固定式抱桩器,满足一个工位能完成7 根桩的沉桩作业;安装有400 t 履带吊、发电机组、液压站、伸缩吊机、桩锤等施工作业设备。平台总布置图,见图1 和图2。

图1 打桩平台俯视图

图2 打桩平台前视图

桩顶搁置式自移动打桩平台的主要设备,见表1。

表1 平台主要电气设备

本桩顶搁置式自移动打桩平台具有平台移动控制及定位、抱桩器控制、打桩监测功能、安全监测功能,并实现对平台上主要施工设备的监控。平台控制系统分为:平台移动控制及定位系统、抱桩器控制系统、打桩监控系统、平台安全监测系统、设备远程监控系统,并将各子系统的控制集成至控制室操控台,形成统一的桩顶搁置式自移动打桩平台电控系统。

2 平台电控系统设计

2.1 控制功能

桩顶搁置式自移动打桩平台电控系统,由相关软硬件配置组成。设置了工控机、PLC、GPS、UPS、控制面板、显示器、视频监控设备及各类传感器等,具备远程可视化操作,总体功能如下:

(1)定位系统。采用GPS 结合打桩平台的液压移动功能,实现打桩平台的精准定位;

(2)平台移动功能。采用本地/远程两种操控模式,对平台移动进行手动/自动控制,具备自动行走功能;

(3)抱桩器开合控制;

(4)打桩监测功能。监测桩身的垂直度、贯入度、锤击数等信息,并生成施工报表;

(5)安全监测。包括平台水平度的监测、所受水平力的监测、现场施工的视频监控;

(6)设备远程监控功能。对主要设备的运行状态、报警信息实时采集并显示。

2.2 平台移动控制及定位系统

2.2.1 平台移动控制

平台采用液压油缸步履顶推的移动方式。共设置了4 套驱动轮组和2 套被动轮组,每套驱动轮组采用两条驱动油缸组成,满足平台双向移动的驱动力需求。

平台移动的远程监控功能如下:

(1)发送动作指令给液压泵站PLC,实现远程启动/停止液压泵站,具有手动/自动选择、前进/停止/后退控制、急停等控制功能;

(2)采集液压泵站数据,实现平台移动行程测量功能。采用GPS和平台移动油缸行程传感器结合实现,在控制室显示平台移动的速度、位移量、功率、故障等;

(3)实现平台移动行程限位功能。设置软件功能限位和行程开关限位;

(4)除液压泵站的启动、停止和急停控制采用硬线进行远程控制外,其它液压泵站与控制室之间的数据交换均采用网络通讯控制;

(5)油缸上装有行程传感器,同时设置卡块到位油缸换向检测传感器,确保步履卡块到位后,进行油缸换向,再实现自动移动的下一步动作控制。

2.2.2 平台定位及抱桩器中心点定位

(1)通过GPS 实现打桩平台的定位,并确定各抱桩器中心点坐标。其中,前排抱桩器均具有整体横移油缸所需行程,根据不同工位的不同桩间距固定在不同的位置,故其相对于平台的坐标需进行修正;

(2)平台定位系统,由3 套GPS 和2 套平台倾斜仪组成:GPS 采用分体机形式,卫星天线安装于平台三个角落,安装高度约为2 m,固定GPS 卫星天线的安装杆相对平台应稳固不摇动;电源、GPS 主机和电脑置于操作室内,操作室内的电脑配备3 个RS232 串口的多串口卡,用于接收3 台GPS 主机传输的测量数据;

(3)作业时,选取左右两侧各一个桩位的编号和坐标导入定位系统中,输入准备打桩桩位编号,并选择使用的抱桩器,启动平台移动,通过GPS 定位自动移动到指定位置附近,再通过平台移动油缸行程传感器进行精准定位,当平台移动到位后输出到位信号,平台自动停止移动;平台移动设有本地操作功能,可在本地进行手动操作控制;

(4)平台安装倾斜仪,用于测量自身的水平姿态,并根据自身姿态可自动修正抱桩器中心点坐标;

(5)平台位置坐标和平台倾斜度,可在控制室实时显示。

2.3 抱桩器控制系统

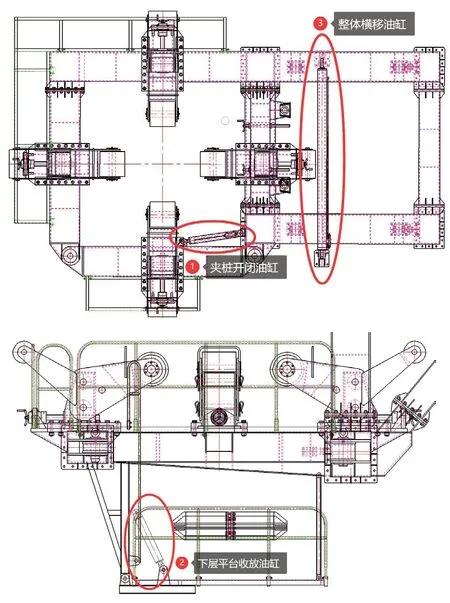

平台抱桩器数量共7 套,其中:前方3 套抱桩器为可移动式抱桩器,左右两侧各2 套抱桩器为固定式抱桩器;单套抱桩器分为上层抱桩架和下层抱桩架,上、下层抱桩架分别各设置1个行程600 mm夹桩开闭油缸,下层工作平台设置1 个行程1 000 mm 收放油缸,其中前1/前2/前3 抱桩器另外再设置了1 个行程2 600 mm整体横移油缸。油缸布置示意图,如图3 所示。

图3 抱桩器油缸布置示意图

平台抱桩器油缸共24 个,每个油缸配置1 个三位四通电磁阀单独控制,并配置独立的就地操作盒,具备就地/远程切换控制功能:

(1)就地操作采用自复位按钮,远程操作采用工控机+自复位按钮或手柄结合;

(2)抱桩器集中监控系统,将全部油缸、液压站控制集成至控制室,实现远程操控、屏显,包含液压站的启动/停止控制、平台移动/抱桩器控制选择等功能,并实时显示液压站的运行状态以及各抱桩器油缸的位置、状态、故障报警等。

2.4 打桩监测系统

打桩监测系统,功能如下:

(1)监测桩身垂直度、贯入度、锤击数等参数;

(2)显示打桩开始时间和结束时间等;

(3)记录每根已打桩的桩号、开始时间、结束时间、贯入度、锤击数等信息,数据可自动保存,并生成施工报表;

(4)未打桩桩号记录显示。

2.4.1 桩身垂直度测量

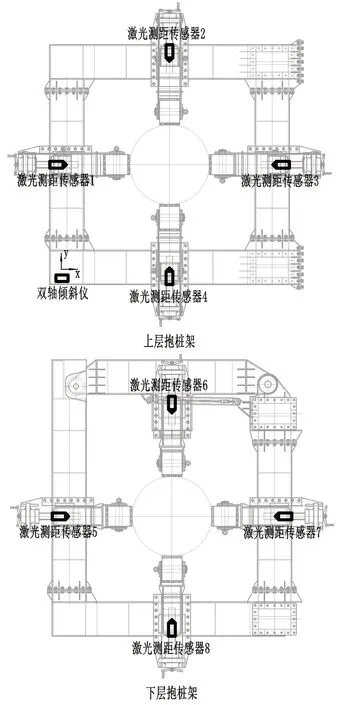

桩身垂直度对单桩竖向抗压承载力有很大的影响,对上部结构的安全稳定性至关重要。打桩平台通过在单台抱桩器上安装1 个双轴倾斜仪、上、下层固定的对称位置各安装4 套激光测距仪,收集其测量数据传输至控制电脑,计算出桩身中心坐标,通过比对上、下层的桩身中心在X、Y 方向的偏差来测定桩身竖向倾斜角,如误差超过设定值则发出告警提示,需对桩身垂直度进行调整。传感器安装示意图,如图4 所示。

图4 传感器安装示意图

平台在抱桩器上、下层固定的对称位置各安装4套扶桩滚轮,通过8 套扶桩滚轮,进行桩身垂直度的调整和管桩夹紧。当检测出桩身垂直度的偏差超过设定值时,通过显示界面的操作指示,采用液压方式同步驱动相同方向扶桩滚轮的伸缩对桩身垂直度进行调整,使之满足设计要求;通过振动锤对钢管桩进行稳桩,并持续观测桩身垂直度情况,发现偏差立即停锤并重新校正;当桩身入土超过一定深度时,严禁使用抱桩器扶桩滚轮进行强行纠偏,稳桩完成再次测量桩身垂直度,符合要求后更换液压冲击锤开始沉桩作业。

2.4.2 贯入度测量

贯入度检测的目的,主要是判断钢管桩是否沉桩到位。打桩平台贯入度测量,采用桩基贯入度检测仪完成,主要由激光多普勒测速测长仪、PLC 控制器、触摸屏、安装机架组成。激光多普勒测速仪测速应用的是差分激光多普勒原理,激光器发出的光平均分成两束后射出,在被测物体表面再次汇聚,探测器接收反射光;当被测物体平面移动速度为零时,反射光与探测光频率相同;当速度不为零时,反射光相对探测光会发生频移,测速仪通过快速傅里叶变换解算频移大小,得出被测物体精准的移动速度和长度[2]。

将桩基贯入度检测仪垂直安装固定于离桩表面1 000~1 200 mm 处,并保证其与被检测桩的垂直度;仪器上电后向桩表面打出光束,用于测量桩的运动速度和行程,通过通讯接口与电脑连接,在定制软件上可设置和记录参数;基桩准备冲击下沉时,给仪器接入一次控制信号,将系统内积分长度清零,基桩受冲击的下沉、反弹到静止过程,仪器全程测量基桩在垂直方向的运动速度,同时积分计算整个过程的移动距离,达到测量桩身贯入度的目的。

2.4.3 锤击数记录

打桩锤采用液压冲击锤,可通过实时记录打桩锤液压系统油缸压力的变化,并根据变化区间判断打桩锤击次数,达到检测和记录每根桩的锤击数,同时将数据发送至操控台进行分析处理。

2.5 安全监测系统

平台安全监测系统,包含平台水平度的监测、平台所受水平力的监测、现场施工的视频监控。

(1)平台水平度的监测,通过GPS 结合倾斜仪进行测量。当监测到平台倾斜角超过设定值时发出报警,同时禁止平台移动操作,待确定问题并消除报警后解除锁定;

(2)平台所受水平力的监测,通过在上、下两层抱桩器的扶桩滚轮上各安装4 个销轴传感器,测量钢管桩对各个扶桩滚轮的作用力,通过软件分析,推算出平台所受的水平力;当监测到水平力超过设定值时,发出报警并提示如何调节扶桩滚轮,减低平台所受水平力进而消除报警;

(3)现场施工的视频监控,通过在平台作业区域设置8 台摄像机,分别安装于平台上、下方的4 个角落,显示器设置于控制室,具备单画面/多画面切换显示、视频录制保存等功能,实现对平台作业区域的实时监控。

2.6 设备监控系统

平台安装有发电机组、振动锤、冲击锤、液压动力站等设备,需要对平台主要设备的运行状态、报警信号等进行集中监测,通过PLC 采集设备信号,并传输至操作室控制系统,在软件界面上建立模拟平台并布置各设备,直观显示各设备施工状态,点击可进入相应设备专用界面显示该设备的相关参数。

(1)柴油发电机组监控

对集装箱静音式发电机组进行远程监控,发电机组具备RS485 通讯接口,提供开放式Modbus 通讯协议,采集至设备监控系统,实时监控发电机组转速、水温、油温、油压、电压、电流、频率、功率等重要参数。

(2)其它主要设备监控

对振动锤、桩锤、液压动力站等进行远程监控,并集成至设备监控系统,实时监控设备的启停状态、运行参数、故障报警等信号。

(3)设置风速风向仪,监测并记录施工期间的风速、风向信息。

3 结语与建议

本平台在制作完成后,进行了试桩试验并在秘鲁钱凯项目得到了实际应用和验证:

(1)平台移动速度约0.5 m/min,定位精度为±2 cm;

(2)抱桩器开合动作正常;

(3)桩身监测功能正常,数据可自动保存,并生成实时报表和历史报表;可实时显示桩身垂直度并进行预警提示和操作指示;实现了打桩过程中贯入度的动态监测,测量精度达到0.05%以上,同时可设置终锤标准,达到标准时使桩机自动停机;通过打桩锤液压系统油缸压力的变化进行的锤击数统计次数准确;

(4)平台安全监测系统运行正常,能实时监测平台的受力情况和水平姿态,并通过摄像头实现了对平台现场施工全方位的监控;

(5)设备监控功能正常,发电机组、液压泵站等主要设备的运行状态、故障报警信号可在操作室实时屏显。

本桩顶搁置式自移动打桩平台电控系统,集合了平台的主要控制功能,并集成至操作控制室,如有需要可通过光缆或无线传输方式将系统数据传输至智慧工地等综合系统,进一步提升施工的信息化数字化管理水平。