Sn 复合Ag@Cu 低温固化导电浆料的制备与性能研究

束长青 ,姚正军 ,杜文博 ,龙漫 ,张莎莎

(1.南京航空航天大学 材料科学与技术学院,江苏 南京 210016;2.工业和信息化部 面向苛刻环境的材料制备与防护技术重点实验室,江苏 南京 210016)

太阳能资源具有永不枯竭、绿色环保的特点,因此光伏发电在未来能源领域中具有举足轻重的地位[1-2]。为了避免高温加工降低本征异质结太阳能电池(HIT)的光电转换效率,亟需开发新型低温固化导电浆料[3-6]。

目前,低温固化导电银浆的市场价格不断上涨,高性能低成本导电浆料成为了研究热点[7-9]。与银粉相比,银包铜粉(Ag@Cu)可降低52.79%~83.51%的成本,且表面生成的氧化银室温下电阻率低[10-12],已被广泛用于导电浆料的制备[13-16]。一些研究利用纳米导电相的表面效应与小尺寸效应,实现了导电浆料的低温烧结,显著改善了导电性[17-20]。然而,纳米导电相的价格昂贵,且团聚、分散、沉降等问题使得这些研究很难投入工业化生产[21]。

近年来,研究发现金属Sn 可以提高浆料的低温熔融性能,形成的金属接触可规避低温固化导电浆料接触电阻不稳定的问题,有效地提高导电性[22]。此外,Sn 与Ag、Cu 金属的润湿性良好,界面反应少[23]。因此,本文基于包覆性良好的Ag@ Cu 微米导电相,通过引入低熔点导电相Sn,充当离散粉末间“桥梁”,增加渗流效应和粉末间的结合性,开发了新型低成本低温固化导电浆料。

1 实验

1.1 材料制备

实验所用导电相为Sn 粉(纯度99.99%)和Ag@Cu 粉(含银量30%),在无水乙醇中超声振荡30 min后烘干备用。取20 mL KH-550 硅烷偶联剂、72 mL无水乙醇、8 mL 去离子水配置成粉末处理液,加入15 g 导电相,在60 ℃下恒温水浴搅拌120 min,抽滤、烘干备用。取10 g 环氧树脂、2 g 乙二醇二缩水甘油醚、8 g 三乙醇胺,搅拌10 min 后再超声振荡20 min,得到树脂基体。

首先按照Sn 质量分数分别为0%,15%,30%,45%的比例称取导电相,在玛瑙研钵中搅拌10 min 后加入树脂基体(导电相的总质量占比为80%),搅拌20 min 后得到导电浆料。将浆料涂覆在单晶Si 片上,将浆料浇筑在20 mm×4 mm×5 mm 的长方形模具中,在280 ℃下固化20 min 后用于导电性与弯曲强度测试。

1.2 测试方法

采用HPS2661 四探针测试仪测试导电薄膜的导电性,电阻率通过5 次测量取均值得到。在万能电子试验机上测试三点弯曲强度,加载速率为0.1 mm/s,跨距为16 mm。通过日立S-4800 型扫描电镜(SEM)及X 射线能谱仪(EDS)观测样品微观形貌和成分组成。使用Panalytical X'Pert Powder 型X 射线衍射仪(XRD)进行物相检测,入射线Cu-Ka,步长0.02°,步频1 s,扫描范围2θ=20°~85°。采用LET OLS4100 3D 激光扫描共聚焦显微镜(CLSM)观察浆料的固化收缩。

2 结果与讨论

2.1 微观结构

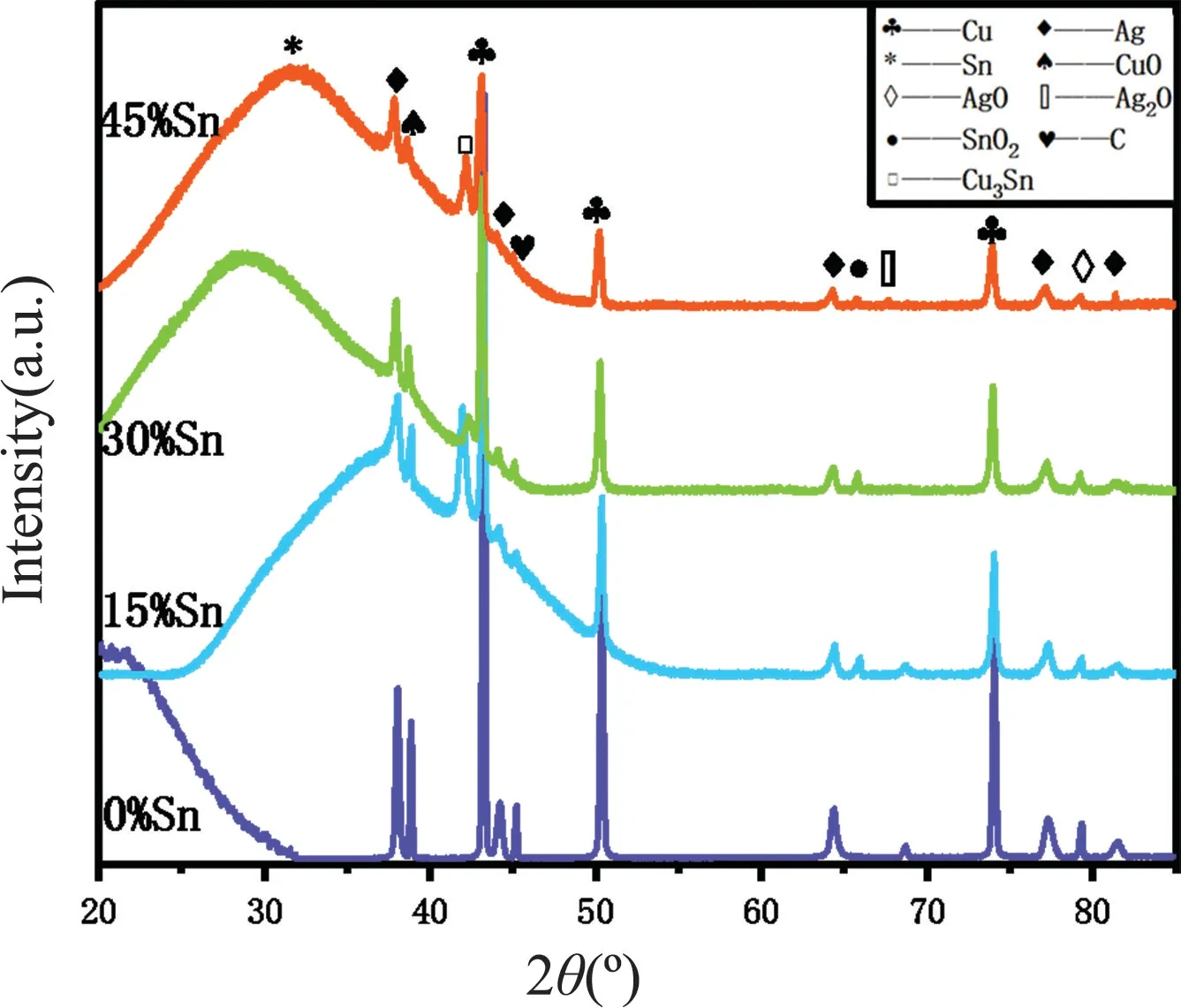

图1 展示了不同Sn 含量导电浆料固化后的XRD图谱。在Sn 含量为0%时,固化后测定出Cu、Ag、CuO 的强峰和AgO、Ag2O、C 的弱峰,主要是由于表面氧化与高电阻物质烧损[24]。随着Sn 的加入,出现了Sn、SnO2、Cu3Sn 相。Sn 在280 ℃的固化温度下熔化,在键合过程中发生了充分的金属间反应,生成了Cu3Sn 相[23]。此外,图谱中的环氧树脂非晶峰(20°~35°)影响了Sn 峰的呈现,当Sn 含量达到45%时,在32.0°处出现主峰。

图1 不同Sn 含量的导电浆料固化后的XRD 图谱Fig.1 XRD patterns of conductive pastes with different Sn contents after curing

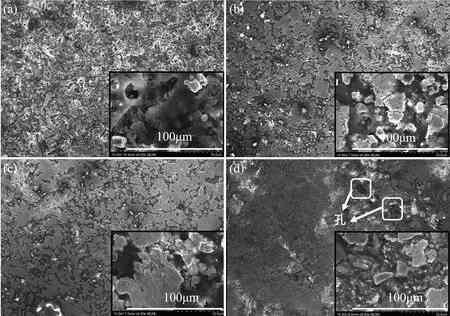

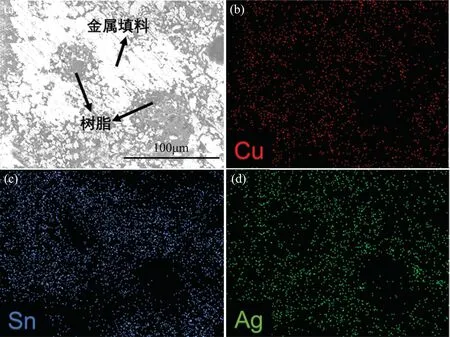

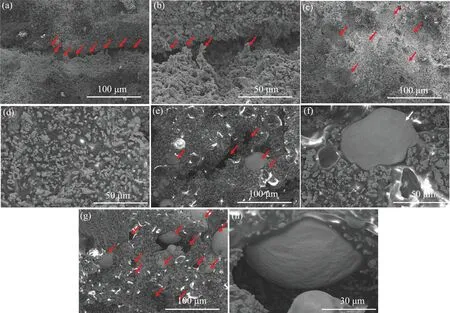

图2 展示了不同Sn 含量导电浆料固化后的微观形貌,图3 展示了30%Sn 样品的EDS 面扫。当使用单一的Ag@Cu 粉作为导电相时,表面覆盖着长约15 μm的片状颗粒,粉末之间部分连接。添加15%Sn 粉,浆料表面导电相的排布方式出现了显著变化,固化时熔融的Sn 将离散的Ag@ Cu 粉聚集起来,形成桥接效应。当Sn 含量达到30%时,团聚填料的尺寸扩大到70 μm 左右(图3)。当Sn 含量达到45%时,过量的Sn在固化过程中形成大金属液滴[25],因与树脂不兼容而产生孔洞。浆料中的微孔洞将直接作为裂纹的起始点,降低浆料固化后的力学性能[26]。

图2 (a) 0%Sn,(b) 15%Sn,(c) 30%Sn,(d) 45%Sn 导电浆料固化后的SEM 图Fig.2 SEM images of (a) 0%Sn,(b) 15%Sn,(c) 30%Sn,(d) 45%Sn conductive paste after curing

图3 30%Sn 导电浆料固化后的(a)SEM 图和(b)Cu,(c)Sn,(d)Ag 的元素分布图Fig.3 (a) SEM image and (b) Cu,(c) Sn,(d) Ag element distribution map of 30%Sn conductive paste after curing

2.2 导电性能

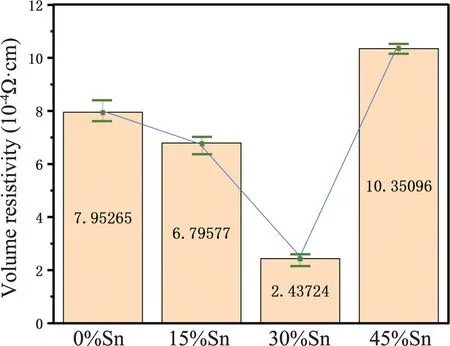

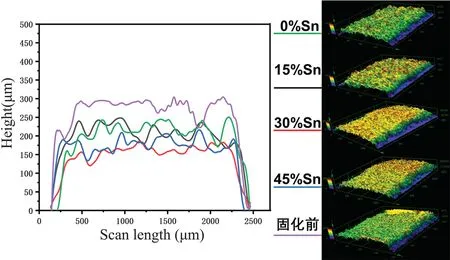

图4 展示了不同Sn 含量导电浆料的体积电阻率。0%Sn 导电浆料的体积电阻率为7.95265×10-4Ω·cm,随着Sn 含量增加至30%,体积电阻率迅速下降至2.43724×10-4Ω·cm,但当Sn 过量时(45%Sn),体积电阻率显著增加。导电浆料必须在固化后才具有高导电性,一方面去除了某些高电阻物质,另一方面是树脂相固化收缩产生导电功能相链式搭接[15,24]。通过激光共聚焦显微镜观察导电浆料固化前后的三维形貌和剖面曲线,结果如图5 所示。四组浆料固化后均产生了明显的体积收缩,熔融的Sn 填充了大部分Ag@Cu粉粒间的孔隙。Sn 含量并未与收缩程度表现为正比关系,30%Sn 的剖面积最小,这可能与Sn 过量生成的孔隙有关(如图2(d)。因此,固化时充分的体积收缩和导电相链式搭接决定了30%Sn 导电浆料具有最佳的导电性。

图4 导电浆料的体积电阻率Fig.4 Volume resistivity of conductive paste

图5 导电浆料固化前后的剖面曲线Fig.5 Profile curves of conductive paste before and after curing

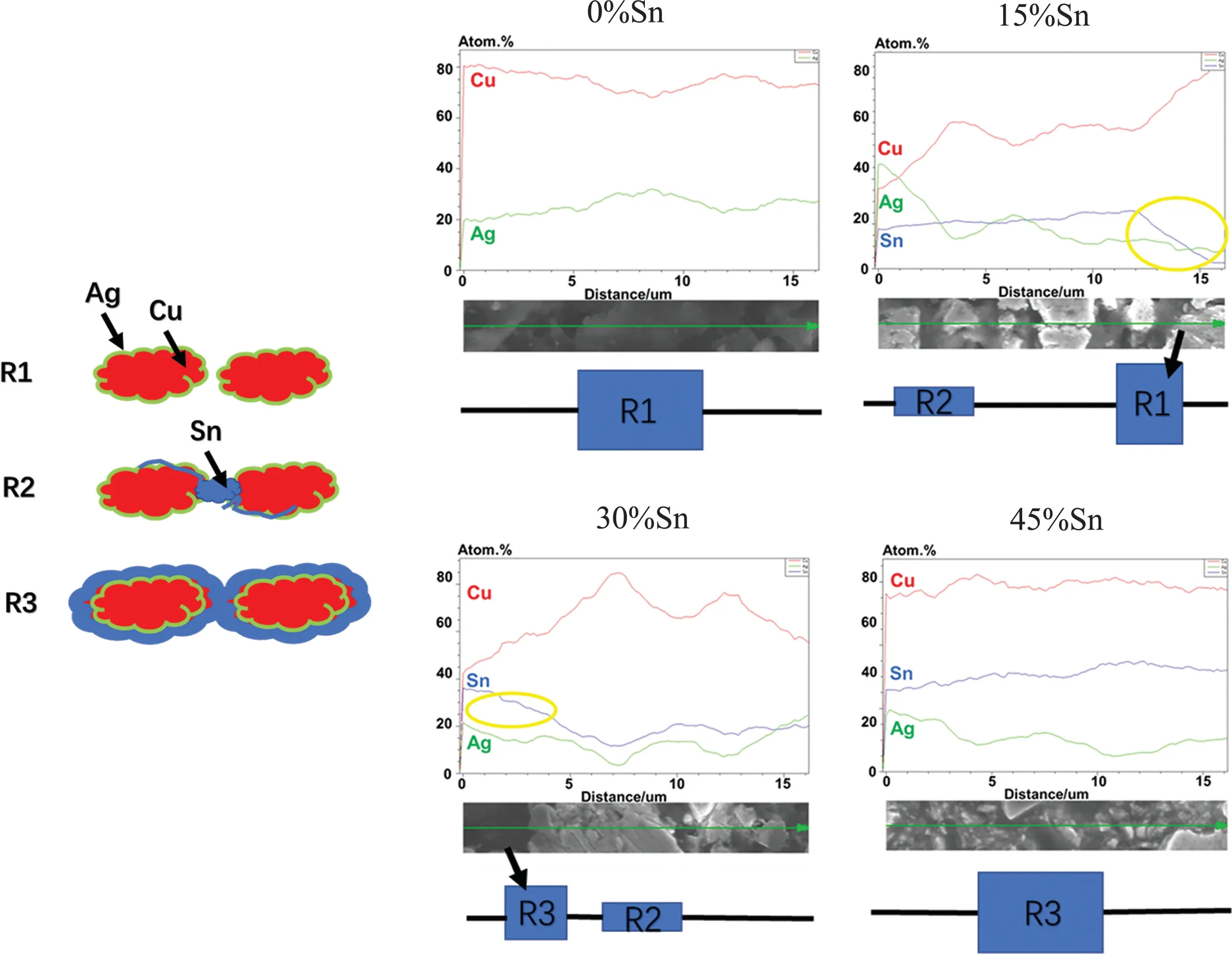

图6 展示了四组浆料的EDS 线分析与电阻形式。R1 表示Ag@Cu 粉末颗粒被一层薄的高电阻树脂层隔开,通过量子力学隧道效应实现导电。R2 则表示低熔点金属Sn 在Ag@Cu 粉末颗粒之间形成“桥梁”,且只在Ag@Cu 粉末表面包覆薄薄的Sn 层,导电机制由渗流理论主导[27]。Ag、Cu 作为导电性最好的两种金属材料,室温下体积电阻率分别为1.6×10-6和1.7×10-6Ω·cm。若导电相间已经产生了足够多的点、面接触(即浆料形成良好的渗流通道),添加更多具有高体积电阻率的Sn 必然会降低导电性能,如图6 中的R3。

图6 导电浆料的EDS 线分析与电阻形式Fig.6 EDS line analysis and resistive form of conductive paste

在0%Sn 的EDS 线扫描中,Ag、Cu 元素沿直线均匀分布,存在较多R1 形式的电阻。15%Sn 线扫描前端检测出大约20%(原子分数)的Sn 元素,出现熔融Sn 搭接现象,电阻形式为R2,而末端出现Sn 元素递减和Cu 元素递增,电阻形式为R1。30%Sn 线扫描前端的Sn 元素含量接近40%(原子分数),确定电阻形式为R3,后端为R2。45%Sn 中三种金属元素沿直线均匀分布,且Sn 含量很高,电阻形式为R3。通过比较电阻形式,30%Sn 为导电浆料增加了渗流路径,使体积电阻率降低至2.43724×10-4Ω·cm,但过量的Sn 会在Ag@Cu 粉末表面形成很厚的包覆层,氧化生成SnO2(见图1),严重降低浆料导电性。

2.3 力学性能

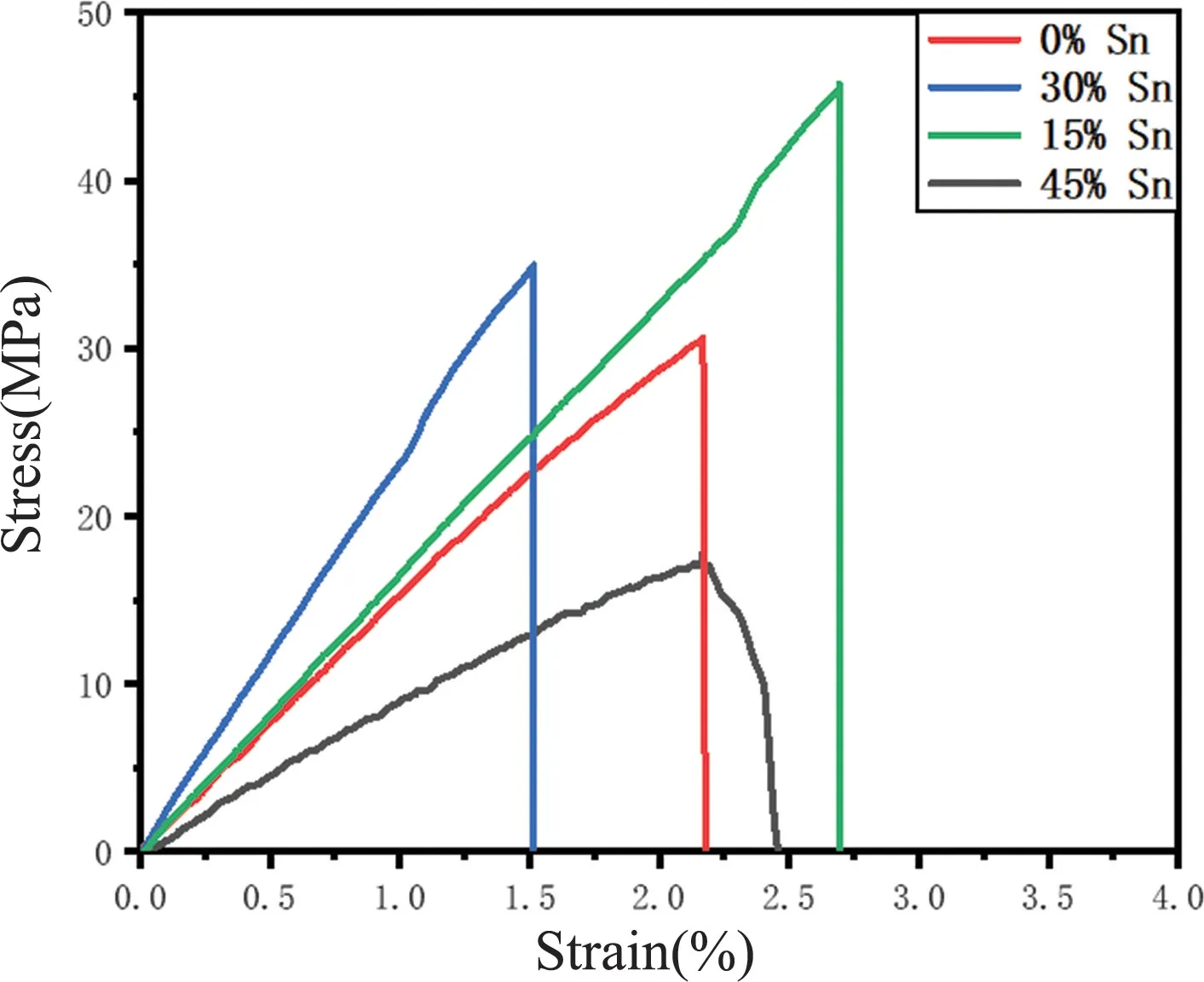

图7 给出了不同Sn 含量导电浆料的三点弯曲强度应力-应变曲线,图8 展示了断口形貌。随着Sn 含量的增加,弯曲强度先增加后减小。0%Sn 导电浆料的弯曲强度为31.27 MPa,Kolbe 等[28]和Jang 等[29]的研究也指出仅由微米粉组成的导电浆料具有脆性和破裂倾向等严重缺点。此时的强度取决于树脂的内聚力,裂纹往往在导电相直接接触处萌生。由于浆料导电相含量较高,力学性能差,在图8(a,b)中存在大裂纹并分布着许多易剥落的细长粉粒。添加适量的Sn 后,Ag@Cu 粉末物理接触处产生冶金结合,如图8(c,d),减少了裂纹扩展的路径,削弱了导电相对树脂的割裂作用,所以15%Sn 导电浆料具有最高的弯曲强度46.69 MPa。而30%Sn 导电浆料断口中出现了孔洞和金属颗粒,如图8(e,f),弯曲强度降低至35.10 MPa。随着Sn 含量进一步提高,45%Sn 导电浆料断口中孔洞和金属颗粒的数量急剧增加,如图8(g)。固化时熔融的Sn 聚集成大液滴,如图8(h),与树脂润湿性差,冷却后产生大孔洞,严重危害导电浆料的力学性能。

图7 导电浆料的三点弯曲强度应力-应变曲线Fig.7 Three-point flexural strength stress-strain curves of conductive paste

图8 (a,b)0%Sn,(c,d)15%Sn,(e,f)30%Sn,(g,h)45%Sn 导电浆料的低倍和高倍断口形貌Fig.8 Fracture morphology of conductive paste at low magnification and high magnification: (a,b)0%Sn,(c,d)15%Sn,(e,f)30%Sn,(g,h)45%Sn

3 结论

本研究成功制备出综合性能良好的低温固化导电浆料,为低成本高性能导电浆料的开发提供了理论依据。Sn 可以改变浆料表面导电相粒子的排布方式,将Ag@Cu 颗粒聚集在一起。适量的Sn 充当Ag@Cu 粉末间“桥梁”,有助于浆料固化收缩,提供了良好的渗流通路,减少了隧道效应。添加30%(质量分数)Sn后,导电浆料具有最低的体积电阻率2.43724×10-4Ω·cm。而过量的Sn 会在Ag@Cu 粉末表面形成很厚的包覆层,氧化生成SnO2,严重降低浆料导电性能。添加15%(质量分数)Sn 可削弱导电相对树脂的割裂作用,提高浆料弯曲强度至46.69 MPa,过量则会聚集形成大颗粒与孔洞,恶化浆料力学性能。