基于振动监测的船舶主推进轴系健康诊断系统研究

王之民,李艳伟

(镇江赛尔尼柯自动化股份有限公司, 镇江 212000)

1 前言

主推进轴系是船舶的主要动力系统,它的健康状况对整个船舶运行起着重要作用。目前船舶运营中主推进轴系仅依靠轴承温度来监测,但故障通过温度表现出来已经处于故障后期,使故障诊断滞后,这种传统的事后维修和定时检修方法已不能满足智能船舶的发展需求[1]。针对智能船舶关于轴系智能化监测的需求,目前还是以轴系本身或轴系-船体-轴承作为研究对象,主要围绕轴系的模型选择、计算方法、轴系校中、振动特征分析等方面[2]对于轴系故障进行诊断,其基本都是对某一零部件进行诊断,且只是在船舶发生故障时进行等效监测,对于故障准确定位及预警也仅在理论分析与实验室仿真条件下进行,尚无成熟的标准化产品实装。

根据上述分析,本文基于微机电加速度传感器,设计了振动数据采集模块、数据处理模块,并以组态软件为基础建立故障诊断模型,构建基于特征参数的轴系故障关系库,开发上位机健康诊断系统,把振动数据的频谱、幅值、振动烈度等信息显示到界面上,对监测到异常振动状态给出报警,实现了对船舶主推进轴系振动状态的实时监测;同时对于采集到的数据以及报警进行存储,方便后续对设备状态进行分析。

2 技术路线

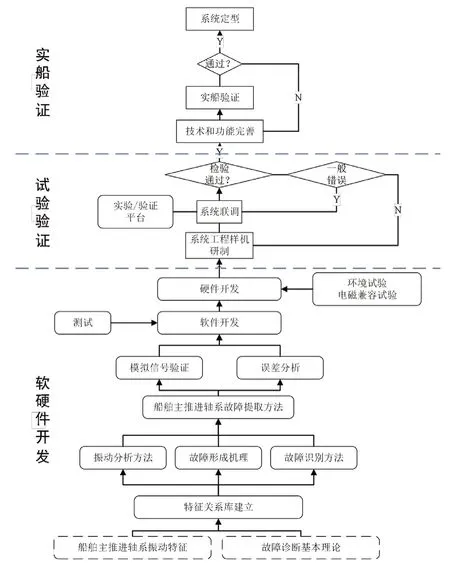

本系统从船舶主推进轴系故障机理特征及故障诊断方法两个方面进行研究与开发,重点研究船舶主推进轴系常见故障类型、故障机理以及故障振动特征,建立不同故障类型与不同振动信号特征关系库,从软硬件开发、模拟信号验证、方法对比、样机搭建、试验验证、实船验证开展研究工作,自主开发核心控制器,完成船舶主推进轴系振动健康诊断系统研发,最终完成示范应用。具体技术路线如图1 所示。

图1 技术路线图

3 系统硬件开发

整个系统由数据采集模块、数据处理模块和上位机三部分组成:

3.1 数据采集模块

主要通过微机电系统(MEMS)加速度传感器采集主推进系统振动数据,通过MCU 模块对振动数据进行预处理,然后通过串口把数据传到数据处理模块;数据处理模块对采集模块传输过来的数据作进一步处理,通过SPI 总线链接把处理后的数据传输到上位机,上位机进行实时数据显示、计算、存储和报警等。系统结构图,如图2 所示。

图2 系统结构图

数据采集模块主要由三轴MEMS 振动传感器、MCU 模块和串口通讯模块组成:MEMS 振动传感器具有低功耗、轻质量、高灵敏度、低噪声值的特点[3],本系统采用ADCMXL3021 型号的振动加速度传感器,测量范围为±50 g、带宽为DC 至10 kHz;MCU 模块采用意法半导体公司出品的STM32 系列低功耗ARM微处理器,型号为STM32F103,其具有出色的运算能力,并且集成了丰富的外围接口,广泛用于电机驱动、应用控制、医疗和警报系统等方面。

3.2 数据处理模块

主要由MCU 模块和串口通讯模块组成,MCU 模块采用的ARM 微处理器型号为STM32F407,该模块与STM32F103 模块通过RS485(通讯)模块连接,对接收到的数据进行快速傅里叶变换,并计算数据的特征值,然后将时域数据、频域数据以及计算得到的特征数据同时上传至上位机。

STM32F103 模块和STM32F407 模块,都与一个处理端电源模块连接,处理端电源模块型号为IB2405T-1WR2,主要作用是为STM32F407模块提供稳定的5 V电压。

4 振动信号分析

微机电加速度传感器采集到的为时域振动加速度信号,如想得到设备振动的频谱、峰值、烈度等信息,需要对采集到的数据进行傅里叶变换等运算。当时域信号中有直流成份时,傅里叶变换后会在频域中产生冲击信号,抑制旁边微弱幅值的频率信号,因此要进行零均值处理去掉脉冲。

4.1 零均值化处理

信号的均值相当于一个直流分量,而直流信号的傅里叶变换在ω=0 处产生冲激函数,若不进行处理,则在信号频谱分析时会在ω=0 处出现一个大的谱峰,并会影响ω=0 左右处的频谱曲线,在频谱分析时会产生较大误差,所以必须进行零均值化处理:

式中:ā为采样信号的均值,x(t)为零均值处理后得到的信号。

4.2 傅里叶变换

信号在时域和频域的对应关系,可由离散傅里叶变换(DFT)描述[4],设加速度信号为a(t)的频域信号为X(k),则

式中:N为采样数据量;n、k均为非负整数,a(n)为加速度信号a(t)的离散化表示。

设v(n)为加速度信号v(t)的离散化表示,每条谱线对应时域中的一个正弦波:

式中:wk= 2πkΔf;Δf=Fs/N为频率分辨率。

4.3 仿真对比

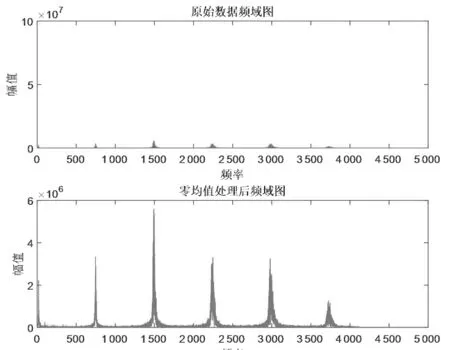

为了验证零均值化处理的作用,截取一段实际项目中的振动数据,直接进行傅里叶变换,用同一组数据先进行零均值化处理,后再进行傅里叶变换,两种方法得到的频域图,如图3 所示。

图3 零均值化处理前后对比图

从图3 可以看出,未经零均值化处理的原始信号经傅里叶变换后,在频率为0 处会产生冲击脉冲,抑制后边的有用信号;对数据进行零均值处理后再进行傅里叶变换,频率为0 处的脉冲信号消失,后边频率上的有用信号能很好的识别出来,有利于对信号进行分析。

4.4 振动烈度计算

衡量物体的振动强度大小,通常有三个标准:位移、速度和加速度。通常情况下,一般采用振动烈度来衡量振动强度的大小。所谓振动强度就是指物体振动速度的均方根值,也就是振动速度的有效值[5]。振动的速度频谱为:

式中:V(k)是速度频谱序列,X(k)是加速度频谱序列,j是虚数单位,w是圆周序列,fs为采样频率,N为采样点数。

振动烈度为:

本文采用的微机电加速度传感器,为三轴振动加速度传感器,能够采集三个方向的振动信号。根据机械振动的测量和评估指南[6],设备的振动烈度为:

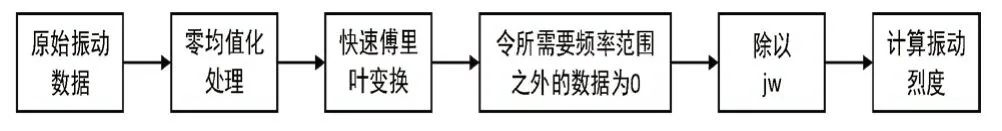

式中:Vs为主推进系统振动烈度总值,Vxrms,Vyrms,Vzrms分别为三个相互垂直方向上的振动速度均方根值。振动烈度的计算流程如图4 所示。

图4 振动动烈烈度度计计算算流流程程图图

4.5 特征值提取

振动信号原始统计特性分为两类:时域统计特征、频域统计特征。常见的时域特征指标有均值、方差、均方根值、峰值、峰值因子、峭度因子、波形因数、脉冲因子、裕度因子等;常见的频域特征指标有重心频率、频率方差、均方频率等[7]。

5 软件开发

基于组态软件开发的主推进轴系健康诊断系统,其中包括:振动数据的读取、计算、显示、存储以及报警等。

上位机通过标准ModbusTcp 协议,从数据处理模块读取处理后的振动数据,并进行振动烈度计算,根据计算的振动烈度评定等级表,可以判断设备的状态和报警等级;并根据计算得到的时频域特征值,建立船舶主推进轴系设备故障特征关系库,采集到的数据可以通过故障特征关系库识别故障类型;故障特征关系库权限对船东开放,由船东和设备商对故障模型进行维护,并不断丰富特征关系库,提高系统机器学习能力。

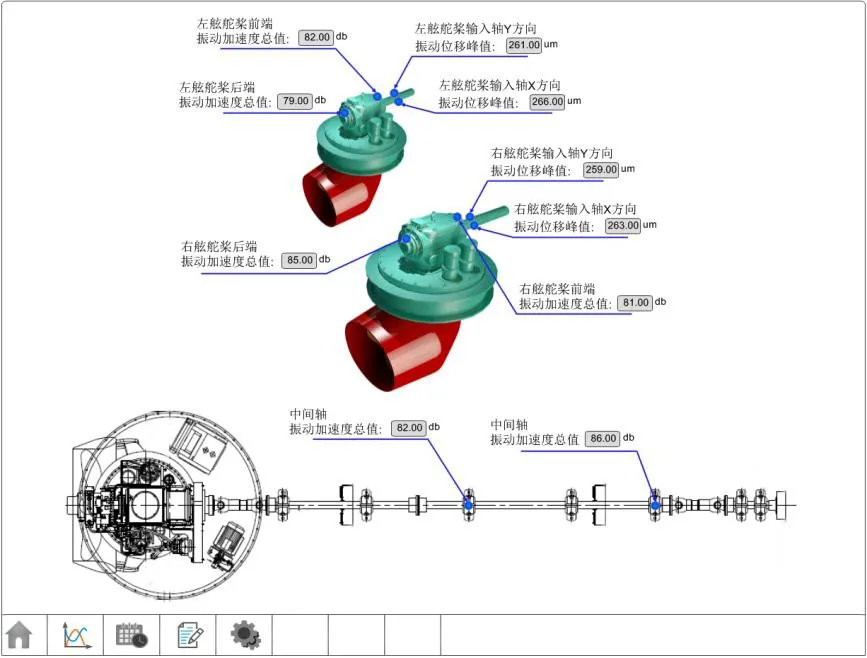

主推进轴系健康诊断系统还会对数据进行存储,数据存储采用MySQL 数据库,根据日期、振动烈度、时域数据、频域数据等参数创建列表。其中,时域数据和频域数据是一个大的数组,采取序列化存储方式,把时域数据和频域数据通过序列化存储为BIN 文件的型式,然后把BIN 文件名称保存在表里。由于每单次采集的三轴振动数据量比较大,数据存储采取定时存储(设定为30 分钟一次),也可以根据实际需要自行设置存储时间;主推进轴系健康诊断系统还可以指定时间段进行历史数据查询,方便对设备健康状态进行分析。上位机健康诊断系统运行界面,如图5 所示。

图5 上位机健康诊断界面

6 结论

通过振动传感器采集设备振动数据,对采集到的数据进行零均值化处理、傅里叶变换等运算得到振动速度,通过振动速度进一步求得振动烈度,根据振动数据计算振动特征值;以组态软件开发上位机健康诊断系统,根据振动烈度评定等级以及设备故障特征关系库,对设备的健康状态进行评估,在设备异常时第一时间发出报警信号,提高主推进轴系健康管理和故障在线诊断的时效性和有效性,使故障不会继续恶化,降低了设备故障带来的损失。

本系统在天津港智能港作拖轮中已经得到应用,有效地验证了系统的稳定性,提高了船员对主推进设备的管理能力,降低了主推进轴系运行故障及其维护成本和损失,提高了全船运行的可靠性和稳定性。