电解铝生产工艺的优化研究

赵 成

(陕西美鑫产业投资有限公司,陕西 铜川 727000)

20世纪50年代以来,我国铝生产工艺迅速发展,如今已构建了一条较为完善的产业链,为我国经济社会建设提供了有力的铝材支持。新时期,我国铝产量已跃居全球前列,但我国电解铝生产工艺仍处在相对落后的水平,电解铝生产不仅会产生极大的能源消耗,还会对生态环境造成一定程度的破坏。因此,推进对电解铝生产工艺的优化研究,对降低电解铝生产能耗、提升电解铝生产环保水平有着十分积极的意义。近年来,虽然我国相关企业不断提高对电解铝生产工艺优化研究的重视程度,但在实践中仍面临诸多问题,不仅要考虑如何降低生产能耗,还要考虑生产电压的稳定性,以免对电解槽热吸收、产品质量等造成不利影响[1]。因此,技术人员需要对各项因素进行综合分析,有针对性地解决实际操作中遇到的各类问题,达到理想的优化效果。

1 电解铝行业现状

电解铝产业广泛分布于我国内蒙古、新疆、云南、山东等地区,在各地区电力成本差异因素的影响下,近年来,以上地区凭借自身的电力成本优势,电解铝产能占比不断提升,而之前的电解铝大省河南的电解铝产能逐步由国内首位下降至第四位。受成本、资源等一系列因素的影响,电解铝行业大多分布在西部资源相对丰富的地区,占比约63.1%。现阶段,我国电解铝产业用电来源主要为火电,占比超过80.0%,通过火电生产1.0 t电解铝对应产生的二氧化碳在11.2 t左右,由此可见,长期通过火电生产电解铝,会对生态环境造成较为严重的破坏。

电解铝行业作为一个高耗能行业,电力消耗尤为突出,这也是电解铝生产中成本消耗最大的一环。随着国际能源价格不断提高,一些能源紧缺地区的电解铝产业逐步退出电解铝生产舞台。面对市场竞争日趋白热化的电解铝行业,广大企业希望通过优化电解铝生产工艺达到降低生产成本的目的。其中,部分企业的生产工艺优化效果并不显著,难以在控制能耗的同时确保产品质量达到要求;一些企业则在电解铝生产实践中提出通过强化电流应对电压不足的问题,然而,由于整流系统性能难以达到相关要求,优化效果不尽如人意。从根本上而言,因为电压与电流效率呈正相关,所以必须构建电压与电流的协调关系,这就要依托复杂的数字建模才能实现,难度较大。此外,还有一些企业试图通过加大管理力度推进对电解铝生产流程的优化整合,达到了一定的效果,但尚未实现根本性突破。总体而言,因为如今我国电解铝生产企业在生产技术、生产工艺研发上投入的资金仍有限,所以电解铝生产能耗优化效果仍不够明显。

2 电解铝的原理

2.1 电解铝的原材料

电解铝生产用到的原材料主要包括以下3种:(1)原料,即氧化铝,其熔点、沸点分别为2 050、3 000 ℃,具有极佳的流动性,可溶于水晶石熔体,不溶于水;(2)熔剂,即氧化盐,主要包括氟化铝、氟化镁、氟化钠、氟化钙、水晶石等;(3)阳极材料,也就是预焙炭块。

2.2 电解铝的生产原理

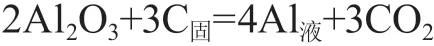

如今的电解铝生产实践仍广泛应用冰晶石—氧化铝融盐电解法来制铝,用到的生产设备主要为铝电解槽,化学反应公式可概述为:

在电解铝生产实践中,电解槽要长期处在温度偏高,电流、磁场、腐蚀性都较强的生产环境中。在电解槽中,溶剂为处在熔融状态下的冰晶石,溶质为氧化铝,阴阳极为碳素材料。将电解槽与直流电连接后,将温度调控在合理范围内,在此过程中,电解槽中会发生电化学反应,并在阴极上形成铝液,在阳极上形成二氧化碳、一氧化碳等污染性气体,经由一系列处理,最终浇筑获得铝锭[2]。在此期间,连接直流电一方面是为了借助直流电的热能,使水晶石转化成熔融状态,同时处在恒定的电解电流下;另一方面是为了促进电化学反应的发生。

需要注意的是,在电解铝生产实践中,液体电解质是促成电解过程顺利开展的一大前提。液体电解质即冰晶石—氧化铝均匀熔融体,冰晶石在其中的占比约为85.0%。冰晶石中包含的氟化钠与氟化铝物质的量之比被称作分子比。在电解铝生产实践中,电解质分子比应调控在合理范围内。另外,从理论层面而言,在电解铝生产实践中,冰晶石不会被消耗,但实际上,因为冰晶石中的氟化铝会被电解液中的水分分解或者产生一定的挥发,同时氟化钠受电解槽吸收、机械损耗等因素的影响,也会产生相应的损耗。

2.3 电解槽的结构

电解铝生产中的电解槽主要由阳极炭块组、碳阴极、侧壁、槽壳以及导电母线等构成。(1)阳极炭块组,包括阳极炭块、钢爪、铝导杆等部分,其中,铝导杆最重要,其对阳极母线可发挥有效的固定作用。在电解槽中,阳极电流密度与电流呈负相关。为了使电解槽中生产出更多的铝,需要以相对低的电耗开展生产。(2)碳阴极。在电解铝生产实践中,阴极作为一种容器,主要由阴极导电棒、碳素内衬、边部炭块及底部炭块等构成,主要用于盛放熔融状态下的电解液[3]。需要注意的是,应于底部炭块下设置耐火材料。另外,碳阴极还可用于电流传导。(3)侧壁。作为阳极电解槽中的重要组成部分,侧壁的构成材料与炭块一致。在生产实践中,侧壁要具备可靠的绝缘性、导热性,以此发挥保护层的作用。(4)槽壳以及导电母线。在电解铝生产实践中,电解槽的槽壳与导电母线呈串联关系,连接直流电后,电流从导电母线传输至槽壳。

3 电解铝生产存在的技术不足

3.1 技术水平有待提升

当前,我国独立开展的电解铝生产技术研究仍处在发展阶段,不论是相关技术条件还是实践经验,均较为缺乏,在研究探索中遇到了诸多难题,加之相关科研人员对特大型铝电解槽技术的研究还有待深入,导致电解铝生产技术在电解铝生产领域的应用效果仍不尽如人意,电解铝生产流程、产品的相关指标还难以达到行业国际标准。

3.2 工艺设备技术落后

如今,电解铝生产企业对新型工艺设备和技术的应用效果还有待提升,尤其是在一些电解铝生产的核心环节,对相关阴极破损原理、规律等掌握不足,难以有效延长电解槽的使用周期,导致电解槽难以遵照特定使用年限正常生产,设备损坏率过高。此外,在焙烧过程中,多见电流分布不均匀现象,会产生极大的能量消耗,导致运行期间电解槽物理场受到不稳定影响,无法有效调控热平衡,再加上电解槽电阻有着高度的敏感性,极易受到外部因素的影响,电解槽出现的惯性及阳极效应难以得到有效调控。所以,一旦出现不稳定因素,便会对电解铝生产的有序开展造成不利影响。

3.3 电流效率不足

随着我国市场经济发展不断深入,近年来,铝产品价格呈现出不断下降的趋势。在此情形下,出于对电能使用成本的考虑,越来越多电解铝生产企业在生产实践中广泛采用低电压工艺,受电解槽设计不合理、技术不完善、操作水平不足等一系列因素的影响,电解槽整体效率难以得到保证,特别是随着电解槽使用时间的延长,炉底状态不断恶化,阴极大幅磨损,石墨抗冲蚀能力减弱,导致安全风险不断加大,不利于电解铝生产的有序开展。

4 电解铝生产工艺的优化

4.1 开展自动化生产管理

如今,电解铝生产实践主要将大量电解槽串联在一起,以建立一个生产系列,并基于此开展生产工作。受直流电流影响,电解槽中会迅速形成各种反应,包括电化学反应、化学反应以及物理反应等,并在这些生产体系中产生相互联系且富于变化的电场、磁场、温度场、熔体流动场等物理场。由于电解槽中的高温熔体有着突出的腐蚀性,同时难以对其浓度、温度等相关指标开展实时检测,为了及时获取有价值的数据,需要在生产实践中对电解槽状况、热平衡、物料平衡等指标开展有效调控。在此过程中,自动化技术可提供有力支持。换言之,在如今的信息时代背景下,企业可利用先进的网络信息技术有效提升指标调控能力,达到节约人力成本、节能减排、减少生态污染等目的[4]。基于此,企业需要不断推进自身的信息化、自动化建设,通过强化员工的信息化意识,培养员工的实践操作能力,有效发挥信息化技术在重要指标调控中的自动化作用,并及时发现生产中潜在的安全风险,保障电解铝生产的安全有序开展。

4.2 提高电压电流效率

首先,平均电压优化。平均电压优化也就是对工作电压进行调控,让母线电压、分摊电压保持在相对偏低的电压水平。因为电解铝生产中的整体工作电压并非单一电压,而是由大量不同电压体系构成,所以应借助多级优化形式对其开展降压优化。第一步应调节效应时间,同时通过加大效应间隔,有效减小效应系数作用。同时,电解槽结构会受到电压中母线电压的影响,因此,可从接触面压降切入,在确保立柱母线、卡具等部分接触面有效清洁的基础上,将电压调控至10 mV内。此外,在平均电压优化过程中,鉴于整体生产操作受到分子比低的影响,应选择低分子比操作。结合电解铝生产实际,第一步消除电解槽中的2.90分子比,确保电解槽稳定后,将分子比有序调至2.85、2.80,有效提升电解铝生产实践中的电流使用效率,减少电能消耗。

其次,电流效率优化。这一优化过程要从指标调节切入,依托温槽智能调节,让分子比与过热度处在相对合理的区间。当温度偏高时,应将分子比调至下限值水平,相反则应保持在上限值水平。结合电解槽冷热行程转变规律,调节氟盐添加量,将分子比控制在合理区间。现阶段,通过优化电解工艺参数等相关技术,可将电解铝生产实践中的过热度维持在相对偏低的数值。同时,阳极材料、氧化铝等均可对电流效率产生一定影响。此外,在传统生产实践中,随着电流效率的升高,铝溶解损耗率会不断增加,进而降低电流效率。鉴于此,可从阳极强化切入,调节钉棒角度,将其控制在18~19 cm,调节外露尺寸,减少阳极压降,达到提升电流效率的目的[5]。

4.3 应用新型结构槽技术

相较于传统的结构槽,新型结构槽不论是在施工材料还是在结构设计等方面,都表现出明显的不同。在施工材料方面,新型结构槽选取TiB2/C可湿润阴极,电解槽侧边、底部选取具备良好保温性能的材质。在结构设计方面,在整体电解槽中构建一个铝液导流网络,出铝端构建特定的蓄铝池用于汇集铝液,上部结构与传统结构槽基本相同。在此基础上,在焙烧期间,依托可靠的焦粒焙烧技术,保证炉膛中的温度有序合理升高、电流分布有效均匀,使焙烧温度满足启动要求。在启动过程中,引入湿法无效应启动手段,下料1 h后,测得蓄铝池出现铝液,表明阴极表面湿润性达标,导流成功。在启动过程中结合结构槽特征,注入相应的铝液,确保在凸台上方6~8 cm。在后续生产管理中,在相应时间内分不同阶段对电压进行合理控制,同时开展好工艺参数调节工作,建立可靠的保温型炉膛。最后还应确保能量平衡,在保温的基础上,有效控制热支出、热收入。一方面,可通过调节覆盖层成分、厚度或增强侧部保温等,达到减少热支出的目的;另一方面,可通过提升电流强度,达到增加热收入的目的[6]。

5 结语

为了推动我国电解铝行业的可持续健康发展,应有效解决当前电解铝生产实践中存在的技术水平偏低、工艺设备技术落后、电流效率不足等问题。在实践中,从开展自动化生产管理、提升电压电流效率、应用新型结构槽技术等方面着手,可以切实推进对电解铝生产工艺的优化,创造更可观的经济效益、社会效益。