低共熔溶剂浸出高炉瓦斯泥-电沉积锌的研究

黄 平, 张 远, 吴恩辉, 张圣乾, 郭文明, 施明川

(1. 攀枝花学院国际钒钛研究院, 攀枝花 617000;2. 精细化工助剂及表面活性剂四川省高校重点实验室, 自贡 643000;3.钒钛资源综合利用四川省重点实验室, 樊枝花 617000;4.攀钢集团攀枝花聚钛科技有限公司, 攀枝花 617000;5.攀钢集团攀枝花钢钒有限公司, 攀枝花 617000)

1 引 言

钢铁冶炼企业在生产过程中会伴随产生高炉渣、高炉瓦斯泥、废旧耐火材料等固体废弃物, 如能将其中的有价组分提取、分离或直接作为原料重复利用, 可实现钢铁企业提质增效. 高炉瓦斯泥产生于高炉炼铁过程, 其中富含铁、锌、碳等元素, 它的锌含量与铁矿石中含锌量密切相关. 据统计[1], 高炉瓦斯泥生成量约为炼铁厂产量的4%, 全国瓦斯泥每年生成量可达千万吨以上, 高炉瓦斯泥中含有的金属主要为铁和锌, 其中锌含量为4%~10%. 目前, 回收锌资源的方式主要是将高炉瓦斯泥烧结造块再次冶炼[2]. 此技术将高炉瓦斯泥充分烧结利用, 但容易造成锌的累积致使其在高炉上部结瘤[3], 影响高炉的使用寿命. 此外, 张晋霞等人[4]以稀硫酸为浸出液浸出提取瓦斯泥中的锌. 相关的研究结果与分析表明, 浸出过程为扩散控制. 毛磊等人[5]选用碱性体系的氢氧化钠溶液为浸出剂, 通过优化液固比、温度、时间等因素浸出瓦斯灰回收锌资源, 锌的浸出率为63%. 马爱元等人[6]选用氨性体系的乙酸铵水溶液来处理高炉瓦斯泥. 瓦斯泥中的锌通过配位的形式溶于氨性体系中, 优化实验条件下锌的浸出率为77.79%. 研究发现,瓦斯泥中存在难溶于氨性体系的铁酸锌导致锌的浸出率不能继续提高. 上述碱浸、氨浸、酸浸等湿法处理瓦斯泥的工艺均基于瓦斯泥中锌具有既溶于酸又溶于碱的特性. 目前传统的提锌工艺不能很好地处理瓦斯泥, 主要体现在对设备的一次性投入较大或工艺流程复杂等问题. 随着冶炼企业环保压力的日益增大, 锌资源回收过程中所产生的废弃物及由此产生的污染问题, 已经成为企业切实需要解决的难题. 因此, 寻求一种能够实现瓦斯泥中锌资源的有效回收且工艺流程短、对环境友好、成本低的工艺, 是以后瓦斯泥提锌的重点发展方向. 低共熔溶剂(DESs)通常由氢键受体(如氯化胆碱、甜菜碱)与氢键供体(如尿素、乙二醇等)按照一定比例混合, 在磁力搅拌下加热形成透明的液体. DESs具有原料来源范围广、合成方法简单、化学性质稳定、电化学窗口宽等优点, 因此受到研究人员的关注[7]. 此外, 一些DESs对ZnO、NiO、CuO等金属氧化物[8]具有选择性溶解能力, 因而可作为高炉瓦斯泥提锌潜在的浸出溶剂. 有研究[9-11]表明, 将一定量的金属氧化物、氯化物或硫化物溶解于低共熔溶剂中, 以金属基体为阴极, 石墨为阳极, 可通过电沉积得到相应的金属及合金.

本文以钒钛磁铁矿在高炉炼铁过程中产生的高炉瓦斯泥为原料, 利用氯化胆碱-尿素低共熔溶剂(ChCl-Urea DES)导电性好、化学性质稳定等优异特性, 提出一种低共熔溶剂浸出高炉瓦斯泥-直接电沉积锌的新工艺. 此工艺以溶解有高炉瓦斯泥的低共熔溶剂为电解质, 采用三电极体系、恒电位法沉积金属锌, 能够缩短提锌工艺流程, 降低生产成本, 减少对环境的污染, 同时能够消除其他金属杂质的影响, 降低能耗.

2 实 验

2.1 实验原料

实验所用高炉瓦斯泥取至某炼铁厂. 经研钵研磨, 再筛分至-74 μm, 并将样品置于干燥箱在60 ℃下干燥12 h, 烘干备用. 瓦斯泥的主要元素组成及含量见表1. 由表1可见, 金属元素Fe、Ca、Zn在瓦斯泥中含量较高, 其中还含有Ti、Pb、V等元素, 这与钒钛磁铁矿的组成有关.

表1 高炉瓦斯泥的主要成分Tab.1 Chemical composition of blast furnace dust

2.2 实验原理

实验采用ChCl-Urea DES浸出高炉瓦斯泥回收金属锌是基于高炉瓦斯泥中锌的赋存形式主要以ZnO为主, 而ZnO在ChCl-Urea DES中的溶解性能优异, 而大部分金属氧化物在该体系中不溶或难溶. 通过选择性的溶出则可有效实现ZnO与高炉瓦斯泥中其他金属或杂质分离. 由Abbott等[8]的研究可知ZnO在上述DES中50 ℃、70 ℃时的溶解度分别为1894 ppm和90 019 ppm. 当一定量的ZnO加入到DES体系中, 由于氯化胆碱作为此DES体系的氢键受体、尿素作为氢键供体, 体系中的urea和Cl-逐渐与瓦斯泥中的ZnO发生反应而生成配阴离子{[ZnO·CO(NH2)2]·Cl-}, 当体系中ZnO消耗完毕时配位反应结束. 根据文献[12]的报道, ZnO溶于ChCl-Urea DES电沉积得到金属锌的阴、阳极反应为:

阴极:Ch++ [ZnO·urea·Cl]-+ 2e →

Zn +[ChCl·O·urea]2-

(1)

阳极:[ChCl·O·urea]2-→ Ch++ Cl-+

2e + 1/2 O2

(2)

因此, 将导电性能良好的ChCl-Urea DES作为溶剂和电解液浸出高炉瓦斯泥-电沉积工艺, 可实现瓦斯泥中锌资源的有效回收.

2.3 实验方法

浸出反应在100 mL的烧杯中进行, 加热、搅拌装置采用的是磁力加热搅拌器. 首先合成浸出剂ChCl-Urea DES:将氯化胆碱与尿素按1:2的摩尔比倒入锥形瓶中混合均匀, 再将其置于80 ℃油浴锅溶解12 h, 直至形成无色透明液体. 然后将合成好的ChCl-Urea DES取50 mL倒入烧杯中, 再将其置于恒温油浴锅, 设置好实验参数加入高炉瓦斯泥后开始浸出. 浸出结束澄清一段时间后取上层清液, 分别测定所取清液中锌离子的浓度. 电沉积实验在电化学工作站上进行, 实验采用三电极体系, 恒电位法沉积. 为确定浸出高炉瓦斯泥后沉积锌的电位, 对ChCl-Urea DES浸出瓦斯泥后的体系进行了循环伏安(CV)测试. 测试条件如下:玻碳电极(d=4 mm)为工作电极;Ag/AgCl为参比电极;铂柱(d=1 mm)为对电极. 电沉积实验条件为:紫铜片为阴极;铂柱为辅助电极;Ag/AgCl为参比电极.

2.4 试剂与仪器

氯化胆碱, 尿素, 乙二胺四乙酸二钠等均为分析纯, 购于国药集团化学试剂有限公司;EDTA滴定法确定高炉瓦斯泥中锌的含量及浸出液中锌的浓度;X射线衍射仪(XRD, D/Max-2200, Rigaku Corporation)对电沉积得到的镀层进行物相分析;场发射扫描电子显微镜(FESEM, FEI NOVA Nano)对镀层的微观形貌和组成进行分析.

3 结果及讨论

3.1 浸出实验

通过测试ZnO在ChCl-Urea DES中的溶解度, 发现在温度较低时ZnO在上述DES中的溶解度较小, 且ChCl-Urea DES在低温(50 ℃以下)时粘度较大, 10 ℃左右几乎不流动, 易导致浸出效率低下. 当温度达到70 ℃时粘度较小, 为40 mPa·s左右, 溶解24 h其溶解度可达到80 g/L以上. 因此浸出过程设定在70 ℃进行. 浸出实验取50 mL ChCl-Urea DES, 筛分选取粒度为-74 μm的瓦斯泥粉料加入DES中进行浸出. 研究了液固比、浸出时间和搅拌速度对瓦斯泥中锌浸出率的影响, 以此确定较好的实验参数.

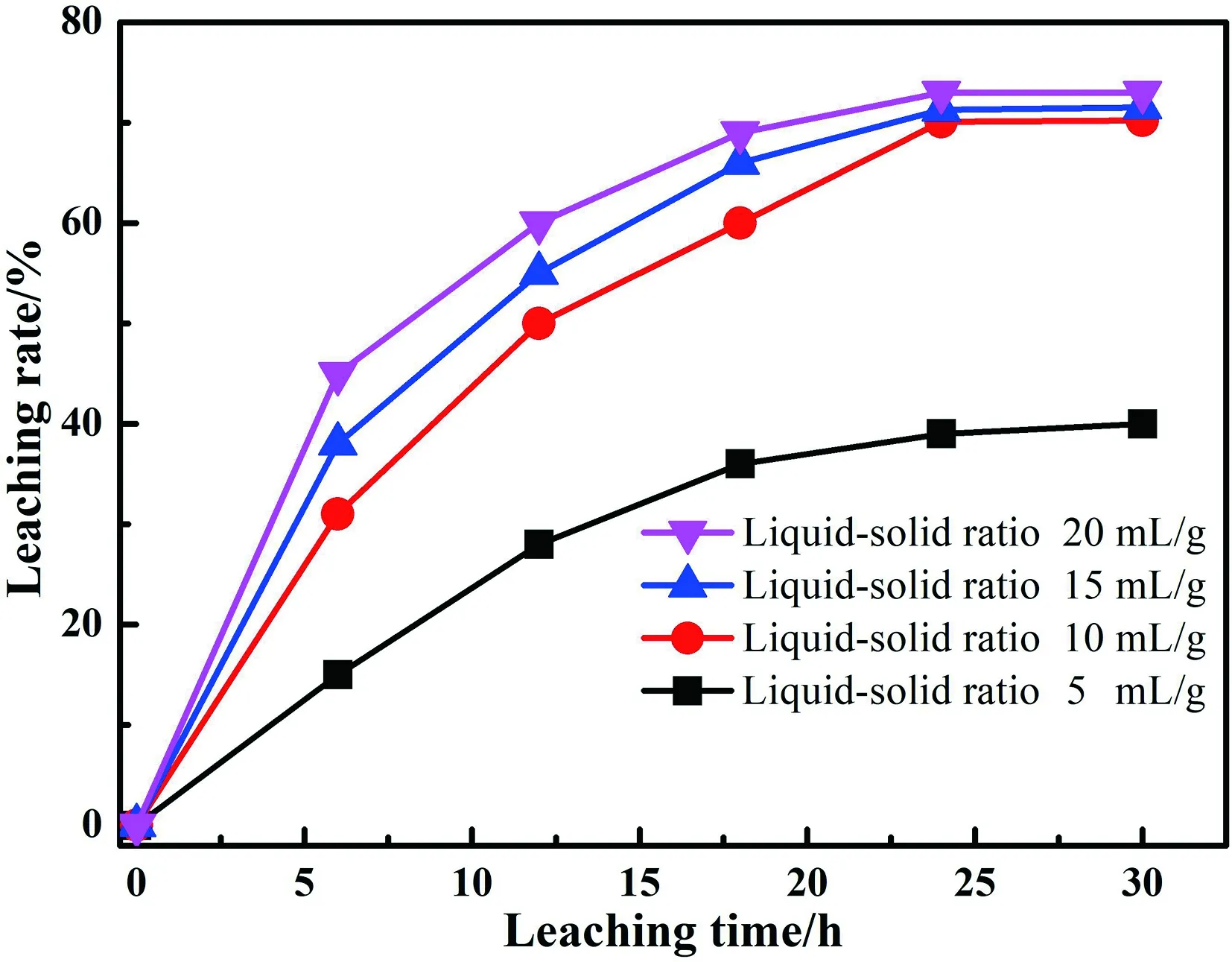

3.1.1 液固比的影响 实验条件如下:浸出时间分别为0、6、12、18、24和30 h;浸出温度为70 ℃;搅拌速度为400 r/min. 在上述条件下, 考察不同液固比对高炉瓦斯泥中锌浸出率的影响, 结果如图1所示.

图1 液固比对Zn浸出率的影响Fig.1 Effect of liquid-to-solid ratio on leaching rate of zinc

从图1可看出, 液固比对高炉瓦斯泥中锌浸出率有显著影响, 浸出时间相同时液固比越大浸出率越高. 当液固比大于10 mL/g以后, 浸出30 h时锌的浸出率在70%左右趋于稳定. 低液固比时, 单位体积低共熔溶剂含锌量较大, 而体系本身溶解锌的能力较小, 因此锌浸出率不高. 当液固比较大时, 单位体积的溶剂体系锌含量较小, 使得瓦斯泥中的可溶锌可全部溶入溶剂中从而使得锌浸出率较高. 虽然, 液固比越大浸出率越高, 但选择较大的液固比时, 锌的浸出率提高不显著, 且浸出必然造成溶剂的过多损耗, 增加后续固液分离的难度与成本, 因此液固比取10 mL/g较为适宜.

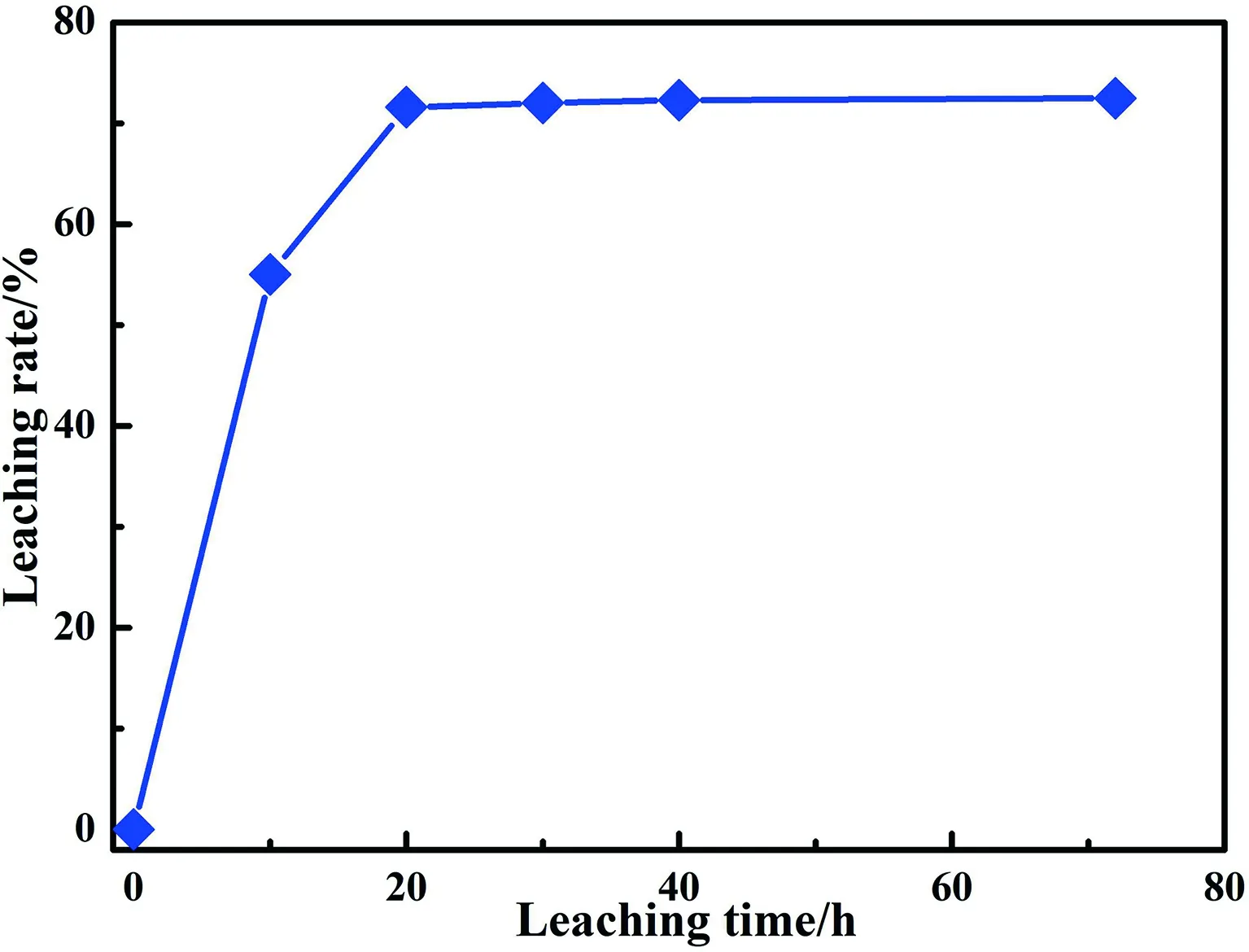

3.1.2 浸出时间的影响 实验条件:液固比为20 mL/g;浸出温度为70 ℃;搅拌速度为400 r/min. 控制反应时间研究其对高炉瓦斯泥中锌浸出率的影响规律, 结果如图2所示. 由图2可知, 在浸出前期锌的浸出效率较高, 延长时间浸出率逐渐升高;当浸出时间为 30 h 时, 锌浸出率达到较大值, 为70.1%. 究其原因是浸出反应初期体系中urea、Cl-等粒子较为充足, 配位反应容易进行, 浸出效率较高, 但当配位达到平衡时, 时间对浸出率几乎无影响. 由图2可见, 浸出过程刚开始时, 锌的溶出较快, 浸出率随浸出时间的延长而提高. 当浸出时间超过30 h时, 随着时间继续增加, 浸出率增长趋于平缓, 基本不增长. 可见, 浸出实验在高液固比及长时间进行浸出率也无法继续增长, 这可能是瓦斯泥中的可溶锌(如ZnO)已经溶解完毕, 残余的锌以难溶于该DES体系的物相存在, 可能是难溶的铁酸锌[6]. 为提高锌的浸出效率, 同时节约能源, 选择浸出时间为30 h.

图2 浸出时间对Zn浸出率的影响Fig.2 Effect of leaching time on leaching rate of zinc

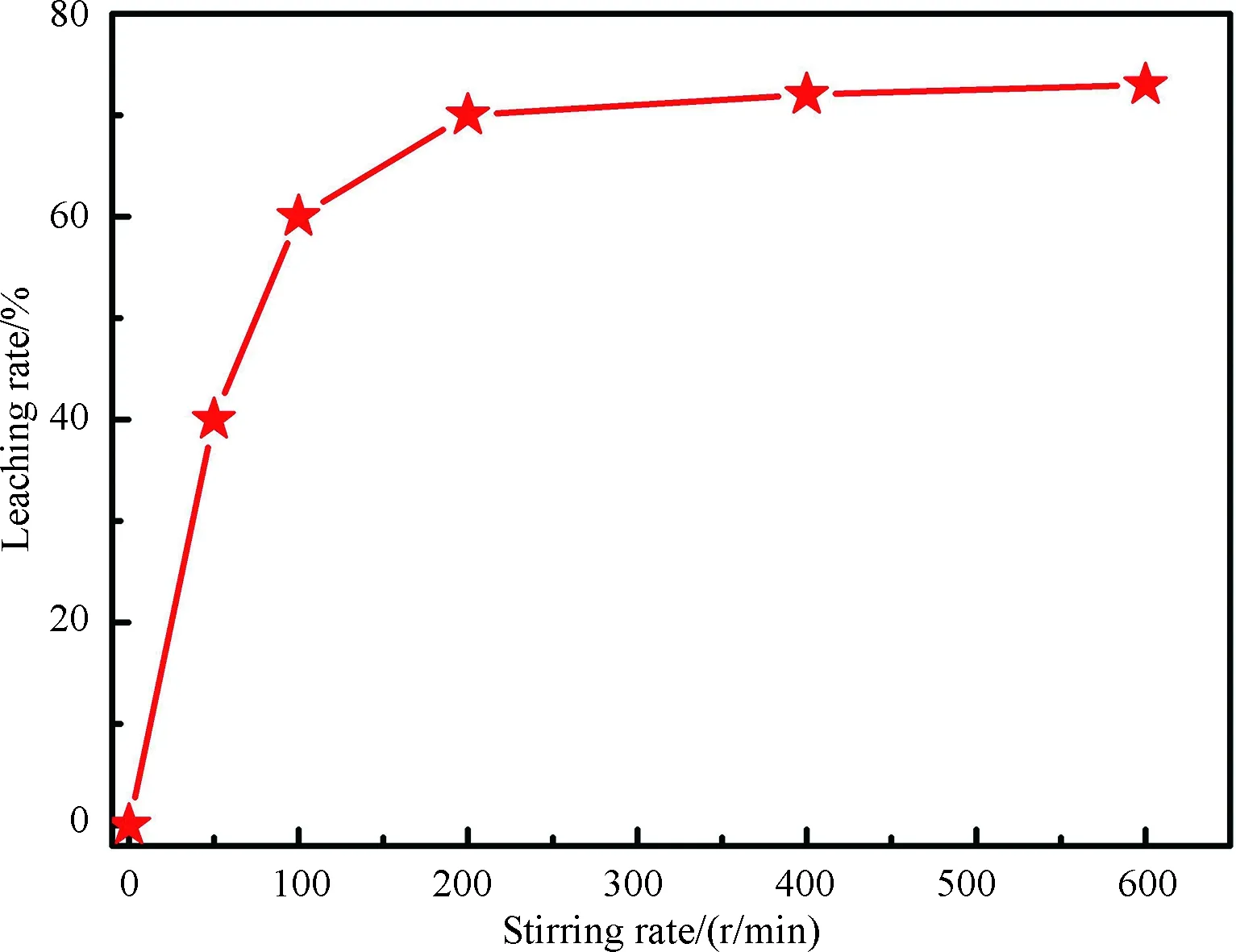

3.1.3 搅拌速度的影响 实验条件如下:液固比为20 mL/g;浸出温度为70 ℃;浸出时间为20 h. 考察搅拌速度的增加锌浸出率的变化趋势, 结果如图3所示.

图3 搅拌速度对Zn浸出率的影响Fig.3 Effect of stirring rate on leaching rate of zinc

由图3可见, 当搅拌速度低于100 r/min时, 高炉瓦斯泥中锌的浸出率较低. 这是由于浸出选用的DES与水相比, 在该反应条件下粘度仍然较大, 低搅拌速率提供的动力不足, 不能充分搅拌溶液, 锌的配位反应不充分, 浸出率较低. 当搅拌速度提高时, 加快和增加了浸出体系物料之间的接触机会而反应加快, 锌的浸出率逐渐提高. 当搅拌速度为200 r/min时, 瓦斯泥与DES体系充分接触, 配位反应加快, 锌的浸出率可到70%, 搅拌速度继续升高浸出率增长放缓. 为提高工作效率和浸出率, 同时降低反应强度和节约能源, 综合考虑选取搅拌速度为300 r/min.

3.2 优化浸出实验

通过开展液固比、浸出时间、搅拌速度单因素实验, 分别考察对高炉瓦斯泥中锌浸出率的影响, 并结合文献[8]中ZnO在ChCl-Urea DES体系中不同温度下的溶解情况, 得出较优的浸出条件(见表2). 通过上述实验参数开展实验, 高炉瓦斯泥的浸出效果可达到71%, 较低的液固比节省了浸出剂、降低了成本, 与酸浸、碱浸相比在一定程度上优化了作业环境, 减小了对环境的污染.

表2 单因素实验优化工艺参数Tab.2 Optimization of process parameters by single factor experiment

3.3 电沉积

选用优化后的工艺参数进行浸出实验, 浸出实验完成后, 浸出液在70 ℃的条件下进行CV测试, 结果见图4.

图4 玻碳电极在 ChCl-Urea DES和ChCl-Urea-高炉瓦斯泥中的循环伏安曲线Fig.4 Cyclic voltammograms recorded on glass carbon electrode in ChCl-Urea DES and ChCl-Urea-blast furnace dust system

由图4可看出, ChCl-Urea-高炉瓦斯泥体系的CV曲线向负方向扫描至-1.38 V处, 电流逐渐开始增大, 表明高炉瓦斯泥溶于体系的Zn(II)开始还原, 负向继续扫描时电流陡增, 在-1.72 V出现强还原峰a, 表明大量的Zn开始沉积. 向正方向扫描至-1.02 V时, 出现一个较宽的氧化峰b, 对应的反应为 Zn→Zn(II). 通过上述分析, 三电极体系, 恒电位沉积, 选取起始还原电位为-1.4 V, 可实现锌的电沉积. 三电极体系、恒电位法沉积实验条件:温度70 ℃, 起始还原电位-1.4 V, 沉积时间4 h.

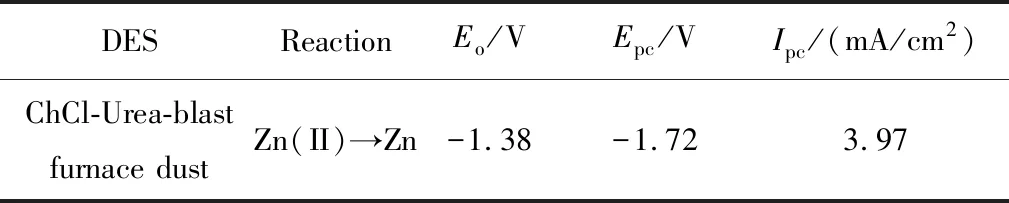

表3 ChCl-Urea-高炉瓦斯泥体系中锌的起始还原电位以及峰电位和峰电流Tab. 3 Onset and peak reduction potential and cathodic peak current recorded on glass carbon electrode in ChCl-Urea-blast furnace dust

图5是以紫铜片为阴极, 电沉积4 h后其镀层的XRD图谱. 由图5可看成, XRD的衍射峰基本能与Zn标准卡片(JCPDS No. 04-0831)和Cu标准卡片(JCPDS No. 04-0831)相对应, 分析得到镀层金属可能为铜和锌. 但电沉积实验以紫铜片为阴极, 瓦斯泥及电解液中不含有金属铜, 由此可判断镀层金属只含有锌.

图5 镀层的XRD图谱Fig.5 XRD pattern of coating

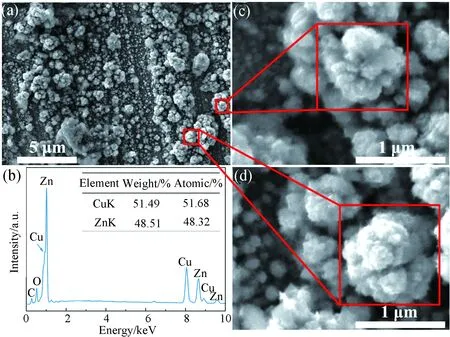

图6是镀层的扫描电镜图和能谱图(EDS). 由图6可见, 电沉积得到的锌镀层由粒径为1 μm左右团簇状的晶粒组成, 团簇由更小的颗粒堆积而成. 由图6镀层的EDS图分析发现, 镀层主要由Cu、Zn等元素组成, 其中Cu来自于基体, 少量的C来自样品测试时的导电胶, O可能来自于测试样品的氧化. 由此可见, DES体系通过浸出-电沉积可得到纯度较高的锌镀层.

图6 ChCl-Urea-高炉瓦斯泥电沉积后镀层的SEM(a,c,d)和EDS图(b)Fig.6 SEM images(a,c,d) and EDS spectrum images(b) of the coating of ChCl-Urea-blast furnace gas slime after electrodeposition

4 结 论

由ChCl-Urea DES浸出高炉瓦斯泥的实验结果, 得到优化的实验参数:液固比为10 mL/g, 浸出时间30 h, 搅拌速度为300 r/min, 浸出温度70 ℃. 在上述条件下进行实验, 浸出率达到71%. ChCl-Urea-高炉瓦斯泥体系的循环伏安测试表明, -1.38 V时高炉瓦斯泥溶于体系的Zn(II)开始还原, 在-1.72 V出现强还原峰, 恒电位沉积选取起始还原电位为-1.4 V. 对电沉积得到的镀层进行分析, 结果表明电沉积得到的是锌, 锌镀层由粒径为1 μm左右的团簇状的晶粒组成.