悬索桥空间缆双鞍槽主索鞍制造技术

苏 兰 石红昌 李泽锐 黄安明

(德阳天元重工股份有限公司,四川618000)

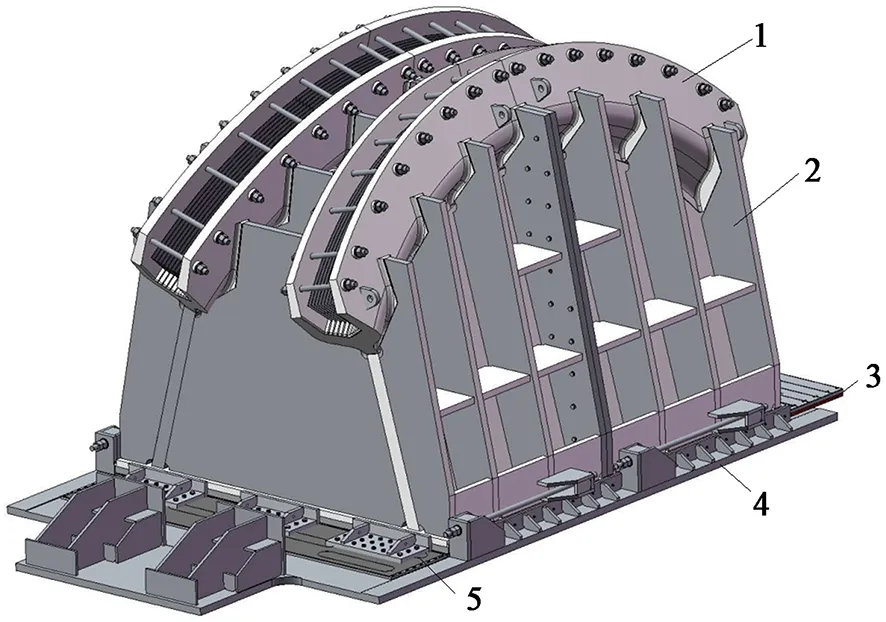

西安建材北路跨灞河悬索桥[1-2]包括主桥、引桥、人行天桥三部分,主线桥梁全长1054.18 m,主桥为空间双索面自锚式悬索桥,主索鞍采用铸件和钢板组焊结构,为降低吊装运输重量,主索鞍需要分块制作,组拼件调至塔顶后采用螺栓连接成为整体。主索鞍结构示意图如图1所示。

1 主索鞍结构特点

悬索桥采用主跨和边跨均为空间缆的结构形式,同时主塔采用钢塔,桥面宽度达56 m,其主索鞍结构特殊,是国内载荷最大的空间缆悬索桥[3]。

为了克服空间缆在塔顶处由主缆产生的水平分力对塔产生的附加应力,主索鞍采用一鞍双槽的设计理念。采用整体式索鞍,增强了索鞍对水平分力的承载能力。主索鞍设计两个对称鞍槽。

主索鞍鞍槽设计理念,区别于常规空间缆索鞍鞍槽既有平弯亦有竖弯的结构,采用在主缆通过平面内设计仅有竖向弯曲的鞍槽满足线形需要,该设计理念属国内首创。

主索鞍鞍体的轮廓尺寸达7.5 m×5.6 m×4.8 m(长×宽×高),主索鞍边跨鞍体重126 t,主跨鞍体重119 t,组合后整体重245 t。

1—鞍头 2—鞍座 3—上承板 4—下承板 5—安装板图1 主索鞍结构示意图Figure 1 Configuration of main cable saddle

2 主索鞍制造技术

主索鞍鞍体制造工艺流程包括鞍头铸造、鞍头与鞍座焊接、热处理、机加工、装配、试验、涂装等。本文主要介绍主索鞍鞍头铸造、鞍头与鞍座焊接及热处理三方面制造技术。

2.1 主索鞍鞍头铸造

由于铸件外形结构尺寸大,鞍头底部厚大,使钢水难以实现顺序凝固,造成组织拉应力大,对铸件毛坯产生危害。

鞍头截面尺寸变化大,交叉节点较多,鞍槽结构属于U字型开口结构,开口容易出现铸造变形,同时筋板位置尺寸难以控制。

索鞍鞍头的鞍槽、主筋板、侧筋板的壁厚变化大,主筋板和鞍槽、鞍槽和侧筋板的交接部位形成了带状热节,其补缩难以兼顾,顺序凝固控制困难,易出现疏松、缩孔、气孔、夹渣等质量缺陷。

铸造缺陷的产生很大程度上是由于铸造工艺方案不够合理和完善产生的,为避免由于工艺方案的不足导致在铸造生产中出现问题,铸造前采用专业铸造模拟软件,依照索鞍毛坯铸造方案,进行钢水凝固及充型过程的计算机模拟,最终确定最优的铸造方案。

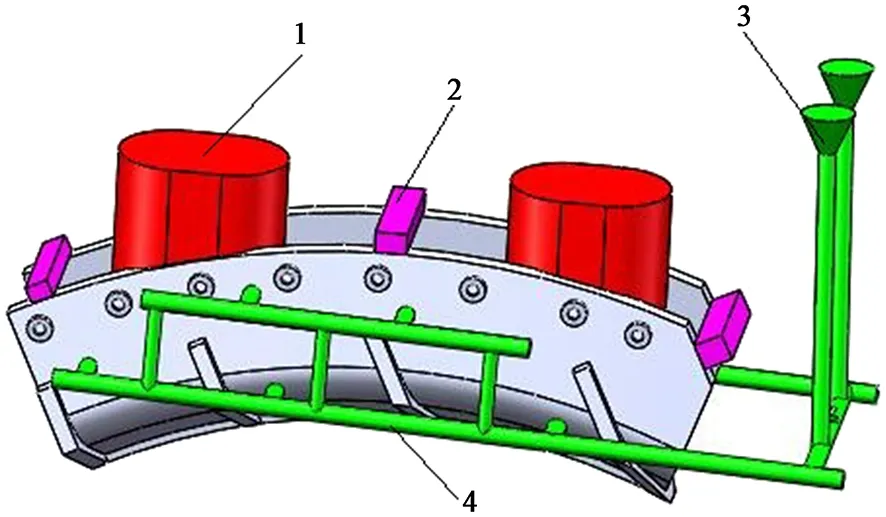

鞍头铸钢件的铸造方案示意图见图2,针对索鞍鞍头铸钢件浇注补缩距离较长的问题,拟采取设置双层浇道系统,并适当增设补贴的方式予以解决。

为了确保铸件质量,采取鞍槽口朝上的浇铸方案,采用组芯地坑造型、双层浇道浇注的铸造工艺方案,在鞍头槽部设置大冒口,加强对鞍头底部等厚大部位的补缩,在U型槽口底部放置外冷铁。通过计算机模拟铸件冷却过程,检测铸造方案中冒口布置位置、大小是否合理,并调节冷铁的布置位置及数量,使钢水凝固按照控制意图形成顺序凝固,从而减小内部组织应力。浇铸系统设计为底注式浇注,既能减缓钢水流动速度,使钢水平稳浇铸,又可逐步将型腔中的气体排出,同时使钢水中的夹杂物上浮至冒口,减少铸件中气孔等缺陷的产生。

1—冒口 2—防变形拉筋 3—直浇道 4—横浇道图2 鞍头铸造方案示意图Figure 2 Casting scheme of saddle head

浇注前需将钢水精炼纯净,减少非金属夹杂物及有害气体N、O、H的含量,尽量降低钢中S、P含量,钢液充分脱氧;同时选择合理的型砂配比及砂型的密实度,使砂型具有良好的透气性,在筋板交叉处的热节部位放置冷铁,加快热节部位的冷却速度,防止由于附近薄壁冷却快于热节点,造成先冷部位收缩对后冷部位的拉伸,在铸钢件脱模后尽快进行消应热处理,防止铸钢件由于铸造应力大造成开裂。

通过采取上述技术控制措施,可有效减少和防止铸钢件出现气孔、疏松、缩孔和夹渣等铸造缺陷。

2.2 主索鞍鞍头与鞍座的焊接

由于主索鞍鞍头与鞍体间的焊缝须按照GB/T 11345—2013《焊缝无损检测 超声检测 技术、检测等级和评定》标准进行超声检测[4],达二级合格;所有焊缝按GB/T 26951—2011《焊缝无损检测 磁粉检测》、GB/T 26952—2011《焊缝无损检测 焊缝磁粉检测 验收等级》标准进行磁粉检测[5- 6],达2级要求,所以焊缝质量控制是重点。

同时索鞍外形尺寸大,结构焊缝不规则,焊缝相对集中,焊缝坡口大,焊接量大。纵向收缩和横向收缩较大,焊接应力和变形大。所以必须通过科学、合理的焊接工艺方案,以保证主索鞍的结构尺寸。

为确保焊缝探伤质量,在焊接过程中采取以下控制措施:

(1)设计合理的便于实现全熔透焊接的焊缝坡口型式。

(2)鞍体装配时按工艺要求预留适当间隙,以保证焊接时熔透,同时又可减少反面清根工作量。

(3)正式产品焊接前依据GB/T 19869.1—2005《钢、镍及镍合金的焊接工艺评定试验》标准进行焊接工艺评定[7],确定焊接工艺参数。

由于主索鞍为铸焊结构,鞍头采用ZG270- 480H铸钢[8]铸造,鞍座采用Q345R钢板[9]焊接,所以焊接工艺评定的施焊对象应包括:钢板与钢板的焊缝的焊接工艺评定;铸钢与钢板的焊缝的焊接工艺评定。

钢板间焊缝的焊接工艺评定,应保证焊缝的力学性能达到GB 713—2014《锅炉和压力容器用钢板》的规定。

铸钢件与钢板间焊缝的焊接工艺评定,应保证焊缝的力学性能达到GB/T 7659—2010《焊接结构用碳素钢铸件》的规定。

由于索鞍鞍体结构复杂,不易实现自动化焊接,所以首选CO2气体保护焊进行焊接,CO2气保焊具有焊接时电弧穿透能力强、抗氢气孔能力强、熔敷率较高、焊缝成形美观、易进行全位置焊接等优点,其焊接质量容易得到控制和保证。

主索鞍鞍体焊接选用与母材强度相当的焊接材料,并综合考虑焊缝金属的强度、韧性等性能符合标准要求,选择ER55-G焊丝[10],选用的焊丝中含有足够的脱氧元素Si和Mn,且含碳量较低,焊接过程中可有效防止CO气孔的产生。

为保证主索鞍焊后的结构尺寸采取以下措施:

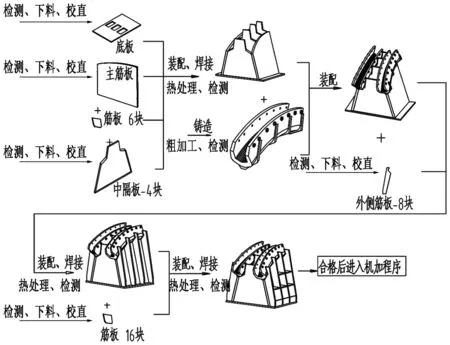

(1)制定科学合理的装焊顺序。主索鞍结构尺寸大、重量大,主筋板、端板、侧筋板、边筋板分别与鞍头、底板形成焊接结构,各件之间的主要焊缝分别为钢板与钢板间的熔透焊缝,钢板与铸钢间的熔透焊缝,接头形式主要为T型接头和对接接头,钢板件数量多,焊缝比较集中,且主筋板厚度达160 mm,焊接时接头的焊接应力及构件的内应力都很大,且各主要焊缝均为熔透焊缝,焊接收缩大,构件焊后尺寸不易保证,在充分考虑和分析了主索鞍结构后,采用了图3所示的装焊顺序进行主索鞍的装配和焊接,产品装焊过程见图4,既保证了各零部件间焊缝的可操作性,又能保证焊缝质量。

图3 主索鞍装焊顺序示意图Figure 3 Assembly and welding sequence of main cable saddle

(2)焊接时先焊深坡口一侧,施焊中除底层及面层外均采取锤击方式进行消应。

(3)焊接中适时翻身,以避免和减小鞍体的焊接变形,忌将一侧坡口焊完再焊另一侧焊缝。

(4)在适当的部位加焊防变形工艺拉筋,焊接操作时由偶数名焊工同时对称施焊,对于长度大于1 m的焊缝,采用分段退焊法,尽量减小焊接变形。

2.3 鞍体热处理

因鞍体结构尺寸达7.5 m×5.6 m×4.8 m(长×宽×高),边跨鞍体重126 t,主跨鞍体重119 t,板厚达160 mm,索鞍外形尺寸大,结构焊缝不规则,焊缝相对集中,焊缝坡口大,焊接量大,焊后应力大,需及时进行消应处理,避免由于应力过大导致开裂。焊接完成后工件应进行保温缓冷,防止产生冷裂纹,整个焊接过程中采取分阶段两次中间消应热处理,以消除焊接应力,焊接完成后再整体进行焊后消应热处理。

工件进行焊后热处理目的是:消除或降低焊接残余应力;软化焊缝区的淬硬组织,提高焊接接头韧性;促使残余氢逸出;提高结构的几何稳定性、增强接头抵抗应力腐蚀的能力,主索鞍完成焊接及焊后热处理后的照片见图5。

3 结语

建材北路跨灞河悬索桥采用了主跨和边跨均是空间缆的结构形式,其主索鞍结构特殊,轮廓尺寸大,单半鞍体重120 t左右,是国内载荷最大的空间缆悬索桥,主索鞍鞍槽设计理念是国内首创。其主索鞍制造过程涉及鞍头铸造、鞍头和鞍座的焊接,焊后热处理等制造环节,通过分析该桥的结构特点,借鉴以往悬索桥索鞍的制造经验,制定出合理的制造工艺,解决了生产制造中的难题,经检验,产品符合设计要求,该悬索桥已与2021年6月30日全线通车。