In元素对Sn-Bi-Zn传热储热合金高温容器相容性的影响

王青萌,刘 志,程晓敏,2,程千驹,吕泽安

(1黄冈师范学院机电与汽车工程学院,湖北 黄冈 438000;2武汉理工大学材料科学与工程学院,湖北 武汉 430070)

传热储热材料与换热系统的热效率直接影响了系统热量传输过程的长短,当系统在高温下运行时,传热储热材料与容器封装材料之间的腐蚀性也决定了系统的稳定性和后期维护成本。近年来,国内外学者已经在传热材料的挑选、优化等研究方向上做了大量的工作[1-5],特别是金属及其合金具有储热密度大、热导率高、蒸气压低以及对管道容器的腐蚀性小等优点,最高使用温度可高于900 ℃,作为传热介质有利于解决传统传热载体的一些弊端,是极具潜力的高温传热工质[6-8]。然而在工程应用中,一般需要将传热储热材料盛放于容器中以便接入整个储热换热系统,由于材料本身具有一定的物化特性,以及需要在封闭的系统中进行长时间的循环使用,传热储热材料与容器材料的相容性直接影响着整个换热系统的安全和使用寿命[9-11]。目前,对于不同成分的液态金属与容器的高温腐蚀问题研究资料尚不足以支撑工程应用上的需求,研究元素改性对合金传热储热材料热物性及容器相容性的影响,对提高换热系统的可靠性,推动太阳能热发电技术向高热高效发展具有重要意义。

液态金属及其合金在管道材料中的扩散,封装材料表面的腐蚀氧化,液态流体对管道及封装材料的物理冲击都可以看作容器相容性的研究方向[12-15]。金属及其合金高温下的腐蚀性的研究最早出现在20世纪50年代。Kang等[16]通过理论计算了Ni 元素在不同温度下熔融Sn 中的扩散腐蚀过程,Emmerich等[17]进一步表征了其在高温下的腐蚀特性;Chen等[18]通过实测数据计算了不同温度下Sn元素在Fe元素中的扩散系数,结果表明高温下Sn的扩散系数为低温下的2.8倍;Schroer等[19]在文献中提到316 L中的Ni、Cr对液态金属氧含量及容器相容性有改善效果。Kondo 等[20]系统研究了Ga、Sn、Sn-20Li对双相钢和不锈钢在700 ℃的容器相容性,微观形貌结构表明钢材表面出现了金属间化合物,而且钢中的元素也扩散到了液态合金中。通过以上研究结论可以看出,管道材料的种类与传热储热材料的相容性复杂多变,通过形成保护性膜层或者降低液态金属中氧化物的含量以及在管道容器材料上覆盖耐蚀层都是改善腐蚀性的有效手段。

综上所述,封装材料和传热储热材料选择直接影响系统的耐蚀性,丰富不同温度下的相容性参数,探究腐蚀机理对工程应用具有重要的参考意义。本工作以前期研究开发的Sn-50Bi-2Zn低熔点合金传热储热材料为基体,并添加In 元素进行改性。研究了高温液态合金与不同容器材料的腐蚀相容性,分析了腐蚀产物的微观结构及其对合金热性能的影响,以此为依据对比了不同结构材料的可行性,并对腐蚀机理做了一定的分析和探讨。

1 实验材料和方法

1.1 材料及样品制备

实验所用的合金元素均采用纯度为99.9%以上的金属单质熔炼而成,通过线切割制成小块备用。Sn-Bi-Zn基体共晶合金成分根据三元相图得到,In元素按设计比例精确称量并添加。熔炼前对材料表面打磨处理,并对所有工具进行烘干。熔炼温度设定为350 ℃,将金属元素按比例依次加入到低功率小型金属熔炼炉中,待基本融化后,保温30 min后搅拌,待液态金属完全凝固后再升温至200 ℃重熔,准备好洁净的金属模具(圆柱形不锈钢模具,尺寸为φ30 mm×50 mm),在进行预热处理后将金属液浇入其中,采取空冷方式冷却至室温。在实验过程中,引入了高纯度的氩气保护,以防止由于合金的液体表面氧化而引起的成分变化。

1.2 微观形貌及热性能分析

运用X 射线衍射仪(XRD,D8 ADVANCE)和X射线荧光光谱(XRF)对样品的物相成分进行测试并分析。通过电子探针显微分析(EPMA,JXA-8230)观察合金的微观组织,通过能量色散X 射线光谱仪(EDCA)(INCAX-ACT)分析合金成分。腐蚀前后合金基体的热物性采用差示扫描量热仪(DSC,STA449C/3/G)进行测量。实验温度范围设定为30~200 ℃,在氩气保护下以5 ℃/min的升温速率对样品进行测试。通过激光闪光法(LFA 457)测量室温下尺寸为2.5 mm×10 mm×10 mm的合金样品的热扩散系数,并在多次测量后取平均值。金属及合金的热导率可根据关系式(1)[21]计算

式中,α为热扩散系数;ρ为试样的密度;cp为比热容。

1.3 腐蚀实验

将腐蚀试验样品和合金密封在陶瓷容器中,并在700 ℃下高温静态腐蚀100、200、300、400和500 h。封装材料分别为20 碳钢、304 不锈钢、316 不锈钢,钢材的化学成分见表1。腐蚀后,将尺寸为20 mm×20 mm×3 mm 的每个样品抛光并在乙醇中超声清洗。通过X 射线衍射(XRD)研究腐蚀后的钢表面,并通过X 射线荧光光谱法(XRF,AXIOS)分析合金在腐蚀前后的相组成。通过场致发射扫描电子显微镜(FE-SEM,JSM-IT300)观察腐蚀时间500 h后的腐蚀区域的表面形态。钢板的腐蚀的分布和含量由所附的EDS光谱仪进行分析。通过能量色散光谱仪(EDS,INCAX-ACT)分析元素在钢中的分布,可以有效分析Sn、Bi、Zn、In 元素高温液态下在不锈钢和碳钢中的扩散行为。

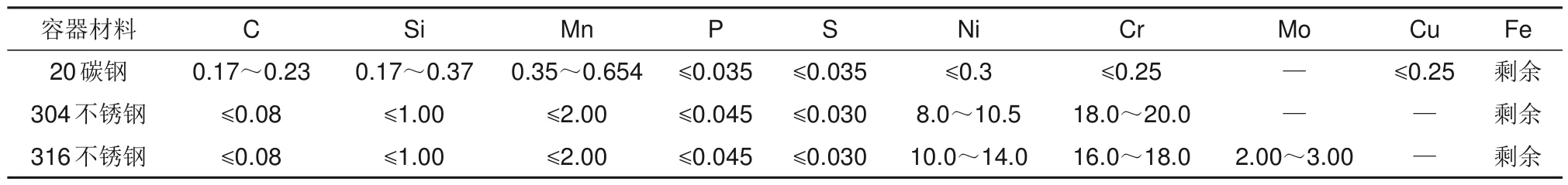

表1 容器材料的化学成分(质量分数)Table 1 Composition of container steels

2 结果与讨论

2.1 腐蚀前后测试合金的热物理性质

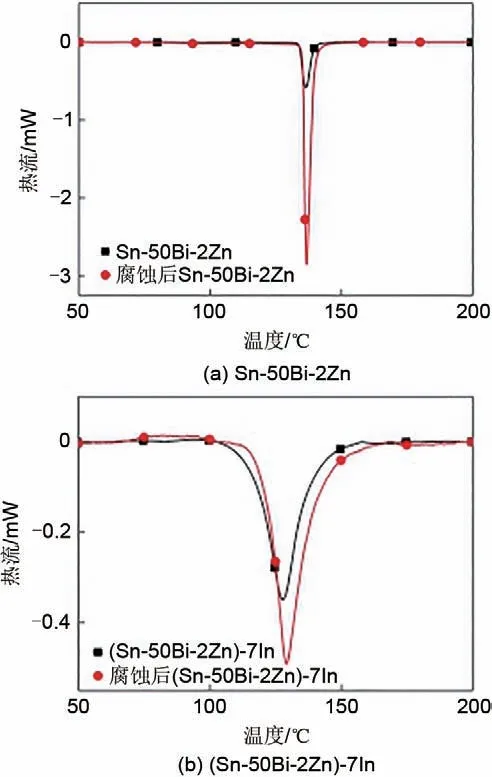

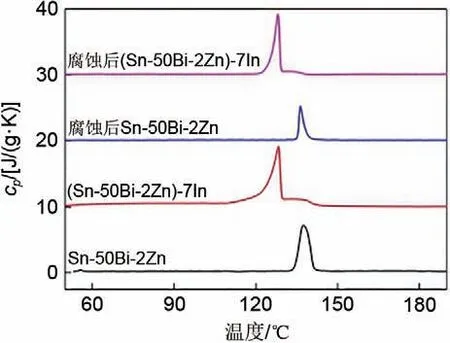

图1 为Sn-50Bi-2Zn 和(Sn-50Bi-2Zn)-7In 合金腐蚀前后DSC 曲线对比图。可以看出,基体合金腐蚀前后的熔点变化很小,(Sn-50Bi-2Zn)-7In合金的熔点略有提高,原因是合金中熔点较低的In元素在腐蚀过程中被消耗以及钢中Fe、Cr 等高熔点元素的溶解。表2为合金腐蚀前后熔点和相变焓的统计数据,Sn-50Bi-2Zn的相变潜热提高了5.01 J/g,(Sn-50Bi-2Zn)-7In 提高了3.42 J/g,原因可能为腐蚀前后合金微观界面发生变化,合金熔化时需要更多的界面能,导致宏观相变焓的提升。

表2 传热合金腐蚀前后相变温度及相变焓Table 2 Thermophysical properties of alloys before and after corrosion

图1 合金腐蚀前后DSC曲线Fig.1 DSC curve before and after corrosion

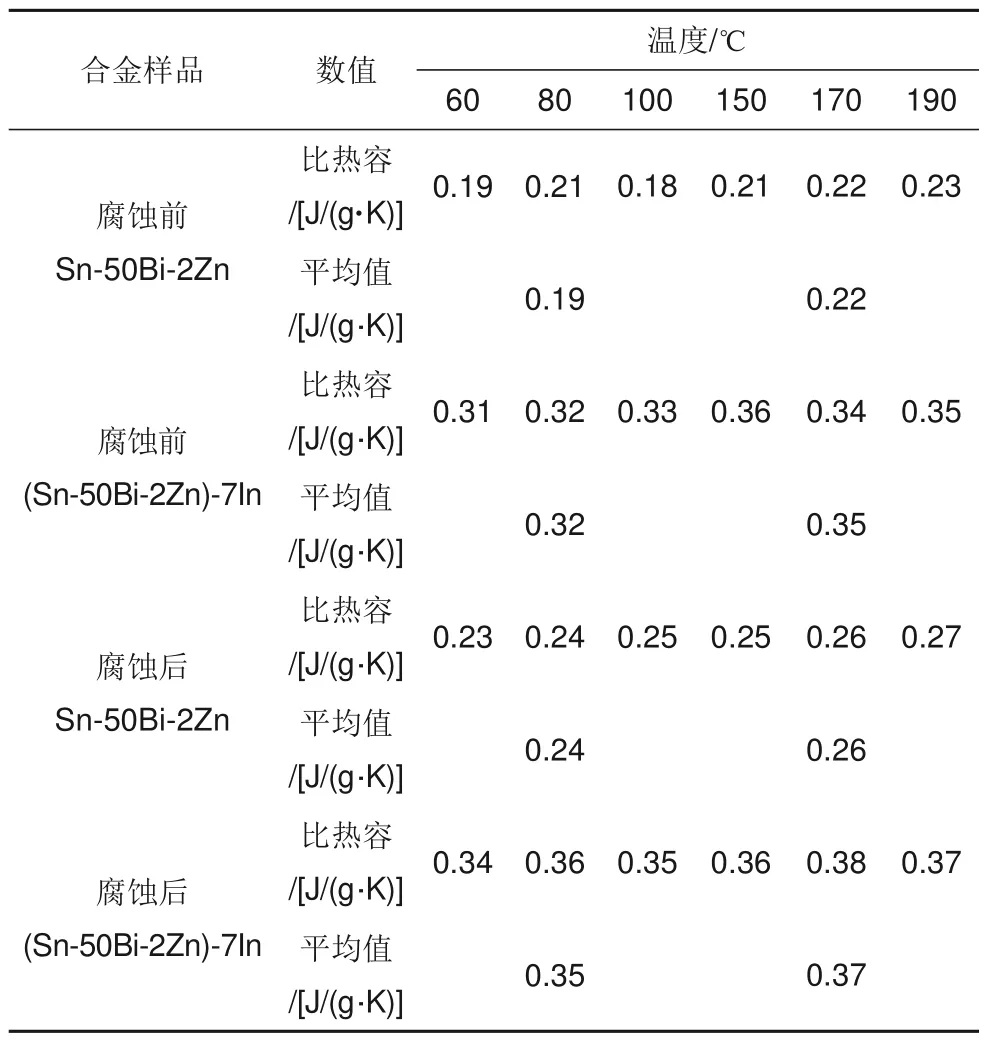

图2为合金腐蚀前后比热容曲线对比,表3为传热合金不同温度下的比热容测试结果。从表3可以看出,高温下单位质量的液态合金比固态合金能储蓄更多的热量,有利于系统的传热效率。腐蚀后Sn-50Bi-2Zn合金的比热容提高了0.05 J/(g·K),腐蚀后(Sn-50Bi-2Zn)-7In合金的比热容提高了0.03 J/(g·K),原因可能是合金基体在高温腐蚀过程中熔进了钢材中的元素,改变了合金基体的成分及物相,使合金微观形貌界面增多,而且钢材中Fe、Cr 等元素的比热容较大,分别为0.46、0.45 J/(g·K),导致合金基体的比热容提升。

表3 腐蚀前后合金在不同温度下的比热容值Table 3 Specific heat values of alloys at different temperatures before and after corrosion

图2 合金腐蚀前后比热容曲线对比Fig.2 Comparison of specific heat curves before and after corrosion of alloys

合金密度是金属的基本物理参数,室温下合金的密度可以通过阿基米德排水法测量。腐蚀前后,Sn-50Bi-2Zn 和(Sn-50Bi-2Zn)-7In 的密度分别为8.27、8.00、8.30、8.27 g/cm3。可以看出,高温腐蚀后的合金的密度大于腐蚀前合金密度。合金的热扩散率对于计算合金的热导率非常重要。腐蚀前后合金样品的热扩散系数分别为18.19、13.70、13.44、12.85 mm2/s。结果表明腐蚀后合金的热扩散系数均有不同程度的降低。这是因为钢种元素溶解在合金基体中,改变了微观形貌并形成更多的微界面,而在热的传导过程中界面会产生界面热阻,阻碍合金中的热量扩散并导致热扩散系数的降低。根据ASTME1461国际标准,合金热导率可以由合金密度、热扩散系数和比热容计算,图3为用式(1)计算出合金热导率随温度的变化曲线。可以看出,腐蚀前后合金Sn-50Bi-2Zn 热导率均低于合金(Sn-50Bi-2Zn)-7In 的热导率,腐蚀后所有样品的热导率升高。

图3 腐蚀前后合金热导率曲线Fig.3 Temperature dependence of thermal conductivity before and after corrosion

2.2 腐蚀层的相组成和微观结构

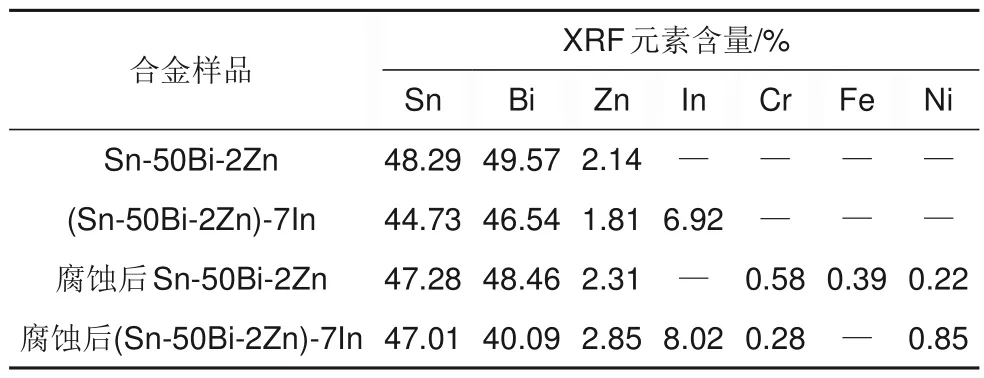

图4为腐蚀后钢片表面物相分析结果。从图4(a)可以看出,经过液态Sn-50Bi-2Zn 合金腐蚀后,3 种钢片的腐蚀层表面均检测到较多的Sn 相和Bi相,其中20碳钢中的Fe、Ni等与合金中的元素发生反应生成了FeSn和NiZn化合物,304及316不锈钢腐蚀表面没有检测到新的化合物生成。如图4(b)所示,经过液态(Sn-50Bi-2Zn)-7In 合金腐蚀后,20碳钢腐蚀层表面主要为Sn 相和Bi 相,304 不锈钢腐蚀层表面主要为Fe 相和FeSn,316 不锈钢腐蚀层表面主要为FeSn 和Cr 相。结果表明,316 不锈钢片在液态(Sn-50Bi-2Zn)-7In 合金中耐蚀性较好。表4为样品XRF荧光元素分析结果,腐蚀后的合金中出现了钢中的Fe、Cr、Ni 等元素,合金的组成成分发生了改变。

表4 腐蚀前后合金XRF分析结果(质量分数)Table 4 Results of alloy XRF analysis before and after corrosion(mass fraction)

图4 不同钢腐蚀后表面产物XRD衍射图Fig.4 XRD diffraction pattern of surface products after corrosion of different steels

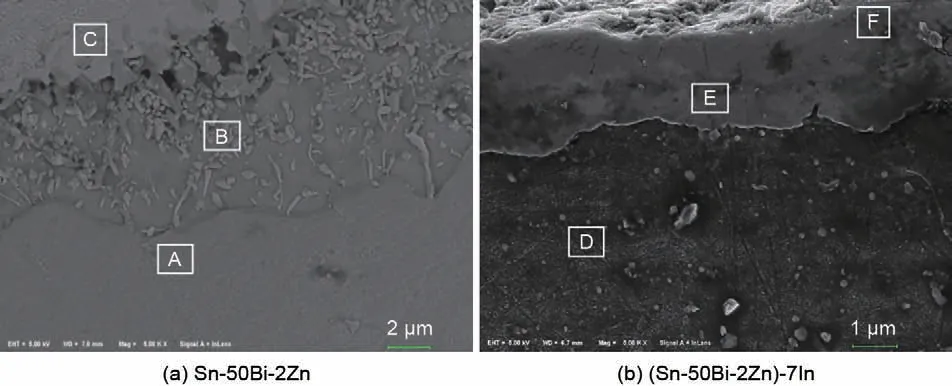

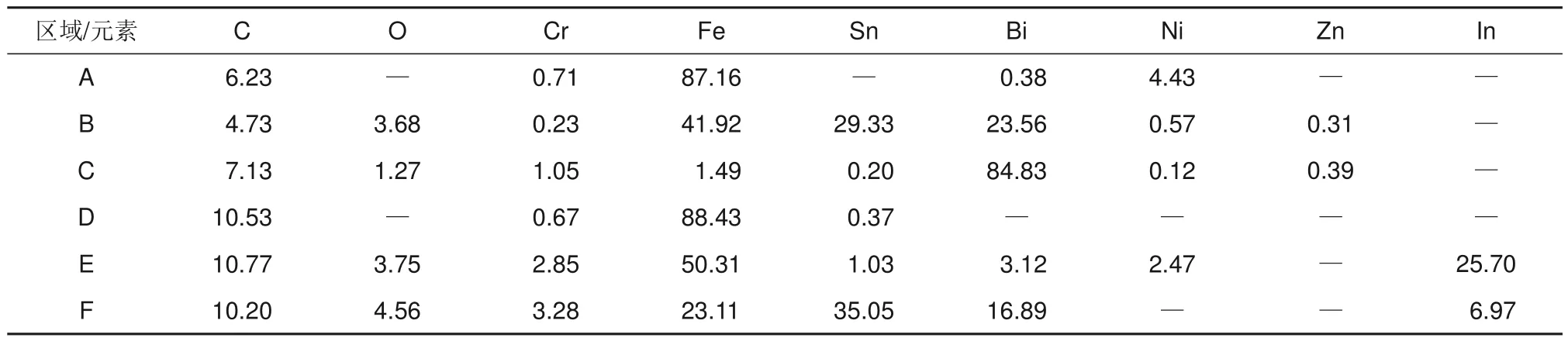

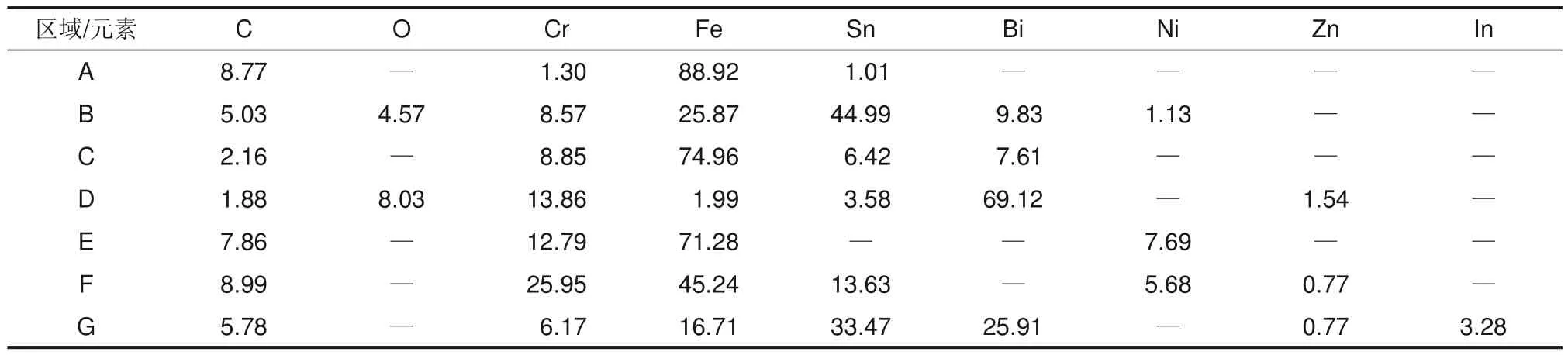

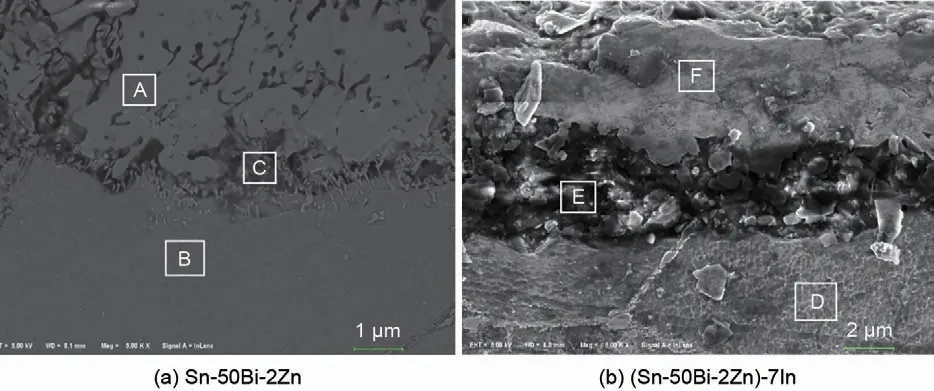

图5 为20 钢的腐蚀层SEM 形貌,可以看出(Sn-50Bi-2Zn)-7In的腐蚀层与基体的腐蚀层相比更光滑,腐蚀层更窄。表5 为EDS 点扫结果,结合SEM形貌图以及点扫结果可以看出,图5(a)中的腐蚀区域分为三部分,A 区所在平整表面为以Fe 元素为主的基体区域,B区为过渡腐蚀区,以及C区所在充满孔洞的以Bi元素为主的合金区。在基体区域有少量的Sn、Zn 元素渗入。Bi 元素主要在腐蚀层表面富集,因此,向Fe基体中扩散的以Sn元素为主,Zn元素扩散行为基本与Sn同步,Bi元素在沿着Sn 元素扩散的路径起着裂解基体的作用,从而形成了大量的孔洞。图5(b)中的D区未腐蚀,E、F 都靠近腐蚀层;E 区与F 区的元素种类相同,但是E 区的In 和Fe 含量较高,推测可能是因为F 区腐蚀情况不严重并且靠近合金基体,所以导致Fe元素的相对含量也降低了。

图5 20钢腐蚀层SEM形貌Fig.5 SEM micro-morphology of corrosion layer of 20 steel

表5 20钢腐蚀微区EDS点扫描元素成分(原子分数,%)Table 5 EDS analysis of corrosion zone of 20 steel(atom fraction)

图6为304不锈钢的腐蚀层SEM形貌,对比20钢的腐蚀情况,304腐蚀层更浅,腐蚀后界线均匀,组织也更均匀。表6 为304 不锈钢在液态Sn-50Bi-2Zn合金中腐蚀后的EDS点扫结果,扫描区域为图6中标示部分:区域A的点扫结果可以看出,Fe元素为主要成分,合金基体部分基本没被腐蚀,只有极少量的Sn 元素扩散进来。区域C 为靠内侧的腐蚀区,Sn元素的含量反而更高,而Bi的含量减少,可以看出区域B的表面更为粗糙,孔洞更多。综合分析推测,在700 ℃高温下,Sn元素通过从表面逐渐扩散进入不锈钢内部,导致不锈钢表面晶界形成缝隙,随着腐蚀时间增加导致Cr 的流逝,扩散进入Sn-50Bi-2Zn合金中。根据表6中元素分析的结果可以看出图6(b)中E区的Fe、Cr、Ni和C元素与304不锈钢的成分相近;F区已经开始腐蚀,检测到Sn和少量的Zn;G 区相较于B 区腐蚀现象明显更严重,所以合金元素的含量较B区高很多,其中值得注意的是Bi元素在G区检测出来,说明合金中的Bi元素在304扩散能力小于Sn元素,推测In元素可能是因为含量少且扩散困难,所以在钢片中没有检测出来。

图6 304不锈钢腐蚀层SEM形貌Fig.6 SEM micro-morphology of corrosion layer of 304 stainless steel

表6 304不锈钢腐蚀微区EDS点扫描元素成分(原子分数,%)Table 6 EDS analysis of corrosion zone of 304 stainless steel(atom fration)

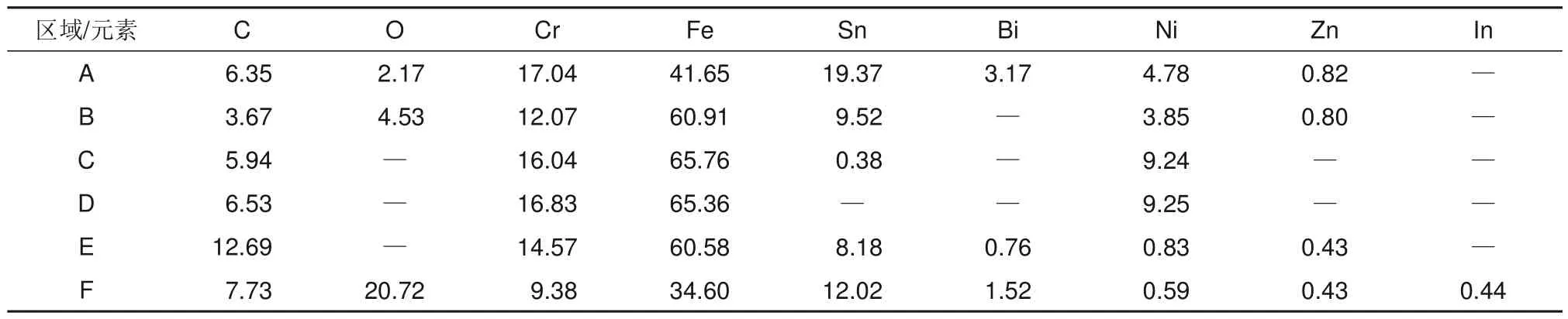

图7 为腐蚀后的316 不锈钢钢片,从图中可以明显看出,(Sn-50Bi-2Zn)-7In合金对两种不锈钢钢材高温腐蚀性差别不大。表7 为图7 中标示部分的点扫结果。区域A 的Fe、Cr、Ni 的相对比例基本符合316 不锈钢的比例,Sn、Bi、Zn 的含量也较少,可以判断这一区域基本未被腐蚀。在区域B可以看到Sn 元素含量明显提高,Cr、Ni 的含量有所下降,因为抛光膏中所含C 元素的影响,Fe 所下降的比例忽略不计。在区域C 部分Fe 元素含量下降明显,Sn的含量升高,Cr元素的含量格外地高。综合分析各元素的分布推测,在700 ℃高温下,Sn元素最先通过从表面逐渐扩散进入不锈钢内部,导致不锈钢表面晶界形成缝隙,随着腐蚀时间增加导致Cr 的流逝,向Sn-Bi-Zn 合金中扩散然后在钢片表面富集。合金中的Bi 进一步沿着Sn 的扩散路径腐蚀,使腐蚀层呈现多孔状。从表7 可以看出,区域D为未被腐蚀的316不锈钢基体,区域E中合金元素Sn、Bi、Zn 已经扩散到整个腐蚀层,但是Bi 元素的扩散量要比Sn 少很多,In 元素几乎只能扩散进腐蚀层外侧,也可以看出,316不锈钢中的Ni元素在腐蚀层中含量很少。

表7 316不锈钢腐蚀微区EDS点扫描元素成分(原子分数,%)Table 7 EDS analysis of corrosion zone of 316 stainless steel(atom fraction)

图7 316不锈钢腐蚀层SEM形貌Fig.7 SEM micro-morphology of corrosion layer of 316 stainless steel

综合比较,20碳钢的腐蚀层最深,304不锈钢次之,316 不锈钢腐蚀最浅。所以得出结论,在700 ℃高温液态合金静态全浸腐蚀下,316不锈钢的抗腐蚀性较好,其次为304不锈钢和20碳钢。

2.3 腐蚀动力学

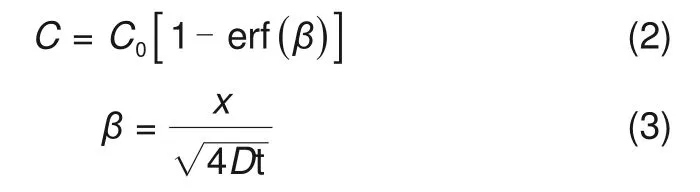

从EDS能谱分析结果来看,腐蚀层厚度与Sn、Bi、Zn、In 元素在钢中的扩散距离保持一致,因此,计算合金元素在不同钢中的扩散距离可直接通过计算钢的腐蚀层厚度得到。分析Sn 元素在钢中的扩散行为。异种金属在钢中的扩散方程为[22]

式中,x为扩散距离;t为扩散时间;D为扩散系数;C0为界面处的原始浓度;C为扩散距离为x处的浓度。

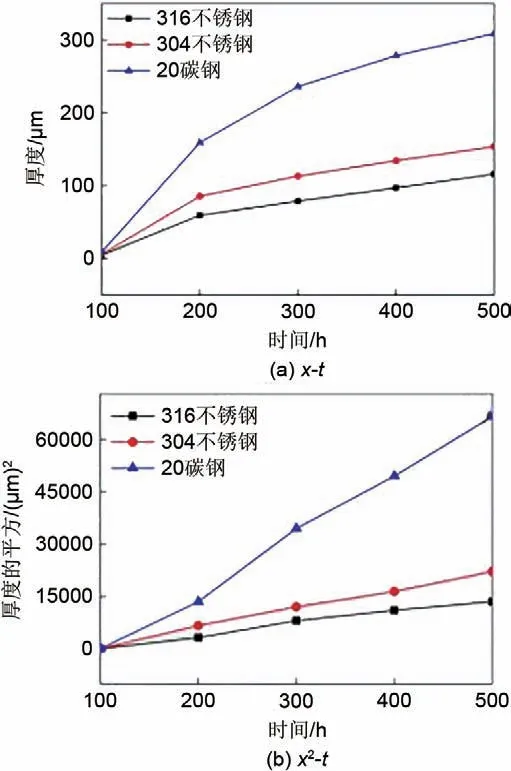

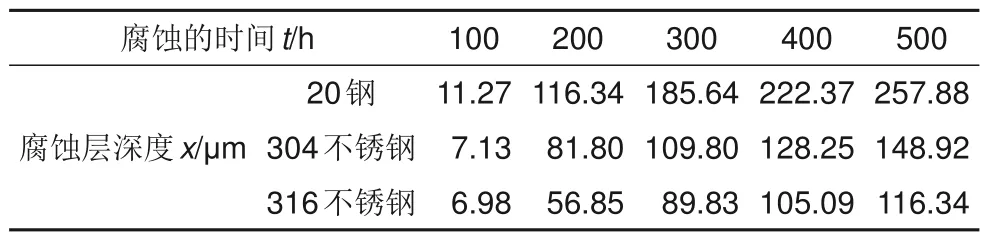

由式(2)、式(3)可以推导出X2=K(C)·t,K(C)为决定浓度C的常数,因此通过绘制x2-t图线比较曲线斜率进而比较Sn 元素在不同钢中的扩散系数。运用CAD 软件,将微观形貌图片中腐蚀区面积与腐蚀层长度进行计算,得到平均腐蚀层厚度,每个试样重复3 次。图8(a)为钢片在液态Sn-50Bi-2Zn合金中腐蚀层厚度随时间变化的曲线,数据列于表8中,可见20碳钢腐蚀最为严重,所有钢片在200 h后腐蚀速率变缓。图8(b)为Sn-50Bi-2Zn 合金腐蚀的不同钢片腐蚀层厚度的平方随时间变化的曲线,通过拟合得到的方程为x2=32.79t-3303.01,x2=57.99t-5008.64,x2=242.56t-21972.71,斜率K(20C)=242.56、K(304)=57.99、K(316)=32.79:此时的高斯误差函数无限接近于1,所以,当取β=3时,计算得到扩散系数分别为D(20C)=6.73 μm2/h、D(304)=1.61 μm2/h、D(316)=0.91 μm2/h。其中Sn元素在20 钢中的扩散系数最大,在316 不锈钢中的扩散系数最小。

图8 Sn-50Bi-2Zn合金腐蚀的钢片腐蚀层曲线Fig.8 Corrosion layer in liquid Sn-50Bi-2Zn alloy

表8 不同钢在合金Sn-50Bi-2Zn中腐蚀的腐蚀层厚度Table 8 Corrosion layer thickness of different steels in liquid Sn-50Bi-2Zn

图9(a)为钢片在液态(Sn-50Bi-2Zn)-7In合金中腐蚀层厚度随时间变化的曲线,数据列于表9 中。图9(b)为腐蚀层深度的平方x2与时间t变化的曲线,通过拟合得到的方程为x2=168.66t-17784.13,x2=54.01t-4718.18,x2=34.78t-3249.57,斜率K(20)=168.66、K(304)=54.01、K(316)=34.78,计算得到的扩散系数分别为D(20C)=4.69 μm2/h、D(304)=1.50 μm2/h、D(316)=0.97 μm2/h,此时D(20C)>D(304)>D(316),封装材料在液态(Sn-50Bi-2Zn)-7In合金中耐腐蚀能力由强到弱的顺序为316 不锈钢>304不锈钢>20钢,此结果与基体合金一致。

图9 (Sn-50Bi-2Zn)-7In合金腐蚀的钢片腐蚀层曲线Fig.9 Corrosion layer in liquid(Sn-50Bi-2Zn)-7In alloy

表9 (Sn-50Bi-2Zn)-7In合金组分在不同钢中的扩散Table 9 Corrosion layer thickness of different steels in liquid(Sn-50Bi-2Zn)-7In

综合分析,Sn 在20 钢中扩散速率最大,在316 不锈钢中扩散速率最小。在不同传热合金中,Sn元素在20 碳钢中扩散速率差别明显,不锈钢扩散速率差别不大。在EDS 能谱结果分析中,In 元素的扩散距离要小于Sn 和Bi,因此推测,In 元素在钢片中起到了防止扩散腐蚀的作用,使得Sn 从晶界渗入更加困难。

2.4 讨论

从实验结果可以看出,316不锈钢具有最佳的耐腐蚀性,两种液态合金对20 碳钢和316 不锈钢的腐蚀效果差异显著。当低熔点合金为传热材料,钢材为容器材料时,通过实验发现FeSn、NiZn 之间会形成金属间化合物,所以金属液的腐蚀方式主要为溶解腐蚀、晶界腐蚀和氧化腐蚀。溶解腐蚀和晶界腐蚀为液态合金中的Sn、Bi 等元素在高温状态下由外往内浸蚀钢片并向内扩散,渗入钢材的空隙或晶界中,发生腐蚀。氧化腐蚀为钢材中Fe、Cr、Ni等元素与液态合金中的O元素发生反应生成Fe3O4的腐蚀现象[23]。

20 碳钢中,由于不含Ni、Cr 元素,表面不能形成致密氧化膜,导致Fe 元素不断与金属液中的O 元素发生反应造成腐蚀,所以耐蚀性较差。304和316 不锈钢中的Cr 元素可以在钢材表面形成致密的氧化膜,隔绝了钢材表面与液态高温合金的接触,而且316 不锈钢中含有Mo 元素,可以改善并提升材料的耐蚀性[24]。实验结果表明,腐蚀后不锈钢表面的Ni、Cr元素含量都要低于内部,如304不锈钢的内部与表面相比,Cr 元素原子百分数由10%~20%低到12.79%,Ni 元素的原子百分数也有一定程度的降低,原因可能为Ni 在700 ℃下金属液中的Zn 发生反应生成了NiZn 金属间化合物,但由于Zn 含量较少,所以降低不明显。Cr 元素含量的降低可能是因为Cr 与金属液中的O 元素形成了Cr2O3。In 元素的添加会在腐蚀界面处形成致密的氧化膜,防止金属液对容器钢材的侵蚀,提高容器材料的耐蚀性。表10 显示了在不同温度下实验材料中元素氧化反应的吉布斯自由能[25]。结果表明,钢中的Cr 元素和液态合金中的In 元素具有较小的吉布斯自由能,并且更容易在熔融金属中与O元素形成氧化物覆盖腐蚀界面处的氧化层,以防止容器材料的溶解腐蚀,与不锈钢耐蚀机理类似。添加In 元素可显著降低Sn-Bi-Zn 合金对20 碳钢的腐蚀,对不锈钢的腐蚀也有一定的增益作用。

表10 实验中中元素氧化反应的吉布斯自由能[25]Table 10 Gibbs free energy of elements in experimental materials

3 结 论

以液态的Sn-Bi-Zn-In 合金为对象,分析了20碳钢、304 不锈钢和316 不锈钢作为容器材料在700 ℃下的腐蚀过程。分析了In元素的添加和钢的腐蚀对合金热性能的影响。主要发现如下:

(1)基体合金腐蚀前后的熔点差别不明显,(Sn-50Bi-2Zn)-7In的熔点略微提高,相变焓有一定程度的提升。腐蚀过程中钢片中元素的溶解以及基体合金元素的扩散消耗,提高了合金的比热容,增加了合金的密度,使得合金基体的热导率略有增加。

(2)对腐蚀后合金进行XRF及XRD测试显示,20 碳钢腐蚀层表面主要为Sn 相和Bi 相,304 不锈钢腐蚀层表面主要为Fe 相和FeSn,316 不锈钢腐蚀层表面主要为FeSn和Cr相。腐蚀后的合金中出现了钢中的Fe、Cr、Ni 等元素,合金的组成成分发生了改变。

(3)Sn-50Bi-2Zn合金的扩散程度较严重,(Sn-50Bi-2Zn)-7In合金的扩散程度较轻,In元素的添加提升了20 碳钢的耐蚀性。316 不锈钢的耐蚀性最好,在液态金属中的扩散系数分别为0.94 μm2/h、0.97 μm2/h。建议使用316 不锈钢作为液态合金传热储热材料的封装容器。