自激脉冲特性磨料水射流浸没式抛光数值分析与有效性实验验证

邓乾发,汪杨笑,吕冰海,厉淦,程军,袁巨龙

精密与超精密加工

自激脉冲特性磨料水射流浸没式抛光数值分析与有效性实验验证

邓乾发,汪杨笑,吕冰海,厉淦,程军,袁巨龙

(浙江工业大学 a.超精密加工研究中心 b.特种装备与先进加工技术教育部重点实验室,杭州 310023)

提高磨料水射流在浸没环境中的加工能力,研究流体自激脉冲特性对磨料水射流抛光的影响。提出一种基于流体自激脉冲特性的磨料水射流浸没式抛光方法,简称浸没式自激振荡磨料水射抛光(Submerged Self-excited Oscillation Abrasive Water Jet Polishing,SSEO-AWJP),利用腔室特定边界条件,使磨料水射流获得自激脉冲特性,使其在水中获得更好的加工性能。首先利用数值模拟分析自激脉冲射流在浸没环境下的流体状态;之后研究喷嘴与工件的轴向距离和入射角度对加工表面受力的影响;最后搭建SSEO-AWJP加工实验平台,进行氮化硅抛光对比实验,以验证流体自激脉冲特性对提高浸没环境中磨料水射抛光能力的有效性。SSEO-AWJP射流束在液体中以脉冲的形式存在,并具有更好的保持性。当射流束冲击工件时,其脉冲特性破坏了工件表面停滞层的稳定性,使得峰值壁面剪切力fm在工件表面往复移动并增大,以实现材料的高效去除。氮化硅表面抛光实验表明,相同条件下,定点加工25 min,浸没式磨料水射流抛光加工区域的最大去除深度为6.86 μm,SSEO-AWJP加工区域的最大深度为17.30 μm。浸没式磨料水射流加工14次后,粗糙度稳定在35.7 nm;SSEO-AWJP加工5次后,稳定在48.8 nm。使用SSEO-AWJP加工的工件,其表面粗糙度的下降速度始终大于磨料水射流,但是受磨粒动能影响,相同条件下,SSEO-AWJP的表面粗糙度会更高,而使用更细的磨料,可以令两种方法加工后的表面质量更加接近。结论通过数值模拟与实验分析验证了SSEO-AWJP的有效性,利用自激脉冲特性可以实现磨料水射流在浸没环境下达到高效加工的目的。

自激振荡;磨料射流;浸没加工;陶瓷;抛光;数值模拟

磨料水射加工是精密和超精密加工技术领域近年来发展最快的非传统加工方法之一,其原理是利用磨料与高速水射流混合,并将磨料加速到具有足够高的动能时冲击工件表面,以实现材料的去除[1]。磨料水射流作为一种非接触加工方法,会使得工件表面产生更少的划痕与裂纹,同时可以减少工具的磨损,以提高工艺的稳定性,并且在其冷加工过程中,工件表面无热变形和残余应力较小。这些优点使其在硬脆材料的抛光中受到广泛关注[2-4]。磨料水射流通常在大气中运行,会产生严重的噪音,对操作人员的中枢神经系统产生负面影响,同时会伴随着水雾和粉尘的产生。相比于昂贵的解决方案,Radavanska等[5]提出在水下加工来减少噪音,并且可以消除加工过程中水雾和粉尘的产生,但是随着入射深度的增加,射流束的动能会快速衰减。除此之外,磨料水射流由于抛光工具小的优点,在加工隙缝凹槽、盲孔等具有其特有的优势,然而在加工过程中容易形成局部的浸没环境,受此影响,从而降低其加工效率,因此研究一种可以在浸没环境中高效加工的新型磨料射水流方法就显得十分必要。

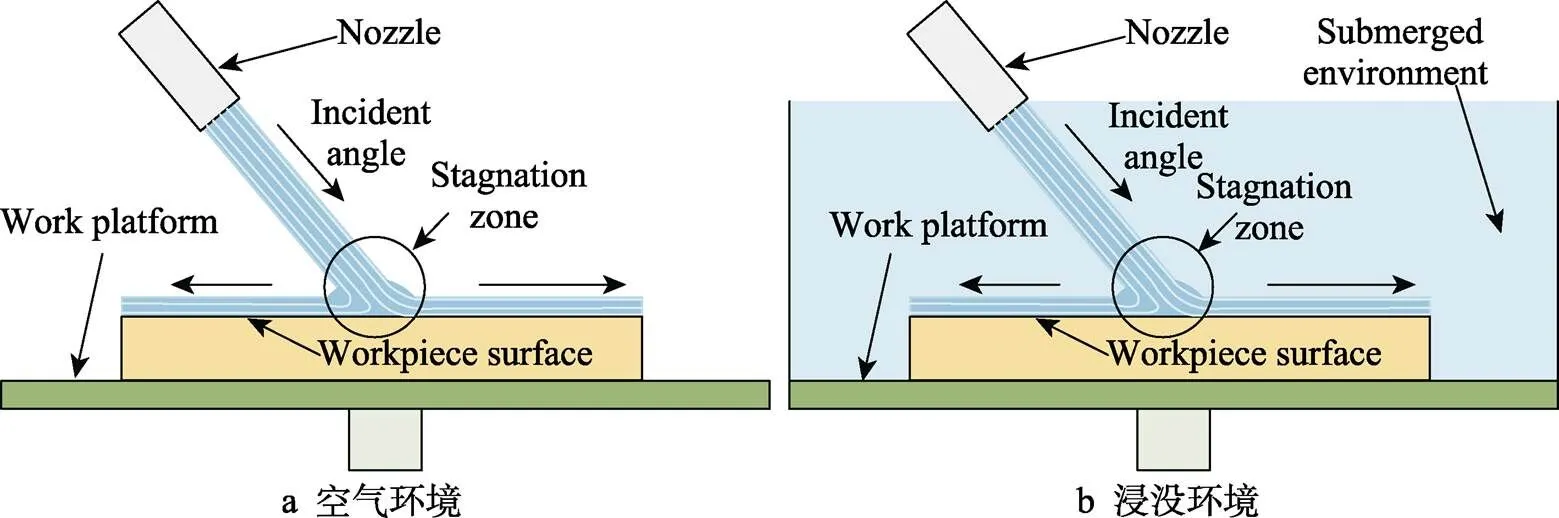

磨料水射流在不同环境的抛光示意如图1所示。无论在空气,还是在浸没环境的加工过程中,冲击区域内的射流与工件表面之间都存在相对稳定的保持层,被称为停滞层[6]。它直接抵抗射流冲击,并消耗一部分射流的能量。磨料颗粒直径越小,受到停滞层的影响越大,而停滞层的存在进一步削弱了磨料水射流在浸没环境中的加工能力[7-8]。

图1 磨料水射流抛光示意

磨料水射流抛光往往采用较细的磨料,从而导致加工效率低下。为了提高射流的加工效率,国内外学者主要在两方面提出创新:增加射流束的数量[9];将射流与辅助场结合[10-11]。这两种方法本质上都需要外界提供额外能量来提高射流束加工时的总动能。流体自振是一种常见的自然现象,利用特定的腔室结构与边界条件,可以使流体动能得到瞬间增强,令腔室内的流体速度与压力发生周期性变化,将连续射流流体转变为脉冲射流流体,并提高流体峰值速度。张洪[12]发现,在特定结构参数下,自激振荡脉冲射流峰值速度是普通射流的1.53倍。王星等[13]利用自激振荡空化射流加工硅片,在保证粗糙度不变的情况下,加工效率提升了20%。邓乾发等[14]利用自激振荡效应,提高软性磨粒流的湍动能,从而提高了加工效率。潘岩等人[15]研究发现,自激脉冲特性在浸没高围压环境下依然表现出较好的效果,因此该效应也被利用在油井开采与深海开发之中。

针对浸没式磨料水射流抛光工作效率低的问题,笔者提出浸没式自激振荡磨料水射流抛光。本文首先介绍了SSEO-AWJP的自激脉冲特性原理与材料去除机理,之后利用数值仿真软件对射流流场进行建模仿真,对比有无自激脉冲特性在浸没环境下轴向距离对射流束的影响,并在之后进行了浸没环境加工仿真,研究了自激脉冲特性对工件表面停滞层和壁面剪切力的影响。最后进行了氮化硅表面的对比抛光实验,探讨了自激脉冲特性对材料去除机理的影响,验证这种新型射流加工方法的有效性。

1 加工原理

1.1 流体自激脉冲特性原理

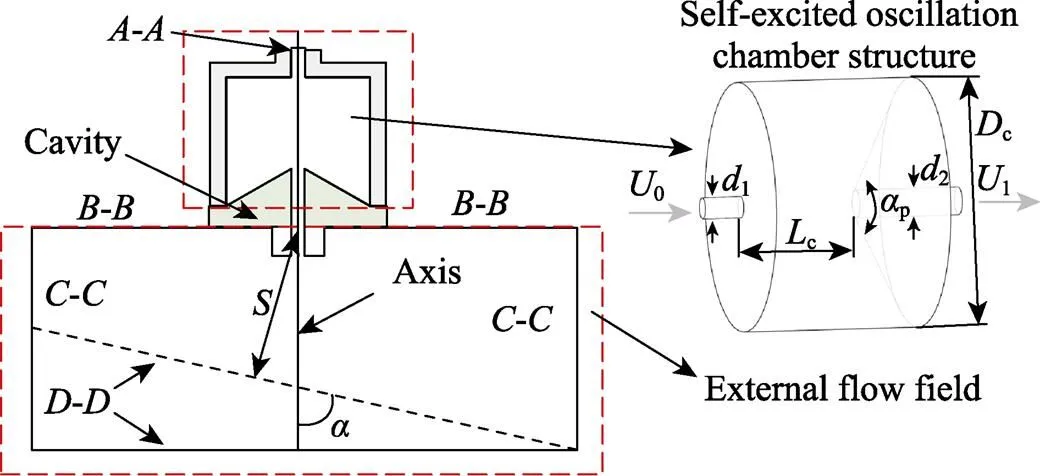

流体自激脉冲特性原理如图2所示。流体经过柱塞泵达到一定的压力后,首先在后磨料混合装置与磨料浆液混合。该装置采用一种新型的后磨料混合方法,混合室具有两个进料口,一个直接与大气相连接,另一个与磨料浆液相连接,保证自激振荡腔室的上喷嘴出口处可以得到磨料浓度一定且分布均匀的抛光液射流束[16]。混合后的抛光液由上喷嘴进入自激振荡腔室,自激振荡腔室由上喷嘴底面、保持体的内壁与下喷嘴的内壁面共同组成。流体自激脉冲特性的实现包括了3个基本机理的共同作用,分别是射流剪切层不稳定地选择放大、扰动波反馈和自激振荡腔室的共振[17]。抛光液进入自激振荡腔室时,由于入口处面积的突变,会产生初始扰动,并被剪切层选择放大[18],之后包含着放大涡环尺度的剪切层,撞击下游的锥形碰撞壁,并产生压力扰动波[19],压力扰动波向上游传播,在入口处引起新的扰动,以此形成正反馈,并与自激振荡腔室形成共振。

图2 流体自激脉冲特性原理

1.2 材料去除机理

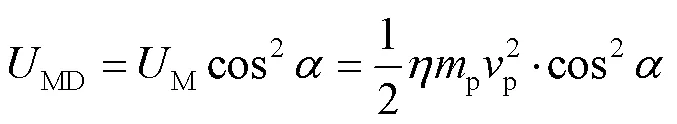

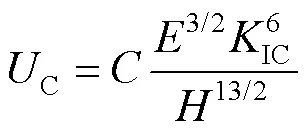

在SSEO-AWJP加工过程中,射流束以一定角度冲击工件,流体介质夹杂着磨料颗粒高速运动,因为磨粒的体积非常小,可以认为磨粒和流体介质具有相同的速度,如图3a所示。磨粒在获得一定的动能后,与工件表面的微小隆起发生碰撞,实现材料的去除。单颗粒的材料去除如图3b所示,磨料在入射角度下以速度p冲击工件表面。磨料颗粒的实际动能为M,可分解为MC和MD两部分,分别表示如下:

式中:为侵蚀消耗动能的比例系数;p为磨粒的质量;p为磨粒的速度;为入射角度;MC为实际动能的法向穿透分量;MD为实际动能用于切削作用的切向分量。

将MC与临界能量C进行对比来确定材料的去除机理。当MC大于C时,材料去除主要是脆性去除,会导致表面出现脆性断裂,从而出现损伤,C可以表示为:

式中:为断裂形式的无量纲系数;为工件的弹性模量;IC为断裂韧性;为维氏硬度。

在磨料水射流抛光中,脆性材料的去除依靠切削作用MD的延性去除,即MC小于C时,脆性断裂会被抑制,材料的主要去除机制是韧性的切割与剪切。由单颗粒引起的去除量为[20]:

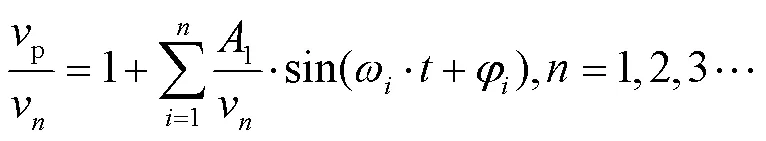

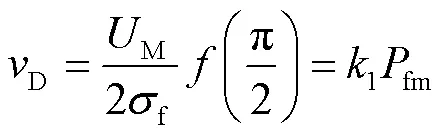

流体在腔室内发生自激振荡,变化十分复杂。不考虑进入腔室后浓度、热量的变化,变化的速度流场可以表示为[21]:

式中:p为腔室出口处的磨料速度;v为腔室入口处的磨料速度;1为比例常数;为阶振荡频率;φ为阶振荡相位。

抛光液在经过自激振荡装置后,将流体原来的连续射流转换为脉冲射流,利用其脉冲特性,破坏停滞层的稳定性,且在自激振荡腔的作用下,可以获得更高的速度,从而提高射流束的加工效率。

2 自激振荡磨料水射流仿真建模

2.1 物理模型建立与网格划分

高速水射流与磨料浆液混合后,从上游喷嘴进入自激振荡腔室,经过腔室的脉冲调制后,以一定角度冲击工件的表面。根据实际加工情况,建立仿真模型,入射角度为90°时SSEO-AWJP的物理模型如图4所示。图4中黑色粗实线围成的区域即为整体的流场域,其红色虚线框分别表示自激振荡腔与外界流场域的计算域,其中边界-为速度入口,边界-为壁面,边界-为压力出口,边界-根据仿真模型需要设定为压力出口或壁面。

根据相关学者的研究[22-23],自激振荡腔室结构参数的取值范围为:下喷嘴直径与上喷嘴直径比21=1.1~ 1.4,长径比cc=0.4~0.7,碰撞壁截面夹角p=120°。其中腔室内轴向约束对流体自激有显著影响,而径向方向的约束对其影响有限[24]。取自激振荡腔室结构参数如下:上游喷嘴直径1为0.76 mm,下游喷嘴直径2为1 mm,自激振荡腔直径c为9 mm,碰撞壁截面夹角p为120°,腔长c为4 mm。

图4 SSEO-AWJP的物理模型

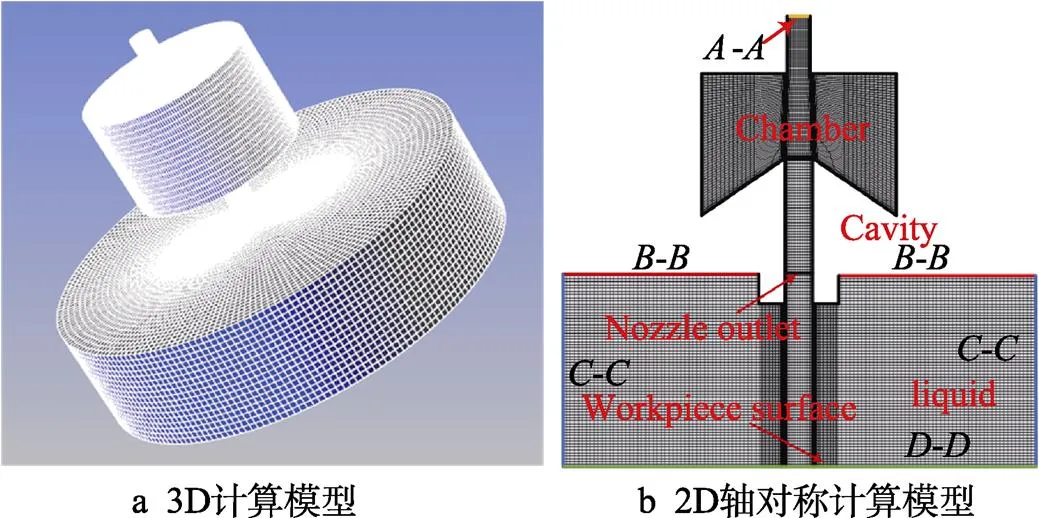

根据SSEO-AWJP的物理模型,利用ICEM建立相应的流体计算域。入射角度为90°时的计算域三维模型如图5a所示,本次仿真模型依靠调整边界-与轴线的夹角和轴向距离来分析不同入射角度与轴向距离对加工的影响。为了兼顾计算的准确性和效率[25],将模型简化为对称的二维模型,使用结构网格进行划分,并对剪切层与碰撞壁附近的网格进行加密,其二维轴网格如图5b所示。

图5 流体计算域模型

2.2 边界条件与初始设置

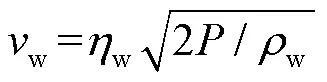

仿真模型的边界条件如图5b所示,其边界-为混合后抛光液的入口,边界设置为速度入口,并采用均匀的流量分布,其中水的体积分数设置为1。当水压为的时候,通过后磨料混合装置将其转化为动能,其速度w为:

式中:w为水喷射系统的效率;为入口压力;w为水的密度。

磨料水射抛光硬脆材料时,通常使用较低的压力[2]。当水压为10 MPa、磨料浆液流量为15 mL/min时,忽略磨料浆液对速度的影响,计算得到的入口速度为135 m/s,并将该值代入-的边界条件。

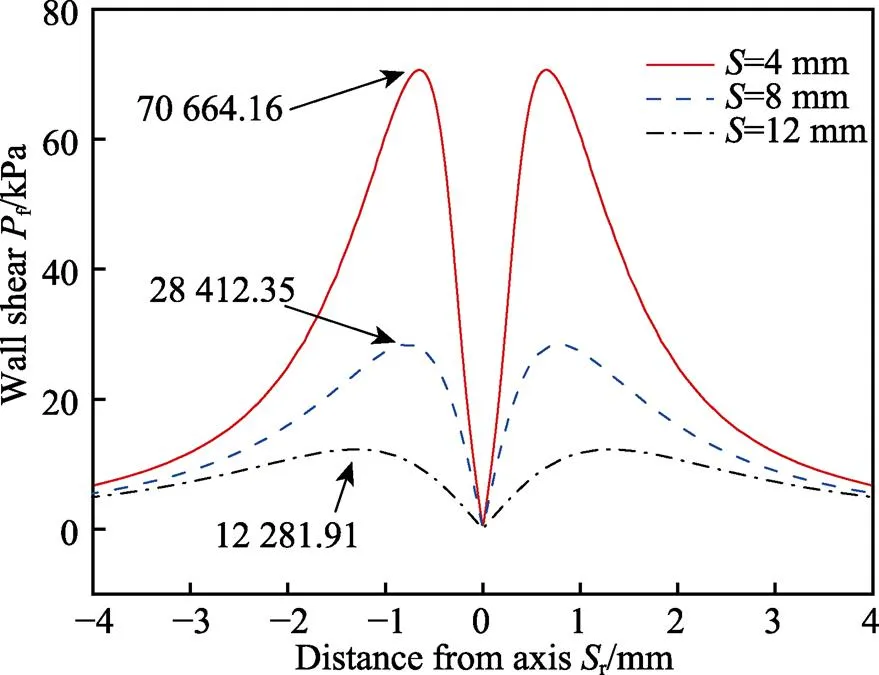

将边界-设置为壁面条件,其作为加工时水面与空气的边界。设置边界-为压力出口,磨料水射流在冲击工件后从该边界流出,由于浸没射流加工的轴向距离较短,不考虑深度引起的水压变化,设置默认表压为0。边界-根据仿真条件的需要设置为壁面状态或压力出口,当设置为压力出口时,射流束从该边界直接射出,用于研究射流束在浸没环境下的状态;当设置为壁面状态时,射流束冲击该边界,是加工的主要区域,用于研究加工过程中工件表面停滞层以及壁面剪切力的变化。其他边界包括了碰撞壁,侧壁和管壁都设置为防滑壁面条件,并使用增强壁函数方法进一步解决近壁流动问题。自激振荡腔室内部流场为湍流流场,而腔室内还涉及复杂的涡-波变化,所以采用湍流模型中的大涡模拟(Large Eddy Simulation)模型。求解器选用的是基于压力隐式求解器,采用压力耦合方程的Coupled算法求解,设置动量的离散格式为Bounded Central Differencing,同时把压力的离散格式设置为PRESTO!,其他项用二阶迎风格式进行离散。在仿真过程中,时间步长设置为1×10–7s,并保持恒定,具体仿真条件见表1。

表1 仿真的主要设置

Tab.1 Main settings for simulation

3 SSEO-AWJP的脉冲特性加工仿真

3.1 轴向距离对射流束速度的影响

自激振荡腔室内的速度分布与腔室轴线的轴向速度分布曲线如图6所示。从图6可以得知,抛光液进入自激振荡腔,经过一段距离后,进入分离区,并形成了一系列不连续涡流扰动。其受到环境流体黏度和强剪切流的影响,向下游持续发展长大,剪切层撞击锥形碰撞壁后,形成压力扰动波,向上游反馈,并在分离区处诱导新的扰动产生,以此形成流体的自激振荡。流体在腔室内完成振荡加速,并在下游喷嘴处形成速度脉冲,速度脉冲沿着下游喷嘴移动距离2后,进入外界流场域中。以此可以得出,其腔室仿真模型与第2节中流体自激脉冲产生的理论相一致,这表明仿真模型建立的正确性。之后将自激振荡腔室的计算域与外界流场计算域相结合,分析具有脉冲特性的射流束在浸没环境下的能量衰减情况。

图6 自激振荡腔室内的速度分布

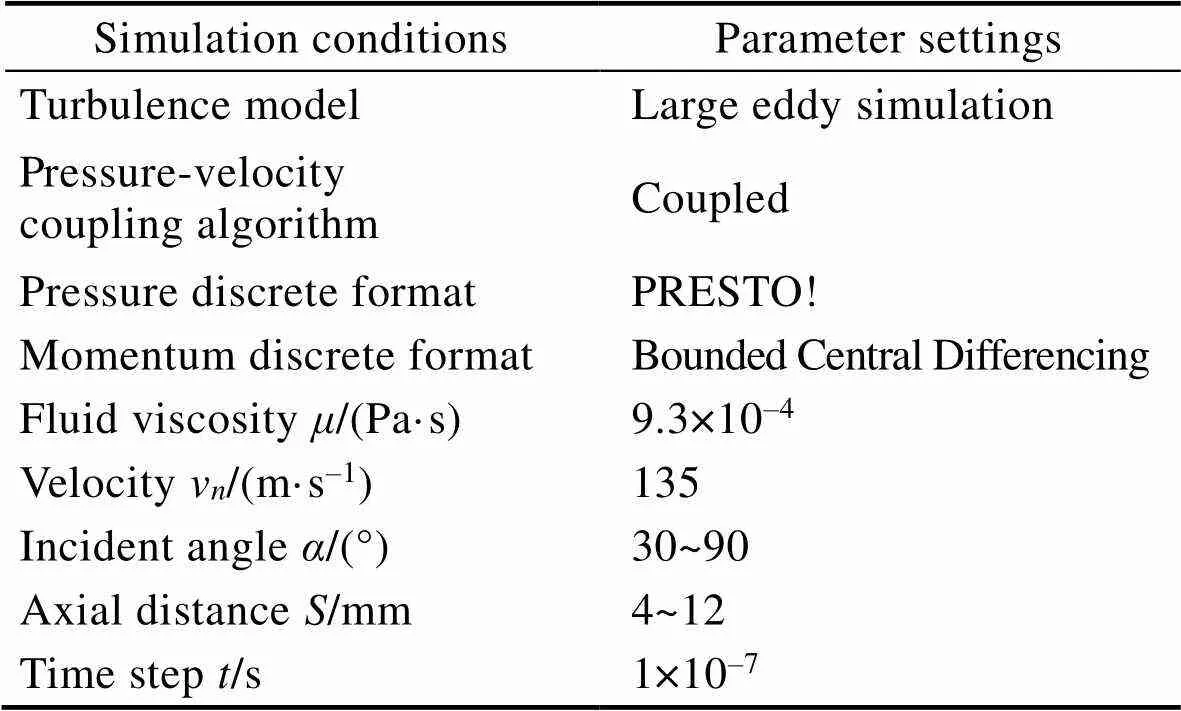

为了研究在浸没环境下射流束的动能衰减情况,将边界-设置为压力出口,并设置轴向距离= 20 mm。浸没式磨料水射流抛光(Submerged Abrasive Water JetPolishing, S-AWJP)和SSEO-AWJP外界流场的速度分布及轴向速度分布曲线如图7所示。从图7a、b可以发现,S-AWJP在进入水中后,其结构明显分为初始段、基本段、消散段3个部分。在初始段,射流速度基本保持不变;在基本段中,射流束开始与周围环境混杂紊乱,其速度开始急速衰减;在消散段中,射流束的衰减速度逐渐减缓。SSEO-AWJP在水中呈现速度脉冲的形式,没有如同S-AWJP的3个阶段区域。从外界流场轴线处的轴向速度分布(如图7c所示)可知,当轴向距离≤4.8 mm时,S-AWJP的速度没有发生衰减;当4.8 mm<≤10 mm时,轴向速度急速衰减;当>10 mm时,轴向速度继续衰减,但是衰减速度减慢。通过SSEO-AWJP的轴向速度分布曲线发现,其速度脉冲的峰值速度只是发生较小的衰减。

图7 S-AWJP和SSEO-AWJP外界流场的速度分布

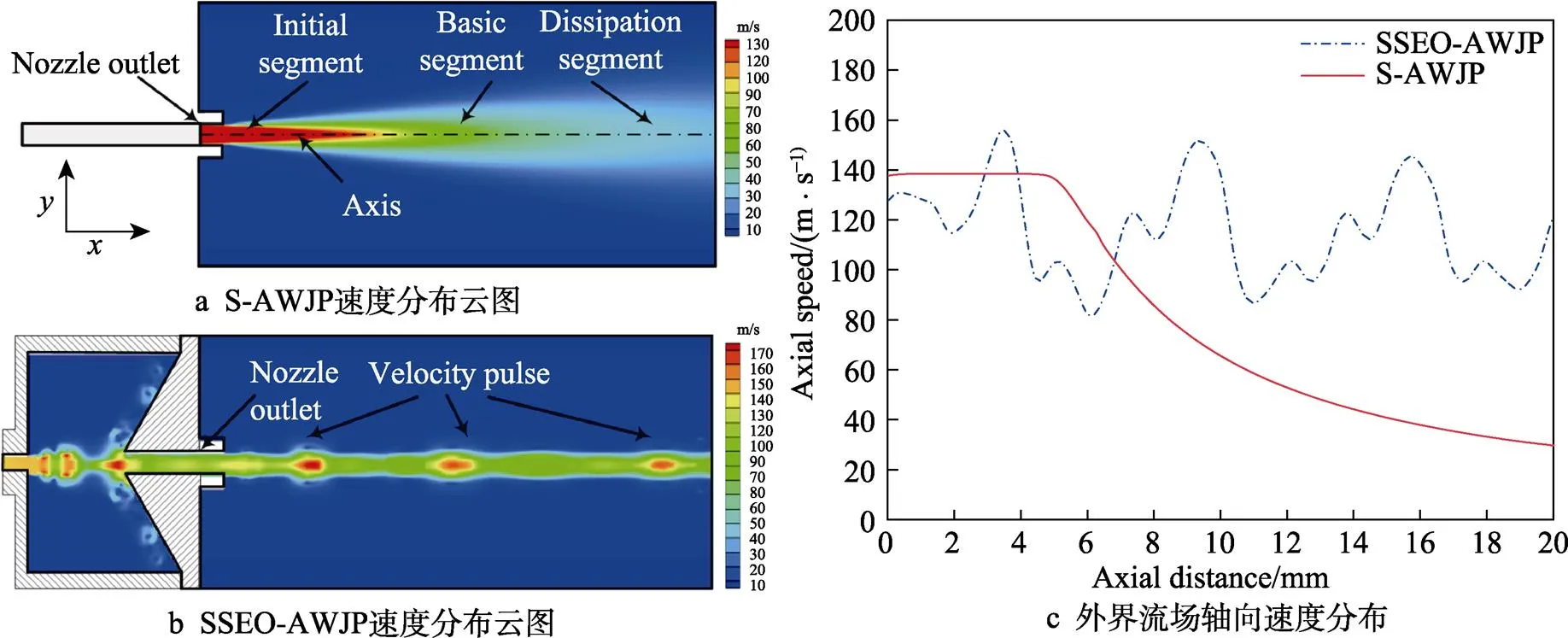

仿真模型中,浸没环境下外界流场的最大轴向距离为20 mm,在每隔2 mm处设置监控点来监测各个点的速度变化情况。=4 mm时的速度时域图见图8,记录每个点的平均速度峰值与速度谷值,并使两者相减,得到速度波动幅值。不同轴向距离下,SSEO- AWJP的速度峰值与速度波动幅度如图9所示。从图9中可得,速度峰值p与速度波动幅值dp随着轴向距离的增加先上升,在=4 mm时,p与dp同时达到最大,分别为164.60 m/s和80.4 m/s,之后随着的增加逐渐减小,在=20 mm时,p与dp分别下降至152.52 m/s和46.69 m/s。dp的变化趋势与p一致,但是dp随着轴向距离的增加发生更大幅度的衰减,这意味着SSEO-AWJP的脉冲特性会随着水中深度的增加而逐渐减弱。在足够大的深度下,脉冲特性消失后,射流束同S-AWJP一样开始发散。在=20 mm出口处,S-AWJP的轴向速度从最高速度138.20 m/s减弱至29.50 m/s,衰减幅度高达78.65%,而SSEO- AWJP的脉冲峰值速度从最高速度164.60 m/s衰减至152.52 m/s,仅仅衰减了7.35%,SSEO-AWJP的自激脉冲特性使其速度在浸没环境下具有更好的保持性。

图8 速度时域图(S=4 mm)

图9 不同轴向距离下轴向速度峰值与波动幅度

3.2 浸没式抛光数值分析与讨论

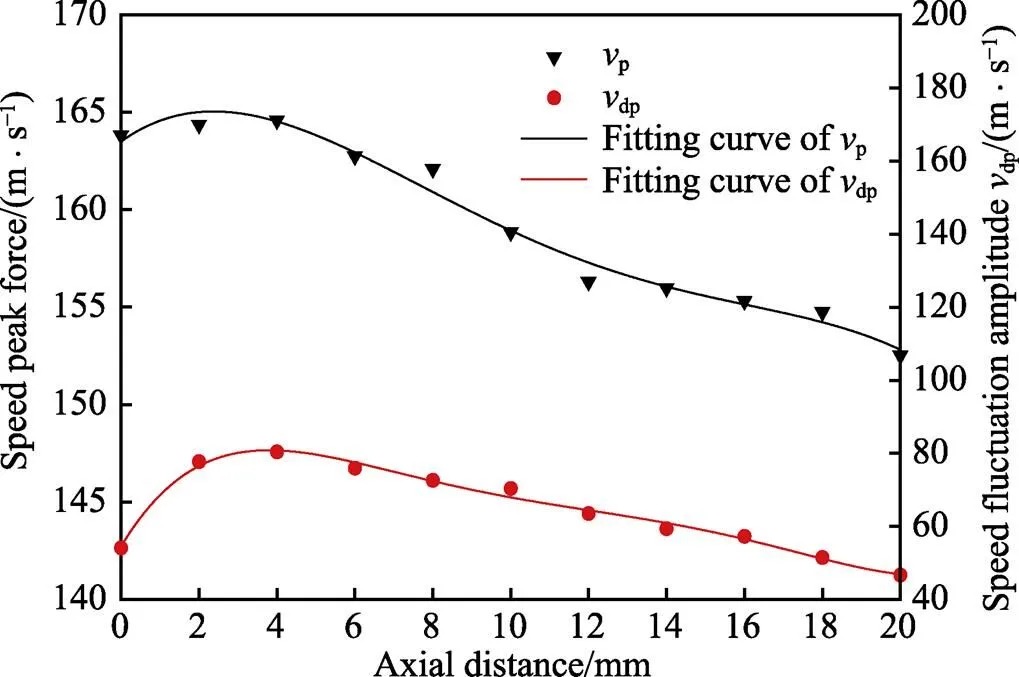

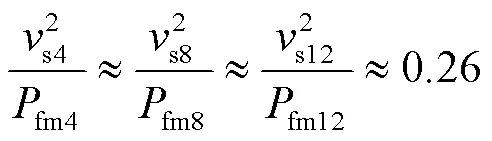

各取S-AWJP初始段、基本段、消散段3个区域内的一个轴向距离进行浸没式加工仿真,设置轴向距离分别为4、8、12 mm,并将边界-设置为壁面条件,将其作为加工区域。不同轴向距离下的压力分布如图10所示。可以发现,随着轴向距离的增加,停滞层的作用范围逐渐增大,且其中心停滞压力s逐渐降低。不同轴向距离的壁面剪切力分布如图11所示,其壁面剪切最大的值为峰值壁面剪切力fm。结合图10发现,当=4 mm时,s达到最大值(9.4 MPa),此时fm也达到最大,为70 664.16 Pa;当=8 mm时,s下降至4.77 MPa,fm随之减小为28 412.35 Pa;当=12 mm时,s达到最小值(1.76 MPa),同时fm也达到最小,为12 281.91 Pa。结果表明,停滞层会影响壁面剪切力,当停滞层的压力减小时,壁面剪切力也随着减小。根据式(4)可得,材料的去除量主要由射流束的动能和入射角度决定。入射角度为90°,为4、8、12 mm时,对应的射流速度分别为138、85.26、58.2 m/s,其对应的峰值壁面剪切力分别为70 664.16、28 412.35 、12 281.91 Pa,即可得:

图10 不同轴向距离下的压力分布

图11 不同轴向距离下的壁面剪切力分布

结合式(4)可得:

式中:s4、s8、s12分别是轴向距离为4、8、12 mm时的速度;fm4、fm8、fm12分别是轴向距离为4、8、12 mm时的峰值壁面剪切力;1为去除量比例系数。

因此将峰值壁面剪切力fm作为加工效率的表征量,当轴向距离分别为4、8、12 mm时,其对应的fm依次为70 664.16、29 627.84、12281.91 Pa。随着轴向距离的上升,磨料水射流的加工能力急速下降。

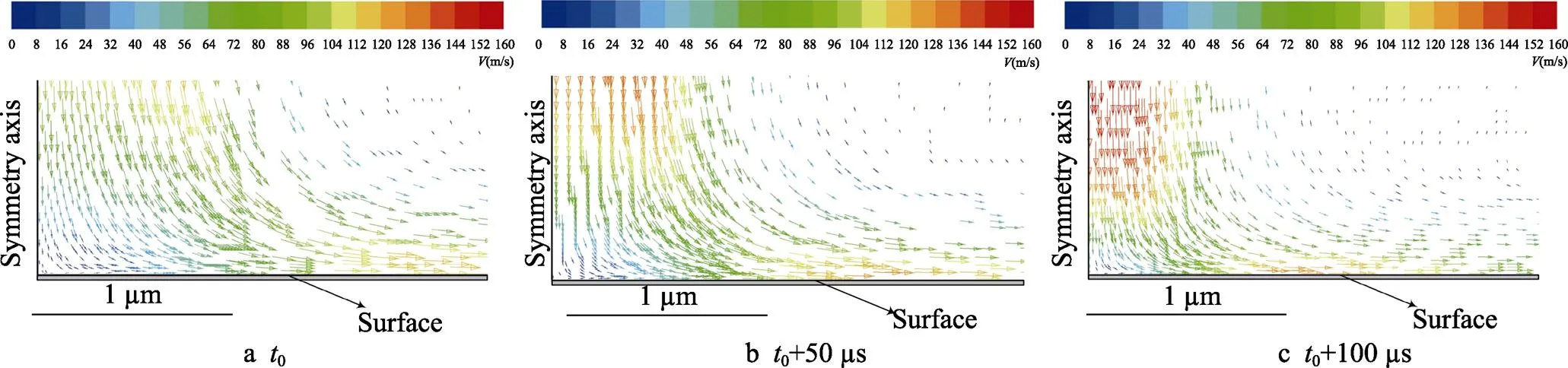

射流束作用在工件表面时,会产生停滞层,削弱其加工能力。Lv Z[26-27]提出了利用超声辅助破坏其停滞层的稳定性来提高加工效率。SSEO-AWJP的自激脉冲特性使得停滞层发生周期性变化,其加工工件停滞层的压力变化如图12所示,对应的局部速度矢量图见图13。由图13可知,磨料射流束受到停滞层的影响发生偏转,并在工件表面产生壁面剪切力,一段距离后达到峰值。

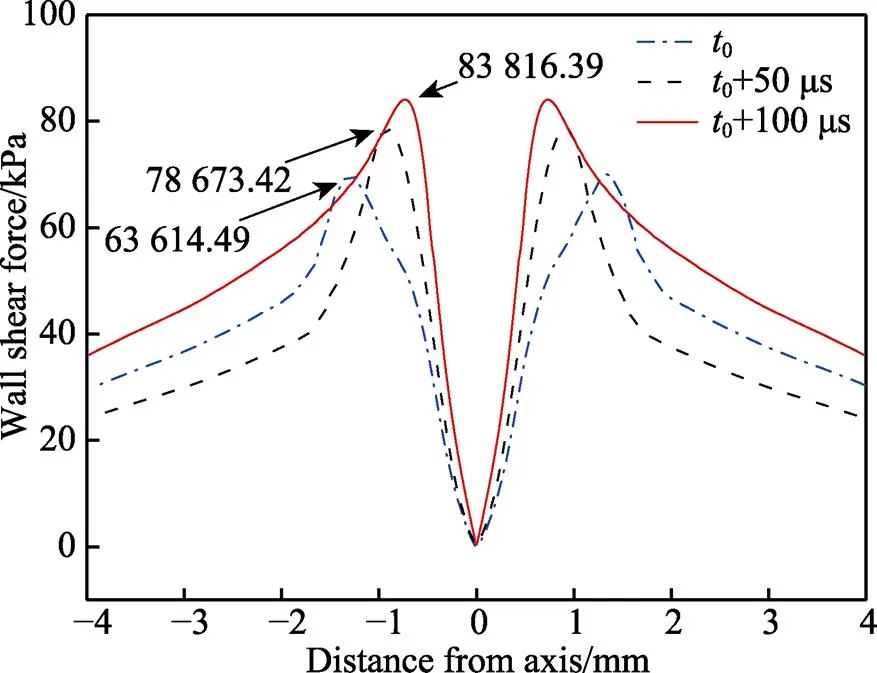

=4 mm时,壁面剪切力的变化曲线如图14所示。取停滞层压力最小的时刻作为0,其中心停滞压力s为6.15 MPa,此时峰值壁面剪切力fm最小,为63 614.49 Pa;经过50 μs后,s逐渐上升,达到7.93 MPa,其对应的fm上升至78 673.42 Pa;在0+100 μs时刻,s达到最大值(10.95 MPa),同时fm也达到最大值(83 816.39 Pa)。除此之外,还可以发现,随着时间的延长,峰值壁面剪切力fm在工件表面往复移动,这有利于硬脆材料的延性去除。根据3.1节对轴向速度的分析,随着轴向距离的增加,SSEO- AWJP的轴向速度峰值p缓慢衰减,不同轴向距离下停滞层的变化趋势与=4 mm相似。不同的轴向距离(4、8、12 mm)下,其对应0+100 μs时刻的峰值壁面剪切力fm分别为84 077.03、79 563.60、75 933.40 Pa,加工能力只是略有衰减。由此可得,流体自激脉动特性可以有效提高浸没环境中磨料水射流的加工能力。

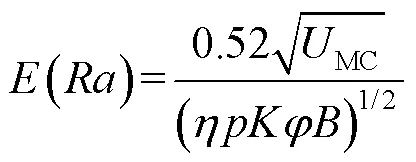

在磨料水射流加工时,射流束通常会倾斜一定的角度,以降低法向穿透分量MC,而加工表面的粗糙度与MC的关系为[28]:

式中:E(Ra)为工件的表面粗糙度;UMC为法向穿透分量;η为代表侵蚀消耗的动能比例的系数;p为流动应力;B为切削面的宽度;ψ和K是材料描述的常数,通常选择ψ=K=2。

图13 停滞层的局部速度矢量变化

图14 壁面剪切力变化曲线(S=4 mm)

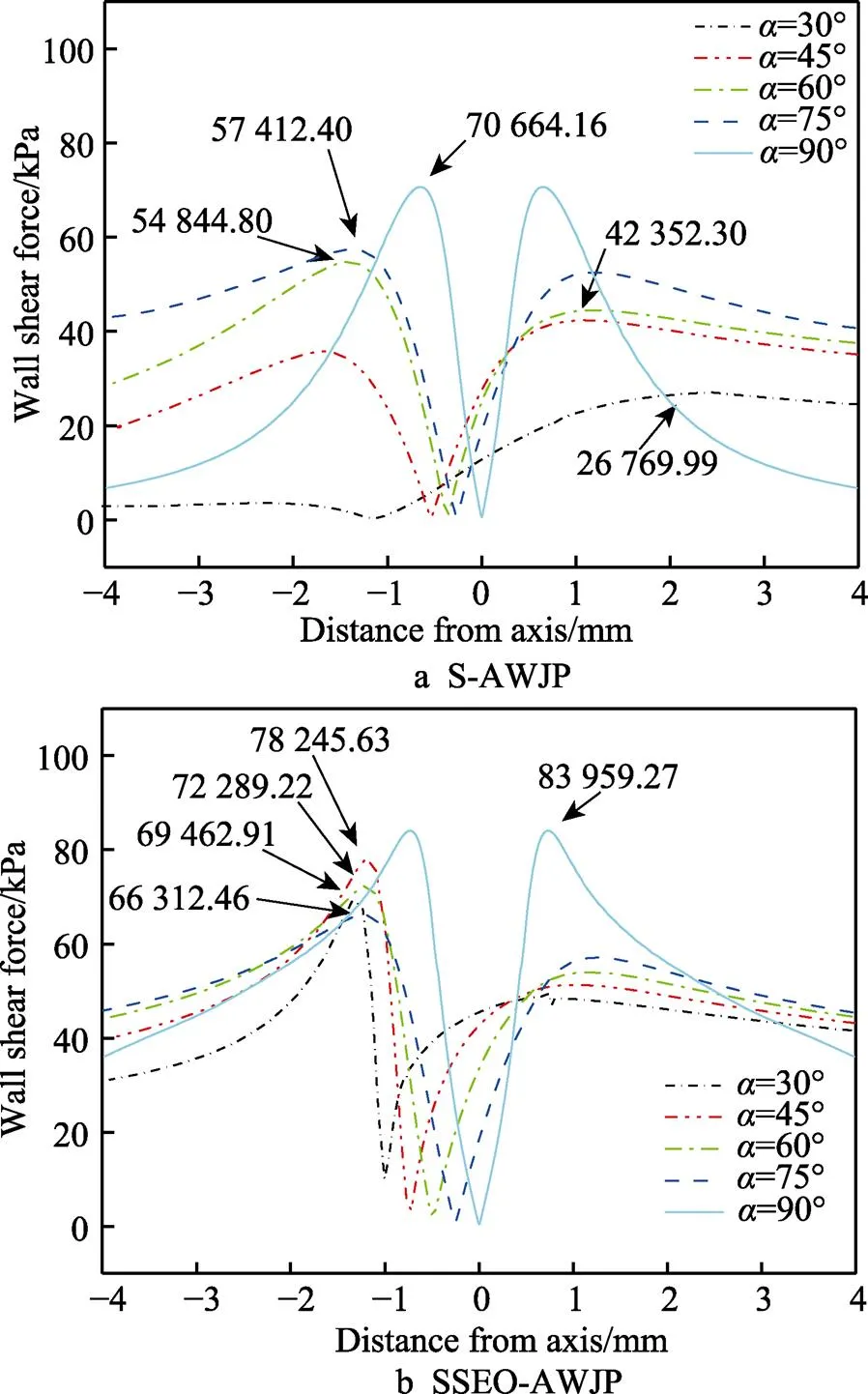

由式(9)可知,在浸没环境中加工时,S-AWJP可以依靠改变轴向距离和入射角度使得穿透法向分量MC降低,从而获得更好的表面质量。但这两种方式都会令其射流束在水中的行程增加,使得动能下降,导致加工效率降低。如图15a所示,当轴向距离=4 mm、逐渐减小时,射流束在水中的行程从4 mm逐渐上升至8 mm,S-AWJP的fm从70 664.16 Pa迅速下降至26 769.99 Pa。SSEO-AWJP在不同入射角度下,0+100 μs时刻对应的壁面剪切力分布曲线如图15b所示。当为90°时,其对应的fm最大,为83 816.39 Pa。随着入射角度的减小,在为45°时,fm出现极大值,为78 245.63 Pa。除此之外,在低的入射角度下,fm没有发生大量的衰减,这也反映了SSEO- AWJP的材料去除量受到射流动能变化的影响不大,其值的变化主要受到入射角度的影响。因此,在浸没环境中,SSEO-AWJP主要依靠减少入射角度来减少MC。相同条件下,SSEO-AWJP的加工效率将大于S-AWJP,但由于其颗粒总动能更大,导致对应的MC更大,所以SSEO-AWJP的粗糙度往往会更大。

图15 入射角度对壁面剪切力的影响(S=4 mm)

4 实验验证和讨论

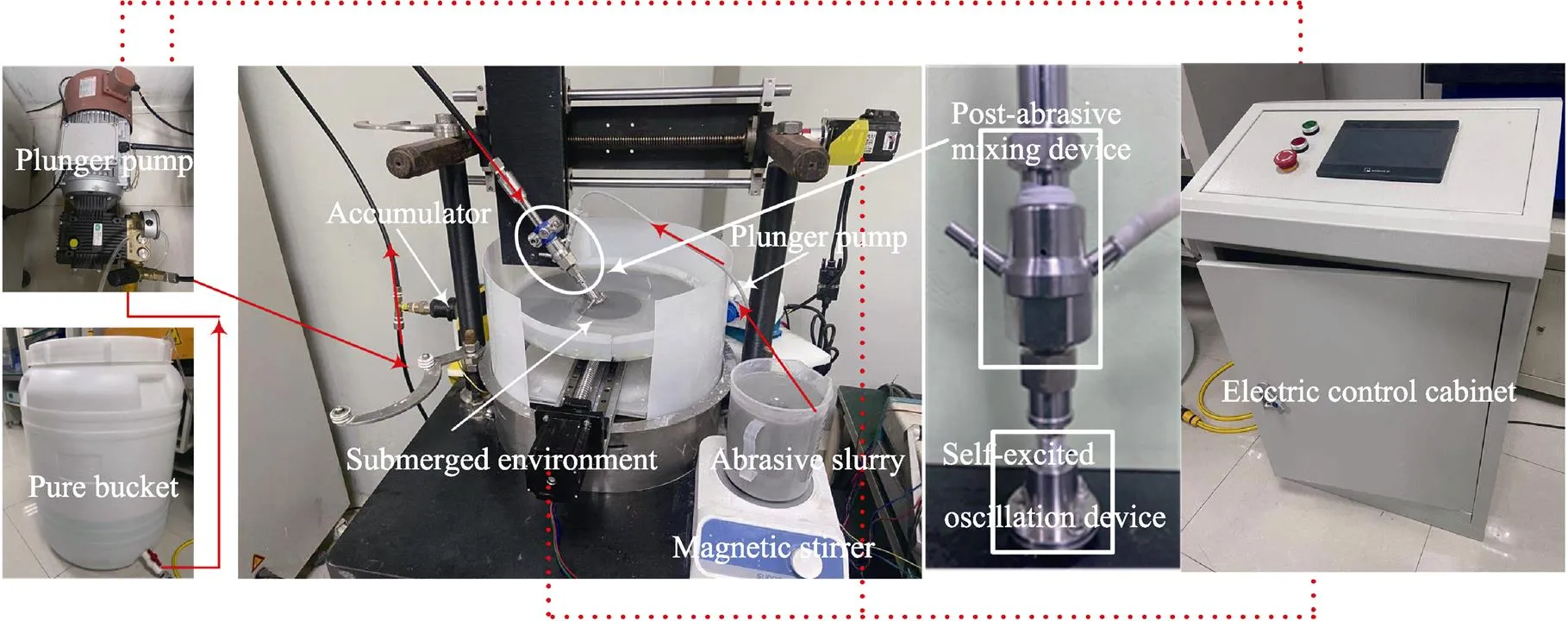

为了验证该加工方法的可行性及有效性,搭建了浸没式自激振荡磨料水射流抛光实验平台,如图16所示。自激振荡磨料射流装置是整个设备最关键的部分,实验装置由后磨料混合装置与自激振荡装置两部分组成,本次后磨料混合装置采用新型的后磨料混合方式。纯水被柱塞泵加压至预设定的压力,再经过蓄能器消除压力脉动后,进入后磨料混合装置。然后与磨料浆液混合后进入到自激振荡装置,其自激振荡腔室由上喷嘴底面、保持体的内壁与下喷嘴的内壁面组成,腔室长度为可调节结构,上喷嘴和下喷嘴设计为可以拆卸结构。利用腔室特有的结构与边界条件,将流体的连续射流转化为脉冲射流,然后具有脉冲特性的磨料水射流以一定角度作用于工件,实现材料的去除。

图16 浸没式自激振荡磨料水射流抛光实验平台

4.1 压力波动检测实验

为了验证自激振荡射流的脉冲特性,进行冲击验证实验。使用HZT-T-10 N压力传感器测量冲击力,通过D056测力采集器将其得到的信号转化为冲击压力,并将冲击力的数据传送至电脑进行数据分析。调节、轴,使得喷嘴对准传感器圆心,调节轴,使得轴向距离为4 mm,并设置柱塞泵的入口压力=10 MPa,磨料浆液流速a15 mL/min,调节腔室长度c=4 mm。为了避免工作平台启动时导致压力不稳定,选择10 s后进行数据的测量和读取,测得的压力信号如图17所示。读取100个极大冲击压力max与极小冲击压力min,分别取平均值,将得到max的平均值作为冲击压力峰值p,将平均max与min的差值作为振荡幅度p。其中自激脉冲射流的冲击压力峰值p达到了0.9399 N,其对应的振荡幅度p为0.2439 N;而没有自激脉冲特性的射流冲击峰值为0.7735 N,其对应的振荡幅度为0.0204 N。结果表明,利用流体的自激脉冲特性可以有效提高冲击压力峰值,使得停滞层的压力发生周期性变化,从而提高加工效率。

图17 冲击压力的时域信号

4.2 氮化硅表面抛光实验

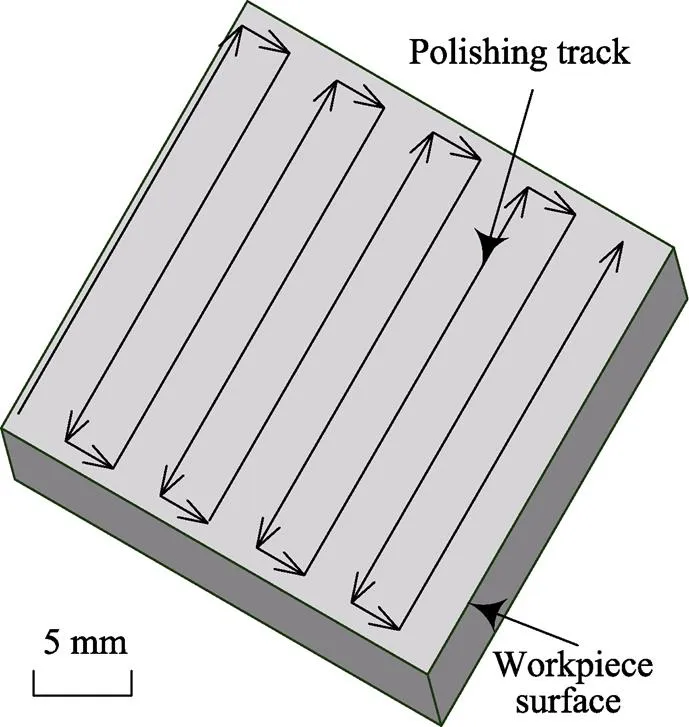

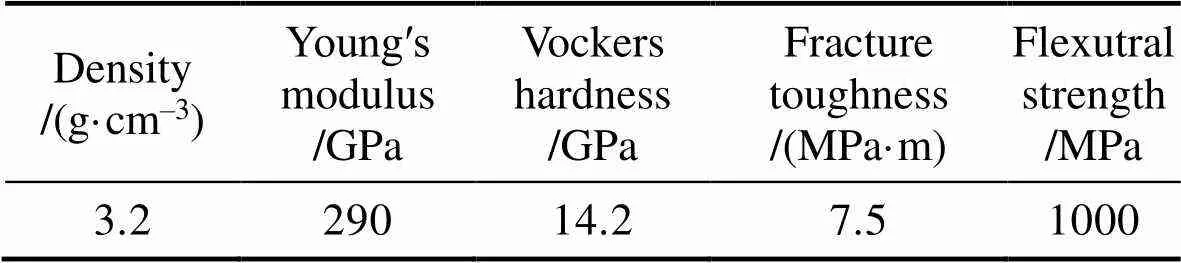

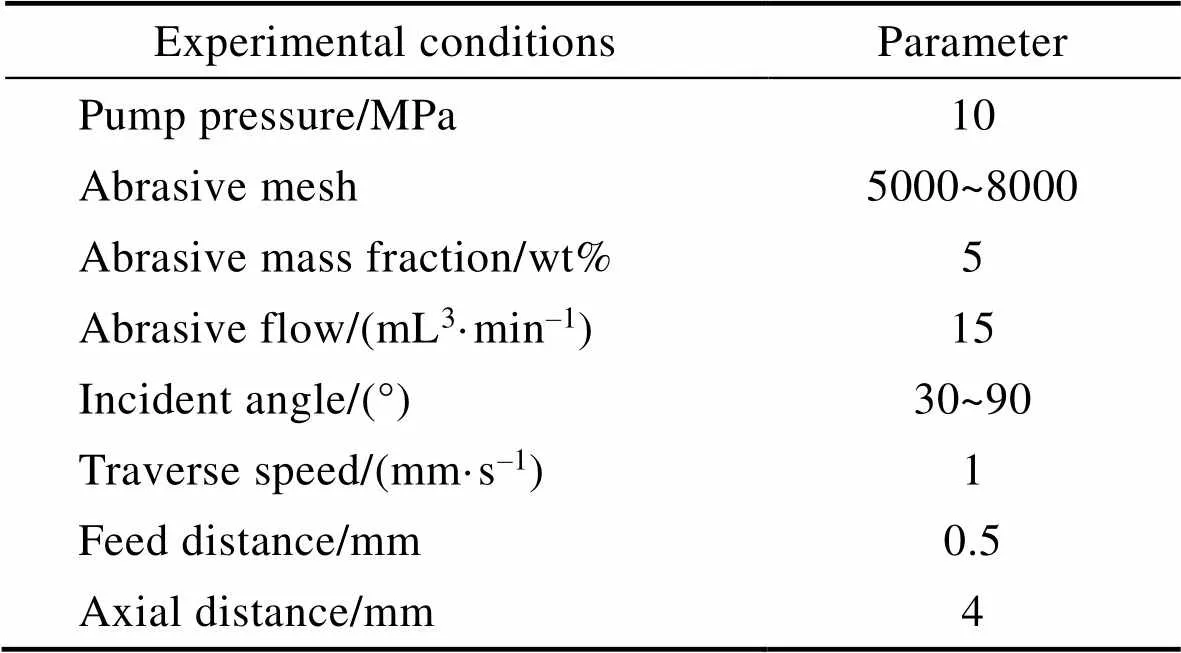

实验工件为20 mm×20 mm氮化硅基片,其主要力学性能见表2。使用800#的碳化硅磨料对基片进行预处理,工件研磨后的初始表面粗糙度约为108.9 nm。实验的加工轨迹如图18所示。喷嘴在工件表面移动一定距离,然后沿垂直于移动的方向进给一定距离,然后移动直到覆盖整个表面。为了确保横移路径共轭,设定进给距离等于喷嘴半径,详细的实验条件见表3。

图18 加工轨迹

表2 氮化硅的性质

Tab.2 Properties of Si3N4

表3 实验条件

Tab.3 Experimental condition

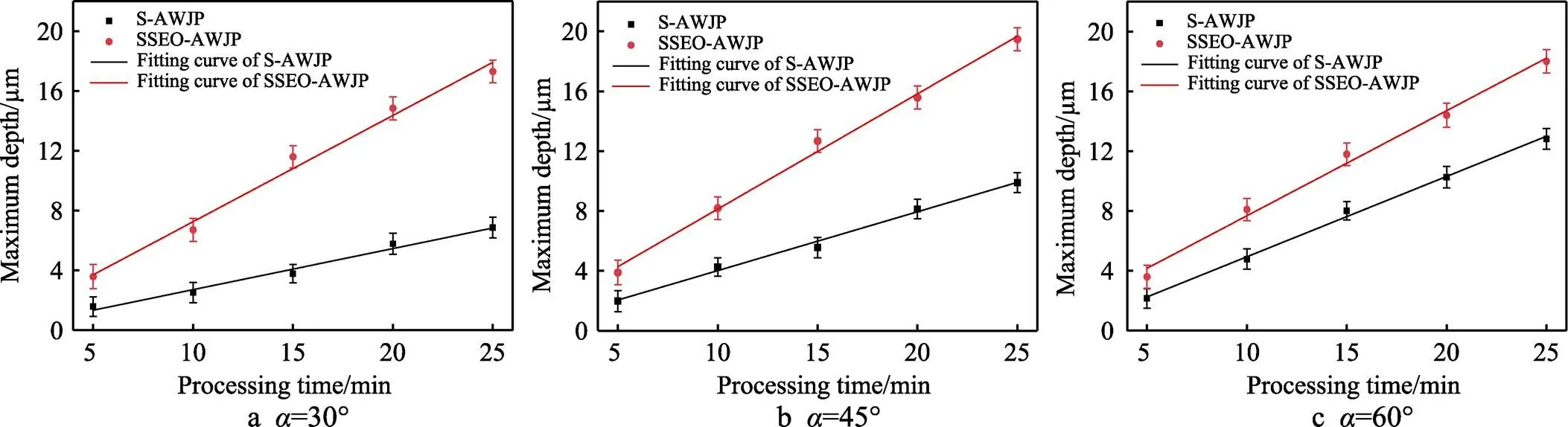

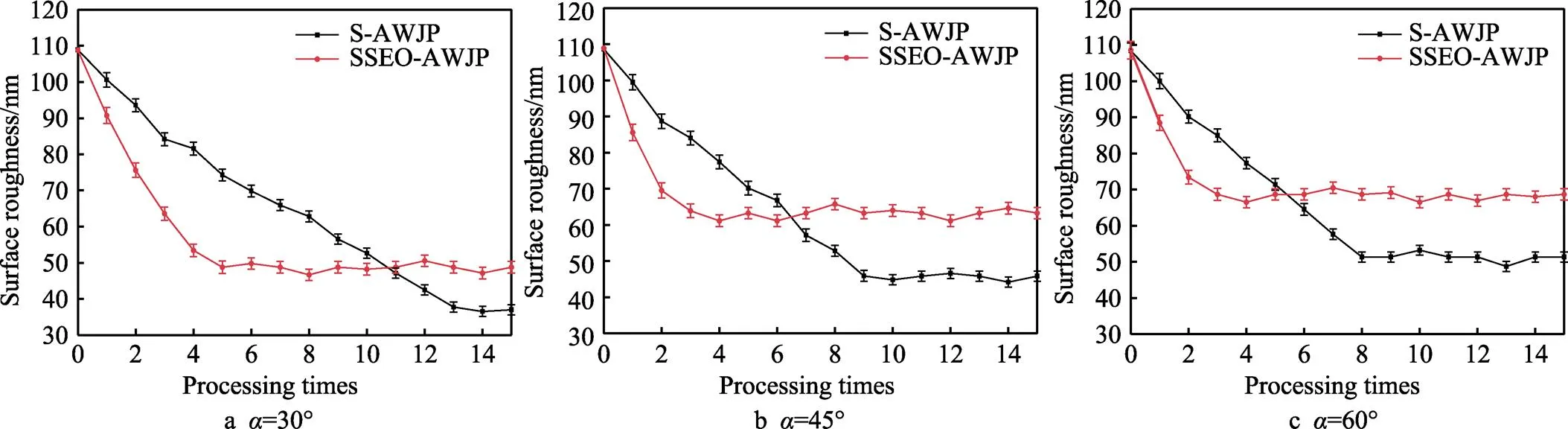

从浸没加工仿真分析得知,磨料水射流进入水中后,其加工能力会随着在水中行程的增加而急速下降。为了验证利用流体的自激脉动特性可以提高射流束在浸没环境中的加工能力,进行氮化硅表面抛光对比实验。取入射角度30°、45°、60°进行实验研究,磨料为5000#的碳化硅,其他参数见表3。抛光1次工件完整表面的时间是800 s,为了节省加工时间,在研究不同的工艺参数对加工的影响时,只加工5 mm× 20 mm的矩形区域,加工1次仅需要200 s。

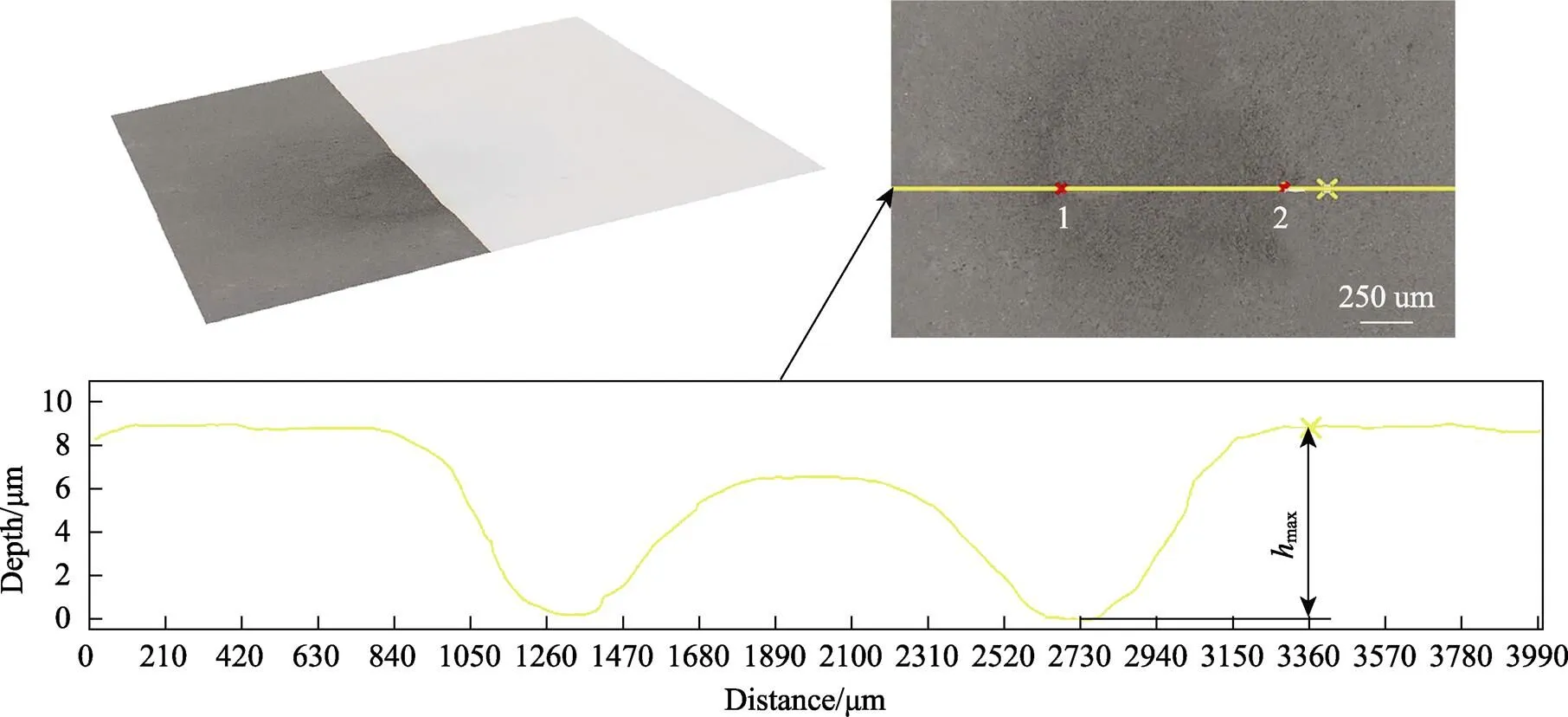

利用浸没式自激振荡磨料水射流抛光实验平台进行定点加工。当入射角为90°时,加工照片和使用VHX-1000超景深得到的表面轮廓曲线如图19所示。可以看出,加工后的表面轮廓呈现“W”型,仿真结果的壁面剪切力呈“M”型变化,在峰值壁面剪切力fm处,材料去除量最大,实验结果与流体仿真分析一致。定点加工25 min,取加工区域材料去除深度最大值max,比较浸没环境中不同入射角度下,SSEO-AWJP与S-AWJP的加工效率,如图20所示。当=60°时,S-AWJP加工区域的max为12.83 μm,SSEO-AWJP加工区域的max为18.10 μm;当=45°时,S-AWJP加工区域的max为9.9 um,SSEO-AWJP加工区域的max为19.48 μm;当=30°时,S-AWJP加工区域的max为6.86 μm,SSEO-AWJP加工区域的max为17.3 μm。随着减小,S-AWJP的max不断下降,而SSEO-AWJP可以保持较高的加工效率,并且在=45°时,其max存在极大值,与仿真结果一致。S-AWJP的射流束在水中行程增加,动能损耗加大,导致加工效率逐渐下降,而利用流体自激脉冲特性使得SSEO-AWJP保持较高的加工效率。

工件表面应通过多次加工以完全消除划痕以及工件固有的微小瑕疵和峰表面形貌特征。本次实验选用表面轮廓的算术平均值()评估加工工件的表面质量。利用超声波清洗抛光后的工件,并在加工区域内4个不同位置使用FORM TALYSURF I60粗糙度仪和轮廓仪测量表面粗糙度,每个点测量3次,以得到平均表面粗糙度。轴向距离=4 mm时,不同入射角度下表面粗糙度随加工次数的变化如图21所示。当=60°时,S-AWJP加工8次后,工件表面粗糙度稳定在51.4 nm,SSEO-AWJP加工3次后,粗糙度稳定在68.7 nm;当45°时,S-AWJP加工9次后,稳定在45.8 nm,SSEO-AWJP加工4次后,稳定在63.3 nm;当=30°时,S-AWJP加工14次后,稳定在35.7 nm,SSEO-AWJP加工5次后,稳定在48.8 nm。随着的降低,S-AWJP加工工件的粗糙度的下降速度逐渐变慢,同时工件表面的最终粗糙度也不断下降。其原因是,随着入射角度的减少,S-AWJP的射流束在水中的行程增加,使其速度衰减,从而导致粗糙度的下降速度减缓,而穿透法向分量MC的下降使得工件表面有着更低的表面粗糙度,但是伴随着动能的损耗,其整体加工能力下降。SSEO-AWJP加工工件的表面粗糙度的下降速度只是略有下降,但是随着入射角度的减小,表面质量得到较大的提升,其结果也验证了仿真分析的正确性。因此,SSEO-AWJP在浸没环境下可以以低入射角度对工件进行高效加工。

图19 工件加工区域与表面轮廓曲线

图20 不同入射角度α下加工区域的最大去除深度(S=4 mm)

图21 不同入射角度α下表面粗糙度随处理次数的变化(S=4 mm)

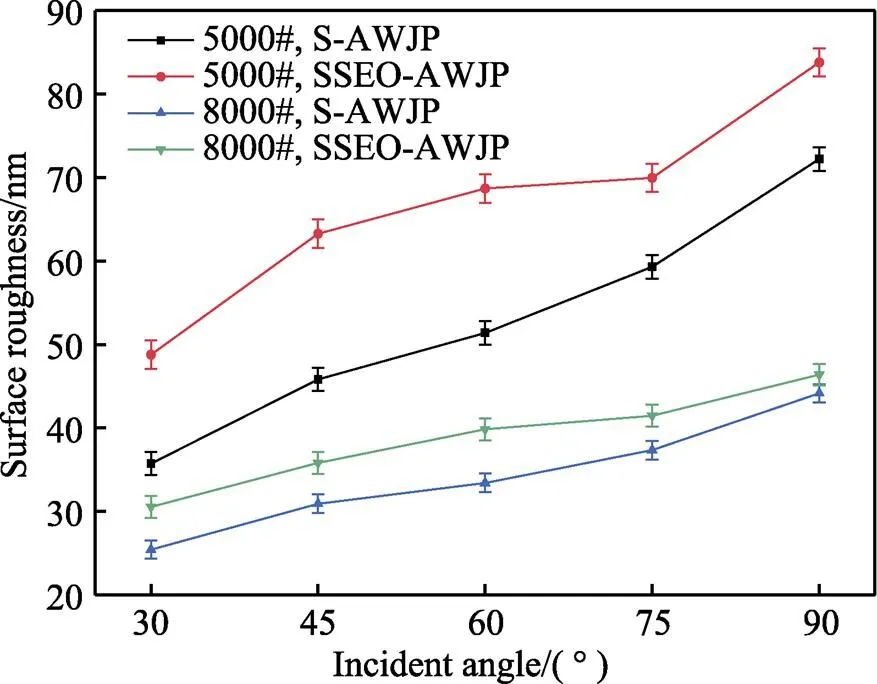

不同的工艺参数下,使用S-AWJP和SSEO-AWJP加工后的表面粗糙度如图22所示。可以发现,在SSEO-AWJP加工后,工件的最终粗糙度始终大于S-AWJP。主要因为使用SSEO-AWJP加工方法,磨粒可以得到更高的穿透动能MC,使得磨粒压入工件的深度增加,从而导致粗糙度增加。用更细的磨料可使粒子的总动能下降,并且更细的磨料更容易受到停滞层的影响,使得两种方法加工后的表面粗糙度更加接近。当使用8000#碳化硅,入射角度45°时,S-AWJP需要加工16次,才能使粗糙度稳定在30.5 nm;其他实验条件不变,调整入射角度为30°,SSEO-AWJP只需要加工10次,便可以达到31.6 nm,其加工后的工件如图23所示。没有加工的工件无法反射出格子板,而加工后的2个工件都可以反射出格子板的倒影。从微观轮廓看,未加工的初始表面存在突起峰值与各种缺陷,加工后,这些突峰与缺陷基本消失。根据表面质量要求,选择合适粒径的磨料和入射角度,磨料水射流可以利用自激脉冲特性在浸没环境下达到高效加工的目的。

图22 不同工艺参数下S-AWJP和S-SEOAWJM加工后的表面粗糙度Ra

图23 使用S-AWJP和SSEO-AWJP加工后的工件

5 结论

本文提出了一种浸没式自激振荡磨料水射流抛光方法,利用数值模拟分析了传统磨料水射流与自激脉冲特性射流在浸没环境下的射流状态,对比分析了水下轴向距离与入射角度对加工的影响,并进行了氮化硅表面抛光对比实验。主要研究结论如下:

1)在=20 mm出口处,S-AWJP轴向速度的衰减幅度高达78.65%,而SSEO-AWJP的脉冲峰值速度仅仅衰减了7.35%,S-SEOAWJM的脉冲特性使得其速度在浸没环境下有着更好的保持性。

2)SSEO-AWJP相比于S-AWJP,在更大的水下运行距离下,有着更高的峰值壁面剪切力。同时,SSEO-AWJP利用自激脉冲特性,破坏了工件表面停滞层的稳定性,并且使得峰值壁面剪切力fm在工件表面往复移动。

3)在=4 mm,=30°的条件下,定点加工25 min,S-AWJP加工区域的最大去除深度为6.86 μm,SSEO- AWJP加工区域的最大深度为17.30 μm。抛光对比实验表明,使用SSEO-AWJP的工件表面粗糙度下降速度始终大于S-AWJP,但是相同条件下SSEO-AWJP的表面粗糙度会更高,因为SSEO-AWJP的磨粒具有更高穿透动能MC导致颗粒的侵蚀深度更大。使用更细的磨料,可以使两种加工方法的表面质量更加接近;使用更小的入射角度,可以使得SSEO-AWJP得到更好的表面质量。

[1] PAUL S, HOOGSTRATE A M, VAN LUTTERVELT C A, et al. Analytical Modelling of the Total Depth of Cut in the Abrasive Water Jet Machining of Polycrystalline Brittle Material[J]. Journal of Materials Processing Technology, 1998, 73(1-3): 206-212.

[2] ZHU H T, HUANG C Z, WANG J, et al. Experimental Study on Abrasive Waterjet Polishing for Hard-Brittle Materials[J]. International Journal of Machine Tools and Manufacture, 2009, 49(7-8): 569-578.

[3] LIU Zeng-wen, HUANG Chuan-zhen, WANG Jun, et al. Study on Machining System of Precision Micro Abrasive Water Jet and Polish Experiment[J]. Key Engineering Materials, 2010, 431-432: 102-105.

[4] CHE Cui-lian, HUANG Chuan-zhen, WANG Jun, et al. Theoretical Model of Surface Roughness for Polishing Super Hard Materials with Abrasive Waterjet[J]. Key Engineering Materials, 2008, 375-376: 465-469.

[5] RADVANSKÁ A, ERGIC T, IVANDIC Z, et al. Technical Possibilities of Noise Reduction in Material Cutting by Abrasive Water-Jet[J]. Strojarstvo, 2009, 51(4): 347-354.

[6] ZHU Hong-tao, HUANG Chuan-zhen, WANG Jun, et al. Theoretical Analysis on the Machining Mechanism in Ultrasonic Vibration Abrasive Waterjet[J]. Key Engineering Materials, 2006, 315-316: 127-130.

[7] CLARK H M, BURMEISTER L C. The Influence of the Squeeze Film on Particle Impact Velocities in Erosion[J]. International Journal of Impact Engineering, 1992, 12(3): 415-426.

[8] PENG Wen-qiang, GUAN Chao-liang, LI Sheng-yi. Material Removal Mode Affected by the Particle Size in Fluid Jet Polishing[J]. Applied Optics, 2013, 52(33): 7927.

[9] WANG C J, CHEUNG C F, HO L T, et al. A Novel Multi-Jet Polishing Process and Tool for High-Efficiency Polishing[J]. International Journal of Machine Tools and Manufacture, 2017, 115: 60-73.

[10] LV Zhe, HUANG Chuan-zhen, ZHU Hong-tao, et al. A 3D Simulation of the Fluid Field at the Jet Impinging Zone in Ultrasonic-Assisted Abrasive Waterjet Polishing[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(9-12): 3091-3103.

[11] HOU Rong-guo, HUANG Chuan-zhen, ZHU Hong-tao. Experimental Study on Pulsation Behavior of the Ultrasonic Vibration-Assisted Abrasive Waterjet[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9-12): 3851-3859.

[12] 张洪. 自激振荡脉冲射流谐振腔流场优化及冲蚀试验研究[D]. 太原: 中北大学, 2018.

ZHANG Hong. Study on Flow Field Optimization and Erosion Test of a Self Excited Oscillating Pulsed Jet[D]. Taiyuan: North University of China, 2018.

[13] 王星, 徐琴, 张勇, 等. 纳米胶体自激脉冲空化射流抛光技术[J]. 光学精密工程, 2018, 26(9): 2295-2304.

WANG Xing, XU Qin, ZHANG Yong, et al. Nanoparticle Colloid Self-Induced Pulsed Cavitation Jet Polishing[J]. Optics and Precision Engineering, 2018, 26(9): 2295-2304.

[14] 邓乾发, 郭晨曦, 袁巨龙, 等. 基于自激振荡脉冲特性的磨粒流抛光不锈钢细管内壁的仿真与实验研究[J]. 表面技术, 2019, 48(10): 363-371.

DENG Qian-fa, GUO Chen-xi, YUAN Ju-long, et al. Simulation and Experimental Study on Polishing Inner Surface of Tubule by Self-Excited Oscillation Abrasive Flow[J]. Surface Technology, 2019, 48(10): 363-371.

[15] 潘岩, 蔡腾飞, 马飞, 等. 自振射流装置结构及频率特性[J]. 机械工程学报, 2020, 56(12): 207-213.

PAN Yan, CAI Teng-fei, MA Fei, et al. Device Configuration and Frequency Characteristics of Self-Resonating Water Jet[J]. Journal of Mechanical Engineering, 2020, 56(12): 207-213.

[16] 张成光, 张勇, 张飞虎, 等. 新型后混合式磨料水射流系统的研制[J]. 机械工程学报, 2015, 51(5): 205-212.

ZHANG Cheng-guang, ZHANG Yong, ZHANG Fei-hu, et al. Development of New Entrainment Abrasive Waterjet System[J]. Journal of Mechanical Engineering, 2015, 51(5): 205-212.

[17] HUANG Man, KANG Yong, WANG Xiao-chuan, et al. Experimental Investigation on the Impingement Characteristics of a Self-Excited Oscillation Pulsed Supercritical Carbon Dioxide Jet[J]. Experimental Thermal and Fluid Science, 2018, 94: 304-315.

[18] PEI Jiang-hong. Study on the Relation between Oscillation Frequency of Self-Excited Oscillation Pulsed Water Jet and Self-Excited Pulsed Water Jet Devices[J]. Advanced Materials Research, 2011, 339: 547-552.

[19] MOREL T. Experimental Study of a Jet-Driven Helmholtz Oscillator[J]. Journal of Fluids Engineering, 1979, 101(3): 383-390.

[20] PARSI M, JATALE A, AGRAWAL M, et al. Effect of Surface Deformation on Erosion Prediction[J]. Wear, 2019, 430-431: 57-66.

[21] 卢义玉, 李晓红, 王建生. 自激振荡磨料射流中的磨料加速机理[J]. 水动力学研究与进展(A辑), 2003, 18(2): 205-208.

LU Yi-yu, LI Xiao-hong, WANG Jian-sheng. Abrasive Accelerated Mechanisms in the Self-Oscillating Abrasive Water Jet[J]. Journal of Hydrodynamics, 2003, 18(2): 205-208.

[22] 杨林, 李晓红, 王建生, 等. 结构参数对自激振荡脉冲射流固有频率特性的影响[J]. 流体机械, 2001, 29(2): 26-28.

YANG Lin, LI Xiao-hong, WANG Jian-sheng, et al. Influence of Structural Parameters on Natural Frequency Characteristics of Self-oscillating Pulsed Jet[J]. Fluid Machinery, 2001, 29(2): 26-28.

[23] 廖振方, 唐川林, 张凤华. 自激振荡脉冲射流喷嘴的试验研究[J]. 重庆大学学报(自然科学版), 2002, 25(2): 28-32.

LIAO Zhen-fang, TANG Chuan-lin, ZHANG Feng-hua. Experiments of the Self-Excited Oscillation Pulsed Jet Nozzle[J]. Journal of Chongqing University (Natural Science Edition), 2002, 25(2): 28-32.

[24] FANG Zhen-long, ZENG Fan-dong, XIONG Ting, et al. Large Eddy Simulation of Self-excited Oscillation Inside Helmholtz Oscillator[J]. International Journal of Multiphase Flow, 2020, 126: 103253.

[25] 汪朝晖, 饶长健, 高全杰, 等. 基于瞬时涡量助推效应的自激振荡腔室脉动研究[J]. 机械工程学报, 2018, 54(14): 207-214.

WANG Zhao-hui, RAO Chang-jian, GAO Quan-jie, et al. Study on the Pulsation of Self-Excited Oscillation Chamber Based on Instantaneous Vortex Boosting Effect[J]. Journal of Mechanical Engineering, 2018, 54(14): 207-214.

[26] LV Zhe, HOU Rong-guo, TIAN Ye-bing, et al. Numerical Study on Flow Characteristics and Impact Erosion in Ultrasonic Assisted Waterjet Machining[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(1-4): 373-383.

[27] LV Zhe, HOU Rong-guo, HUANG Chuan-zhen, et al. Investigation on Erosion Mechanism in Ultrasonic Assisted Abrasive Waterjet Machining[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(9-12): 3741-3755.

[28] HECKER R L, LIANG S Y. Predictive Modeling of Surface Roughness in Grinding[J]. International Journal of Machine Tools and Manufacture, 2003, 43(8): 755-761.

Numerical Analysis and Experimental Verification on Self-excited Pulse Characteristics Abrasive Water Jet Submersion Polishing

,,,,

(a. Ultra-precsion Machining Center, b. Key laboratory of Special Purpose Equipment and Advanced Manufacturing Technology, Zhejiang University of Technology, Hangzhou 310023, China)

To improve its processing ability in a submerged environment, the influence of fluid self-excited pulse characteristics on abrasive water jet polishing is studied. In this paper, a Submerged Self-excited Oscillation Water Jet Polishing (SSEO-AWJP) was proposed, which made use of a specific boundary condition of the chamber to obtain self-excited pulsation characteristics of abrasive water jet, so that it could obtain better machining performance in water. First, numerical simulation was used to analyze the fluid state of the self-excited pulsed jet in a submerged environment. After that, the influence of the axial distance and incident angle between the nozzle and the workpiece on the force of the surface was studied. Finally, a processing experimental platform of SSEO-AWJP was built to conduct a comparison experiment of silicon nitride polishing to verify the effectiveness of the fluid self-excited pulse characteristics in improving the polishing ability of abrasive water jets in a submerged environment. The simulation results showed that the jet beam of SSEO-AWJP existed in the form of pulses in the liquid and had better retention. When the jet beam impacted the workpiece, its pulse characteristics made it destroy the stability of the stagnant layer on the surface of the workpiece, resulted in thefmmoves back and forth on the surface of the workpiece, and obtained a higher peak wall shear force to achieve efficient material removal. Andthe surface polishing experiments of silicon nitride showed that under the same conditions, fixed-point processing for 25 min, the maximum removal depth of the processing area of submerged abrasive water jet was 6.86 μm, and the maximum depth of the processing area of SSEO-AWJP was 17.30 μm; the surface roughnessof the workpiece reached 35.7 nm after 14 times of processing by submerged abrasive water jet polishing, and thatof the workpiece reached 48.8 nm after 5 times of processing by SSEO-AWJP. The surface roughness decreased rate of workpiece processed by SSEO-AWJP was always greater than S-AWJP. However, influenced by the kinetic energy of abrasive particles, the surface roughness of SSEO-AWJP would be higher under the same conditions. The used of finer abrasives could make the surface quality after the two methods more similar. The effectiveness of SSEO-AWJP is verified by numerical simulation and experimental analysis, and the abrasive water jet can achieve the purpose of efficient machining in the submerged environment by using the self-excited pulse characteristic.

self-excited oscillation; abrasive jet; submerged machining; ceramics; polishing; numerical simulation

2021-03-27;

2021-07-03

DENG Qian-fa (1972—), Male, Doctor, Associate researcher, Research focus: ultra-precision matching technology.

吕冰海(1978—),男,博士,研究员,主要从事超精密磨粒加工技术研究。

Corresponding author:LYU Bing-hai (1978—), Male, Doctor, Researcher, Research focus: ultraprecision abrasive machining technology.

邓乾发, 汪杨笑, 吕冰海, 等. 自激脉冲特性磨料水射流浸没式抛光数值分析与有效性实验验证[J]. 表面技术, 2022, 51(1): 161-173.

10.16490/j.cnki.issn.1001-3660.2022.01.017

2021-03-27;

2021-07-03

国家自然科学基金(51775511,U1809221);浙江省自然科学基金(LY17E050022,R17E050002)

Fund:Supported by the National Natural Science Foundation of China (51775511, U1809221) and Natural Science Foundation of Zhejiang Province (LY17E050022, R17E050002)

邓乾发(1972—),男,博士,副研究员,主要研究方向为超精密加工技术。

TH161

A

1001-3660(2022)01-0161-13

DENG Qian-fa, WANG Yang-xiao, LYU Bing-hai, et al. Numerical Analysis and Experimental Verification on Self-excited Pulse Characteristics Abrasive Water Jet Submersion Polishing[J]. Surface Technology, 2022, 51(1): 161-173.