感应钎涂中涂层与基体的热耦合效应

赵梦琪,石秋生,陈林,杨冠军

热喷涂与冷喷涂技术

感应钎涂中涂层与基体的热耦合效应

赵梦琪,石秋生,陈林,杨冠军

(西安交通大学 a.材料科学与工程学院 b.金属材料强度国家重点实验室,西安 710049)

研究钎涂中涂层感应热和基体感应热对基体温度场的耦合效应。建立二维有限元模型,研究涂层制备全周期热载荷作用下涂层与基体的温度场变化规律,揭示涂层与基体感应热对基体热影响的耦合作用机制。以钛合金表面感应重熔钛基合金涂层为例,研究涂层和基体感应热耦合作用对基体的热影响,同时,对比研究涂层和基体感应热单独作用对基体的热影响。在涂层感应热和基体感应热共同作用下,发现了熔化界面从涂层表面和涂层/基体界面向涂层内部双向推移的现象,基体感应热对涂层熔化具有反向热输入作用。在本研究条件下,表面开始熔化后,经历0.38 s可以实现涂层熔透。两个单因素的作用并非简单叠加,共同作用下基体最高温度低于单因素作用之和,但基体最大相变深度和相变时间均高于单因素作用之和,涂层感应热与基体感应热存在耦合效应。在基体感应热使得基体具有高界面温度(但低于相变温度)的基础上,温度更高的涂层,通过进一步提高基体表层的最高温度,使得基体发生相变。

感应重熔;涂层;有限元法;热源模型;温度场

作为表面工程的关键技术之一,热喷涂可以使材料表面具备耐磨损、耐腐蚀、抗氧化等优异性能[1-3],对提高工件寿命和服役可靠性具有重要意义。热喷涂层与基体的界面结合通常以机械结合为主[4],涂层组织中存在孔隙和残余应力[5-6],影响材料优异耐磨性的发挥,并可能降低疲劳强度,因此有必要进一步通过后处理[7]的方式改善涂层界面结合。研究表明,对涂层进行重熔[8]处理可以使重熔层与基体之间形成冶金结合[9-10],同时也可改善涂层的片层间结合状态与致密度[11],从而提高涂层的综合服役性能。

涂层重熔工艺有多种,如氧乙炔火焰加热重熔[12]、炉内重熔[13]、激光加热重熔[14-15]、感应重熔[16]等。火焰重熔是利用火焰对喷涂层进行加热、熔化,使涂层与基体形成良好的冶金结合的技术,因其操作简单、成本低廉,广泛应用于实际生产[17]。但由于火焰功率有限,多数为手工操作,工作环境恶劣,生产效率低,重熔层质量稳定性较差。炉内重熔是指工件在电炉内进行加热重熔的方法。真空炉重熔层具有内部缺陷少、内应力小的优点,但是炉中重熔高温时间长,对基体材料的组织和性能会产生较大的影响[18]。激光重熔是利用高能激光束加热涂层并快速熔化的方法。激光重熔过程中,加热、冷却速度快,容易产生裂纹,以及气孔来不及排除,易形成孔洞[19]。感应重熔技术是以感应涡流作为热源熔化重熔层的工艺方法,具有加热速度快、对基体影响小、工作环境清洁等特点。在感应重熔中,利用感应线圈中的交变磁场在基体表面产生涡流,涡流产生的热量熔化合金涂层,从而使涂层与基体实现冶金结合[20-23]。利用感应加热的集肤效应,即加热仅仅发生在工件表面的薄层区域,可以使涂层重熔而最大限度地减少对工件的热损伤,在提高热喷涂生产效率和涂层质量、减少对工件的热损伤和变形、改善操作者的劳动环境等方面,都具有明显的优势。此外,在避免涂层材料被过度熔化的基体稀释方面,也明显优于激光重熔[24]。钎涂,作为一种新的涂层制备技术,它是一种介于热喷涂与焊接之间的特殊涂层制备工艺,它能够实现在基体不熔化的前提下涂层快速熔化,在涂层与基体界面处形成牢固的冶金结合,不会对基体产生过大的热冲击。与喷涂工艺相比,可以改善喷涂态涂层与基体界面的机械结合,提高界面结合强度;另一方面,相比于激光加热,可以改善涂层过度的稀释,并减少对基体的破坏作用。

所有的涂层制备技术对基体都有一定程度的热影响。感应加热是一个涉及电、磁、热、相变、力等多方面的综合场,目前为止尚没有一个合适的耦合理论可以用解析数学对感应加热物理过程进行描述,在实际生产应用中很难通过简单计算求得感应加热某一材料时的最优参数。现代科技的迅猛发展,使得采用计算机数值模拟来描述感应加热过程成为一种可能。目前,关于感应加热数值模拟的研究大多都集中在对基体热效应的数值研究,而在基体表面喷涂一定厚度的涂层,随后采用高频感应加热电源对涂层进行钎涂重熔的数值模拟在国内外未见有研究资料发表。为分析钎涂中涂层感应热和基体感应热对基体温度场[25]的耦合效应,本文开展了涂层感应重熔对基体热影响的数值研究。建立了二维有限元模型,研究涂层制备全周期热载荷作用下涂层与基体的温度场变化规律。以钛合金表面感应重熔钛基合金涂层为例,研究了涂层和基体感应热共同作用对基体的热影响,同时,对比研究了涂层和基体感应热单独作用对基体的热影响,从而揭示出涂层与基体感应热对基体热影响的耦合作用机制。

1 物理模型及网格划分

涂层重熔感应加热基体的物理模型如图1所示。由于集肤效应的影响,涂层和基体表层都会有感应热产生。由于工件横向尺寸可以被感应加热线圈完全覆盖,因此可将模型简化为沿深度方向的二维传热。

本研究用COMSOL Multi-physics有限元软件分析了上述模型的二维传热过程。由于基体的温度场受涂层热效应和基体热效应的共同作用,为深入探究两者的相互关系,建立了涂层和基体热效应共同作用模型、涂层热效应单独作用模型和基体热效应单独作用模型等3种模型。其网格划分如图2所示。由于涂层

图1 涂层重熔感应加热基体的物理模型

图2 3种模型中模拟区域的计算网格

在感应加热及后续冷却过程中会发生固液态之间的相变,因此模型将精确追踪熔化界面。以涂层上表面为基准,建立坐标系,沿基体深度向内为轴正方向。

本模型所采用的参数、初始和边界条件如下:基体和预置涂层的初始温度为298 K,基体和涂层两侧的边界条件设置为自然对流换热、基体的下表面恒温。所施加的感应热源的热流密度由涂层表面向内部呈指数规律衰减,涂层表面的热流密度为5.35×109W/m3,热源作用时间为2 s,作用深度为1.5 mm。基体材料以钛合金TC11(Ti-6.5Al-3.5Mo-1.5Zr)为例,密度为4480 kg/m3。钛合金基体的(α+β)/β相变点温度为1308 K,在本研究中作为基体敏感的代表性热影响温度参数。涂层材料以钛基钎料合金Ti49Zr49Be为例,固液相变温度为1233 K,相变潜热为320 kJ/kg,固相密度为4512 kg/m3。

2 涂层和基体感应热耦合作用下基体的热效应

2.1 不同时刻温度沿深度分布规律

首先研究了涂层和基体热效应耦合作用下涂层与基体的温度场分布规律。涂层和基体感应热耦合作用下,几个不同特征时刻的温度分布如图3所示。从图3中可以发现,涂层表面温度先升高、后降低,且对基体的热影响深度逐渐增大。整个过程依次经历涂层熔化、基体开始相变、涂层表面达到最高温度、基体相变结束、涂层凝固和基体继续冷却等多个阶段。

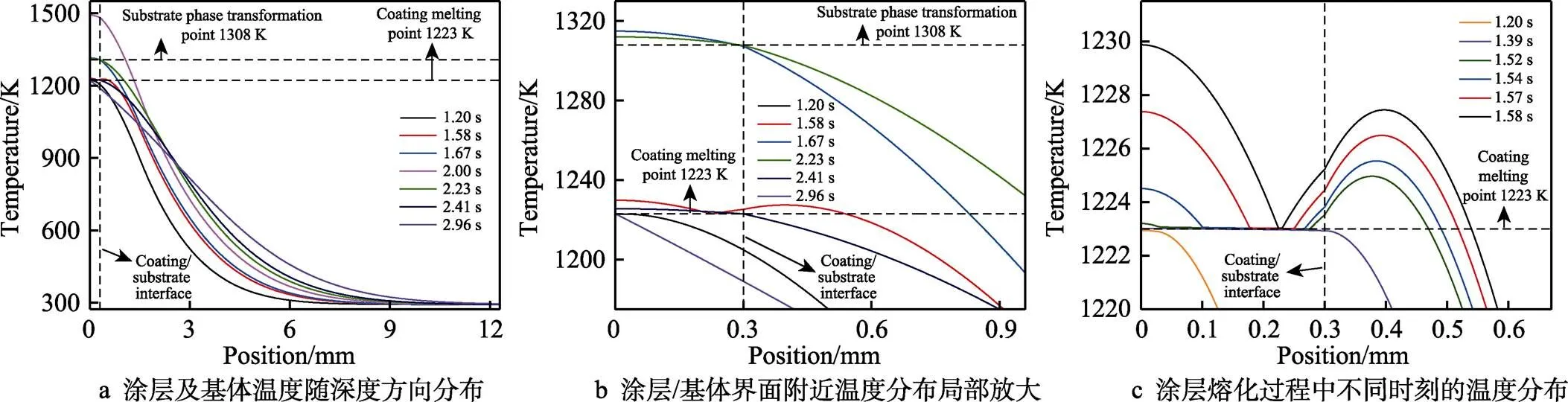

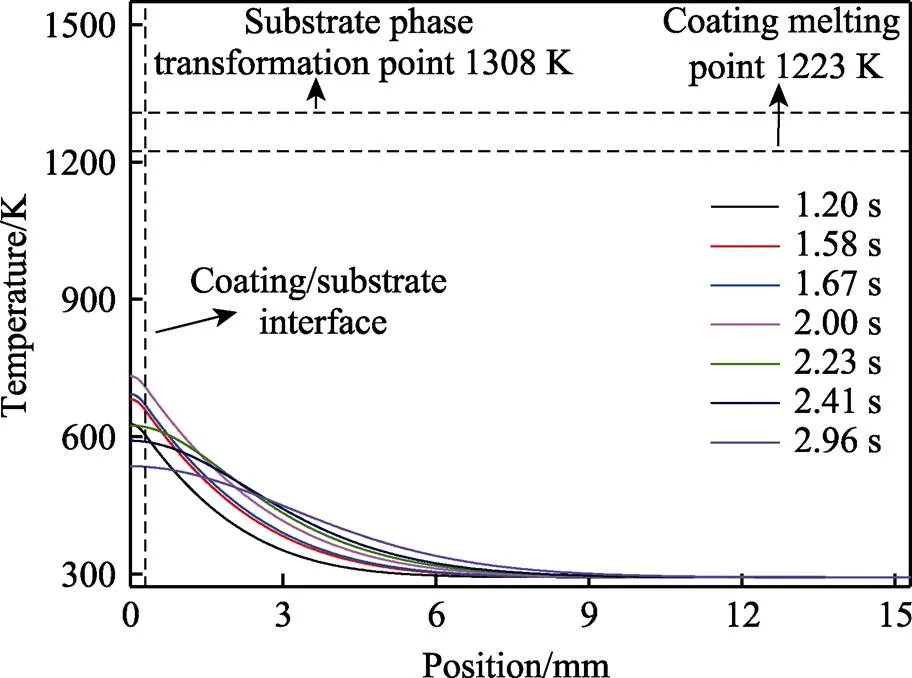

不同时刻涂层及基体的温度在深度方向的分布曲线如图4a所示。可以看出,由涂层表面向基体内部,温度逐渐递减。几个特征时刻涂层/基体界面附近温度分布的局部放大如图4b所示。=1.20 s时,涂层表面温度达到1233 K,涂层开始熔化。继续加热至=1.58 s时,涂层整体温度开始高于1233 K,熔化结束,涂层的整个熔化过程历时0.38 s。=1.67 s时,基体表面温度达到基体的相变温度1308 K,基体开始发生(α+β)/β相变。=2.00 s时,停止加热,涂层表面达到最高温度1492 K,涂层开始冷却。=2.23 s时,涂层/基体界面处的温度降至相变温度1308 K,基体相变结束。继续冷却到=2.41 s时,涂层/基体界面处的温度降到1233 K,涂层开始凝固。=2.96 s,涂层表面冷却至1233 K,涂层凝固结束,凝固过程历时0.75 s。

图3 涂层和基体在感应热作用下不同特征时刻涂层和基体的温度场

图4 不同时刻涂层及基体的温度随深度方向的变化规律

由图4b可以发现,涂层熔化完成(=1.58 s)时,涂层内部温度分布曲线反映出最终熔化位置介于涂层表面和涂层/基体界面之间。因此,进一步提取了涂层熔化过程几个时刻的温度分布曲线,结果如图4c所示。可以看出,在1.20~1.58 s涂层熔化过程中,固液界面从涂层表面、涂层/基体界面两处向涂层内部推进,且涂层最终熔化处于距离涂层表面0.23 mm左右的位置。=1.52 s时,温度分布曲线在涂层/基体附近以及涂层表面均有略微凸起,表明在目前条件下,固液界面从涂层/基体界面和涂层表面处同时向涂层内部推进。=1.58 s时,两边向涂层内推进的固液界面重合,熔化结束。在双向推进过程中,熔化结束时,涂层由表面向涂层内部推进了0.23 mm左右,从涂层/基体界面处向涂层内部推进0.07 mm,由涂层表面向内部推进的速度更大,占据主导地位。通过分析,固液界面发生双向推移,一方面是由于涂层表面的热流密度高于界面处,且熔化发生前,界面处涂层向基体热输入较多,表面处积聚了更多热量,固液界面从表面向界面推移;另一方面,由于涂层熔点较低,涂层熔化开始阶段不断吸收熔化潜热,导致涂层与基体界面处有热量累积,使得界面附近的基体温度略高于界面处涂层,对界面处涂层存在反向热输入,使得固液界面从界面向表面推移,即涂层热传导和基体反向热输入耦合作用,使得涂层熔化。

2.2 不同位置处温度随时间的变化规律

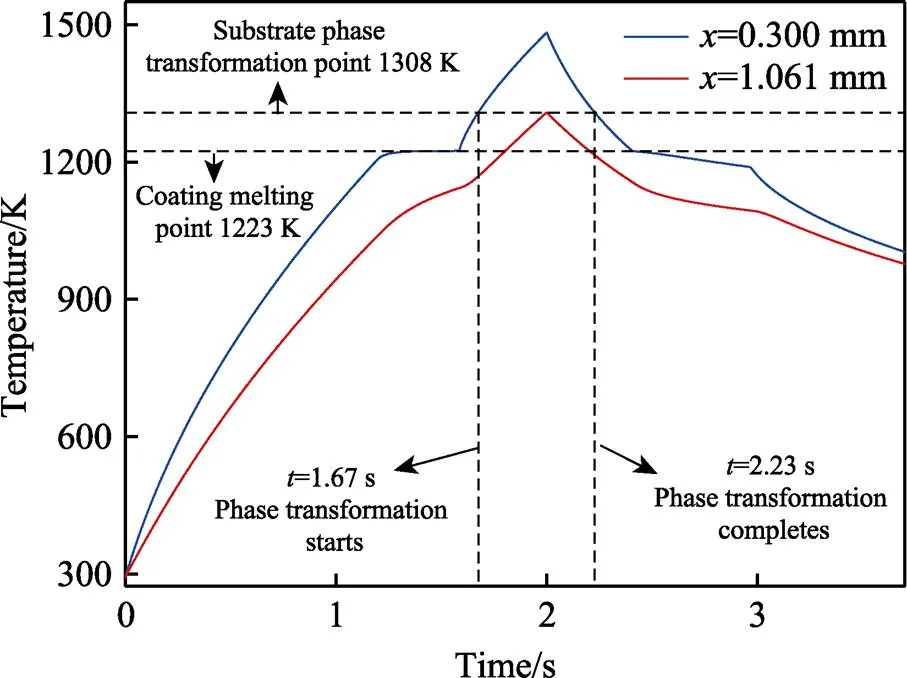

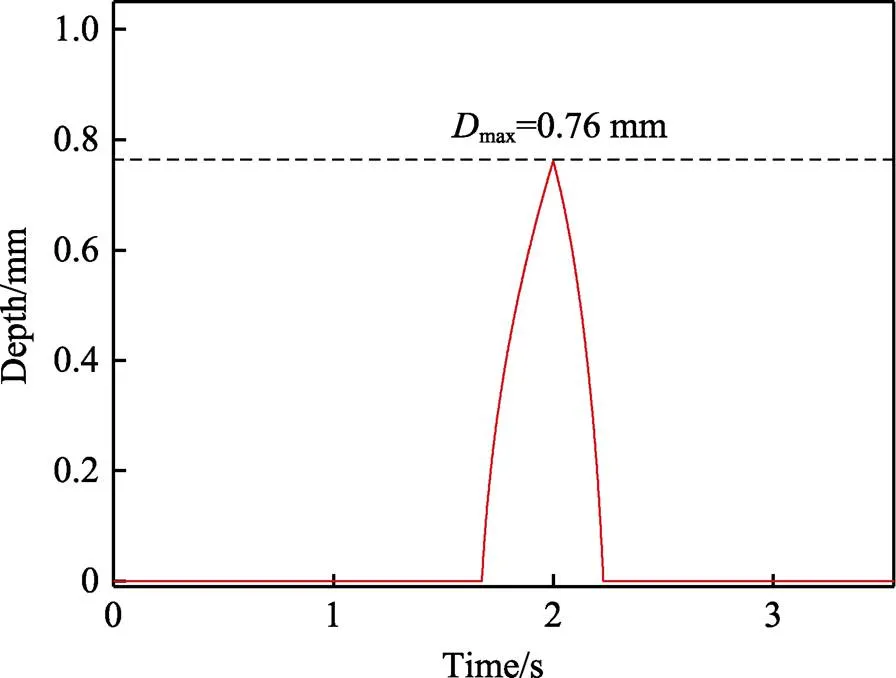

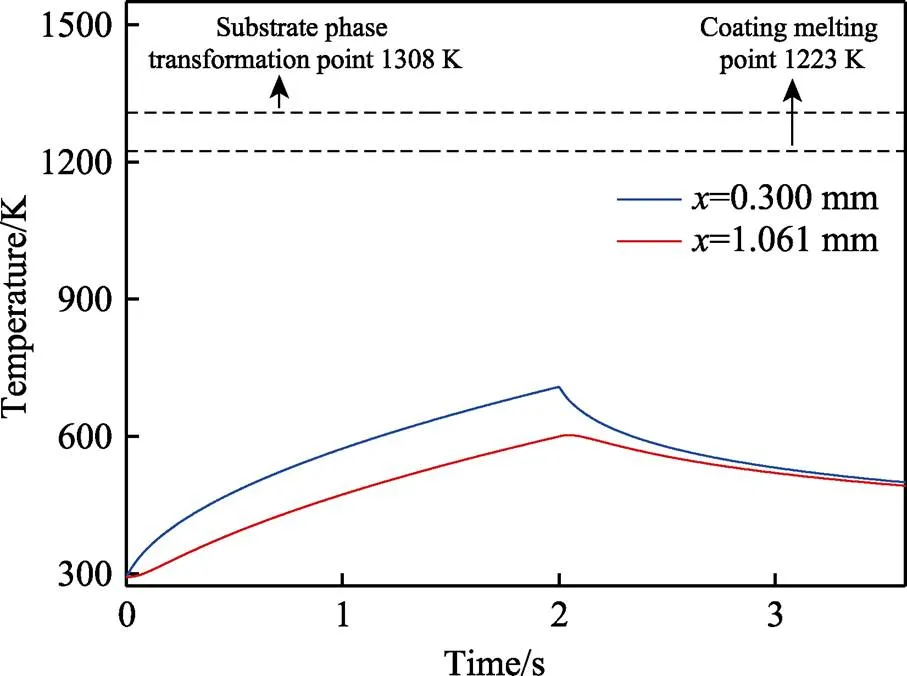

为研究涂层感应钎涂过程对基体的热影响,分别提取了涂层/基体界面处和基体相变最大深度处的温度随时间的变化曲线(如图5所示),不同位置处温度都呈现先升高、后下降的趋势。涂层/基体界面处的温度升高到涂层的熔点时,涂层在熔化潜热的作用下发生等温熔化。熔化结束后,涂层与基体表面温度继续升高。在=1.67 s时,涂层/基体界面处的温度达到1308 K,基体开始发生相变。继续加热,涂层/基体界面的温度升到最高,随后进入冷却阶段。=2.23 s时,涂层/基体界面处的温度降至1308 K,基体相变结束,整个相变过程持续0.56 s。继续冷却,当涂层/基体界面处的温度降至1233 K时,由于结晶潜热的作用,涂层开始发生等温凝固。当基体内部距离涂层表面大于1.061 mm时,这些区域内基体的温度均低于1308 K,即不会发生基体相变。基体相变深度随时间的变化曲线如图6所示。可以看出,曲线呈“尖角状”分布,相变深度随热循环的进行先增加、后减小,最大深度为0.761 mm。

图5 界面处和基体发生相变的临界深度处的温度随时间的变化

图6 涂层与基体感应热效应下基体损伤深度随时间的变化

首先提取了涂层及基体内部的几个特征时刻温度场分布云图,随后定量描述了涂层及基体内部温度随时间的变化规律,进一步对涂层在熔化过程中熔化界面的位置变化进行精确追踪,最后研究了涂层和基体感应热作用下基体内部的温度及基体热敏感深度随时间的变化规律。结果表明,在涂层和基体感应热的共同作用下,涂层表面温度呈现先升高、后下降的趋势;在涂层熔化过程中,发现了熔化固液界面从涂层/基体界面处、涂层表面向涂层内部双向推移的现象,且从表面推进占据主导作用,整个过程历时0.38 s,可以实现涂层完全熔透;在1.67~2.23 s,从基体表面至基体内部0.761 mm处深度范围内,基体温度超过基体热敏感温度,可能发生基体相变,持续时间不超过0.56 s。

3 单因素作用下基体的热效应

3.1 涂层热效应对基体温度场的影响

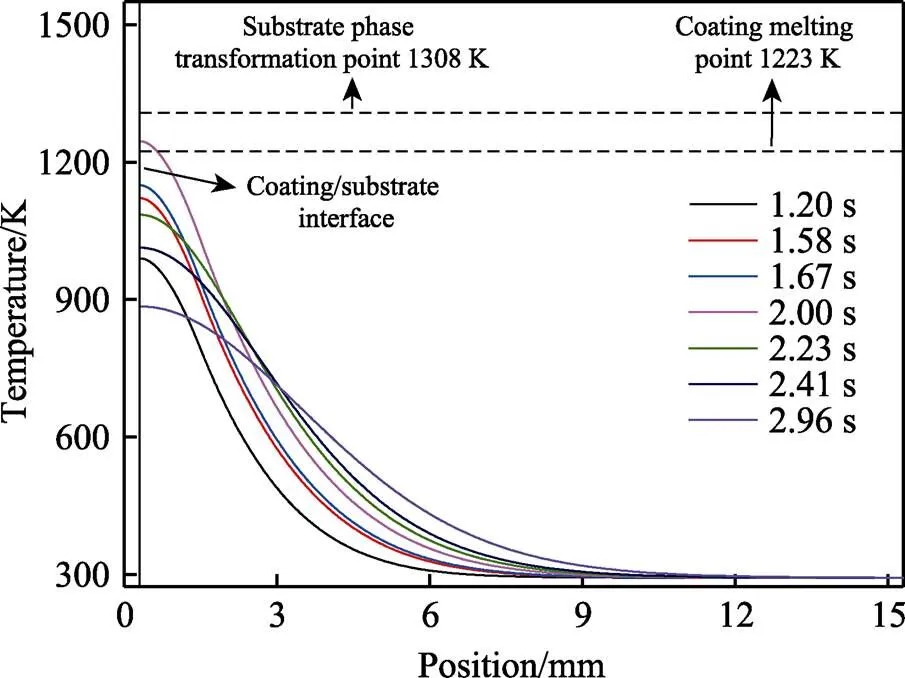

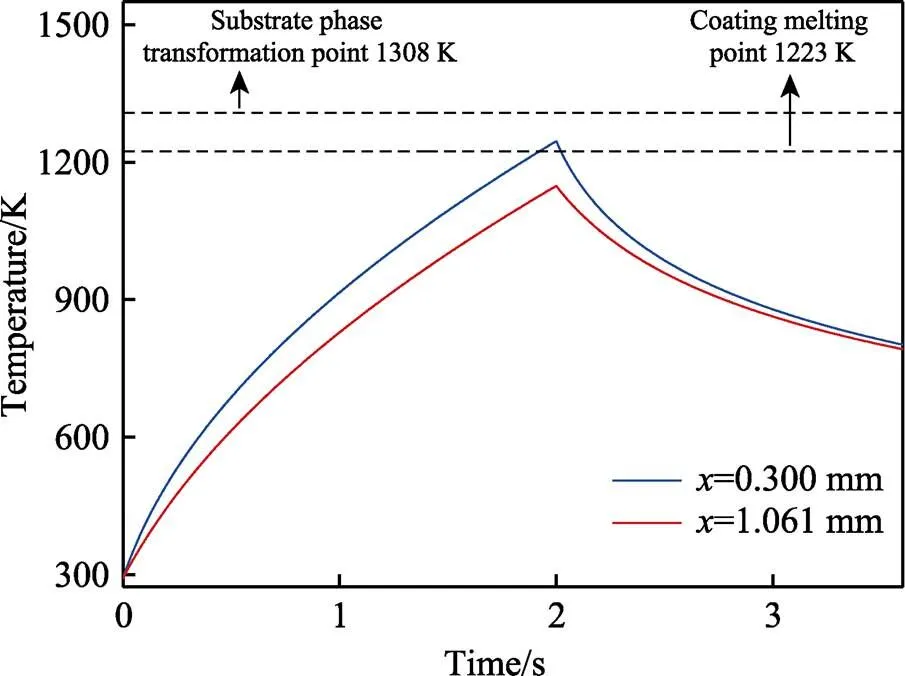

为了深入理解涂层热效应和基体热效应的共同作用机制,分别研究了涂层和基体感应热单独作用对基体的热影响。涂层热效应单独作用下的温度分布规律如图7所示,为了加强对比,提取的温度时刻为前面所述的两热源共同作用下的特征时刻。与双热源共同作用类似,温度从涂层表面向基体内部逐渐递减。与基体内部相比,涂层内的温度梯度较小。这是由涂层材料和基体的热物性参数有差异造成的。可以发现,涂层热效应单独作用时,涂层表面最高温度仅达到732 K,远低于涂层的熔点以及基体相变点。因此,只考虑涂层热效应时,基体不会发生相变。只考虑涂层热效应时温度随时间的变化曲线如图8所示。2个特征深度处的温度随时间的变化过程都经历了平滑上升和下降阶段。显然,涂层界面处的最高温度远低于基体的相变点。

图7 涂层热效应单独作用下不同时刻的温度分布

图8 涂层热效应单独作用下不同位置处温度随时间的变化

3.2 基体热效应对基体温度场的影响

进一步研究了基体热效应单独作用下的温度分布规律,结果如图9所示。与涂层热效应单独作用类似,温度从基体表面向内部逐渐递减,且基体表层的温度梯度小于基体内部。从图9可以看出,热源作用2 s后,基体表面达到1246 K,低于基体的相变温度(1308 K),基体不发生相变。只考虑基体热效应时温度随时间的变化曲线如图10所示。2个特征深度处的温度随时间的变化都经历了平滑上升和下降阶段,涂层界面处的最高温度低于基体的相变点。

图9 基体热效应单独作用大下温度随深度方向分布

图10 基体热效应单独作用下不同位置处温度随时间的变化

综上所述,在本研究条件下,涂层热效应所产生的热量不足以使涂层熔化,而基体感应热会使涂层完全熔化,但不会使基体发生相变。与涂层热效应相比,基体热效应占据主导地位。

4 涂层热效应与基体热效应耦合机制

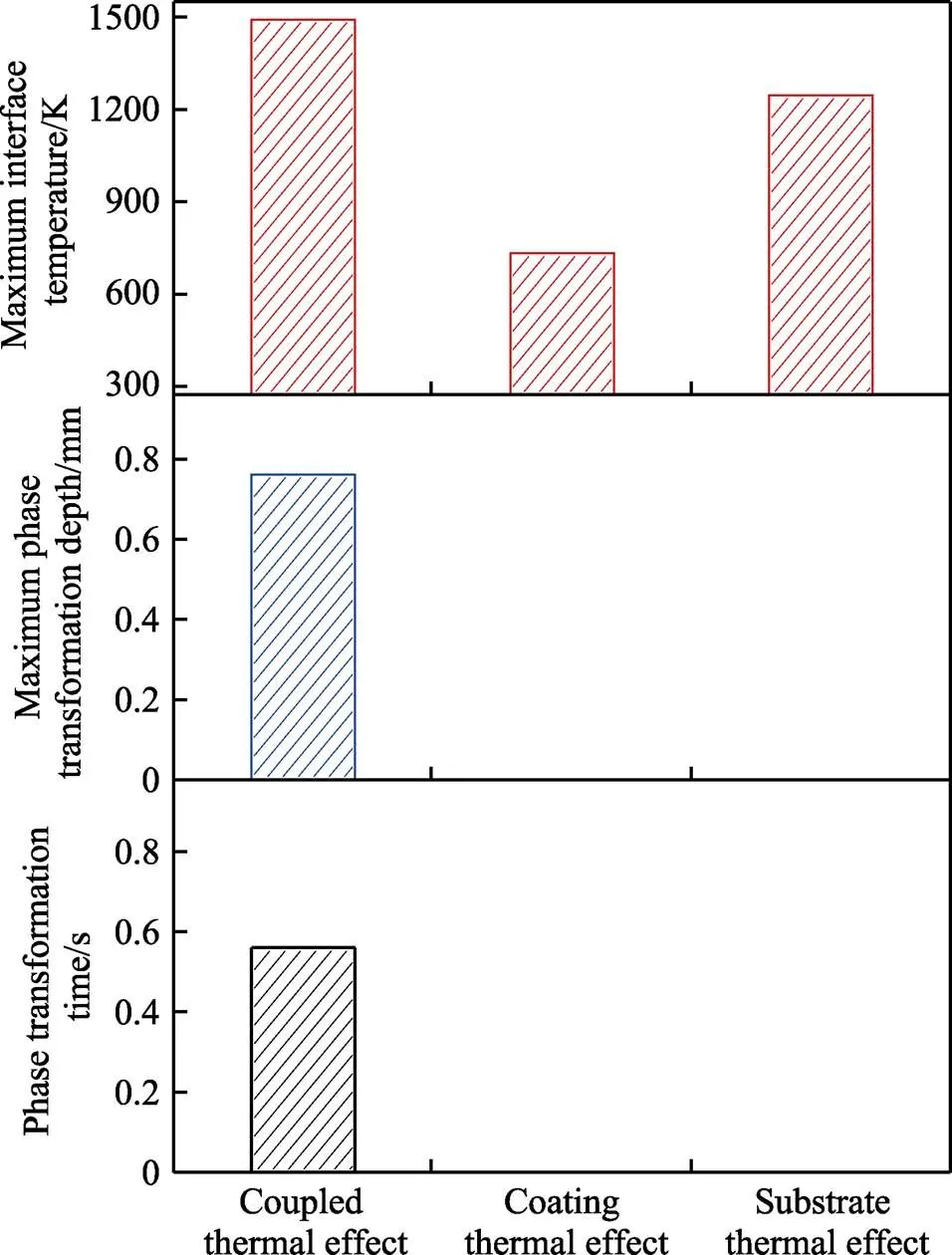

为了分析涂层热效应与基体热效应对基体相变的作用规律,对比了涂层和基体感应热耦合作用、涂层热效应以及基体热效应单独作用3种情况下界面最高温度、相变深度以及相变时间,如图11所示。涂层和基体感应热耦合作用时,界面温度最高,为1492 K;基体的热效应单独作用时,界面最高温度为1246 K;涂层热效应单独作用时,界面最高温度为732 K。从界面处最高温度对比来看,基体热效应起主导作用。可以看出,单独的涂层热效应和基体热效应时,界面最高温度之和大于涂层和基体感应热耦合作用时的最高温度。

图11 涂层与基体感应热的耦合作用或单独作用下界面最高温度、相变深度及相变时间的对比关系

进一步对比了三者的相变深度,发现涂层和基体感应热共同作用时,相变深度最大,为0.761 mm。涂层热效应和基体热效应单独作用时,基体不发生相变。涂层热效应和基体热效应单独作用时,其相变深度之和小于涂层和基体感应热共同作用时的相变深度。

综上所述,涂层和基体感应热的共同作用不是涂层热效应和基体热效应两者单独作用的简单叠加,而是一种耦合关系。共同作用时,涂层发生等温熔化时吸收热量,但温度几乎不变,而基体吸收热量,温度逐渐升高,甚至界面处会高于涂层温度,导致基体热量向涂层传递,基体升温减缓,基体的最高温度低于2个单因素作用下的最高温度之和。

5 结论

本文为研究钎涂中涂层和基体感应热对基体温度场的耦合效应,建立了二维有限元模型,研究了涂层制备全周期热载荷作用下涂层与基体的温度场变化规律,揭示了涂层与基体感应热对基体热影响的耦合作用机制。以钛合金表面感应重熔钛基合金涂层为例,研究了涂层和基体感应热耦合作用对基体的热影响,同时对比研究了涂层和基体感应热单独作用对基体的热影响。得出如下主要结论:

1)涂层和基体感应热耦合作用时,随着涂层加热和冷却过程的进行,涂层表面温度先升高、后下降,对基体的热影响深度越来越大。

2)涂层和基体感应热耦合作用时,发现了熔化界面从涂层表面和涂层/基体界面向涂层内部双向推移的现象,表面开始熔化后的0.38 s,可以实现涂层熔透。基体温度最高为1492 K,1.67~2.23 s内,基体发生了相变,最大相变深度为0.761 mm。

3)涂层与基体感应热单独作用时,基体最高温度分别为732、1246 K,产生的热效应不足以使基体发生相变。

4)涂层和基体感应热耦合作用下,基体的最高温度低于单因素作用之和,并且单因素作用下无相变产生,表明两个单因素的作用并非简单叠加。在基体感应热使得基体具有高界面温度(但低于相变温度)的基础上,温度更高的涂层,通过进一步提高基体表层最高温度,使得基体发生相变。

[1] 李新芽, 邵红红, 张保森, 等. 等离子喷涂微、纳米Al2O3-13%TiO2涂层的高温摩擦磨损特性[J]. 材料保护, 2019, 52(10): 1-7.

LI Xin-ya, SHAO Hong-hong, ZHANG Bao-sen, et al. High-Temperature Tribological Properties of Plasma Sprayed Al2O3-13%TiO2Coatings with Microstructured and Nanostructured Feedstocks[J]. Materials Protection, 2019, 52(10): 1-7.

[2] 李广荣, 杨冠军. 热障涂层高温跨尺度服役机理及多维度结构设计[J]. 现代技术陶瓷, 2018, 39(5): 321-354.

LI Guang-rong, YANG Guan-jun. Scale-Progressive Sintering Mechanism and Multi-Dimensional Structure Design of Thermal Barrier Coatings[J]. Advanced Ceramics, 2018, 39(5): 321-354.

[3] 李乔磊, 宋鹏, 黄太红, 等. 热喷涂陶瓷层与金属粘结层的界面调控及其强度研究[J]. 中国材料进展, 2020, 39(10): 754-762.

LI Qiao-lei, SONG Peng, HUANG Tai-hong, et al. Research on Interface Control and Bonding Strength of Thermal Spraying Ceramic Top-Coats and Metal Bond- Coats[J]. Materials China, 2020, 39(10): 754-762.

[4] 王豫跃, 牛强, 杨冠军, 等. 超高速激光熔覆技术绿色制造耐蚀抗磨涂层[J]. 材料研究与应用, 2019, 13(3): 165-172.

WANG Yu-yue, NIU Qiang, YANG Guan-jun, et al. Investigations on Corrosion-Resistant and Wear-Resistant Coatingsenvironmental-Friendly Manufactured by a NovelSuper-High Efficient Laser Cladding[J]. Materials Research and Application, 2019, 13(3): 165-172.

[5] LI Chang-jiu, YANG Guan-jun, LI Cheng-xin. Development of Particle Interface Bonding in Thermal Spray Coatings: A Review[J]. Journal of Thermal Spray Technology, 2013, 22(2-3): 192-206.

[6] ZHU Jian-guo, CHEN Wei, XIE Hui-min. Simulation of Residual Stresses and Their Effects on Thermal Barrier Coating Systems Using Finite Element Method[J]. ScienceChina Physics, Mechanics & Astronomy, 2015, 58(3): 1-10.

[7] 方秀梅, 连利仙, 高希, 等. 去合金化制备孔径可控纳米多孔金属研究进展[J]. 中国材料进展, 2018, 37(11): 927-932.

FANG Xiu-mei, LIAN Li-xian, GAO Xi, et al. Research Progress on Preparation of Nanoporous Metals with Tunable Pore Structure by Dealloying[J]. Materials China, 2018, 37(11): 927-932.

[8] 董天顺, 李小兵, 李国禄, 等. 重熔对NiCrBSi涂层组织及高温耐磨性能的影响[J]. 表面技术, 2018, 47(8): 105-112.

DONG Tian-shun, LI Xiao-bing, LI Guo-lu, et al. Effect of Remelting on Microstructure and High Temperature Wear Resistance of NiCrBSi Coating[J]. Surface Technology, 2018, 47(8): 105-112.

[9] 董天顺, 郑晓东, 李亚龙, 等. 重熔处理热喷涂层的研究现状及展望[J]. 材料保护, 2018, 51(2): 95-99.

DONG Tian-shun, ZHENG Xiao-dong, LI Ya-long, et al. Research Status and Prospect of Remelting Treatment Thermal Spray Coating[J]. Materials Protection, 2018, 51(2): 95-99.

[10] YI Peng, ZHU Xiao-ye, JIANG Yong-liang, et al. Research of Laser Remelting on the Thermal-Mechanical Behaviors and Heat Treatment of Yttria-Stabilized Zirconia Coatings[J]. International Journal of Applied Ceramic Technology, 2020, 17(5): 2171-2181.

[11] 张亚峰. 重熔工艺参数对WCp/钢基表层复合材料界面特征及压缩性能的影响[D]. 昆明: 昆明理工大学, 2018.

ZHANG Ya-feng. Effect of Remelting Parameters on WCp/Steel Matrix Surface Composites Interface Characteristics and Compressive Properties[D]. Kunming: Kunming University of Science and Technology, 2018.[知网硕士中文]

[12] 董晓强, 王永谦, 张楠楠, 等. 火焰重熔对镍基碳化钨涂层显微结构及性能的影响[J]. 热加工工艺, 2013, 42(12): 154-157.

DONG Xiao-qiang, WANG Yong-qian, ZHANG Nan- nan, et al. Effect of Oxyacetylene Flame Remelting on Microstructure and Performance of Ni-Based WC Coating[J]. Hot Working Technology, 2013, 42(12): 154-157.

[13] 王韶云, 李国禄, 王海斗, 等. 重熔处理对NiCrBSi涂层接触疲劳性能的影响[J]. 材料热处理学报, 2011, 32(11): 135-139.

WANG Shao-yun, LI Guo-lu, WANG Hai-dou, et al. Influence of Remelting Treatment on Rolling Contact Fatigue Performance of NiCrBSi Coating[J]. Transactions of Materials and Heat Treatment, 2011, 32(11): 135-139.

[14] 唐仕光, 陈泉志, 蒋智秋, 等. 激光重熔处理对铝合金微弧氧化膜组织与性能的影响[J]. 材料工程, 2018, 46(12): 157-164.

TANG Shi-guang, CHEN Quan-zhi, JIANG Zhi-qiu, et al. Effect of Laser Remelting Treatment on Microstructure and Properties of Aluminum Alloy Micro-Arc Oxidation Coatings[J]. Journal of Materials Engineering, 2018, 46(12): 157-164.

[15] 高玉新, 王均波. 激光重熔对电火花沉积Ni基涂层组织及耐磨性能的影响[J]. 材料保护, 2021, 54(1): 112-115.

GAO Yu-xin, WANG Jun-bo. Effects of Laser Remelting on Microstructure and Wear Properties of Ni-Based Coating Prepared by Electrospark Deposition[J]. Materials Protection, 2021, 54(1): 112-115.

[16] 吴勉, 潘邻, 童向阳, 等. 感应重熔技术及其在现代工业中的应用[J]. 表面工程与再制造, 2017, 17(S1): 29-31.

WU Mian, PAN Lin, TONG Xiang-yang, et al. Induction Remelting Technology and Its Application in Modern Industry[J]. Surface Engineering & Remanufacturing, 2017, 17(S1): 29-31.

[17] DARAM P, BANJONGPRASERT C. The Influence of Post Treatments on the Microstructure and Corrosion Behavior of Thermally Sprayed NiCrMoAl Alloy Coating[J]. Surface and Coatings Technology, 2020, 384: 125166.

[18] BERGANT Z, TRDAN U, GRUM J. Effect of High-Temperature Furnace Treatment on the Microstructure and Corrosion Behavior of NiCrBSi Flame-Sprayed Coatings[J]. Corrosion Science, 2014, 88: 372-386.

[19] 解芳, 翟长生, 王迎春, 等. 等温淬火处理对感应重熔镍基合金涂层摩擦学性能的影响[J]. 表面技术, 2020, 49(4): 205-212, 229.

XIE Fang, ZHAI Chang-sheng, WANG Ying-chun, et al. Effect of Isothermal Quenching on Tribological Properties of Induction Remelting Nickel-Based Alloy Coatings[J]. Surface Technology, 2020, 49(4): 205-212, 229.

[20] 翟长生, 王迎春, 解芳, 等. GCr15基体表面感应重熔-等温淬火镍基涂层的制备及摩擦学行为[J]. 材料热处理学报, 2019, 40(11): 166-176.

ZHAI Chang-sheng, WANG Ying-chun, XIE Fang, et al. Preparation and Tribological Behavior of Induction Cladding-Isothermal Quenching Nickel-Based Alloy Coatings on GCr15 Substrate Surface[J]. Transactions of Materials and Heat Treatment, 2019, 40(11): 166-176.

[21] DONG Tian-shun, LIU Li, FU Bin-guo, et al. Investigation of Rolling/Sliding Contact Fatigue Behaviors of Induction Remelted Ni-based Coating[J]. Surface and Coatings Technology, 2019, 372: 451-462.

[22] DONG Tian-shun, LIU Li, LI Guo-lu, et al. Effect of Induction Remelting on Microstructure and Wear Resistance of Plasma Sprayed NiCrBSiNb Coatings[J]. Surface and Coatings Technology, 2019, 364: 347-357.

[23] 杨建鸣, 秦义. 圆柱体工件高频感应熔涂温度场数值模拟[J]. 铸造技术, 2012, 33(4): 419-422.

YANG Jian-ming, QIN Yi. Numerical Simulation on Temperature Field of Cylinder Workpiece in High Frequency Induction Cladding[J]. Foundry Technology, 2012, 33(4): 419-422.

[24] 张维平, 刘硕. 激光熔覆Ni基金属陶瓷复合涂层的裂纹研究[J]. 复合材料学报, 2005, 22(3): 98-102.

ZHANG Wei-ping, LIU Shuo. Research on the Cracks of Ni-based Metal-ceramic Composite Coating by Laser Cladding[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 98-102.

[25] 丁述宇, 马国政, 陈书赢, 等. 热喷涂成形过程热量累积行为与温度控制研究现状[J]. 材料导报, 2019, 33(21): 3644-3653.

DING Shu-yu, MA Guo-zheng, CHEN Shu-ying, et al. Research State on Heat Accumulation Behavior and Temperature Control in Thermal Spraying Forming Process[J]. Materials Reports, 2019, 33(21): 3644-3653.

Thermal Coupling Effect between Coating and Substrate in Induction Brazing Coating

,,,

(a. School of Materials Science and Engineering, b. State Key Laboratory for Mechanical Behavior of Materials, Xi'an Jiaotong University, Xi'an 710049, China)

In order to study the coupling effect of coating induced heat and substrate induced heat on substrate temperature field in brazing coating process, a two-dimensional finite element model was established to study the change law of the temperature field between coating and substrate under thermal load during the full cycle of coating preparation, revealing the coupling mechanism of thermal effect of induced heat between coating and substrate on substrate. Taking the induction-remelted titanium-based alloy coating on the surface of titanium alloy as an example, thermal effect of induction thermal coupling between coating and substrate on substrate was studied. At the same time, thermal effect of separate action of induced heat of coating and substrate on substrate was compared. Under combined action of coating induced heat and substrate induced heat, it was found that the melting interface moved from the coating surface and coating/substrate interface to the interior of the coating in both directions. Substrate induced heat had reverse heat input effect on coating melting. Under conditions of the present study, melting of the whole coating finished after 0.38 s when the coating surface started to melt. Comparative research showed that the action of two individual factors was not simple superposition. Under combined action, the maximum temperature of substrate was lower than the sum of individual factor, but the maximum depth and time of phase transformation of substrate were higher than the sum of individual factor.There was a coupling effect between coating induced heat and substrate induced heat. On the basis of substrate induced heat making substrate have a high interface temperature (but lower than the phase transformation temperature), coating with higher temperature could make substrate phase transform by further increasing the maximum temperature of substrate surface.KEY WORDS: induction remelting; coating; finite element method; heat source model; temperature field

2021-04-01;

2021-07-02

ZHAO Meng-qi (1996—), Female, Postgraduate, Research focus: protective coating.

杨冠军(1977—),男,博士,教授, 主要研究方向为防护涂层。

Corresponding author:YANG Guan-jun (1977—), Male, Doctor, Professor, Research focus: protective coating.

赵梦琪, 石秋生, 陈林, 等. 感应钎涂中涂层与基体的热耦合效应[J]. 表面技术, 2022, 51(1): 296-302.

TG174

A

1001-3660(2022)01-0296-07

10.16490/j.cnki.issn.1001-3660.2022.01.032

2021-04-01;

2021-07-02

国家科技重大专项(2017- VII-0012-0107)

Fund:Supported by the National Science and Technology Major Project (2017- VII-0012-0107)

赵梦琪(1996—),女,硕士生,主要研究方向为防护涂层。

ZHAO Meng-qi, SHI Qiu-sheng, CHEN Lin, et al. Thermal Coupling Effect between Coating and Substrate in Induction Brazing Coating[J]. Surface Technology, 2022, 51(1): 296-302.