高铬铸铁堆焊层组织和性能中合金元素的影响研究

董兵天,许鹏

(甘肃有色冶金职业技术学院,甘肃 金昌 737100)

随着精细化生产的发展,机械设备的工作环境日益苛刻,人们对设备的耐磨性能和韧性有了更高的要求。然而,高铬铸铁的韧性是其短板,其应用范围受到一定限制。长远来看,为了扩大高铬铸铁合金的应用范围,改善其相关性能(以韧性为主)是必然选择。目前,国内外对其的研究也已进入一定的成熟期。具体来说,对其组织性能的改良和优化是可操作性较强的一个研究方向。本研究以高铬铸铁合金中的几种主要合金为基础,探讨多合金元素对高铬铸铁性能的影响,进而期望通过获得的结论,改进相应的成分比例,为优化高铬铸铁的耐磨性和韧性提供可借鉴价值。

1 常规高铬铸铁

高铬铸铁是指含铬量在12%~28%的白口铸铁。高铬铸铁相对一般的白口铸铁,具有一个显著的特点,即在其凝结过程中,奥氏体处于领先相,其共晶碳化物依附于奥氏体的枝晶上形核长大,具体的金相组织结构为(Cr,Fe)7C3型碳化物硬质相和奥氏体及其转变的产物。从微观上讲,即形成的碳化物硬质相呈六角形杆状或者板条状,不规则分布于基体中。这类碳化物硬度相当高(一般在1200~1600HV),由于形成了类似大颗粒沉淀,合金原子的位错,导致合金原子的位错力学作用不同,而相互作用,形成位错滑移的障碍,最终以均匀的单相固溶体形式存在,对高铬基体的分割作用被显著削弱,但同时其硬度和耐磨性获得了显著提升。理想组分是马氏体为高铬铸铁合金的基体组织。然而,随着应用的拓展发现,在一些需要承受高应力冲击磨损或者易受腐蚀磨损的操作环境下,马氏体搭配贝氏体和奥氏体的复相组织会呈现更优秀的抗磨性以及抗冲击疲劳性能。

2 影响高铬铸铁性能的合金元素

2.1 碳元素

刘政军等研究提出,碳和铬是对高铬铸铁组织影响较大的合金元素。这是由于碳在高温下是一种亲和性较好的元素,能与许多固溶物基体形成碳化物。在一定条件下,随着碳元素和铬元素质量分数的升高,高铬合金基体中的硬质相Cr7C3和Cr23C6的质量分数也会加大。这些硬质相的硬度较大,进而导致堆焊层的硬度也随之增大,显著提高了堆焊层的耐磨性。

2.2 铬元素

铬对碳化物的类型起到了决定作用,随着铬元素或碳元素质量分数的增大,生成的共晶碳化物内部结构也发生了变化,具体表现为从网状向片状再向杆状等连续减少,而其类型也从M3C减少,M7C3增加,这样的变化是不连续的。具体实践中,M7C3碳化物是一种理想的高铬铸铁组织类型。经试验证明,高铬铸铁中,铬:碳的参数在4~8时,白口铸铁的耐磨新能达到最佳状态。刘政军等经过实验得到的结论是当铬的质量分数在25%时,堆焊层中Cr7C3的质量分数达到顶峰,且此时基体中固溶物的形状、分布都很均匀,在这一条件下,堆焊层的硬度和耐磨性能达到最优值。而当铬元素质量分数超过25%时,碳化物的质量分数不再改变,确切地说,是相对固定,不再增加。如果继续使铬元素质量分数加大,除了会使生产成本增加,对铸铁合金的耐磨性则没有明显助益。

2.3 钼元素

钼是高铬铸铁会用到的合金元素之一,其能提升高铬铸铁的材料淬透性,且趋于一定值后,空冷就可以让基体获得充分硬化,可操作性强。钼以三种形式存在于高铬铸铁中,具体而言:(1)固溶于奥氏体和其沉淀的产物;(2)固溶于碳化物;(3)和碳发生反应,生成Mo2C之类的化合物。根据实验结果,只有固溶于奥氏体的钼对基体金属的淬透性才有提升效果。根据杨跃辉等的实验,当钼溶于奥氏体中时,其质量分数和高铬铸铁中钼的总质量分数有一定关系,具体公式如下。

由式(1)可知,在含钼元素的高铬铸铁中,只有20%~25%的钼会在提升基体金属的淬透性方面发挥作用,多数钼元素还是会直接形成碳化物,具体发生反应的钼质量分数与钼总的质量分数存在一定的关系,具体如下。

由式(2)可知,50%左右的钼会最终形成碳化物,还有25%的钼会置换掉铬原子,溶于(Fe,Cr)7C3。钼的碳化物即Mo2C是六方晶格结构,其显微硬度很高,爱1800~2200HV,凭借这一点,钼对于提升高铬铸铁的耐磨性具有非同一般的良好效果。然而,钼是一种高成本的元素,在实际生产中,人们不会选择质量分数如此多的钼,而是会选取一些替代元素,如铜和镍。同时,这两种元素相对于单一的元素,效果更好,且能有效地降低生产成本,是理想的平价替代元素。

2.4 钨元素

钨对高铬铸铁合金堆焊层的组织和耐磨性能影响主要作用方式也是与碳元素发生反应,生成碳化物W6C2.54、CW3。具体表现为碳化物硬度高、稳定性强,对于高铬铸铁的耐磨性和显微硬度有显著效果。没有被广泛应用的原因在于:(1)如果钨元素质量分数持续增加,那么高铬铸铁中碳化物的数量也会随之增加,这样就会对基体产生较大的割裂效果,不利于材料承受较大的冲击韧性;(2)钨受温度影响很大。当回火温度过高,钨含量会导致高铬铸铁合金中的马氏体开始分解,形成过多碳元素,进而带走大量碳元素,反而会使得基体的碳质量分数偏低,最终导致材料基体硬度降低。

2.5 硼元素

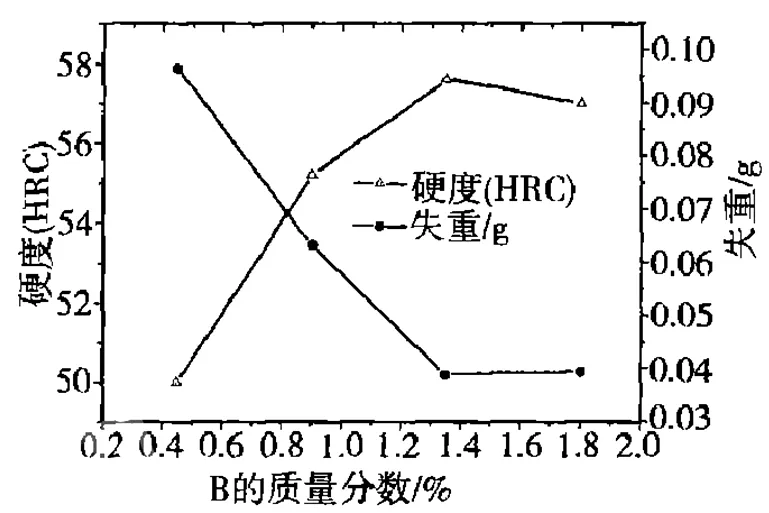

刘政军等提出高铬铸铁合金堆焊层表面硬度、耐磨性能回随着硼的质量分数发生变化,其变化曲线如图1所示。

图1 高铬铸铁合金堆焊层表面硬度、耐磨性能与硼质量分数的变化关系

当B的质量分数为0.45%~1.35%时,随着硼元素质量分数的加大,高铬铸铁堆焊层材料的硬度增长幅度较大。如图1所示,其硬度从HRC50增加至HRC57.6。耐磨性也有了显著提高,其变化与试样的硬度值为正向关系,失重ΔW从0.0966g减少为0.0389g。主要原因是,在堆焊操作中,熔池的温度超过了1000℃,在高温熔池中,元素硼和碳元素C会形成BC硬质相,与铬元素Cr会形成硼铬化物CrB、Cr2B等硬质相,并沉淀分布在堆焊层中。硬质相的数量会伴随B质量分数的增加而增多。碳化物增多改善了高铬铸铁堆焊层基体的形态和硬度,对堆焊层的硬度和耐磨性产生了正面影响。然而,与所有加入的合金元素一样,硼的质量分数也不是越高越好。当硼的质量分数大于1.35%时,高铬铸铁合金堆焊层的硬度不再持续上升,而是出于一个相对稳定的值。耐磨性的变化也不够明晰。究其原因,与合金粉末中碳元素质量分数有限关系密切。因为大部分合金都是在高温下与亲和力较好的间隙元素也称净化元素的碳发生反应而生产碳化物。碳的质量分数决定了添加的合金元素的碳化物数量。根据研究结果,当B的质量分数保持在1.30%~1.35%时,堆焊层的耐磨性处于最佳状态。

2.6 其他合金元素

当然在实际应用中,高铬铸铁堆焊组织中还会存在许多其他形式的合金组织,不仅限于铬、碳、钼、钨、硼。还有诸如稀土、钛、铌、钒等金属元素。瑞士山特维克知识产权股份有限公司曾为发明人克拉斯·欧恩格伦申请过一种专利,其中提到弥散强化合金的结合方法。克拉斯·欧恩格伦在其专利中提出这种弥散强化合金的质量分数参数:碳≤0.08%,硅≤0.7%,铬在10%~25%,铝在1%~10%,钼在1.5%~5%,锰≤0.4%,铁元素和常见的杂质为平衡量,这种合金产品能够承受高于900℃的高温操作环境。