汽轮机调节阀阀杆断裂的原因分析

孙强,陈国星,付鑫,朱利荣,沈建峰,陈金泉

(1.浙江秀舟热电有限公司,浙江 嘉兴 314007;2.苏州热工研究院有限公司,江苏 苏州 215004)

1 研究背景

现代电厂汽轮发电机组的任务是供给电力用户一定数量的电能,且根据电力用户的需要能及时地改变所发出的功率。调节汽轮机的功率,主要通过改变进入汽轮机的蒸汽流量来实现。调节阀作用是按照控制单元的指令来调节进入汽轮机的蒸汽流量大小,以使机组受控参数(功率或转速、进汽压力、背压等)符合运行要求。由于机组的长期运行,会引起阀杆的损伤、变形、甚至断裂等问题。

某电厂机组调节阀由阀杆、阀梁、阀碟及阀座组成,阀梁的提升由2根阀杆带动,阀杆密封由套简间柔性石墨圈材料进行密封。设计进汽温度:535℃,进汽压力:9.2MPa,最大进汽量为140t/h,负荷为15MW。某天设备正常运行过程中,在没有任何操作的前提下,工作人员发现进汽量骤减50%左右,操作后进汽量仍无明显波动,紧急停机后检修人员检查发现一侧进汽调节阀阀杆断裂。阀杆断裂是汽轮机最严重的故障之一,因此,对调节汽阀断裂原因进行研究,对提高背压发电机组的安全运行具有十分重要的意义。

本文以断裂的调节阀阀杆为研究对象,对阀杆断裂部位的宏观形貌和结构特征进行了研究分析,并在阀杆断口部位进行了一系列表征,主要包括金相组织、微观硬度分布、能谱分析等手段,同时,结合阀杆自身的服役环境及背景来综合讨论该阀杆的失效原因,旨在为该类阀杆在以后的设计、加工和使用过程中降低其发生断裂的概率。

2 样品制备及表征

2.1 试样材料

调节阀阀杆的材质为2Cr12MoV,运行一段时间后,阀杆发生断裂,对断口区域进行取样分析,选取的区域利用线切割经行截取,截取试样片经行镶嵌,方便进行组织观察。

2.2 测试方法

对取样试样进行镶嵌,然后按照400/800/1200#砂纸顺序研磨、抛光,再采用4%硝酸酒精腐蚀10s,超声清洗吹干后,最后利用ZEISS金相显微镜观察试样金相组织;采用电火花成分检测仪检测阀杆成分;采用QNESS显微维氏硬度计进行硬度测试,载荷选择0.3kg,保载15s;采用SANS万能试样拉伸机对试棒进行拉伸实验,拉伸速率为0.5mm/min;采用扫描电镜观察断口形貌,并采用自带的能谱分析仪对阀杆成分进行检测,探究阀杆断裂原因。

3 结果与讨论

3.1 断口形貌分析

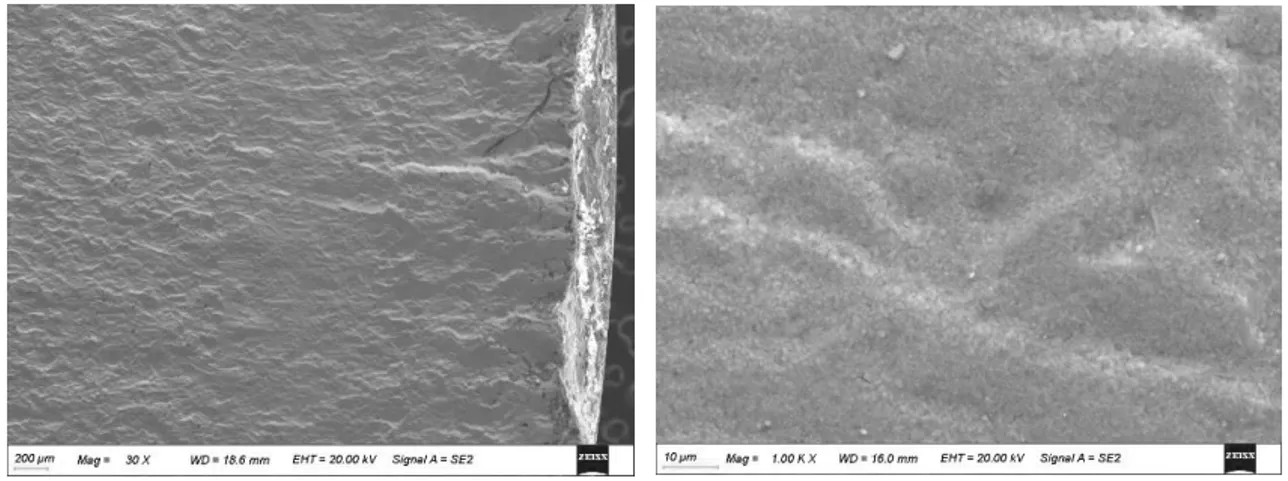

图1 显示了阀杆断裂处的宏观形貌,可以看出,整个断面呈圆台状分布,断口处有着明显的划痕,应该是阀杆受力不均所导致的。可能是断裂前受到撞击的影响,边缘处出现了极深的凹槽,其有效厚度最薄,应该是整根阀杆受力最恶劣的区域,且整个断面较为平整,无明显变形,因此,判断阀杆应为脆性断裂。

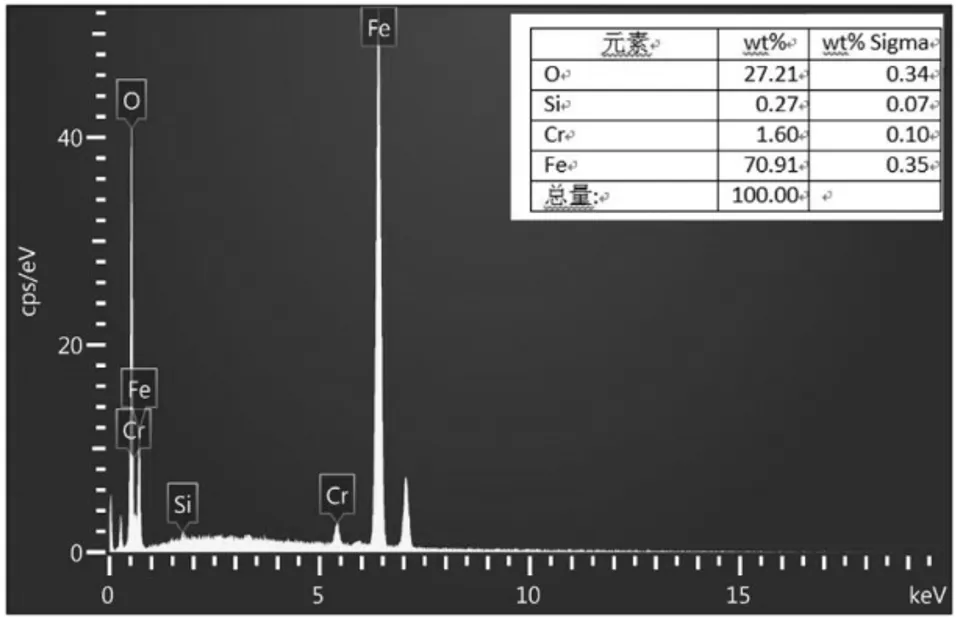

如图2所示,是用扫描电子显微镜(SEM)对断口处拍摄的微观图像。从图中可以看出,阀杆的断口已经遭到破坏,表面呈现出高低起伏不平的凹凸质感,并伴有少许粒径不均的粉末状颗粒,似乎是表面生成了大量的氧化物,为了进一步确定成分,利用扫描电镜自带的能谱分析仪对其进行检测,如图3所示,从图中可以看出,粉末中含有丰富的氧元素,这应该与阀杆所处的工作环境有关。

图2 阀杆断口的微观形貌

图3 断口处的能谱分析

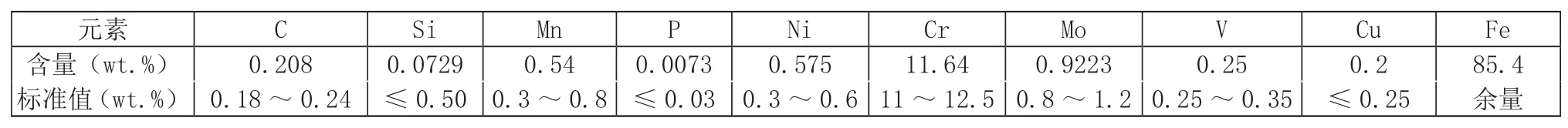

3.2 阀杆成分检测

通过查询厂家提供的汽轮机设计图纸,确定该阀杆材质为2Cr12MoV,为马氏体不锈钢,执行标准为GB/T 1221-1992,该材质主要用于汽轮机叶片、盘、叶轮轴、螺栓等领域,建议服役环境温度不超过540℃。表1显示了阀杆材质的成分及含量,鉴于能谱分析仪的局限性,为了保证数据的精准度,本文对试样进行了电火花成分检测,以便验证其中轻元素以及微合金元素的含量。从表中可以看出,各成分含量均在合理的区间内,表明阀杆材质满足2Cr12MoV的执行标准。

表1 阀杆材质的成分及含量

3.3 金相组织观察

为了更加清晰地认知阀杆断裂的内在原因,本文从断裂处选取不同的位置进行制备试样,观察阀杆断裂处的金相组织。如图4所示,可以看出,阀杆的金相组织为马氏体组织,这与2Cr12MoV马氏体不锈钢材质是一致的。但是,组织中晶粒较大,且存在较为明显的带状缺陷结构,通常这种带状缺陷结构的产生与金属的热处理工艺有关,马氏体不锈钢的热处理标准涉及退火、淬火、及回火三个步骤,任何环节的温度掌控不到位都会对材质本体造成负面影响。此外,马氏体组织中含有少量的残余奥氏体,这些残余奥氏体会降低材料的强度等性能。

图4 阀杆的金相组织

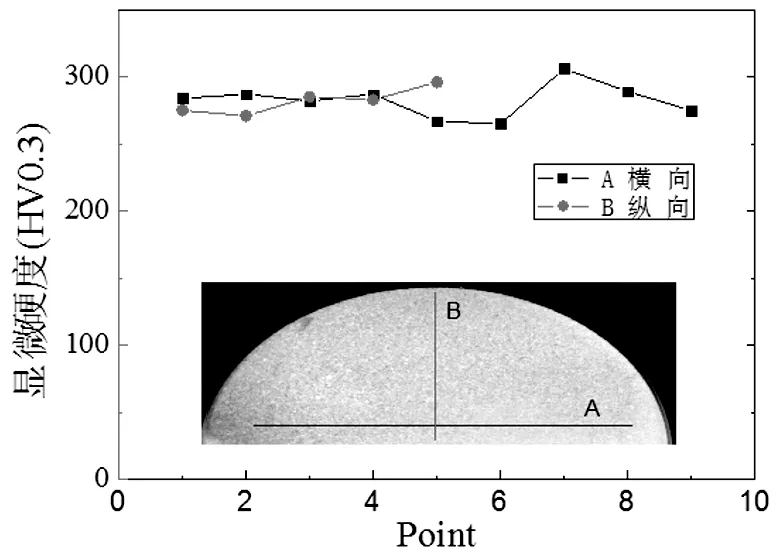

3.4 硬度测试

除了对样品的成分以及金相组织检测外,本文还对阀杆的力学性能也进了测试,如图5所示,为阀杆的微观硬度。硬度是指材料局部抵抗硬物压入或刺入其表面的能力,通常以材料表面局部塑性变形的大小来比较被测材料的软硬。图5显示了样品横向及纵向的微观硬度数据,可以看出,两个部位的数据相差不大,大约都在270~306HV,标准为GB/T 1221-1992标准可知,2Cr12MoV的硬度不大于321HB,换算成维氏硬度不大于330HV左右。由此,从硬度检测结果来看,阀杆的硬度基本满足需求。

图5 阀杆样品的微观硬度

3.5 拉伸性能测试

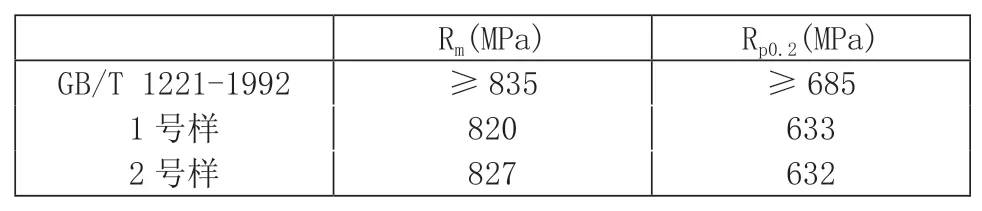

将阀杆制作成Φ10mm的圆棒拉伸试样,为确保实验的准确性,进行两组实验,从表2中可以看出,阀杆的抗拉强度和屈服强度均低于标准值,这说明材料的强度降低,抵抗外力的能力较差,在工作载荷下,更容易发生断裂。并且部件本身如果存在有缺陷,如有尖角、划痕、内部夹渣等,在工作应力作用下产生裂纹源,随着交替变化的应力作用,裂纹源逐渐会发展为微小裂纹,裂纹不断扩展,直至断开。

表2 阀杆的拉伸性能

4 结语

阀杆断裂是汽轮机最严重的故障之一,对其断裂原因进行研究,对提高机组的安全运行具有十分重要的意义。本文采用形貌分析、成分检测、金相组织观察、硬度测试、强度测试等表征手段,对阀杆断裂的原因进行分析,可以得出以下结论:

(1)阀杆的材质成分、硬度满足标准要求。

(2)样品的断口较为平整,无明显变形,判断为脆性断裂。

(3)断裂阀杆的金相组织为马氏体,虽然材质成分满足要求,但组织中晶粒较大,存在较明显的带状异常结构,且含有少量的残余奥氏体,这些缺陷组织会降低阀杆的强度。

(4)阀杆的拉伸性能均低于标准值,说明材料抵抗外力的能力较差,在工作载荷下更容易发生断裂。

(5)2Cr12MoV建议使用温度不超过540℃,而阀杆实际运行温度为535℃,属于临界温度,所以,这在一定程度上也会影响材料的力学性能。