不同秋兰姆类促进剂TRA对NBR发泡胶硫化特性及物理机械性能的影响

吴强敏,杨静,李长皓

(南京金浦英萨合成橡胶有限公司,江苏 南京 210047)

发泡弹性体[1~3]因其中大量气孔的存在和弹性体固有的高弹性,而具有密度低、热导率小、柔软性和缓冲性好、压缩性能好等优点,广泛用于浮材、运动防护、缓冲减震、家具和建筑材料领域。秋兰姆类促进剂[4~5]的硫化速度快,硫化效果好,因此探索TRA促进剂在NBR发泡中的应用具有重要的意义。

1 实验部分

1.1 主要原材料

NBR,牌号Emucril 3380胶乳,南京金浦英萨合成橡胶有限公司;硬脂酸,上海倍特化工有限公司;氧化锌:上海缘江化工有限公司;促进剂TRA,上海成锦化工有限公司;硫磺,佛山峰正科技有限公司;炭黑,黑猫炭黑股份有限公司;发泡剂AC,东莞海丽控股集团有限公司;滑石粉,苏州哥尔新材料有限公司;氯化石蜡,三门峡十化昊昱化工有限公司;石蜡,合肥安邦化工有限公司。

2 主要仪器和设备

本文实验用设备及仪器见表1。

表1 实验设备及仪器

2.2 胶乳的破乳及其后处理

实验室用成品胶的制备工艺为:破乳剂的制备→胶乳的凝聚→凝聚颗粒的后处理→胶粒烘干→丙烯腈含量及门尼黏度的确定。

其中选用的破乳剂为AlCl3,选用的PH调节剂为NaCO3,使得PH在7~8之间;胶乳的凝聚采用实验室用搅拌容器,破乳成功的关键在于110 r/min不断地搅拌,从而使得胶粒粒径符合要求;凝聚颗粒的后处理采用温度为50 ℃左右的软化水冲洗,冲洗次数为3次,之后放入烘干箱中进行烘干,使得胶粒水分在0.5%左右;胶粒烘干后,调整开炼机的辊距为0.5 mm,将胶粒包辊30 s,后调整开炼机的厚度为4 mm,折叠过辊共7次,下片待用;最后使用氮含量分析仪和门尼黏度计测量橡胶的丙烯腈含量和门尼黏度,实验结果为丙烯腈含量:29.5%,门尼黏度为77,符合工厂E3380技术指标。

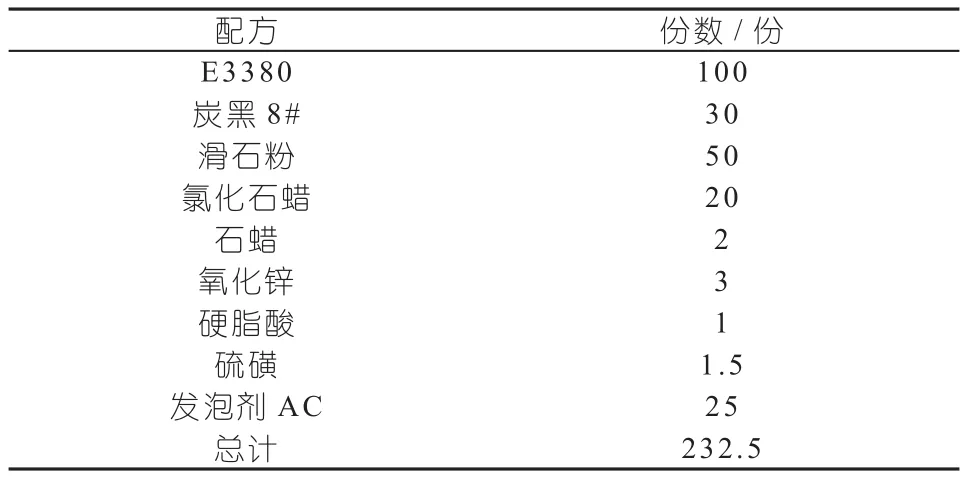

2.3 NBR发泡配方

为了减少干扰项,本次实验将影响最大的PVC去除,只探索TRA对NBR单一胶种的影响。发泡配方见表2,促进剂TRA的变量间表3。

表2 NBR发泡配方

表3 NBR发泡配方中TRA变量

NBR发泡胶料的制备:

本实验NBR发泡胶料使用密炼机制备,调整密炼机温度30 ℃,转速30 r/min,按照一半胶料→增塑剂→一半填料→其他小料→剩余胶料→剩余增塑剂→硫磺的顺序加入,共计混炼5 min,混炼过程中若温度超过80 ℃,则需要降低转速。后使用开炼机,调整温度30 ℃,辊距0.5 mm,打包7次,调整辊距2 mm下片避光室温保存24 h待用。

自由发泡试样制备:将橡胶裁成4 cm×4 cm厚度为2 mm的试样,放入烘箱中自由发泡,发泡结束后,停放24 h测试。

2.4 实验与测试

硫化性能:按GB/T 16584—1996测试,使用无转子流变仪测定硫化曲线,温度设定为 160 ℃。各符号表示为:MH—最高扭矩值,ML—最低扭矩值,T10—焦烧时间,T90—工艺正硫化时间

力学性能:拉伸性能采用电子拉力试验机,按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温。

邵A硬度测试:室温下用硬度测试仪进行测试,参照国标GB531—92。

3 结果与讨论

3.1 不同秋兰姆类促进剂TRA对NBR发泡胶硫化性能的影响

发泡扭矩硫化仪一方面能够检测到胶料在模腔中的扭矩值,经过傅里叶变换从而输出扭矩值S′,从而得到硫化曲线,同时发泡扭矩硫化仪还具有压力传感器,因此能够检测到模腔中物料的压力变化,从而得到发泡压力曲线,因此试样的质量对测试结果特别是发泡压力曲线影响很大,实验发现最佳的质量数为3 g;将称量好的混炼胶放入发泡扭矩硫化仪(FMDR),硫化温度160 ℃,硫化时间为20 min,1#~4#的结果见图 1~ 图 4。

橡胶发泡过程由两个过程组成:发泡过程和交联过程,发泡剂的加入使得在合适的温度下发泡剂开始分解,产生大量的气体,胶料收到从气体核由内向外的扩张力;硫化剂的加入使得胶料在合适的情况下交联,交联的分子链和外部压力使得胶料之间产生外向内的箍紧力;如果扩张力大于箍紧力,气体溢出,从而使得橡胶胶料发泡失败,从而发泡倍率减小和发泡密度增大,在适当的情况下也可以产生贯穿形状的泡孔。当箍紧力大于扩张力的时候,气体在没有溢出前橡胶已经发生了交联,气体压力变大,从而气泡孔的粒径变得很小,甚至不会产生泡孔;只有箍紧力和扩张力在合适的情况下,才能够产生合适的粒径的泡孔,从而获得理想的制品。

从图中可以看出,无论秋兰姆的用量怎样变化,胶料的硫化速度始终大于胶料的发泡速度,这是因为使用的发泡剂是AC发泡剂,该种发泡剂具有突发性,同时当系统中存在金属离子特别是锌离子(氧化锌)时,发泡剂的发泡速率增加,发泡温度降低,经过试验证明,即使降低发泡温度,橡胶的发泡速率依旧大于硫化速度。

从图中可以得出,橡胶的硫化扭矩值随着时间的增加而增加,而发泡压力在发泡突发结束后有不同程度的下降,这是因为一方面由于交联速度落后于发泡速度,从而使得有部分的气体溢出,另一方面是因为交联产生的箍紧力变大,从而使得气孔中的压力增加,气孔粒径减小。若保持橡胶气体的发泡压力在后期保证不变,咋需要加入发泡速度较为缓和的发泡剂。

图5~图6为不同用量秋兰姆促进剂TRA对胶料硫化曲线和发泡压力曲线的影响。

从图中可以看出,随着秋兰姆类促进剂TRA用量的增加,NBR胶料的发泡速度和发泡扭矩值逐渐增大,当用量为2份以上时,在600 s附近出现了部分的扭矩值下降,与之前实验不同,该配方下扭矩值下降的幅度不大,分析认为是由于体系中增塑剂用量较少、胶料的门尼黏度过大导致的。

纯AC发泡剂的分解温度在200 ℃以上,同时发泡剂收到添加小料的影响很大,从图6中可以看出,随秋兰姆类促进剂TRA用量的增加,NBR胶料的最大发泡压力逐渐下降,该种现象产生的原因也是因为箍紧力怎大导致的,此处不再赘述。

随秋兰姆类促进剂TRA用量的增加,除TRA用量为1份以外,AC发泡剂的突发时间逐渐增加,这说明TRA具有延迟AC发泡剂发泡的作用。

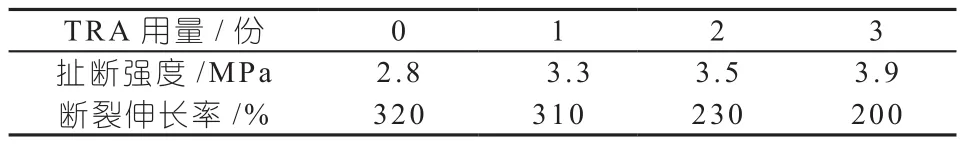

3.2 不同秋兰姆类促进剂TRA对NBR力学性能的影响

为了测试NBR发泡胶的物理机械性能,不同于自由发泡,取80 g胶料放入厚度为2 mm的模具之中进行模压发泡,发泡时间为从FMDR中得到的正硫化时间+2 min,发泡温度为160 ℃,发泡压力为10 MPa,发泡结束取出试样后,避光常温存放24 h待用。

表4为不同秋兰姆类促进剂TRA对胶料力学性能的影响。

表4 不同秋兰姆类促进剂TRA用量对NBR发泡胶力学性能的影响

从表4中可以看出,随着秋兰姆类促进剂TRA用量的增大,发泡胶料的扯断强度逐渐增大,这是因为促进剂用量的增大,使得橡胶的交联密度增加。但发泡橡胶的扯断强度都在5 MPa之下,这是因为胶料中加入了大量的发泡剂,从而产生了大量的泡孔,泡孔在胶料中起到了应力集中点的作用,从而使得胶料的力学强度大幅下降。

随着秋兰姆类促进剂TRA用量的增加,发泡胶料的断裂伸长率逐渐下降,但总体的断裂伸长率只在200%~300%区间之内。

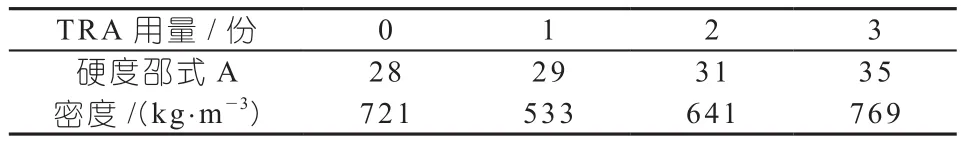

表5为不同秋兰姆类促进剂TRA对胶料硬度和密度的影响,从表中可以看出,发泡剂的加入使得橡胶的硬度变得很小,经过实际触摸,发现发泡橡胶比较柔软。随着秋兰姆类促进剂TRA用量的增加,发泡橡胶的硬度逐渐增加,这儿是因为橡胶中交联网络变密导致的。

表5 不同秋兰姆类促进剂TRA用量对NBR发泡胶硬度和密度的影响

密度是反应发泡材料优劣的重要质变,一般发泡橡胶的密度在500 kg/m3左右,甚至更低,从表中可知,本次实验的发泡密度都大于500 kg/m3,0份TRA用量和3份TRA用量的发泡胶的密度甚至超过了700 kg/m3,这种现象是由于胶料中增塑剂少,门尼黏度大导致。

随着秋兰姆类促进剂TRA用量的增加,NBR发泡胶料的密度呈现先减少后增大的趋势,当促进剂TRA用量为2份是,发泡橡胶的密度最低,为533 kg/m3,同时当其它物理机械性能变化不大时,发泡胶料的密度是最重要的参数,在实际生产中,往往能够关系到成本,因此配方体系中,TRA的最佳用量为1份。

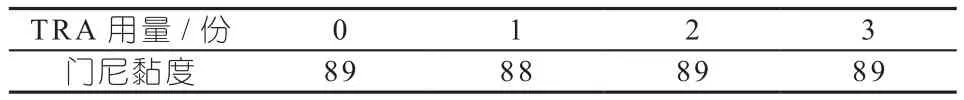

3.3 不同秋兰姆类促进剂TRA对NBR门尼黏度性能的影响

门尼黏度收到很多因素影响,表6为不同秋兰姆类促进剂TRA用量下胶料的门尼黏度,门尼黏度的测试条件为ML1+4(100℃)从表中得知,TRA的用量几乎不影响NBR混炼胶的门尼黏度。通过对比本实验室其他实验,发现门尼黏度特别是增塑剂的用量会对发泡胶料的密度产生很大影响。

表6 不同秋兰姆类促进剂TRA用量对NBR混炼胶门尼黏度的影响

4 结论

(1)无论秋兰姆的用量怎样变化,胶料的硫化速度始终大于胶料的发泡速度。

(2)TRA具有延迟AC发泡剂发泡的作用。

(3)随着秋兰姆类促进剂TRA用量的增大,发泡胶料的扯断强度逐渐增大,发泡胶料的断裂伸长率逐渐下降,发泡胶料的密度呈现先减少后增大的趋势。

(4)TRA的最佳用量为1份。