某车型制动踏板感性能改进及试验验证

王 飞,王宝国

某车型制动踏板感性能改进及试验验证

王 飞,王宝国

(北京汽车集团越野车有限公司,北京 101300)

文章从客观评价角度对制动踏板感的改进进行了阐述,针对某车型制动信心不足问题,对制动踏板感客观数据结果与行业标准校核后,发现踏板感性能各指标普遍较差。后结合整改方案,通过对真空助力器、制动主缸等结构及参数的变更分析,制定对比验证方案,以验证制动系统优化方案可行性,并给出试验结论及建议。

制动踏板感;对比试验;真空助力器;制动主缸

引言

制动性能是汽车性能中最重要的性能之一,在不断优化制动距离和制动减速度数值的基础上,如何做到车辆的制动表现符合驾驶员的预期效果,是如今整车厂致力研究和主攻的方向。国内自主车企早期没有涉及这方面,只是以满足国标要求的制动距离、制动减速度、踏板力限值进行理论设计、校核、试验验证[1]。

随着研发水平的不断提高,制动踏板感,即“不同的制动方式下制动踏板力及踏板行程与车辆减速度之间的关系”,成为各大自主车企最为重视的车辆制动性能。对于制动踏板感方面的研究,是希望从定性的主观评价,找到能够对车辆性能定量描述的指标,从而以具体量化的指标结合理论计算研究车辆的制动感觉。

本文主要围绕“量化的指标”项,从客观评价角度对制动踏板感的改进进行了阐述。

1 问题描述

在某车型开发中期组织的试乘试驾活动中,收集到客户对制动性能的反馈意见如下:低速制动,空行程偏长;中、高速制动,踏板力大,响应迟滞,制动信心不足等。结合以上信息,参照某行业标准对该车型制动踏板感客观数据结果进行重新校核,校核结果见表1:

表1 某车型踏板感校核结果

评价指标 踏板初始力/N满载0.3g踏板力/N满载0.6g踏板力/N满载1g踏板力/N 行业标准≤25×≤50×≤100√≤300× 试验结果32.951.996.3495 评价指标 满载0.3g踏板行程/mm满载0.6g踏板行程/mm满载0.6g液压/MPa满载助力器拐点g 行业标准≤38×≤53×≤6×≥0.8× 试验结果41.858.56.2780.7

从表1中可发现该车型制动踏板感指标几乎全不满足该行业指标,且客观数据反映出的问题与客户反馈的主观感觉结果基本一致:即制动初段空行程长;制动末段踏板力过大。故需要进行制动系统的改进以使踏板感性能得到优化。根据专业部门对制动系统优化可行性的分析与计算,制定了以优化真空助力器参数;制动主缸结构、参数为主的实施方案,如表2所示。其中方案1由于理论计算与仿真后的结果仍未改善上述问题,最终确定了方案2。

表2 踏板感优化方案

方案前摩擦片真空助力器制动主缸 摩擦系数尺寸/inch助力比起始力/N直径/cm种类 现状态μ= 0.387”+8” 890φ23.81中心阀式 方案1μ= 0.388”+9”990φ25.4中心阀式 方案2μ= 0.428”+9”970φ25.4 柱塞泵式

2 针对变更件的理论分析

2.1 真空助力器

通过图1真空助力输入力-输出压力功能曲线关系可知:(1)双腔助力器较之单腔助力器优势:能够获得更高的助力器拐点,即提供助力的范围更广;(2)提升助力比,即增大了功能曲线的斜率,在输入力相同的情况下,能够输出更大的制动管路压力;反之,输出相同压力时更为省力;(3)起始力变小,即真空助力器介入得更早,以改善初段踏板感[2]。

图1 真空助力性能曲线

2.2 制动主缸

(1)输入力相同:由=·得:大直径主缸压强小;由于输出端为相同的制动油管、分泵等结构,固输出端压力小。结论:主缸直径越大,输出端压力越小,制动器制动力理论上会降低。

(2)输入行程相同:由=·得:大直径主缸体积大,单位时间内流量大;由于输出端为相同的制动油管、分泵等结构,故输出端流速大。结论:主缸直径越大,输出端流速越大,制动器建压时间理论上会缩短[3]。

综上所得:主缸直径变大后,增大了油压流速,使制动力建立得更快,提升制动响应,但会有削弱制动能力的趋势。

(3)柱塞泵式主缸较之中心阀式主缸,其空行程更小,同时有更好的建压速度。

2.3 摩擦片

摩擦片系数由0.38提升至0.42,增大了摩擦系数,相同踏板力的条件下,增大了前轮制动力,以提高整车制动性能。此变更项主要目的是弥补因更换大直径主缸而可能带来的制动力降低,防止在优化踏板感的同时牺牲车辆的制动能力。

3 对比验证方案及试验结果

为全面验证优化方案(以下简称8+9)的改善效果,即制动踏板感性能是否有提升,试验人员考虑:虽然原有的“线性建压”踏板感客观数据采集方法可以最快、最直观地得出踏板力、踏板行程与输出减速度、输出压力之间的关系,但从用户角度出发,大部分制动工况其实是固定踏板开度的稳态制动过程。试验人员便制定了探索“固定踏板开度-减速度”之间的关系,考察不同踏板开度条件下,车辆输出的踏板感性能,以全面验证优化方案对制动踏板感的改善效果。同时为全面模拟不同客户的驾驶习惯,通过增加驾驶员数量来获取不同的施力时间,以排除施力时间对踏板感的影响。同时积累了数据库,为后续车型的开发提供有力的数据支持。

3.1 传统线性建压式踏板感结果对比

线性建压式踏板感的试验方法为:在附着条件良好的路面上,将车辆加速至约105 km/h,脱开挡位,在车速下降至100 km/h时进行匀速行车制动。为确保采集到的数据准确有效,整个制动操作应线性、连续,中途不应停顿,当ABS介入后,可解除制动操作,不必将车辆踩停;为配合行业标准条目,载荷设定为满载状态。

表3 线性建压法踏板感优对比试验结果

减速度/(m/s²)踏板行程/mm踏板力/N 7+88+9优化率7+88+9优化率 148.328.341.4%43.227.536.3% 260.742.430.1%52.432.238.5% 368.749.128.5%66.839.640.7% 475.253.928.3%83.049.340.6% 581.358.627.9%103.562.539.6% 686.964.026.4%126.979.237.6% 793.368.926.2%171.793.945.3% 8100.274.026.1%231.5113.850.8% 9108.980.026.5%296.3145.151%

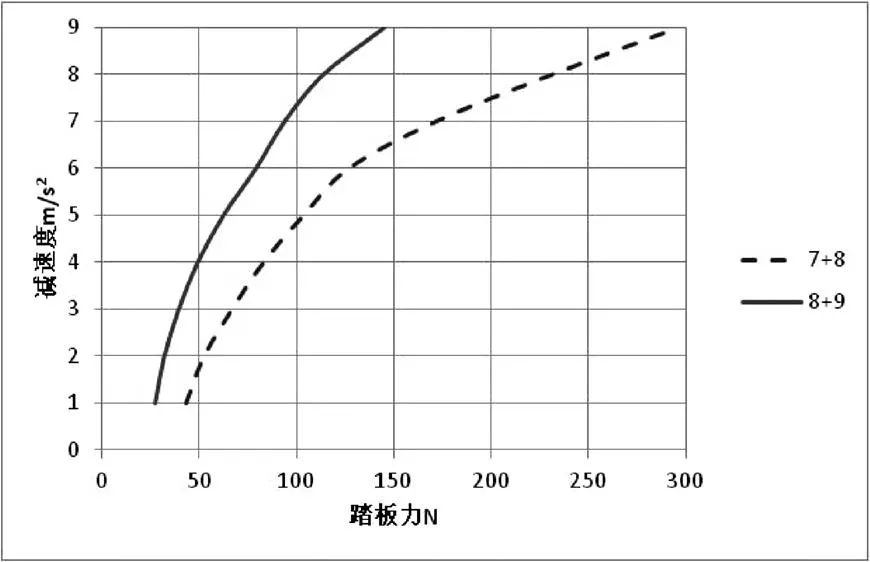

图2 踏板行程-减速度关系曲线

图3 踏板力-减速度关系曲线

3.2 固定踏板开度式踏板感结果对比

固定踏板开度式踏板感的试验方法为:在附着条件良好的路面上,将车辆加速至约105 km/h,脱开挡位,在车速下降至100 km/h时通过限位装置进行固定踏板行程制动;为确保采集到的数据准确有效,在确保安全的前提下,整个制动操作应点刹到位,中途不应停顿;为配合行业标准条目,载荷设定为满载状态。

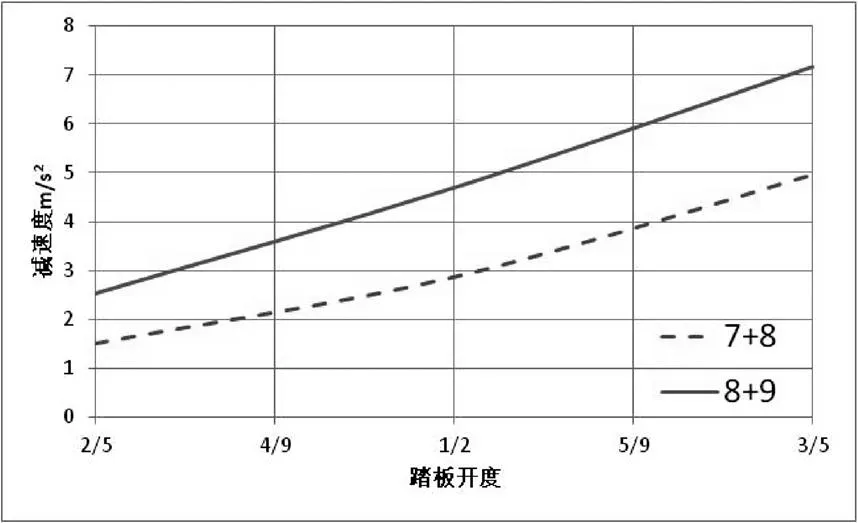

优化方案使踏板总行程相应缩短,故需要采集相同踏板开度所对应的不同踏板行程,以便后续分析使用。试验结果见表4、表5及图4。

表4 踏板开度-踏板行程关系试验结果

踏板开度踏板行程/mm 7+88+9 FULL136112 1/527.222.4 1/345.337.3 2/554.444.8 1/268.056.0 3/581.667.2 2/390.774.7 4/5108.889.6

表5 踏板开度-减速度关系试验结果

工况2/5踏板开度1/2踏板开度3/5踏板开度 减速度/(m/s²)时间/s减速度/(m/s²)时间/s减速度/(m/s²)时间/s 8+9快踩2.410.734.370.956.621.17 缓踩2.250.794.500.957.131.14 慢踩2.951.115.231.497.781.89 均值2.540.884.701.137.181.40 7+8快踩1.510.662.970.805.080.99 缓踩1.370.392.650.544.650.74 慢踩1.670.562.990.725.130.94 均值1.510.542.870.694.950.89

踏板开度小于2/5时:由于减速度值过小,制动过程犹如滑行,一是试验场地实际条件不具备滑行至停止的条件;二是类似于滑行停车并不在本次更换助力器所需探究的问题内,因此未采集该区域数据。

图4 踏板开度-减速度关系(取均值对比)

踏板开度大于3/5时:由于减速度值过大,制动过程类似于紧急制动,也不在本次更换助力器所需探究的问题内,因此未采集该区域数据。

4 试验结论

本次试验主要通过对真空助力器、制动主缸、摩擦片等零部件进行优化前后的同一辆样车进行对比验证,针对全制动过程进行踏板感客观数据采集及数据分析,以验证优化方案是否能够解决“刹车偏软”及“制动信心不足”等问题,根据试验数据得出以下结论:

(1)通过线性建压法踏板感试验结果(表3)可知:在全制动范围内,踏板力及踏板行程均有明显的优化效果。同时,制动初段空行程、制动末段的踏板力优化效果更为突出,达到了本次优化方案的目的:对“初段空行程长”“末段制动力大,信心不足”问题有所改善。

(2)通过模拟用户实际驾驶习惯而开展的固定踏板开度式踏板感试验测试结果(表5及图4)可知:

在包含轻度、中度、重度制动的全范围内,在输入相同踏板开度的条件下,车辆输出减速度都有不同程度的提升,对提升驾驶员制动信心有一定作用。同时,观察快踩、轻踩、慢踩三种工况的试验结果,发现减速度与踩踏板快慢并无对应关系;同时试验人员也通过这种固定开度式测试方法,也更为直接地反映出主观评价感觉。

(3)将试验结果代入到行业标准中进行验证可发现(表6),优化后的指标虽有明显提升,但仍存在满载0.3对应的踏板行程、满载0.6对应的踏板行程不满足指标限值要求。

表6 踏板感试验结果校核

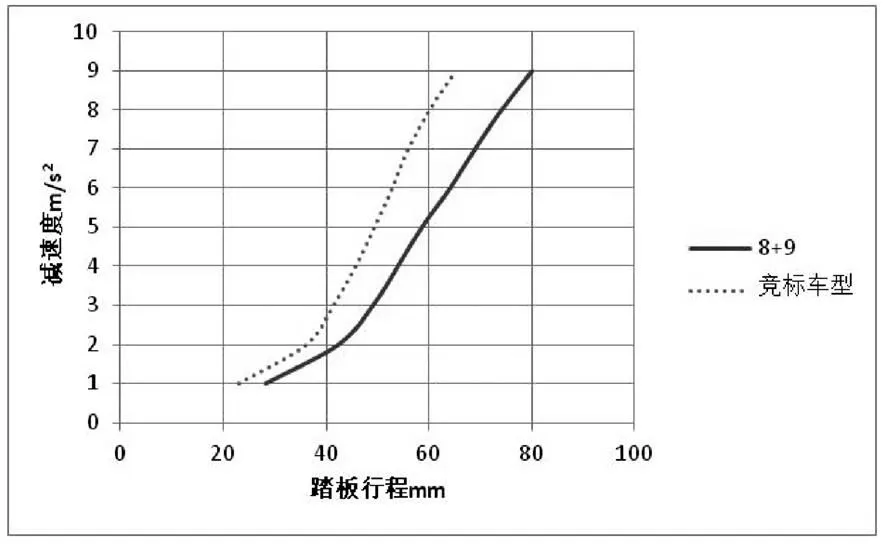

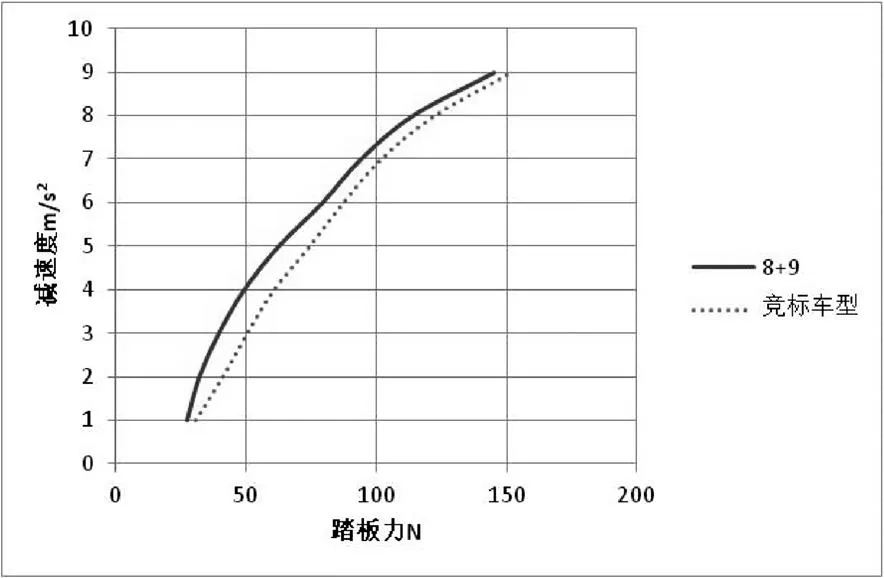

评价指标 初期踏板力/N满载0.3g踏板力/N满载0.6g踏板力/N 行业标准≤25≤50≤100 试验结果8+92139.679.2 7+82966.8126.9 优化率28%41%38% 评价指标 满载0.3g踏板行程/mm满载0.6g踏板行程/mm满载0.6g液压/MPa 行业标准≤38≤53≤6.0 试验结果8+949.164.05.2 7+868.786.96.3 优化率29%26%17%

(4)通过试验人员主观评价的结果,并结合以上客观测试数据,总结出8+9状态样车的总行程在优化后虽然有变短趋势,达到112 mm,但仍比业内大多数竞品车型制动踏板总行程要长。此处引入某竞标车型的客观数据作对比,该车型制动踏板总行程为92 mm,基本属于大多数竞标车型的水准。通过图5、图6的对比结果可发现:即使优化方案使得8+9状态样车在输出相同减速度时,有了更小的踏板力及踏板行程,但与竞标车型相比,却呈现出了“行程依然长、力道过于轻”的制动踏板感。

图5 踏板行程-减速度关系曲线

图6 踏板力-减速度关系曲线

这种“行程长、力道轻”的踏板感,给驾驶员带来的感觉就是制动感不突兀,线性感较强,踩起来很柔和、舒服,但是对于一部分开惯了德系车的驾驶员,这种没有“撞墙感”,反应慢,行程长,甚至制动初段踩很深才能带来制动感的匹配方式,给用户的感觉就是信心不足。

从驾驶员角度出发,试验人员认为这种偏“绵软”的踏板感觉,依然不能满足部分用户对制动系统性能的感受,因此后期还需进行进一步优化以改善“绵软无力”感觉的趋势。

[1] 张静涛.乘用车制动踏板感觉主观评价及其应用[J].时代汽车,2017(12):10-11.

[2] 方泳龙.汽车制动理论与设计[M].北京:国防工业出版社,2005.

[3] 童成前,郑素云,王华拓.汽车制动系统踏板感优化分析[J].北京汽车,2018(06):1-4.

Performance Improvement and Test Verification of Brake Pedal Feel for a Certain Vehicle Type

WANG Fei, WANG Baoguo

( BAIC Group Off-road Vehicle Co., Ltd., Beijing 101300 )

In this paper, the improvement of the feeling of the brake pedal is described from the objective evaluation angle, aiming at the lack of brake confidence of a certain vehicle model, after checking the objective data of brake pedal and the industry standard, it is found that the indexes of brake pedal sensibility are generally poor. By analyzing the changes of the structure and parameters of the vacuum booster and the brake master cylinder, a comparison verification scheme is made to verify the feasibility of the optimization scheme of the brake system.

Brake pedal feeling; Comparative test; Vacuum booster; Brake main cylinder

A

1671-7988(2022)01-123-04

U463.5

A

1671-7988(2022)01-123-04

CLC NO.: U463.5

王飞(1987—),男,试验工程师,高级工程师,就职于北京汽车集团越野车有限公司,研究方向:整车制动性能试验、法规验证、踏板感客观试验及主观评价、真空性能、ABS/ESP匹配标定等。

10.16638/j.cnki.1671-7988.2022.001.028