基于单轮对试验台的高速制动防滑试验研究

陈 波,常崇义,周 军,许丰磊

(1.中国铁道科学研究院集团有限公司 铁道科学技术研究发展中心,北京 100081;2.高速铁路系统试验国家工程实验室 高速轮轨关系试验室,北京 100081;3.北京纵横机电科技有限公司,北京 100094;4.中车青岛四方车辆研究所有限公司,山东 青岛 266031)

随着列车运行速度的不断提高,轮轨黏着系数减小,尤其在轨面湿滑状态下极低的轮轨黏着系数使得列车制动时很容易出现轮对滑行。轮对滑行直接导致制动距离延长,严重时还会擦伤车轮踏面,进而降低车辆运行品质,甚至危及行车安全。为了尽可能减少轮对滑行,列车上装设了制动防滑器,在防滑的同时充分利用轮轨黏着以减小制动距离。

对于制动防滑器及防滑策略的研究,主要有数值仿真和现场实车试验2 种方式。罗仁采用比例控制器作为制动防滑器,用数值仿真研究准高速列车制动过程的防滑控制[1];左建勇基于DSHplus 软件建立气路仿真模型与防滑控制策略仿真模型,用于防滑单元的集成设计与参数优化[2];马天和提出基于黏着力观测器的新型防滑控制方法,通过不同黏着工况的仿真对设计的防滑控制器进行验证[3];英国的Alturbeh 基于MATLAB/Simulink 软件开发低黏着制动动态优化仿真工具,对列车制动系统进行预测和优化[4]。由于轮轨黏着特性的复杂性和轮轨表面状态、接触面介质分布的不确定性,通过仿真无法准确计算制动过程中的轮轨黏着力,在此基础上计算的轮对转速、制动距离等其他参数也都存在可靠性问题。评估防滑控制效果最直接有效的手段,是装车后在线路上进行实车试验。标准UIC 541-05—2005《Brakes-Specifications for the Construction of Various Brake Parts-Wheel Slide Protection Device (WSP)》[5],BS EN 15595—2018 《Railway Applications-Braking-Wheel Slide Protection》[6]以及TB/T 3009—2019《机车车辆制动系统用防滑装置》[7]都对制动防滑器的线路试验方法和评定标准制定了具体要求。韦皓、康雄等基于动车组现场试验进行制动防滑性能试验研究[8−9]。但现场实车试验难以精确控制轮轨黏着条件,对于超低黏着、大滑移率等制动工况,现场实车试验还存在擦伤车轮的风险。为此,对制动防滑器参数优化、新型制动防滑器研制以及现场难以开展的试验,均可以采用半实物仿真代替,标准UIC 541-05—2005 和BS EN 15595—2018 对仿真台架试验均做了详细的规定。研究人员据此搭建了诸多硬件在环(HIL)仿真平台,如:意大利的Pugi 建立了包括制动防滑器的MI-6 试验台、用于铁路安全子系统研究[10],韩国的Kim Ho-Yeon 建立了基于数字空间(dSPACE)系统的制动防滑器仿真平台[11],曹宏发利用ES1000实时仿真系统建立了防滑仿真试验台[12]。轮轨黏着系数是影响轮对滑行的核心参数,半实物仿真中该参数通常依据同等工况下现场实车试验采集的数据进行人为设定,这无法准确反映列车制动过程中动态变化的轮轨黏着情况。

除数值仿真、半实物仿真和现场实车试验之外,试验台试验为制动防滑研究提供了另一种可行的手段。日本的Yamazaki 和Nakazawa 分别利用卧式单轮试验台开展了制动黏着和新型制动防滑器性能试验[13−14],所用试验台依靠与轨道轮同轴布置的1 组飞轮模拟车辆的运动惯量,但难以根据车辆的不同轴重对运动惯量自由调节。

本文基于高速轮轨关系试验台进行高速制动防滑试验,采用电惯量模拟的方式,解决制动试验过程中车辆运动惯量模拟时无法自由调节的问题,并利用试验台开展轨面干燥条件下的制动试验和湿轨制动防滑试验。

1 试验设备

1.1 高速轮轨关系试验台

高速轮轨关系试验台为单轮对试验台,其主要结构包括轨道轮系统、试验轮对系统、液压激振系统、测量和数据采集系统和控制系统。轨道轮系统主要包括轨道轮及其驱动变速箱和驱动电机,轨道轮的圆周速度即代表车辆运行速度,试验台最高试验速度可达500 km·h−1。试验轮对系统主要包括试验轮对、适配器和导向框,试验轮对采用带有一系悬挂系统的实车轮对,与适配器装配成一体,并通过螺栓连接安装在导向框上。液压激振系统主要包括垂向、横向、纵向作动器和高压油供应单元,可根据试验要求通过导向框向试验轮对施加相应的载荷。试验台结构如图1所示。

图1 试验台结构示意图

利用高速轮轨关系试验台进行制动防滑试验,可以模拟轮轨运行的实际接触状态。轮(试验轮对)和轨(轨道轮)均为实物;轴重通过液压作动器加载实现,车辆运行时的动态激振也可通过液压作动器加载实现;轮轨廓形和表面状态可参照现场实际情况设定;水、防冻液等介质的喷洒时间、喷洒量可通过试验台控制系统精准控制。这既保证了试验条件接近于现场真实条件,又便于根据不同的工况灵活、稳定地控制试验条件。

1.2 制动气路设备

制动气路设备主要包括截断塞门1、截断塞门2、比例阀、防滑阀、制动缸、总风缸、制动储风缸和压力传感器。试验气路的通路为:压缩空气管路→总风缸→制动储风缸→比例阀→防滑阀→制动缸。试验过程中,比例阀按照试验台控制系统的固定指令动作,防滑阀则按照制动防滑器控制单元根据轮对滑行状态的控制指令作出相应的动作。

1.3 试验台与制动防滑器之间信号和指令的传递

制动防滑器的滑行检测参数包括速度差、减速度、滑移率和减速度微分,通过车辆运行速度和轮对速度计算。通过制动防滑器很难直接获得车辆运行速度,通常依据4 根车轴的速度计算出参考速度代替车辆运行速度,硬件在环仿真试验中通过专门的模块实时计算参考速度。试验台通过轨道轮运动惯量模拟车辆轴重的运动惯量,以轨道轮转速模拟制动过程中车辆的制动速度,因此可以将轨道轮转速接入防滑控制系统作为参考速度。

制动气路设备连接示意图如图2所示。

图2 制动气路设备连接示意图

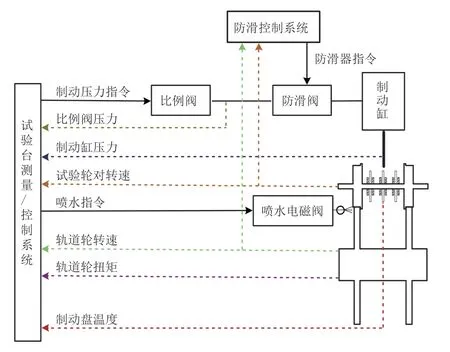

制动防滑器接入试验台制动气路后,一方面可从试验台获取轨道轮角速度和试验轮对角速度,另一方面根据自身策略判断后并发出防滑动作指令,对制动缸压力实时控制。与此同时,试验台根据制动力的变化实时调整轨道轮电机扭矩,以控制制动减速度。制动防滑试验测量控制系统结构如图3所示。

图3 制动防滑试验测量控制系统结构

2 基于高速轮轨关系试验台的制动防滑试验

2.1 车辆运行速度的控制

单轮对试验台以轨道轮圆周速度模拟车辆运行速度,且可通过光电编码器实时测量。试验台常规试验中,轨道轮的速度和加/减速度目标值均为恒定值,控制逻辑简单;制动试验中,制动力实时变化,轨道轮不能按恒定的减速度运行,而是根据制动力和车辆轴重产生的运动惯量确定轨道轮的减速度。

传统的制动台架试验系统采用飞轮的机械惯量模拟车辆的运动惯量,占用设备空间,惯量调整困难,自动化程度低。针对这些问题,提出通过电惯量模拟车辆运动惯量的设计思想。试验轮对制动时,轨道轮的电惯量必须与模拟的车辆轴重产生的运动惯量相当,轨道轮驱动电机控制系统依据模拟的车辆运动惯量,实时计算需要的电机扭矩,控制轨道轮制动停车。电惯量模拟的原理是根据模拟制动过程和实际制动过程中轮对所受制动力相等情况下,实时求解模拟电惯量,进而计算轨道轮驱动电机所需的输出扭矩。

实际制动过程和模拟制动过程中轮对的受力情况如图4所示。为便于与单轮对试验台模拟制动过程的受力情况进行对比,实际制动过程仅标示出车辆有1 根车轴时的受力情况。图中:v为车辆运行速度;a为车辆减速度;m为车辆轴重;ωW为轮对角速度;FB为制动力;J为模拟惯量;rR为轨道轮半径;ωR为轨道轮角速度;αR为轨道轮角减速度;TM为轨道轮驱动电机输出扭矩;TL为传动损失的扭矩。

图4 制动过程中轮对实际和模拟受力情况

试验台要模拟实际制动过程,在相同的制动力FB作用下,图4(b)中模拟制动过程轨道轮的圆周速度和减速度必须与图4(a)中实际制动过程车辆的运行速度和减速度相等,有

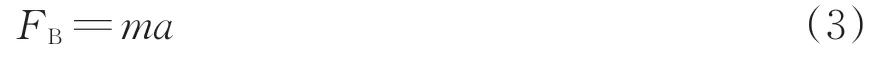

根据图4(a)中实际制动过程车辆的受力和运动情况可得

根据图4(b)中模拟制动过程轨道轮的受力和运动情况可得

其中,

TI=JαR

TB=FBrR

式中:TI为基于模拟的惯量产生的力矩;TB为制动力产生的力矩。

式(4)中,TM通过传感器的测量直接获得;TL通过在轨道轮非制动、无加减速时标定得到,即TB=0且TI=0时TL=TM。

因轨道轮角速度ωR可直接通过光电编码器测量,则轨道轮角减速度可按下式计算得到。

式中:ΔωR为轨道轮角速度的增量;Δt为时间的增量。

将式(3)、式(5)代入式(4),可得

从式(6)可以看出,模拟惯量J可以通过车辆轴重的实际值、轨道轮角速度和轨道轮所受力矩的测量值计算得到。

模拟惯量确定后,由式(4)可计算出当前时刻的制动力为

再由式(4)计算得到下一时间步所需扭矩TM,轨道轮驱动电机控制系统按照该扭矩控制轨道轮减速。到下一时间步,控制系统又根据实时测量数据调整电机扭矩,如此往复直至制动结束。

与传统的机械惯量模拟相比,电惯量模拟不占用设备空间,惯量调整由试验台控制系统集成控制,调整便捷高效,自动化程度较高。高速轮轨关系试验台电惯量连续可调,车辆轴重模拟范围为3~50 t。

2.2 试验流程

1)试验前的准备

(1)检查轨道轮和车轮的表面粗糙度,若不满足试验条件要求,通过打磨调节。

(2)将制动气路设备接入高速轮轨关系试验台,将轨道轮转速信号接入防滑控制系统。

举两个例子:第一个,外部存储器扩展这部分内容,随着工业水平的提升,单片机内部集成的存储器容量越来越大,很多内置的存储器基本能满足要求,很少需要外扩,扩展没必要,对学生学习其他内容也没帮助。第二个,51单片机有40个引脚,I/O口也多,没有必要了解I/O内部的机构,只需要了解每个I/O口的功能即可。

(3)给制动气路充气,充气完毕后关闭截断塞门2。

2)试验过程基本步骤

(1)通过液压激振系统给试验轮对施加载荷。

(2)轨道轮驱动电机以恒扭矩控制模式牵引试验轮对至制动初速度,然后将驱动电机切换至电惯量模拟控制模式。

(3)对于湿轨工况,控制系统发出喷水指令,向轮轨接触区域持续喷水或防冻液。

(4)等待3~5 s,以便轮轨接触区域的水膜稳定,试验轮对运行平稳。控制系统发出制动压力指令,试验轮对、轨道轮随即制动减速。

(5)制动停车后,控制系统发出停止喷水或其他介质的指令和停止制动的指令,释放制动缸压力,试验结束。

3)试验数据处理

速度差Δv为

式中:vR为轨道轮圆周速度;vW为试验轮对圆周速度。

滑移率ε为

制动率ϑ为

式中:g为重力加速度。

制动距离s为

式中:t0为制动起始时间;t1为制动结束时间。

平均减速度am为

式中:v0为制动初速度;t为制动时间。

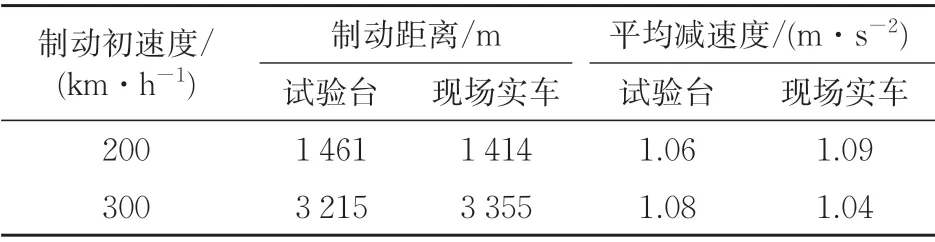

2.3 试验验证

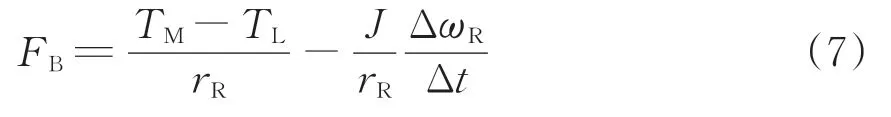

进行轨面干燥条件下的纯空气紧急制动试验,比较目标减速度与实际减速度验证提出的车辆运行速度控制逻辑是否正确,通过与现场实车试验的制动距离和平均减速度对比检验试验结果的可靠性。试验条件为:试验台轨道轮表面粗糙度为0.2~0.3 μm,轮对表面粗糙度为0.4~0.6 μm,与现场条件相当[15];试验轮对施加垂向恒定载荷16 t;总供气压力为900 kPa,纯空气紧急制动时制动缸施加的空气压力为360 kPa;制动初速度分别为200和300 km·h−1。

轨面干燥条件下制动试验中轨道轮减速度如图5所示。图中:目标减速度由制动力除以车辆轴重得到,实际减速度由轨道轮圆周速度进行差分得到。从图5可以看出,在不同制动初速度下,二者吻合得相当好,表明前述车辆运行速度的控制逻辑正确,通过电惯量模拟车辆轴重能够控制轨道轮按预期的目标减速度运行。

图5 轨面干燥条件下制动试验的轨道轮减速度

参照标准BS EN 15595—2018的要求,与现场实车试验对比,仿真台架试验制动距离的相对误差须在5%以内才认为试验结果可靠。将试验台的试验结果与相同工况的现场实车试验结果[9]做了比较,结果见表1。从表1可以看出:200和300 km·h−1初速度制动工况下,试验台与现场实车试验的制动距离相对误差分别为3%和4%,均在标准要求的5%以内,且平均减速度相对误差分别为3%和4%;这表明试验结果可靠,可以利用高速轮轨关系试验台开展湿轨条件下的制动防滑试验。

表1 试验台与现场实车的轨面干燥条件下制动试验对比

3 试验结果

进行喷水和喷防冻液2 种工况条件下的纯空气紧急制动防滑试验,采用某动车组制动防滑器进行防滑控制。喷水工况试验过程中向轮轨接触界面喷水,喷洒量为200 mL·min−1;喷防冻液工况试验过程中向轮轨接触界面喷体积分数为50%的FD-2防冻液,喷洒量为200 mL·min−1。轮轨表面粗糙度、试验轮对垂向载荷、制动空气压力和制动初速度等条件与轨面干燥条件下的纯空气紧急制动试验相同。

3.1 喷水条件下

喷水条件下的纯空气紧急制动防滑试验结果如图6所示。从图6可以看出:制动开始后,由于轮轨黏着力不足试验轮对的速度快速下降产生滑行,当试验轮对与轨道轮的速度差或滑移率达到某一定值时,防滑控制系统发出指令控制防滑阀排风,之后随着黏着条件逐渐恢复,再控制防滑阀重新充风;其后又经历数次排风充风,直到恢复正常制动力水平,速度差恢复为0。

从图6还可以看出:滑行初始阶段轮轨黏着力稳定后,200 和300 km·h−1工况的制动率分别约为0.07 和0.03。根据文献[15]的试验结果,速度200 和300 km·h−1附近的轮轨黏着系数分别约为0.07 和0.05。200 km·h−1工况的制动率与该速度的轮轨黏着系数相当,这表明轮轨黏着得到了充分利用。300 km·h−1工况的制动率低于该速度的轮轨黏着系数,这表明轮轨黏着没有得到充分利用,不利于缩短制动距离。

图6 喷水条件下纯空气紧急制动防滑试验时程曲线

试验中,200 和300 km·h−1工况下制动距离分别增加到1 824和3 940 m,均小于轨面干燥条件下制动工况的1.25 倍,平均减速度分别下降至0.85 和0.88 m·s−2;300 km·h−1工况在速度200 km·h−1以上时出现了速度差超过30 km·h−1的滑行情况,最大速度差为45 km·h−1,速度差超40 km·h−1时的滑行时间小于5 s;满足标准TB/T 3009—2019 规定的机车车辆制动系统用防滑装置对制动距离和滑行时间的要求。

3.2 喷防冻液条件下

喷防冻液条件下的纯空气紧急制动防滑试验结果如图7所示。从图7可以看出:制动开始后,由于轮轨黏着力不足试验轮对产生滑行;在防滑控制系统作用下,逐渐恢复正常制动力水平,速度差恢复为0。

从图7还可以看出:滑行初始阶段轮轨黏着力稳定后,200 和300 km·h−1工况的制动率分别约为0.03 和0.07,随后很快提高到0.10~0.12,除200 km·h−1工况的初始阶段,整个制动过程的制动率基本都高于喷水条件。这表明喷防冻液比喷水条件下的轮轨黏着利用更充分。

图7 喷防冻液条件下纯空气紧急制动防滑试验时程曲线

试验中,200 和300 km·h−1工况的制动距离分别为1 549和3 492 m,均小于轨面干燥条件下制动工况的1.25 倍,平均减速度分别下降至1.00 和0.99 m·s−2;没有出现速度差超过30 km·h−1的滑行情况;满足标准TB/T 3009—2019 规定的机车车辆制动系统用防滑装置对制动距离和滑行时间的要求。

4 结 论

(1)采用电惯量模拟的方式,实现制动条件下试验台轨道轮的运动惯量与实车试验车辆轴重的运动惯量一致,通过控制轨道轮的圆周速度,使试验台试验车速与实车试验车速保持一致,并进行干燥条件下的纯空气紧急制动试验结果对试验方法可靠性进行验证,结果表明实际减速度与目标减速度基本吻合,试验台试验的制动距离较实车试验的相对误差满足标准要求,试验方法可靠。

(2)喷水条件下,制动初速度为200 km·h−1时初始滑行阶段的制动率更高,而喷防冻液条件下,制动初速度为300 km·h−1时初始滑行阶段的制动率更高。

(3)喷防冻液条件下的轮轨黏着利用比喷水条件下更充分,制动率更高,制动距离更短。

(4)通过调整防滑控制系统参数合理控制轮对滑行时的滑移率,使制动率与黏着系数水平相当,有助于缩短制动距离。