高速铁路桥梁大直径管桩关键技术应用

韩广峰 (国家铁路局工程质量监督中心,北京 100860)

1 引言

随着桥梁建设的发展和技术的进步,桥梁建造正朝着设计标准化、生产工厂化、施工装配化和机械化、管理信息化的方向发展,桥梁设计的各种新理念和桥梁施工的各种新方法都在不断地被尝试。桥梁预应力混凝土管桩工艺作为绿色环保建设的代表工法,不仅可以促进传统产业的转型升级,还能降低劳动成本、节约建筑材料、降低能耗、减少扬尘,是符合节能环保的产业政策的先进技术,得到了世界各国建设领域的广泛认可,有望成为今后桥梁重要施工方法之一。

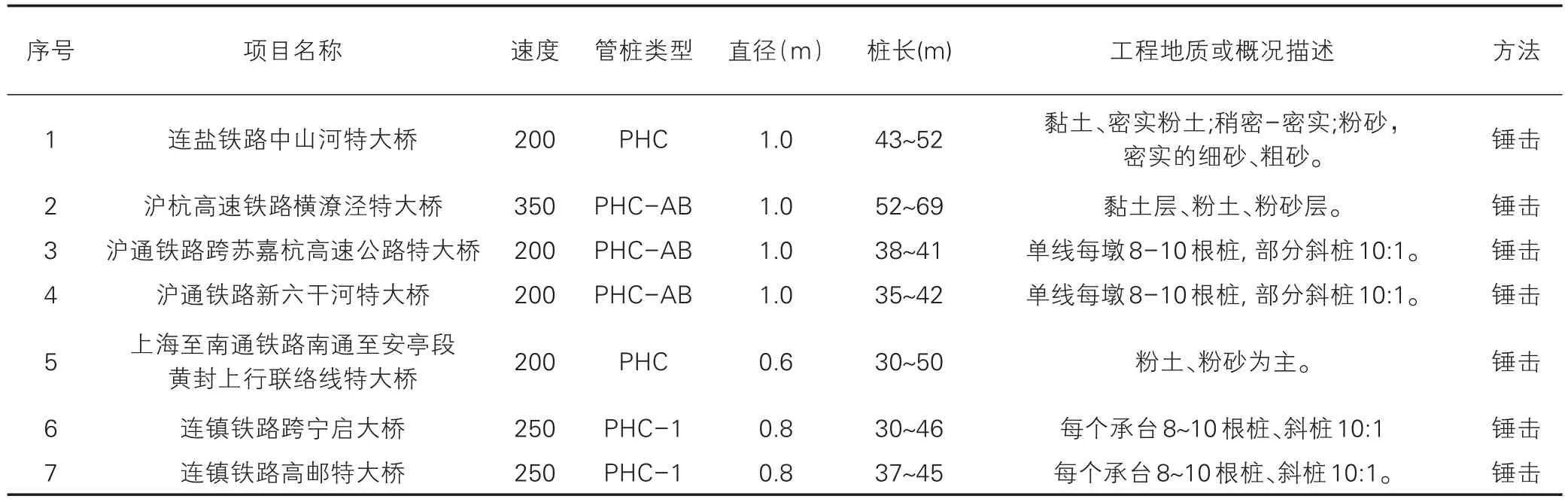

PHC预应力管桩一般只应用于路基及房建工程,桩径基本都比较小(一般直径在0.4~0.6m),对于大直径PHC桩来讲,具有强度高、质量可靠、用材节省、绿色环保、承载力高等特点,在港口码头建设行业应用相对较多,但是在铁路建设领域的应用极少,尤其是大直径PHC管桩(直径1m)在350km/h高速铁路桥梁桩基础中的应用,在国内外更是极其少见。自1998年新长铁路开始,PHC管桩陆续应用于秦沈铁路,宁西铁路、赣龙铁路、宁启铁路、沪杭高铁、沪通铁路和连镇铁路等。当前预应力管桩在铁路路基处理上也有应用,如京沪高速铁路宿州站,温福铁路、宣杭铁路软土路基加固等,见表1。

预制管桩在铁路工程应用统计 表1

从铁路应用情况可以得出:管桩在桥梁上的应用在长三角、珠三角地区较多,应用的地层包含了黏土、粉土、中密中砂以及粗砾;桥梁管桩采用锤击施工方法较多。由于高速铁路桥梁所采用的常规钻孔灌注桩基础施工工序复杂、成本高、工期长、环境污染大一直都是影响高速铁路施工重要环节。因此,对于深入开展大直径PHC管桩在高速铁路桥梁中的应用技术研究意义尤为重大。

近年来,国内外学者对这一施工技术展开了研究,并取得了一定成果。阮白一[1]针对PHC管桩提出了一种新型的施工方法—跟钻法,研究了其在铁路桥梁基础应用中的经济性及适应性;徐惠纯[2]对管桩基础设计方法进行了论述;杨少宏[3]结合工程实例,对在软土地区的PHC管桩、钢管桩和钻孔灌注桩方案进行了比选;蔡华炳等[4]对不同桩径进行了单桩竖向动静载实验,结果表明,在桩端持力层较好的情况下,软土地基桥梁桩基础设计时可以忽略由于高速列车运营的反复荷载作用对桩基工后沉降和竖向承载力的影响;李青和[5]介绍了铁路桥梁在动荷载作用下的桩基托换施工方法、顶升转换工艺及桥梁结构的位移监控;Sonal Singh等[6]研究了钢管桩在不同性质的土层中的动力响应;Wang Yonghong等[7]用硅压阻传感器对PHC管桩贯入引起桩土界面超孔隙水压力进行了现场实验。但以上研究较少涉及350km/h高速铁路桥梁桩基础。

本文以新建京雄城际铁路固霸特大桥为工程依托,从沉桩过程分析模型及沉桩设备施工原理、具体施工步骤和成桩检测三个方面论述在特殊地质条件下高速铁路桥梁大直径PHC管桩沉桩施工技术,为该类结构的拓展应用提供参考。

2 工程概况

2.1 设计情况

新建京雄城际铁路固霸特大桥位于河北省霸州市与固安县境内,设计为双线高速铁路,时速350km/h。本桥在DK72+580.45~DK73+578.47(349#~380#墩)段桩基设计为预应力管桩基础,管桩单根桩长34~42m。预应力混凝土管桩外径1.0m,内径0.74m,壁厚0.13m,混凝土强度等级为C80。采用柴油锤或液压锤锤击法沉桩,桩身分段长度控制在16m以内,桩身节段间采用焊接,焊接接头端板接头采用环氧树脂漆进行防腐处理;桩尖根据地质条件和设计要求采用开口型钢桩尖。管桩顶以下6m范围浇筑填芯混凝土,形成实体段并配置构造钢筋笼与承台连接。

2.2 地质情况

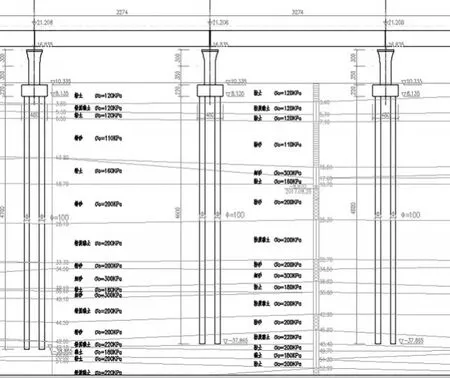

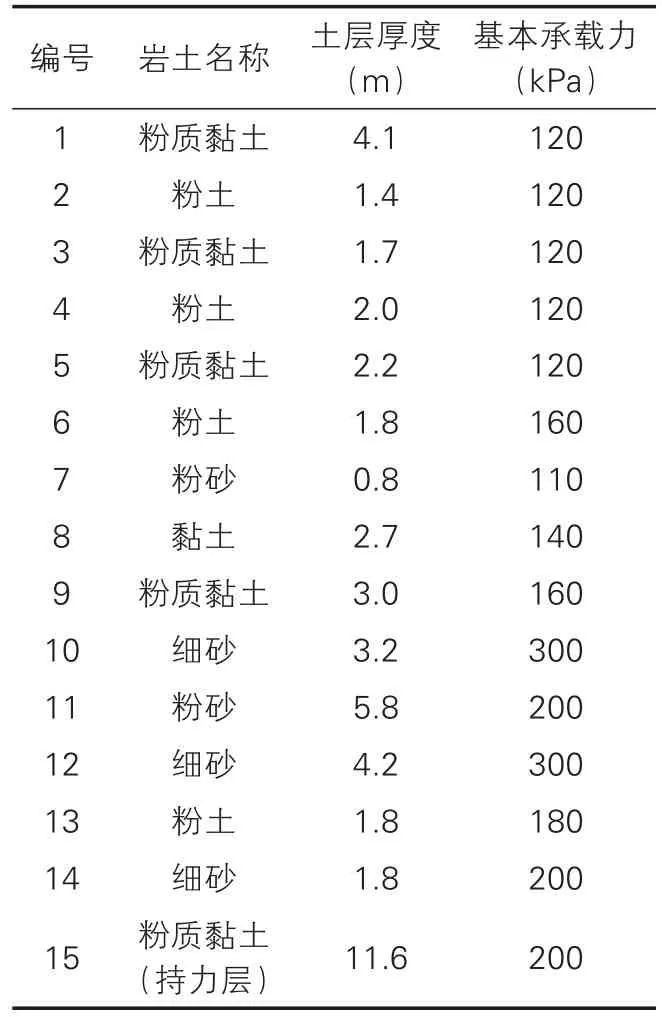

桥梁施工范围内地貌为冲积平原,地形平坦开阔,路有起伏。固霸特大桥典型土层为黏土、粉质黏土、粉土、粉砂、细砂,典型土层分布图如图1所示。

图1 地质情况图

本工程管桩应用范围内固霸特大桥管桩桩底标高位于粉质黏土层(200kPa)或细砂层(300kPa),其地质条件如表2。

管桩工程桩位置地质情况分布 表2

2.3 工程特点及重难点分析

通过现场调查资料,结合已有管桩施工经验,对本工程特点及施工重难点进行了分析,制定了解决方案,如表3所述。

工程特点及重难点分析表 表3

3 大直径管桩施工关键技术

3.1 沉桩过程分析模型及沉桩设备施工原理

打桩过程可以分为两个阶段:第一个阶段为桩锤对桩的冲击过程;第二个阶段为桩获得冲击能量在土中的贯入过程。

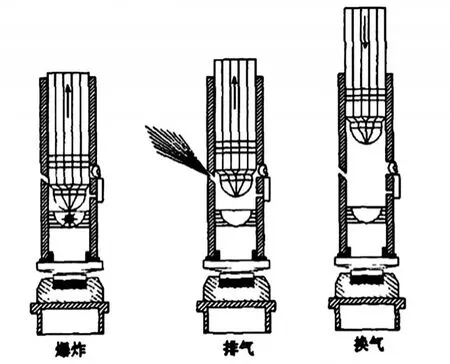

柴油锤工作过程如图2所示,其工作实质是2次冲击,它是利用锤芯冲击部分自由下落的冲击能和柴油燃烧爆炸的能量使桩下沉,这个过程用简单三角冲击荷载来模拟是不符合实际的。柴油锤的一个特点是:地层愈硬,桩锤跳得愈高,这样就自动调节了冲击力。

图2 喷液式柴油锤工作过程图解

柴油锤多采用喷油设计,其压力随时间的变化规律如图3所示,可将其工作过程及特点简化为以下8个步骤:

图3 压力-时间关系图

①锤芯下降并关闭排气孔;

②封闭在汽缸内在锤芯和PHC管桩之间的气体的压强和温度增加;

③在排气孔关闭之后不久,油在低压下被喷入燃烧室,即为液体的形态,液体的油料聚集在PHC管桩之上;

④锤芯撞击PHC管桩,这样使油汽化,在燃烧之前,在锤芯撞击PHC管桩的过程中压力保持不变;

⑤在撞击后的几毫秒内,汽化的燃料开始爆炸,撞击和燃烧之间的时间延迟表示为燃烧延迟td;

⑥燃烧过程在持续时间tcd内结束,即在燃烧开始的几毫秒内结束,并且汽缸内的气压达到最大之后结束;

⑦在燃烧时,锤芯通常开始离开PHC管桩,汽缸体积的增加,导致汽缸气压的减少;

⑧锤芯到达排气孔,汽缸内的气压回到环境气压。

3.2 特殊地质条件下大直径PHC管桩沉桩施工技术

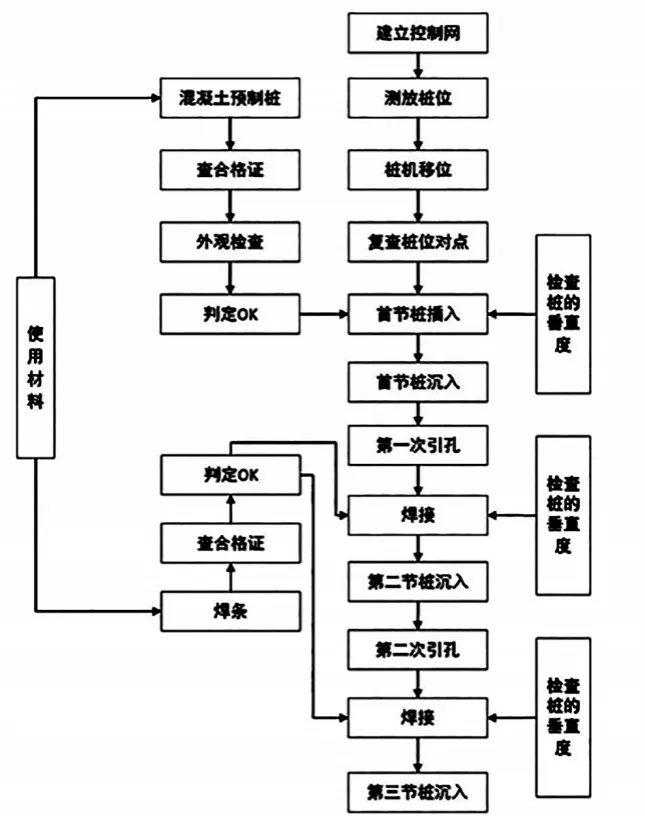

桥梁管桩试桩施工工艺流程图见图4。

图4 桥梁管桩施工工艺流程图

3.2.1 施工准备

根据施工方案,针对管桩的施工要求,在开展施工前需要做好以下施工准备工作:

①施工场地应平整,有一定的承载能力和运载能力,能满足打桩机行走要求;

②调查施工场地内的地下和地上管线无地下和地上管线影响;

③收集进场机械设备及人员持证情况及管桩产品说明书、质量保证资料等;

④管桩进场验收。

3.2.2 取桩

管桩堆放时叠放均不能超过2层,可采用打桩机自行拖桩取桩或使用50t吊车取桩。取桩时用铁钩钩住管桩的后端,并把钢丝绳捆绑在管桩的前端距桩顶约2m处,拖拉取桩时,注意保持打桩机的稳定。同时要注意保护下节管桩露出地面部分的桩头,避免上节管桩吊起摆直时端头激烈碰撞造成桩身破裂。管桩吊起后,缓缓地将一端送入桩帽中。现场实际操作过程中如图5和图6所示。

图5 16t导杆式振动锤

图6 20t液压式振动锤

3.2.3 垂直度控制

按规范要求底桩起吊就位插入地面时桩身的垂直度第一节偏差不大于0.3%,第二、三节偏差不大于0.5%。测量管桩桩身包括打桩架导杆的垂直度,采用两台全站仪在离打桩机10m以外成90°角方向进行观察(见图7),并每2m测量一次,当桩身打入4m后再不进行调直,防止打桩中不均匀受力。

图7 全站仪进行垂直度控制

3.2.4 打桩

打桩前技术人员先在桩侧上划出以米为单位的长度标记(见图8),以便在打桩时观测每米的锤击数。开始打桩时,先用重锤以自由落体的形式进行打桩,落距控制在小于2.8m。打桩过程中随时用全站仪检查桩的垂直度。

图8 沉桩时桩身画线标记

3.2.5 引孔

装配式桥梁段位置砂层距原地面深度为26.5~29.3m,由于管桩施工范围存在砂层地层,管桩进入砂层后沉桩贯入度急剧减小,继续沉桩极易对管桩桩头造成损坏,经试验,采用长螺旋钻机引孔可有效解决管桩进入砂层后贯入度急剧减小的问题,管桩施工时在第一节和第二节管桩打入完成后采用螺旋钻机分别进行2次引孔施工。引孔过程中引孔直径不宜超过桩直径的2/3,引孔深度根据地质情况确定,宜穿透砂层但不宜超过设计孔深,引孔宜采用长螺旋钻机引孔,垂直度偏差不宜大于0.5%。引孔施工见图9。

图9 锤击法(引孔)施工

3.2.6 接桩

①当下节管桩打入土层后应留0.5m~1m的桩头在地面以上,便于焊接时操作方便。

②根据当前控制措施所控制的第一节管桩垂直度均小于0.3%,且第二节垂直度均不大于0.5%,所以下节管桩应与上节管桩桩身顺直,两端面紧密贴合,且贴合前应将上下端面的泥土等杂物清除干净。在焊接前,技术员需检查贴合情况,不得在接头处出现间隙,管节间错位偏差不应大于2mm。

③焊接时保证一次性焊接成型,焊缝饱满,焊接部分没有咬边、焊瘤、夹渣、气孔、裂缝、漏焊等外观缺陷。

④管桩采用二氧化碳气体保护焊,两个焊工对称焊接。在焊接前检查焊接设备参数及保护气体压力,以免造成焊缝不饱满、平顺;根据规定自然冷却时间不应小于8min,并进行焊缝无损检测。

⑤焊接时间大约在30-45分钟之间。

焊接过程见图10。

图10 焊接及焊缝检测情况

3.2.7 送桩

当上节桩沉至离地面0.5~1.0m时停锤,注意桩垫的完整性,必要时应换上新的桩垫。套上送桩杆,调节桩架,使送桩杆帽与桩顶接触平实,送桩杆与桩轴线成一条直线后开锤送桩,直至达到桩顶设计标高。

施工前在送桩杆上刻长度标志,便于桩顶标高控制。沉桩及送桩过程中,通过观测桩的入土情况,并记录锤击数,计算贯入度。桩顶标高由水准仪测量控制,保证桩长满足设计要求。

3.2.8 终锤成桩

当桩端位于一般土层时,成桩要求为标高为主,贯入度为辅。当桩端达到持力土层时,进入持力层不小于1.5m,以贯入度控制为主,标高为辅。贯入度达到设计要求而桩端标高未达到设计标高时,应连续锤击3阵,并按每阵10击的贯入度不大于25~90mm为准。在确认桩端进入设计持力层后,连续三振均达不到设计指标,应采取送桩、接桩、变更桩长等措施。根据设计文件要求和现场实际,桥梁预制桩采用锤击法施工,任意单桩的总锤击数不超过2500击,最后1m锤击数不超过300击。

3.3 成桩检测

成桩质量的检测内容应包括截桩后的桩顶标高检测、桩顶平面位置检测、桩长及桩身的完整性检测、单桩承载力检测等,检测结果见表4和表5。

桩身完整性检测结果汇总表 表4

单桩竖向抗压静载试验结果表 表5

4 总结

通过对大直径PHC管桩在高速铁路桥梁中的工程应用,发现其工艺及应用效果具有如下特点。

①施工速度快,生产效率高

桥梁桩基础采用预应力混凝土管桩,每台打桩机日均可施工完成三根,较原每台钻机日均施工完成两根钻孔桩,速度提高了50%。

②工程质量优异

由于传统建筑施工的特殊性,作业人员流动性大,施工技术水平差异性较高,作业现场分散,供料原材质量不能有效控制,导致建筑存在施工质量通病,而工厂预制管桩从原材料质量控制、作业人员稳定性、作业人员培训考核方面有效避免了传统建筑施工质量问题。

③施工成本降低

采取标准化的流程提高成品合格率,利用先进技术手段减少物料消耗来降低原料成本,以达到在最短的施工周期内建成低成本、高质量的精品工程。

④节能环保成效突出

预制管桩施工较传统钻孔桩施工避免了大量泥浆排放对环境的污染,大大减少了施工现场的现浇混凝土作业量,减少了扬尘、泥浆、建筑垃圾等废弃物的产生,节能环保成效突出。