环境友好的含锰三元体系对聚丙烯塑料表面微蚀研究

刘利利, 陈怀军, 赵文霞, 张彩芳, 程 熠, 宋 晅, 朱 皓, 回凯宏, 刘 欣, 李鑫巍, 赵 伟

(宁夏师范学院化学化工学院, 宁夏 固原 756000)

0 前 言

近年来,聚合物塑料被广泛用作生物材料,其中聚丙烯塑料(PP)备受关注[1]。 聚丙烯塑料具有优良的耐热性、抗环境应力开裂、无毒等优点,被广泛用于各个行业和领域,但由于PP 存在表面疏水性、不含官能团、不可降解等缺陷,导致其应用范围受到限制[2,3]。研究表明,在没有亲水的极性官能团的情况下,很难实现金属镀层和非极性塑料表面的连接,即使金属镀层与塑料表面之间成功接合,其接合力也较小,无法满足工业中对接合力的需求[4]。 因此,如何提高金属镀膜与塑料表面之间的黏接强度成为研究的热点。 为了克服PP 基体表面光滑平整且亲水性差等缺陷,国内外研究人员采用不同方法对PP 基体进行表面改性处理,包括紫外接枝、熔融接枝、脉冲电晕、空气介质阻挡放电、等离子体、化学微蚀和表面活性剂固定等[5]。

Matsumoto 等[6]采用低能电子束表面处理技术对PP 基体进行表面改性,改性处理后PP 基体表面形貌和亲水性无明显改善,但PP 基体与金属镀膜之间的粘接强度有所提高。 Jiang 等[7]采用等离子体和接枝聚合的方法制备了PP 微图案化薄膜,但操作过程复杂。Yeetsorn 等[8]研究了无电沉积技术对PP 基体镀铜效果的影响,研究发现,经过处理后,基体表面黏接强度较低。 Mansuroglu 等[9]研究了氩和氮等离子体对PP基体表面性质的影响,研究发现,等离子体处理后PP基体表面的亲水性提高,但随着放置时间的延长,亲水性减弱。 Cavalcante 等[10]利用低压冷等离子体对聚丙烯木材复合材料进行研究,结果发现,基体表面亲水性未得到改善。 季成等[11]通过对PP 表面进行共价接枝改性,研究发现,金属镀层与基体间的粘接强度得到提高,但接枝率低。 与上述PP 基体表面改性方法比较而言,化学微蚀法具有操作简单、成本低的特性,因而,化学微蚀法被广泛用于材料表面改性[12],MnO2-H2SO4-H2O 三元微蚀体系相比传统的铬酐-硫酸-水体系、KMnO4-NaOH碱性体系、KMnO4-H2SO4-H2O 体系,具有氧化性强、污染小和成本低等优点。

本实验采用MnO2-H2SO4-H2O 三元微蚀体系对PP 基体进行表面微蚀处理,通过分析微蚀温度、微蚀时间、微蚀体系中硫酸与水的体积比对PP 基体表面形貌、表面亲水性以及黏接强度的影响,寻找适合PP 基体表面微蚀处理的合理条件。

1 实 验

1.1 实验材料

采用40.0 mm × 25.0 mm × 1.0 mm 的PP 塑料为基体,PP 基体经除油过程后用去离子水冲洗、吹干待用。

1.2 PP 基体处理过程

实验采用除油、膨润、微蚀、中和、活化、敏化、化学镀铜、电镀铜处理过程对PP 基体表面进行微蚀处理。

1.2.1 除油

将PP 基体浸入25 ℃下除油液(除油液∶蒸馏水=1 ∶1)中,搅拌处理5 min。

1.2.2 膨润

将除油后的PP 基体置于70 ℃下膨润液(三乙胺100 mL/L)中,膨润40 min。

1.2.3 微蚀

将膨润后的PP 基体置于不同温度下,MnO2含量为80 g/L、H2SO4体积分别为667 、710 、750 和778 mL/L的MnO2-H2SO4-H2O 三元微蚀体系中,80 ℃下分别微蚀60、80、100、120 min 。

1.2.4 中和

将微蚀后的PP 基体置于50 ℃的中和液(H2C2O428 g/L、H2SO4100 mL/L)中,中和10 min,除去微蚀后残留在PP 基体微孔中的MnO2,防止残留物影响后续化学镀铜过程中的活化、敏化等过程,使化学镀层与PP 基体之间能够充分接触。

1.2.5 活化

将中和后的PP 基体置于活化液(HCl 270 mL/L、SnCl23 g/L、胶体钯药水50 mL/L)中常温下活化5 min。

1.2.6 敏化

将活化后的PP 基体置于敏化液[盐酸(5%)]中25 ℃下敏化2 min。

1.2.7 化学镀铜

PP 基体经过活化和敏化处理之后,置于70 ℃的化学镀铜液中,化学镀铜液pH 值调至12.5,化学镀30 min。

1.2.8 电镀铜

化学镀铜过程后,通过电镀铜[13](CuSO4·5H2O 150 g/L、H2SO498 mL/L)加厚PP 基体表面镀铜层的厚度。 首先将覆盖了化学镀铜膜的塑料基板在质量分数为5%的硫酸水溶液中室温下浸泡2 min,除去附着在铜膜表面的氧化层,并用蒸馏水冲洗干净,然后在室温下进行电镀铜过程。 电镀过程中保持J=0.03 A/cm2,电镀时间为2 h。 经电镀铜过程后基板表面沉积的铜膜总厚度达到20 μm。

上述每步操作后均采用去离子水冲洗PP 基体。

1.3 表征手段

采用场发射扫描电子显微镜(SEM)观察微蚀处理前后PP 基体表面形貌;用视频光学接触角测量仪测定PP 基体与水之间的接触角,分析PP 基体表面亲水性变化;用万能材料试验机测定PP 基体与镀铜层间的粘接强度。

2 结果与讨论

2.1 MnO2-H2SO4-H2O 微蚀体系中不同VH2SO4 ∶VH2O体积比和微蚀时间对PP 基体表面形貌的影响

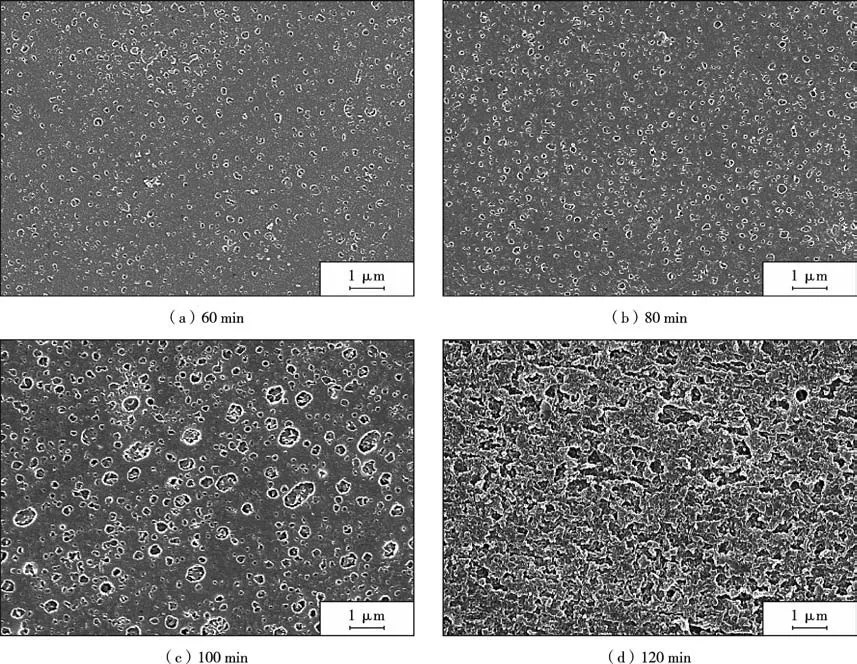

在实验室的前期研究工作中[14-16],采用不同VH2SO4∶VH2O体积的MnO2-H2SO4-H2O 微蚀体系对聚丙烯腈-丁二烯-苯乙烯(ABS)共聚物进行微蚀处理,经过研究发现,VH2SO4∶VH2O体积比分别为2.0 ∶1.0、2.5 ∶1.0、3.0 ∶1.0、3.5 ∶1.0 时可以获得较好的微蚀效果,因此,本工作选择了VH2SO4∶VH2O体积比分别为2.0 ∶1.0、2.5 ∶1.0、3.0 ∶1.0、3.5 ∶1.0 的比例,研究不同VH2SO4∶VH2O的MnO2-H2SO4-H2O 微蚀体系对PP 基板的微蚀效果。 实验研究了80 ℃下不同VH2SO4∶VH2O体积比的MnO2-H2SO4- H2O 三元微蚀体系中微蚀时间对PP 基体表面形貌的影响,微蚀处理后PP 基体的表面形貌(SEM)如图1~图4 所示。

图1 为VH2SO4∶VH2O=2.0 ∶1.0 时,微蚀不同时间后PP 基体的表面SEM 形貌。 由图1 可以看出,微蚀时间为60 min(图1a)时,PP 基体表面出现一些孔径较小的微孔;随着微蚀时间的延长PP 基体表面出现的微孔数量增多但孔径仍然较小,微孔深度较浅;当微蚀时间延长到120 min(图1d)时,PP 基体表面出现的微孔孔径比微蚀时间为60 min 时的微孔孔径略有增加,但微孔深度仍然较浅,这是由于微蚀体系的氧化能力较弱,不能有效地氧化PP 基体表面,改善PP 基体表面形貌,增大PP 基体表面的粗糙度,因此不能产生良好的“锚效应”,使镀铜层与PP 基体表面之间具有较高的粘结强度,所以,要获得较好的微蚀效果,还需继续增加VH2SO4∶VH2O体积比,因为增加硫酸与水的体积比后,微蚀体系中硫酸的含量增大,使体系中氢离子的浓度增大,根据能斯特方程式, MnO2/Mn2+的电极电势增大,提高了微蚀体系的氧化能力,增大对PP 基体表面的微蚀程度,从而可以获得较好的微蚀效果。

图1 VH2SO4 ∶VH2O =2.0 ∶1.0 时微蚀不同时间后PP 基体表面SEM 形貌Fig. 1 SEM images of PP substrates after etching at different time with the volume fractions VH2SO4 ∶VH2O =2.0 ∶1.0

图2 为VH2SO4∶VH2O=2.5 ∶1.0 时,微蚀不同时间后PP 基体的表面SEM 形貌。 由图2 可以看出,微蚀时间为60 min(图2a)时,PP 基体表面出现大量孔径较小的微小孔洞;微小孔洞的数量随着微蚀时间的延长而增多,但孔径和孔的深度仍然较小;当微蚀时间延长到120 min(图2d)时,PP 基体表面出现大量致密的微孔,微孔孔径明显增加,但微孔深度仍然较浅,由此说明VH2SO4∶VH2O=2.5 ∶1.0 时的微蚀效果依然不理想。

图3 为VH2SO4∶VH2O=3.0 ∶1.0 时,微蚀不同时间后PP 基体的表面SEM 形貌。 由图3 可以看出,微蚀60 min(图3a)后,PP 基体表面出现大量均匀致密的微孔,但微孔的孔径仍然较小;随着微蚀时间的延长PP 基体表面微孔的密度增大,但孔径和深度仍然较小;当微蚀时间进一步延长到100 min(图3c)时,PP 基体表面形成孔径大小和深度合理的均匀致密的微孔,微蚀效果较好,这样的微孔结构有利于化学镀铜过程中铜层与PP基体的有效粘接;随着微蚀时间继续延长到120 min(图3d)时,PP 基体表面出现小部分脱落,微孔孔径过大,深度变浅,微孔相互附着,无法形成良好的“锚效应”,不利于后续化学镀铜过程中铜层与PP 基体的有效粘接。

图3 VH2SO4 ∶VH2O =3.0 ∶1.0 时微蚀不同时间后PP 基体表面SEM 形貌Fig. 3 SEM images of PP substrates after etching at different time with the volume fractions VH2SO4 ∶VH2O =3.0 ∶1.0

图4 为VH2SO4∶VH2O=3.5 ∶1.0 时,微蚀不同时间后PP 基体表面SEM 形貌。 由图4 可以看出,微蚀时间由60 min 延长至80 min 后,PP 基体表面出现数量较多的微孔,微蚀效果比较理想,但相比于在VH2SO4∶VH2O=3.0 ∶1.0,微蚀时间为100 min 微蚀体系处理后,PP 基体表面微孔孔径较小;随着微蚀时间的进一步延长,由于微蚀体系的氧化能力过强,PP 基体表面出现不同程度的脱落现象,导致微孔孔径变大,深度变浅,使化学镀铜膜与PP 基体间的粘接强度降低。

图4 VH2SO4 ∶VH2O =3.5 ∶1.0 时微蚀不同时间后PP 基体表面SEM 形貌Fig. 4 SEM images of PP substrates after etching at different time with the volume fractions VH2SO4 ∶VH2O =3.5 ∶1.0

综上,选择VH2SO4∶VH2O=3.0 ∶1.0、微蚀时间100 min 较为理想。

2.2 MnO2-H2 SO4-H2 O 微蚀体系的微蚀温度对PP基体表面形貌的影响

由上面的分析可知,当微蚀体系中VH2SO4∶VH2O=3.0 ∶1.0,微蚀时间为100 min 时微蚀效果比较好,因此实验继续研究了微蚀体系中VH2SO4∶VH2O=3.0 ∶1.0,微蚀时间为100 min 时,微蚀温度对PP 基体表面形貌的影响。

图5 为不同微蚀温度下微蚀处理后PP 基体表面SEM 形貌。 由图5 可以看出,微蚀温度为70 ℃(图5a)时,PP 基体表面无明显变化,说明微蚀温度较低;当微蚀温度升高到80 ℃(图5b)时, PP 基体表面形成了大量分布均匀的微孔,表面粗糙程度较大,微孔孔径和深度有利于增大化学镀铜膜与PP 基体间的粘接强度,微蚀效果较好;当微蚀温度继续升高到85 ℃(图5c)时,微蚀体系的氧化速率较大,在相同的微蚀时间下,PP 基体出现表层脱落现象,并且PP 基体表面形成的微孔出现相互联结现象,导致微孔孔径变大、深度变浅,无法形成良好的锚定,不利于化学镀铜过程中铜的沉积。 因此,微蚀体系保持VH2SO4∶VH2O=3.0 ∶1.0,微蚀时间为100 min 的情况下,微蚀温度为80 ℃时,PP基体的微蚀效果比较理想。

图5 VH2SO4 ∶VH2O =3.0 ∶1.0 时微蚀不同温度PP 基体表面SEM 形貌Fig. 5 SEM images of PP substrates after etching at the different temperatures with the volume fractions VH2SO4 ∶VH2O =3.0 ∶1.0

2.3 MnO2-H2SO4-H2O 微蚀体系中VH2SO4 ∶VH2O体积比和微蚀时间对PP 基体表面亲水性的影响

图6 表示不同VH2SO4∶VH2O体积比下,微蚀体系的微蚀温度为80 ℃时,PP 基体表面接触角随微蚀时间变化的趋势图。

图6 不同VH2SO4 ∶VH2O体积比下PP 基体表面接触角随微蚀时间的变化趋势Fig. 6 The curves of contact angle of PP substrates surface with etching times at different volume fractions of VH2SO4 ∶VH2O

由图6 得知,在同一VH2SO4∶VH2O体积比下,随着微蚀时间的延长,接触角先逐渐减小,当微蚀时间达到100 min 时接触角最小,此后随着微蚀时间的进一步延长,接触角呈现增加的趋势。 在相同的微蚀时间下,随着VH2SO4∶VH2O体积比的增大,接触角出现先减小后增大的现象。 微蚀处理前PP 基体表面接触角为91.7°,呈现疏水性。 在微蚀温度为80 ℃,VH2SO4∶VH2O=3.0 ∶1.0下,微蚀处理100 min 后,PP 基体表面接触角减小到62.6°,呈现强的亲水性,这是由于经微蚀处理,PP 基体表面形成了亲水基团,使PP 基体表面亲水性增强,表面自由能降低,强的亲水性有利于提高镀铜层与PP 基体表面间的粘接强度。 随着微蚀时间的进一步延长,PP 基体表面接触角略有增加,这是由于PP 基体表面被过度氧化,表面亲水性基团减少造成的。

2.4 MnO2-H2SO4-H2O 微蚀体系中VH2SO4 ∶VH2O体积比和微蚀时间对粘接强度的影响

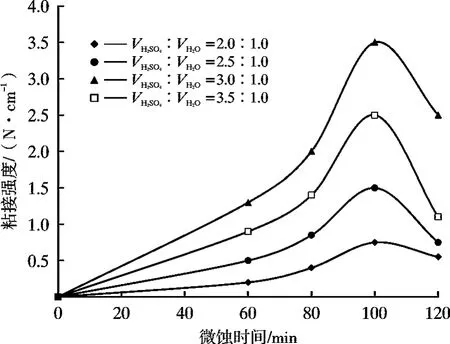

图7 表示不同VH2SO4∶VH2O体积比下,粘接强度随微蚀时间的变化趋势。

图7 不同VH2SO4 ∶VH2O体积比下镀铜层与PP 基体间粘接强度随微蚀时间的变化趋势Fig. 7 The curves of the adhesion strength between the electroless copper and PP substrates surface with etching times at different volume fractions of VH2SO4 ∶VH2O

由图7 可以看出,在同一VH2SO4∶VH2O体积比下,随着微蚀时间的延长,粘接强度出现先增大后减小的现象;在相同的微蚀时间下,随着VH2SO4∶VH2O体积比的增大,粘接强度显示出先增大后减小的趋势。 在微蚀温度80 ℃、MnO2含量为80 g/L、VH2SO4∶VH2O=3.0 ∶1.0条件下,当微蚀时间为100 min 时,镀铜膜与PP 基体的粘接强度最大,达到3.5 N/cm。 这是由于在微蚀体系合适的氧化还原能力下微蚀处理后,PP 基体表面形成了大量孔径和深度合适的微孔,生成了亲水性基团,表面粗糙度较大,并且表面亲水性较强。 在强的表面亲水性和大的表面粗糙度共同作用下,粘接强度大幅度提高。

3 结 论

通过研究得知,PP 基体合理的表面微蚀处理条件为:VH2SO4∶VH2O=3.0 ∶1.0,微蚀温度80 ℃,微蚀时间100 min。 经过微蚀处理后,PP 基体表面粗糙度程度大幅度增加,表面亲水性显著增强,在二者的共同作用下粘接强度达到3.5 N/cm。 因此,MnO2-H2SO4-H2O 三元微蚀体系是一种环境友好的PP 基体表面微蚀体系。