海洋油田综合调整钻井技术

杨化东

上海旦蓝海洋工程有限公司(上海 200120)

0 引言

综合调整是提高开发中后期油田开发效果的重要手段之一[1-3],随着渤海油田近50 年的开发,部分油田进入开发的中后期,采出程度高、自然递减率高、综合含水率高等陆地老油田面临的通病,在渤海油田同样逐渐显现[4-6]。渤海油田所处的海洋环境和所采取的海洋平台集成化生产、丛式井钻井、注水开发的模式,又使渤海中后期老油田综合调整难度远高于陆地油田。自2010年起,渤海油田已逐步成为我国第二大原油生产基地,且已持续稳产近10 年,综合调整技术对于渤海油田持续稳产发挥了显著作用,对国内外类似海上油田有借鉴意义。

随着油田开发,对砂体、流体性质、地层连通性认识逐步加深,海洋生产平台结构、海管海缆部署等都经过一定改变,海洋油田综合调整所面临的情况与开发初期有了较大变化。渤海油田绥中、秦皇岛、蓬莱、金县等区块均采取综合调整的方式稳定采收率,但调整井钻井过程中遇到了预留井槽不足、防碰风险高、地层压力紊乱等难题。

井位部署的位置就是综合调整的最大挑战,初期井槽数量不再满足调整井井位需求,需要增加新井位,一般采用内挂或者外挂井槽的方式进行扩展;其次,海洋丛式井钻井轨迹复杂,单个平台井数往往超过40口,井口间距不足2.0 m,所钻井水平位移覆盖3~5 km 直径的范围,在如此密集布井条件下,再钻调整井难度极大[7-8];由于常年注水开发,地层压力体系紊乱,调整井路过层位经常出现漏涌同存现象[9-10]。渤海多个油田综合调整期间,通过技术研发和规律摸索,努力寻求办法解决上述问题。

1 海洋油田开发中后期井槽扩展技术

调整井钻井是确保油田稳产的重要措施,但是无井槽可用成为制约储量动用的重要问题,渤海秦皇岛、渤中等在综合调整阶段均遇到此类问题[11-12],通过外挂井槽、内挂井槽、老井槽再利用等技术有效扩展了井槽,使调整井井位有效落实。

1.1 内、外挂井槽技术

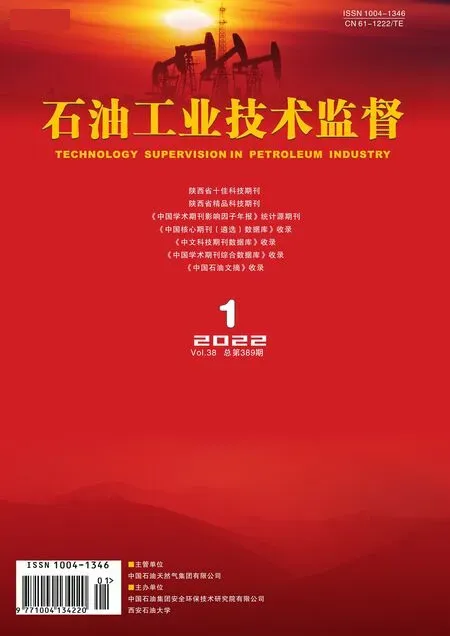

受钻井方式、修井方式及生产平台空间限制,加挂井槽位置分为内挂和外挂两种方式。外挂井槽是在平台外侧通过拓展甲板面积的方式增加井槽,内挂是在不扩展原平台面积前提下增加井槽,两种加挂井槽方式和原始状态对比如图1所示。

图1 内挂井槽和外挂井槽对比

两种扩展井槽的方式都属于大批增加井槽数量的方式,扩展井槽数通常为原平台井槽规模的10%~50%。无论哪种方式,加挂井槽的位置需考虑钻井和修井的可行性,若原平台有修井机,尽量使井槽位于修井机轨道可控范围内。

扩展井槽还需要考虑增加井槽后,钻井船就位对生产平台吊装、老井槽覆盖及火炬、海管海缆干涉等影响[13]。外挂井槽设计还要考虑生产平台导管架结构承重的影响,若承重不满足设计要求,还需要以增加桩腿的形式对井槽进行加固支撑。

1.2 单筒双井技术

单筒双井技术通过在一个井槽中同时布置两口井位,成为解决井槽数量限制问题的有效技术。自2000 年起,该技术在渤海油田开始首次应用,随着调整井条件越来越复杂,单筒双井技术逐渐发展,表层预斜技术、表层轨迹分离的占位钻具技术逐渐应用,丰富了单筒双井技术,也逐步为调整井扩展井槽增加了手段[14-18],如图2所示。

图2 表层预斜和占位钻具两种单筒双井结构

2014 年,金县 1-1 油田,待部署的 A14 和 A37H两口井仅有一口Φ914.4 mm 的隔水导管可利用,且邻井表层防碰问题突出,设计轨迹在200 m 处就需要进行造斜,以避免碰撞邻井,在表层钻井过程中采用牙轮钻头钻进,180 m 处开始造斜,钻进至399 m 达到 19.8°井斜,并用 Φ914.4 mm 扩眼器进行扩眼,后在Φ914.4 mm 隔水导管内同时下入两组Φ339.7 mm 表层套管,长套管下入至396.6 m,短套管下入至380.5 m,最后统一固井,实现了扩展井槽和防碰邻井的效果[14]。

渤中34-1 油田F 平台为实现在同一井槽内,靶点处于不同方向的两口井钻进,应用了单筒双井占位钻具技术。首先,在安装Φ914.4 mm 隔水导管的单筒双井套管头中悬挂占位钻具至隔水导管鞋,为F37H井预留套管下入的空间;随后定向钻进F35井的Φ406.4 mm 井眼,下入薄接箍Φ339.7 mm 套管并固井,期间从占位钻具中泵入海水冲洗水泥浆;之后起出占位钻具,在预留空间内定向钻进F37H 井Φ 406.4 mm 井段并下入薄接箍Φ339.7 mm 套管,最后整体注水泥封固F37H井及隔水导管空间,实现了在同一井槽完成两口不同靶点方向钻井的目的[11]。

1.3 隔水导管重入技术

对于生产能力不足,已无继续开采价值的老井,采用开窗侧钻方式再利用老井槽需要对多层套管进行套铣打捞,并磨铣开窗,施工复杂,作业周期长。隔水导管重入技术能够大大提高老井槽利用的经济性[19],如图3所示。

图3 隔水导管重入示意图

渤海油田E9 井为隔水导管重入技术的首次应用,采用高压磨料射流设备由Φ177.8 mm 油层套管内下入,在泥面下5 m 一次性割断Φ609.6 mm 隔水导管、Φ339.7 mm表层套管、Φ244.5 mm 技术套管和Φ177.8 mm 油层套管4层管柱。依靠Φ177.8 mm 油层套管作为定位孔,下入隔水导管,底部安装带有导向锥的预斜工具,实现调整井初始轨迹的确定,之后按照表层钻井的常规方式钻进。据统计,隔水导管重入技术较常规套铣开窗技术可提高作业时效32%。

2 海洋调整井防碰邻井技术

海洋丛式井开发井轨迹密集、复杂,钻井过程中若碰撞邻井,将有两口井报废风险,甚至会导致海洋溢油事故的发生。按照与邻井防碰位置的垂深不同,防碰邻井分为浅层防碰和深层防碰。浅层防碰主要针对从生产平台槽口区至表层钻进的井段,槽口区井间距通常不足2.0 m,为节省海洋平台空间,两井中心距甚至缩小至1.5 m。相邻两口井水泥环外壁距离不足1.0 m,尤其是新钻调整井在两井间穿过;深层防碰主要针对靶点深度区域,调整井动用两口老井间的剩余储量,着陆点位置与老井安全系数过小,井距较近[20-21]。除常规的钻井参数控制之外,渤海油田还采取了多种技术措施应对碰撞邻井的风险。

2.1 浅层防碰技术

设计之初,就需要对轨迹、井身结构进行优化,调整井造斜点与邻井错位部署,放射性分布,避免空间上的交叉,综合所有井的轨迹进行分析,使所有井满足防碰需要。

海洋丛式井井距过近,MWD 等轨迹测量方式受邻井磁干扰影响且精度不高,平台开发之初钻井采用MWD导向的老井需要进行陀螺复测。调整井钻井过程中,也需要对轨迹进行陀螺复测,保证参考坐标、测量工具的统一。

调整井钻进时,在防碰风险大的老井套管头安装可以感受振动的传感器,在钻头碰撞老井水泥环时就可及时判断已碰撞邻井,并随之对调整井轨迹进行校正,避免钻穿邻井套管。浅层防碰预警技术在绥中36-1油田综合调整过程中发挥了重要作用,虽然防碰系数均小于1.5,甚至多口井小于1.0,在实际钻井过程中未发生任何钻穿邻井事故[22]。

2.2 深层防碰技术

中短半径造斜侧钻技术可以在狭小的空间内实现井斜、方位的大幅变化,有利于井轨迹调整,增加了深层防碰的技术措施。但若使用常规钻具,刚性不满足短距离内对井轨迹的大幅调整,且轨迹测量数据传输滞后,轨迹控制有延迟,且无法达到造斜率要求。

渤海某井采用1.35°高弯角马达,配合NBIG-D随钻测量工具,该工具近钻头安装,可以在滑动定向钻井过程中实现井斜数据上传,该井最大造斜率达到11°/30 m,造斜段平均5.5°/30 m。高角度马达带来井径扩大、井眼不规则的问题,钻完进尺后,通过多次倒划眼修整井壁改善井眼质量;采用高抗扭Φ177.8 mm 尾管带可划眼浮鞋下入到位,保证了井眼封固[23]。

3 压力紊乱地层压力控制技术

3.1 区域压力预测分析

注水是老油田稳产、增产的重要措施,但注水导致地层压力紊乱影响调整井钻井安全,井涌、溢流经常发生。相邻层位渗透率非均质程度越大,漏涌同存的复杂情况越突出。

根据地震、录井、测井、钻井等资料建立地质模型,并通过长期开发过程中的生产动态资料调整模型,分析注水井注水、停注对地层压力的影响,分析停注后压力变化情况[24]。

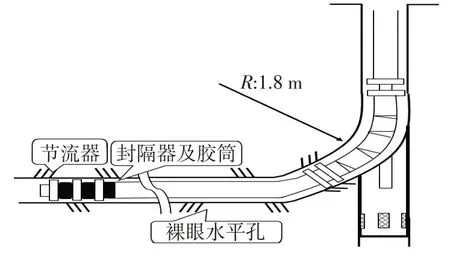

将原有的沿井眼轴线的三压力剖面分析方法扩展为立体的、区域三维沿程压力分析方法,如图4所示。并建立调整井区域压力随时间变化曲线,使压力差消散至压力窗口满足安全钻井需求再钻井。

图4 地层压力平面分布预测

3.2 海洋压力控制钻井技术

油气田开发过程中非均衡注采引起的地层局部高压及压力亏空,使调整井地层压力紊乱导致钻井漏失、溢流、漏喷同存。控压钻井技术可改善油气钻井“窄安全密度窗口”难题,控制井底压力在小范围波动,有效保障钻井流动安全。

海洋平台的作业空间极其有限,对压力控制装备的体积和质量有明确要求,在保障井筒压力控制精度要求的基础上,通过研发紧凑型的自动节流管汇、回压补偿撬,满足了海洋平台的对井筒压力控制设备尺寸及质量的限制,解决了井筒压力控制设备上平台的难题[25]。

3.3 压力控制固井技术

调整井固井一方面要解决水泥材料难题,减少水泥浆凝固体积收缩;另一方面邻井注水导致的压力波动,要解决压力控制工艺难题,低排量顶替会发生水窜不利于井筒安全,高排量顶替又会发生漏失。

基于调整井固井环境,构建动态压力下胶结界面防窜性能综合评价方法,研发动态压力下防窜性能评价试验装置,对水泥浆体系的抗动态水分散性、膨胀性能、增韧性能、防漏堵漏性能进行优选。通过自由基胶束聚合法制备一种水溶性疏水缔合聚合物增强固井水泥浆的抗水侵能力,改善水泥浆的防窜能力,提高该类井的固井质量。室内实验对比显示,优化后的水泥浆密度、流变性能、失水相近,抗压强度提高18.6%,抗折强度提高34.0%,胶结强度提高28.7%,抗水窜压力提高60.8%[26]。

在候凝过程中,采用封闭防喷器憋压候凝的方式,降低水泥石失重对压力控制的影响,在应用中起到了较好的效果。

4 调整井钻井新技术展望

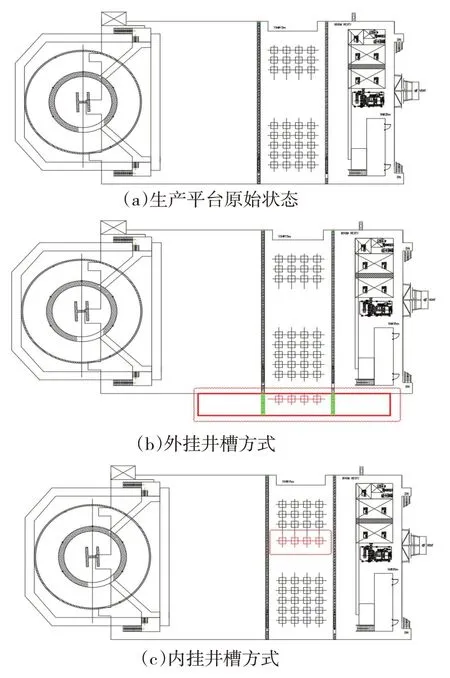

未来渤海需要进行综合调整的油田会逐年增加,所面临的难点也会逐步暴露,渤海油田也在引入国内外类似油田相关技术,以解决调整井钻井难题,例如精细压力控制固井技术、T型井钻井技术等应用潜力巨大,T型井钻井示意图,如图5所示。

图5 T型井钻井示意图

T型井钻井技术可实现任意井型、任意倾角、任意方位的钻井,开窗仅20 cm 左右,可实现1.8 m 超短半径侧钻,对套管损坏小,所采用的钻具组合由单根长度0.15 m 的钻杆+柔性短节构成,柔性钻具强度超过常规73.02 mm(2⅞″)钻杆的2倍以上。开窗过程中由陀螺仪定方位,确定开窗方位,造斜阶段靠机械单弯结构保方位,采用过盈保径钻头保证钻进过程的方位,可钻水平段长度200 m 以上[29]。对该技术进行了矿场试验,未来可能会在渤海调整井大规模推广。

精细压力控制固井技术是基于控压钻井工艺,通过主动降低水泥浆静液柱压力,使静液柱压力处于欠平衡,然后利用控压钻井装备,借助井口回压和环空摩阻提供压力补偿,实施井口控压,确保固井过程中的井筒动态压力介于地层孔隙压力与地层漏失压力之间,实现压力平衡法固井,从而提高固井质量[27-28]。精细压力控制固井技术,在四川盆地已经有较好应用,在渤海应用需对钻井装备进行整体优化。

5 认识和建议

在全球能源转型和数字化转型的背景下,随着勘探开发以及新技术的发展,渤海油田调整井钻完井技术未来的发展将以解决现场实际问题为导向,以提高钻井效率、质量,践行绿色发展目标、提升数字化、信息化水平,达到提质增效为目标。还有以下几方面建议:

1)针对油气藏调整井面临的井筒完整性难题,特别是以三高油气井及稠油热采井等为代表的特殊调整井的建井安全性问题,基于“全局把控,重点防护,经济有效”的思想,开展井筒屏障设计与优化方法,保障调整井物理上和功能上的完整性,防止地层流体全生命周期内不可控“泄窜”。

2)加大对分布式井下微电子随钻测量系统、E-drilling 中心、远程钻井咨询系统等国内外随钻测量导向系统的研究、引进,建立地面-井下一体化宽带信息传输技术,实时测量和传输钻井数据,提高随钻测量系统的可靠性、准确性和稳定性,避免加密井网防碰及高难度钻井安全风险。

3)通过优化设计施工流程,提高自动化程度,减少非生产时间;优化设计井身和轨迹方案加快钻进速度,减少钻头用量和起下钻次数,努力实现“一趟钻”。

4)降低开发成本,海洋施工费用高,容错率低,调整井钻井技术还需广泛借鉴已经过实际应用技术,并加改进进以解决油田面临的实际问题。

5)利用大数据、云计算、数字孪生等高新技术手段提高建井效率,通过将人工智能与钻井自动化结合,实现建井数据自动采集、输送、分析、决策、自动控制执行,降低人力资源以及人为不确定性,加快作业进度以及安全性。