智能轮胎状态信息估算研究综述与展望

付宏勋, 赵强, 刚宪约, 张宇, 库来运

(山东理工大学交通与车辆工程学院, 淄博 255049)

轮胎是汽车与路面接触的唯一部件,其与路面之间相互作用产生的力和力矩对车辆行驶的安全性等起着至关重要的作用[1-2]。但作为车辆的被动部件,这些有价值的相互作用信息并不能直接通过轮胎反馈到整车系统中,特别是各种主动安全系统[3-4]。

近年来,随着轮胎技术的进步、信息技术的发展以及智能技术的兴起,智能轮胎系统开始逐渐走进人们的视线,中外学者针对智能轮胎系统的设计与开发做了大量的研究[5-7]。智能轮胎系统的基本工作原理为:根据需要将不同类型的传感器嵌入到轮胎内部,当轮胎与路面接触时,产生的相互作用信息会通过内置的传感器直接反馈到系统微处理器中,通过分析处理,系统可对时下的轮胎状态、轮胎动力学特性以及道路信息做出判断,如胎压、温度、轮胎力、路面附着情况等[8]。作为智能轮胎系统的典型代表,胎压监测系统已经发展成为一项成熟的技术,相应的算法也越发智能化,通过对轮胎充气压力及温度的监测,极大地提升了汽车驾驶的安全性能并逐渐成为乘用车的标准配置[9-12]。

现对智能轮胎状态信息估算的研究发展现状进行综述,对智能轮胎中采用的传感器的类型和对应的信息估算方法进行归纳,最后对智能轮胎技术的未来发展趋势及可能面临的挑战进行展望。

1 轮胎力的估算

轮胎力对于车辆行驶过程中的动力性、操纵稳定性、安全性以及舒适性发挥着重要作用,利用现有的技术实现对轮胎力的准确监测是研究开发智能轮胎的基础与重点[13]。目前,相关研究人员将不同类型的传感器嵌入到轮胎内部以开发不同的智能轮胎系统[14],基于轮胎在不同工况下的接地特性,对传感器采集到的数据进行参数辨识,采用不同的估算算法实现对轮胎力的估算[15-16]。根据不同的测量原理,主要有加速度、应变、光学等。

1.1 加速度传感器的应用

近年来,针对智能轮胎系统的研究开发过程中,基于微机电系统的加速度传感器得到了广泛的应用[17-18]。这种类型的传感器能够确保信号随时间的输出的稳定性,并且对温度变化不敏感。此外微电子机械系统(micro electro mechanical system,MEMS)加速度传感器还具有尺寸小、成本较低、可靠性较高等优势[19],相较于其他类型的传感器,该类型的传感器更适合用于智能轮胎系统的开发与应用。利用加速度传感器实现轮胎力估算基本原理为:轮胎转动时,固定在轮胎内部不同部位的加速度传感器会实时采集基于某坐标系下的由轮胎变形产生的三轴加速度信号,对信号进行分析处理后,可将其变化特征与轮胎自身不同工况下的接地特性建立联系,据此通过不同的算法实现对轮胎力的估算[20-21]。

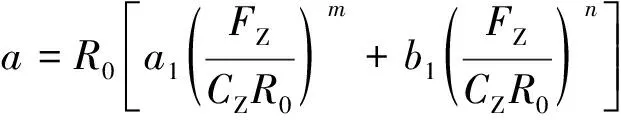

Cheli等[22]以三轴加速度信号中的垂向加速度作为特性参数,辨识轮胎接地印痕的长度,据此实现对轮胎垂向载荷的估计。轮胎接地印痕长度和宽度与垂直载荷的函数关系为

(1)

式(1)中:a为接地印痕半长,mm;R0为轮胎的自由滚动半径,mm;FZ为垂直载荷,N;CZ为垂直刚度,n/mm;a1和b1为待拟合的系数;m和n为待拟合的次数。

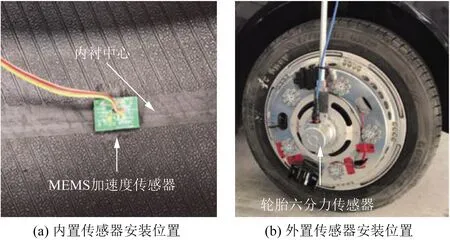

梁冠群等[23]通过有限元方法,对轮胎进行三维建模并对其进行动态特性分析,获取轮胎内衬中心处的径向加速度信号,通过多项式拟合的方式确立了一种智能轮胎载荷算法;在此基础上,王岩等[24]基于MEMS加速度传感器搭建了如图1所示的智能轮胎硬件测试系统,通过试验完成数据采集并实现轮胎垂向力预测。

利用加速度传感器的径向加速度信号辨识轮胎的接地印迹长度以实现轮胎力估算的方法已经得到较为广泛的应用,所呈现的效果也令人满意[25-26]。

图1 智能轮胎硬件测试系统[24]Fig.1 Hardware test system of intelligent tire[24]

除多项式拟合外,神经网络算法同样广泛应用于轮胎力的估算过程中。如赵健等[27]分析了三轴加速度信号的典型特征后,采用误差逆向传播(back propagation,BP)神经网络算法对轮胎力进行了估算;Xu等[28]基于Rprop(Resilient backpropagation)算法,使用加速度传感器采集的数据和实测的轮胎力来训练神经网络,实现了在不同驱动条件下轮胎力的预测。

传感器的数量及布置方式对更加全面详细地获取轮胎与路面的接触信息起着很大的作用,为此,路妍晖[29]搭建了多点加速度测量的智能轮胎系统,采用传感器组的方案,在胎冠处横向布置3个加速度计,通过分析智能轮胎多点加速度信号在接地印记处的响应机理,提出轮胎接地印记长度的估算方法并提取出三向加速度信号特征,使用了神经网络的算法和线性回归模型的方法实现对轮胎纵向力、侧向力以及垂向力的估算,加速度传感器组实物安装图如图2所示。这样的设计方式无疑使获得的路面信息更加丰富,与此同时也增加了整个系统的复杂程度及成本。此外,加速度传感器对路面噪声较为敏感,如何处理好获取的加速度信号,提取有效的特征信息还有很多的工作要做。

图2 多点加速度传感器实物安装图[29]Fig.2 Physical installation diagram of multi-point acceleration sensor[29]

1.2 应变传感器的应用

得益于柔性传感器技术的不断发展,应变传感器同样被应用于智能轮胎系统的开发中。应变是在胎面内衬靠近接触点处测量的,通常在圆周和横向测量[30-32]。与加速度测量原理相类似,当轮胎与地面接触发生变形时,固定在轮胎内衬上的应变传感器会对接触点处的变形进行实时反馈,进而可以直接将测得的应变信息与现有的轮胎理论模型相结合,完成对轮胎状态信息的估算[33]。Matsuzaki等[34]基于物理模型,利用轮胎实测周向应变的对称和反对称性,将周向应变分解为摩擦和垂直应变分量,采用有限元法模拟轮胎在不同载荷和制动力矩作用下的变形,计算了传感器固定点的应变分布与载荷的关系并将估算的荷载和真实的荷载进行比较,验证了该方法的有效性。韩桐[35]根据轮胎内衬层的周向应变,基于轮胎的柔性环模型,开发了智能轮胎垂/纵向力估算算法。垂直载荷作用下轮胎胎面变形及应变分布如图3所示。此外,基于现有的物理模型进行智能轮胎系统的开发,可以节省大量昂贵和耗时的实验活动,具有较为显著的优势[36]。

同时,也可以根据应变信息获取当下轮胎与路面接触的真实变形情况,进一步根据变形实现轮胎力的估算。Yang等[37]采用应变传感器,实时测量轮胎表面动态应变,通过轮胎稳态直线和转弯等室内滚动试验,验证了测量轮胎应变历程以确定轮胎动态应变特性的可行性,可据此对轮胎接地印迹长度的辨识[38-39],实现对轮胎力的估算;Zhao等[40]基于光纤光栅传感器实现轮胎周向应变的测量,在此基础上利用改进共轭梁法,实现了对轮胎变形的连续测量,获得的信息同样可以应用于智能轮胎系统的开发中,实现对轮胎力以及其他状态信息的估算。

图3 垂直载荷作用下轮胎胎面变形及应变分布[34]Fig.3 Tire tread deformation and strain distribution under vertical load[34]

1.3 光学传感器的应用

基于光学传感器实现对轮胎力的估算的核心在于传感器对轮胎滚动过程中与地面接触变形进行实时测量[41-43],根据不同工况下的胎面变形情况,实现轮胎力的估算。

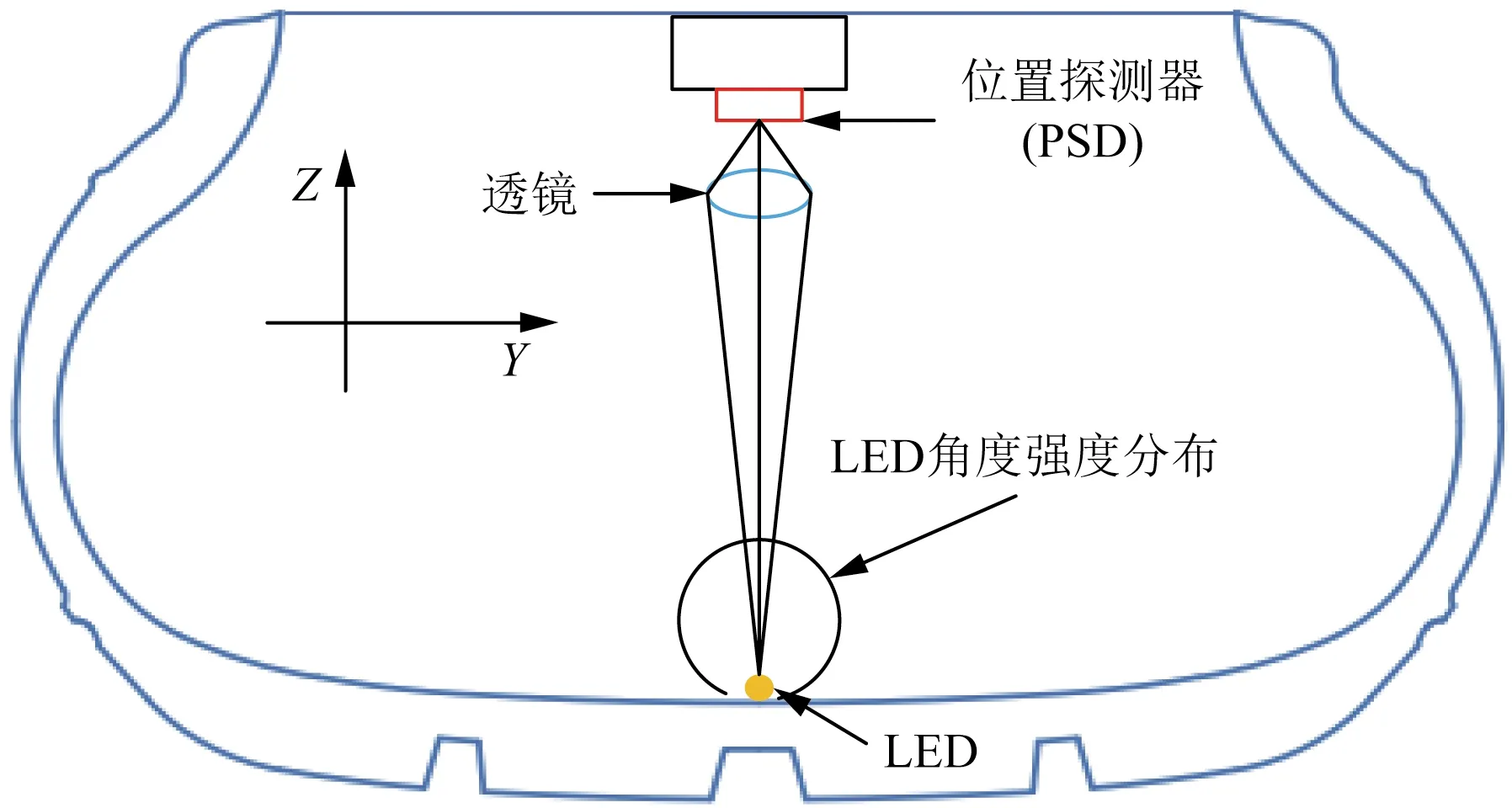

Tuononena等[44]利用二维位置探测器(PSD)以及发光二极管(LED)搭建基于光学传感器的智能轮胎系统,利用轮胎滚动时LED与PSD相对位置的变化辨识轮胎胎面在垂向、纵向和侧向上的位移;据此实现对不同工况下轮胎所受到的垂向力、纵向力以及侧向力的估算,测量原理如图4所示。在此基础上,Tuononena[45]基于激光三角测量传感器开发了新一代智能轮胎系统,通过激光的反射原理实现了对轮胎的胎体挠度的直接测量,简化了结构的同时使测量的结果更为准确。

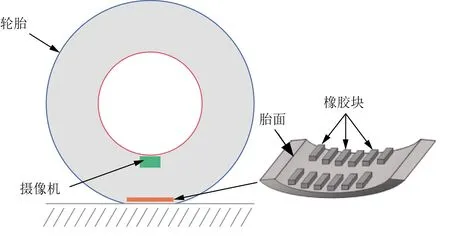

与采用传统的光学传感器直接测量轮胎变形不同,Matsuzaki[46]选择将摄像机固定到轮辋上,在对应的轮胎内表面上粘贴固定橡胶块,如图5所示,利用监测对象的非平面表面,通过分析处理前后拍摄得到的轮胎内表面图像,获取橡胶块在轮胎滚动过程中的变形量,继而获得轮胎的变形量;类似地,杨帆[47]在轮胎内衬区域制作标记点,将高帧率摄像头固定到轮辋上,对轮胎运动过程中标记点的运动图像进行采集,使用灰度识别法对采集到的视频进行二值化处理,辨识胎体在不同方向的变形量,继而可进一步通过参数辨识实现轮胎力的估算。

光学传感器虽然能够很好地获取想要的轮胎信息,但目前市面上数据采集输出频率和精度足够高的光学传感器价格高昂,甚至超出单条轮胎的成本,并且具有较高的功耗,很难满足智能轮胎系统的开发需求,所以光学传感器仅适用于智能轮胎系统的研究分析工作。

图4 光学位置传感器测量原理图[44]Fig.4 Measurement principle diagram of optical position sensor[44]

图5 采用摄像机的光学智能轮胎系统[46]Fig.5 Optical intelligent tire system with camera[46]

2 其他状态信息的估算及控制应用

2.1 路面条件识别

智能轮胎技术的应用不仅仅局限于实现对轮胎自身状态的实时监测,还可以应用到对道路的识别过程中,如为车辆行驶过程中的智能控制过程提供路面的摩擦信息[48-50],以提高行驶的安全性。

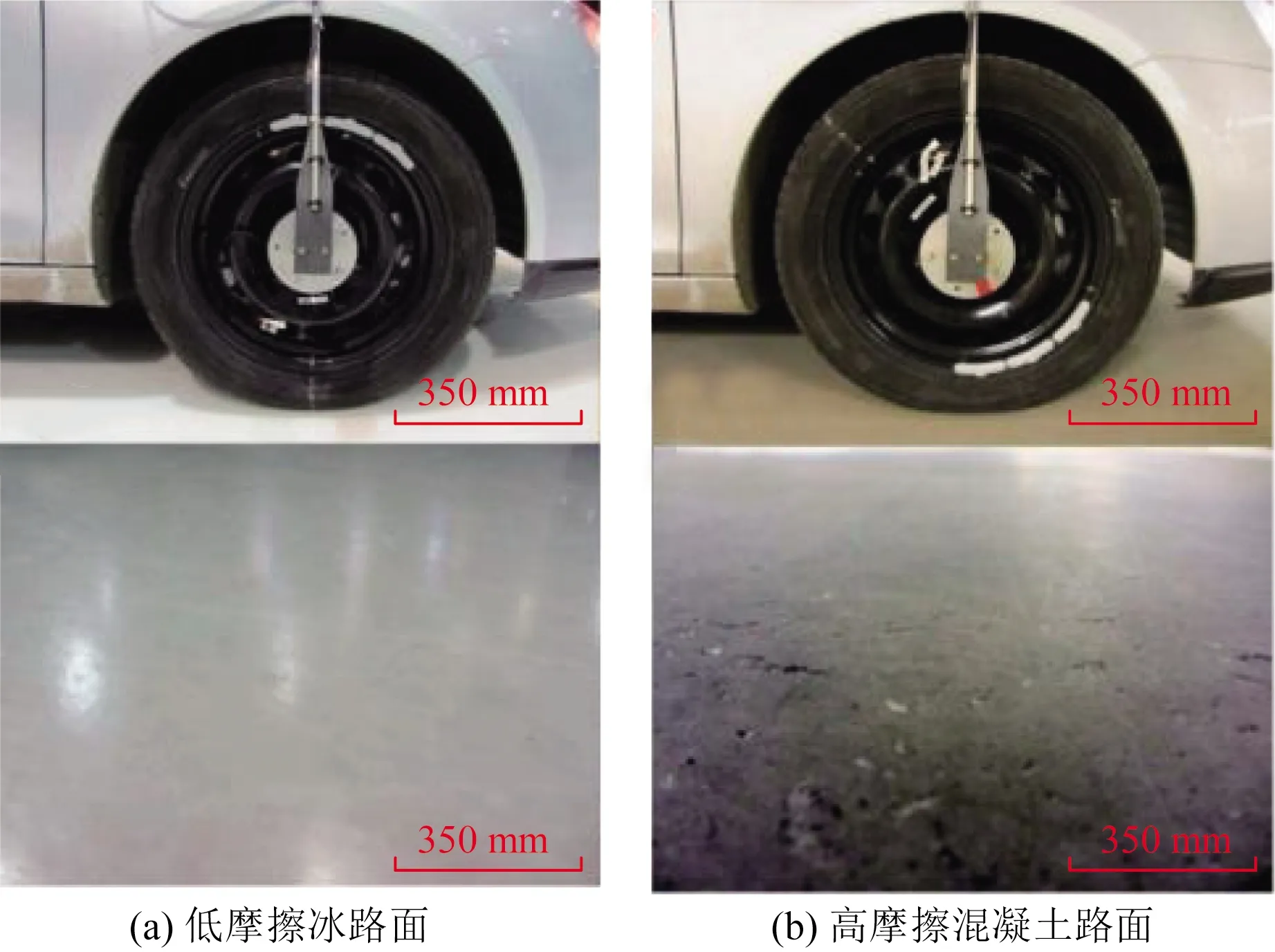

针对路面条件识别,加速度传感器同样得到了广泛应用。Zou等[51]利用三轴加速度计实时采集轮胎纵向、侧向加速度信号,辨识了轮胎的接地印迹长度和侧向挠度,并拟合出侧向挠度模型,然后通过刷子模型实现了轮胎与路面之间摩擦系数的估算。Niskanen等[52]选用3个加速度计作为轮胎传感器,在光滑的混凝土表面以及冰表面上研究了轮胎的纯摩擦现象,如图6所示,发现结冰路面上的加速度振动水平高于混凝土路面,最终以加速度功率曲线下的面积为指标,区分出不同表面的摩擦等级。

路妍晖[29]基于多点加速度计实现轮胎力估算的同时,搭建模糊逻辑算法,利用不同路面的纵向加速度功率谱密度在高频段出现的显著差异,以纵向加速度信号频段3 000~5 000 Hz的功率谱密度均值为输入,实现对不同路面附着条件的分类,不同路面功率谱密度均值如图7所示。王岩等[53]基于MEMS三轴加速度计搭建智能轮胎系统,分别在三种不同附着情况的路面上进行试验,提取径向与侧向加速度信号时域频域统计特征,基于支持向量机,完成对轮胎-路面间峰值附着系数的预测分类;Kim等[54]通过快速的傅里叶变换(FFT)对加速度数据进行转换,并通过人工神经网络确定了不同路面的频带特征。

虽然基于加速度信号的频率能够有效地对路面情况进行简单分类,但要想使该技术应用到整车上还有很多的工作需要做。目前的试验是在较低的车速下进行的,对试验数据的获取还具有很大的局限性,接下来还需充分考虑轮胎的转速对轮胎加速度特性的影响,分析研究相应的估计参数在较宽速度范围下的有效性。

图6 试验路面条件[52]Fig.6 Test road conditions[52]

图7 不同路面功率谱密度均值[29]Fig.7 Average power spectral density of different roads[29]

2.2 轮胎滑水监测

当轮胎出现滑水情况时,车身的运动状态会极不稳定,极易出现打滑、跑偏等危险工况,甚至完全失控,严重影响到行驶的安全性。随着轮胎技术的不断进步,相关研究人员开始研究利用智能轮胎来实现对轮胎滑水现象的监测[55]。

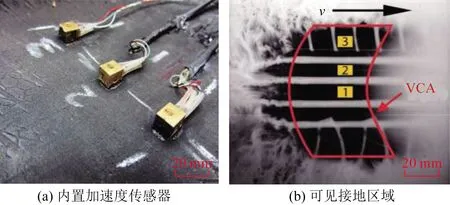

Niskanen等[56]利用高速摄像机和安装在轮胎内衬上的三个加速度计,对轮胎与路面在潮湿条件下的接触面积进行了可视化研究,利用滤波后的纵向加速度信号特征确定接地印迹长度并将其与从可见接地区域(visible contact area,VCA)图像中获取的接触长度进行对比验证,潮湿条件下轮胎与路面接触区域快照如图8所示;Matilainen[57]也通过试验验证了利用加速度传感器在干沥青路面和湿沥青路面测定轮胎接触长度的可行性,证明了智能轮胎系统完全能够实现对轮胎滑水性能的分类。

1、2、3为加速度传感器编号及对应的位置;v为速度图8 潮湿条件下轮胎与路面接触区域快照[56]Fig.8 Snapshot of the contact area between the tire and the road surface under wet conditions[56]

2.3 轮胎磨损监测

轮胎磨损是影响车辆行驶安全性的关键[58-59],对轮胎磨损情况进行实时监测同样成为智能轮胎研究中的热点。

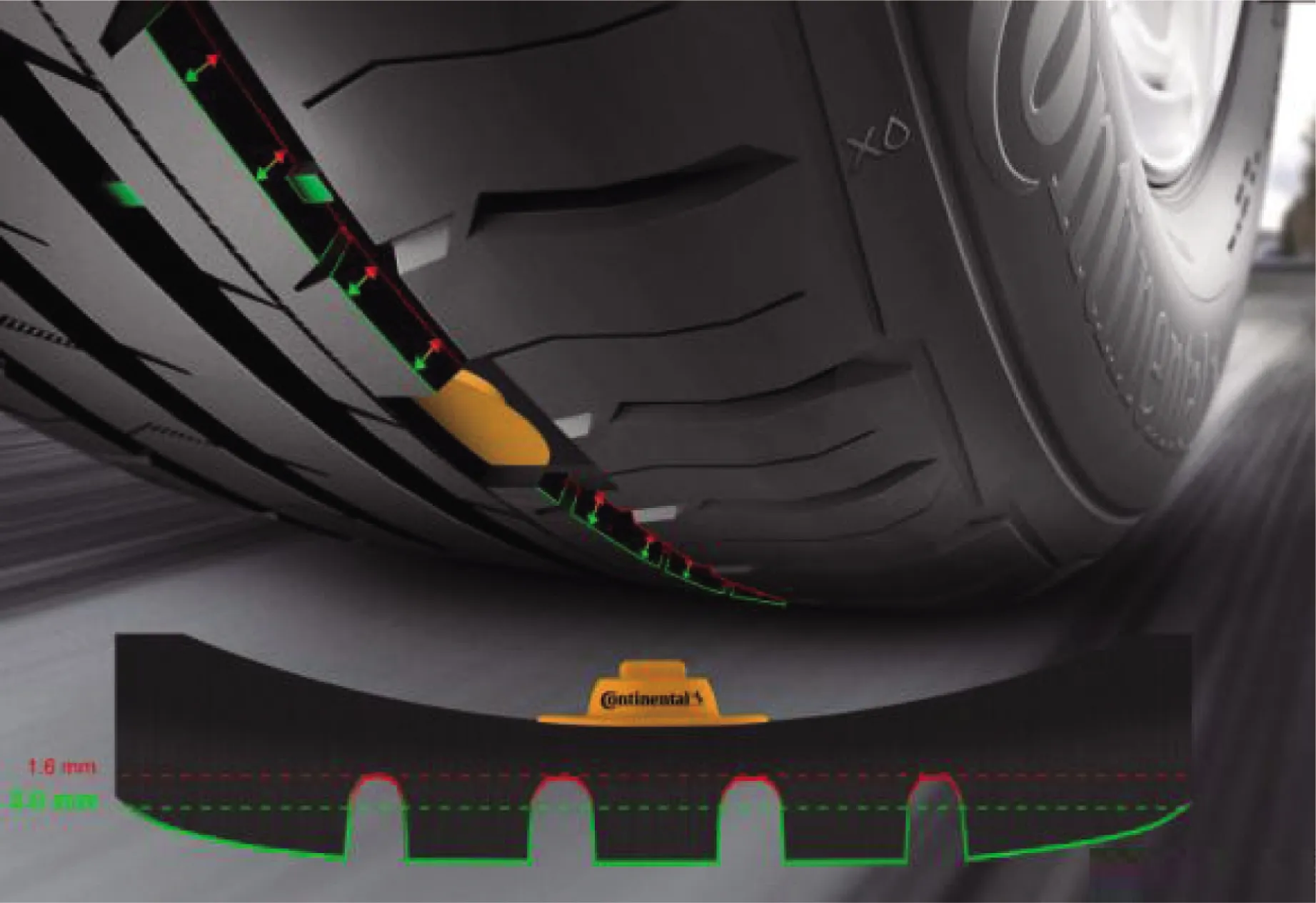

轮胎磨损会直接影响到其垂向振动频率,轮胎磨损严重时,对应的垂向振动频率增大,故利用这一特征能够很好地实现对轮胎磨损程度的实时监测。其中神经网络所呈现出的巨大优势使其能够广泛地应用于智能轮胎系统的研究开发过程中。Zhang等[60]提出了一种基于三轴加速度计数据和应变计数据的智能轮胎磨损深度估计系统,在对传感器数据进行分析的基础上,从数据中提取多种有用的特征,建立BP神经网络,在MATLAB中训练了磨损深度预测模型。Li等[61]基于有限元模态分析理轮,采用有限元方法模拟分析了轮胎充气压力、载荷、轮胎磨损和转速对轮胎振动频率的影响,提出一种基于神经网络的轮胎磨损估计算法,并验证了该方法的可行性。德国大陆集团推出智能轮胎产品[7],如图9所示,可通过紧贴在轮胎内胎面上的传感器检测胎纹深度,以实现对轮胎磨损程度的监测。

图9 轮胎磨损监测系统[7] Fig.9 Tire wear monitoring system[7]

2.4 状态信息控制应用

利用智能轮胎技术实现各种状态信息估算的最终目的是为了改进整车动力学系统的控制策略,使整车控制系统的控制效果进一步得到改善[62],实现智能控制的同时,进一步提升车辆的主动安全性。

Singh等[63]提出一种智能轮胎的摩擦估计器与基于模型估计器的综合方法,实现了对轮胎-路面摩擦情况的实时估计,并将其应用到防抱死制动系统算法中。结果表明,相较于传统的算法,该方法的加入能够有效地缩短车辆的制动距离,使防抱死制动系统(antilock brake system,ABS)系统性能得到进一步提升。Arat等[64]将智能轮胎技术与基于车辆底盘附加传感器参数估计方法相结合,确定轮胎力的最优分配方案以达到改善车辆稳定性的目的。与此同时,基于智能轮胎系统开发了一种自适应车身稳定控制器,基于滑移角自适应控制算法,该控制器可对转向以及制动系统进行干预,保证行驶的稳定性及安全性[65]。针对目前轮胎载荷变化范围大且变化频繁的情况,祝晓龙[66]开发智能轮胎系统实现轮胎力的实时监测,并以此为基础对车身电子稳定系统以及模型预测控制(model predictive control,MPC)稳定性控制策略进行优化。杨帆[47]以智能轮胎系统实时监测到的纵向力作为反馈输入,调节车身电子稳定系统(electronic stability program,ESP)中的制动力分配情况,对大客车横向稳定性控制算法进行针对性的研究,并搭建硬件在环试验台对制定的控制策略进行验证。通过上述研究不难发现,利用智能轮胎系统来提升车辆的主动安全性具有较好的应用前景,如何进一步将智能轮胎切实应用到整车控制系统相关控制策略的制定上将会成为研究的重点。

3 结论与展望

汽车智能化已成为当今汽车工业发展的趋势。轮胎作为汽车与路面接触的唯一部件,如何将所需的轮胎状态信息及时反馈到整车控制中,对于进一步提升汽车的智能化水平具有至关重要的作用。目前,相关研究人员针对智能轮胎系统的开发已经做了大量的分析工作,研究成果较为显著,但现阶段的研究仍处在初级阶段,研发开发过程依然面临着的巨大的挑战。

第一,利用智能轮胎系统实现轮胎状态信息估算的基础在于轮胎内置的传感器能够稳定、精准地采集获取轮胎运行过程中的数据信号。由于轮胎安装使用后将长期处于封闭状态,为保证传感器能够稳定工作,需要传感器具有足够长的续航时间。目前,相关的理论分析工作中主要采用外部有线穿透供电和内置锂电池供电两种形式进行智能轮胎系统实验研究,但受限于轮胎实际工作环境和当前电池技术,这两种方式都不适用于最终的智能轮胎产品开发及应用。因此,后续分析工作中还需针对传感器供电技术进行更深层次的研究。

第二,传感器采集得到的轮胎数据需要通过无线传输的方式从轮胎内部传至系统上位机。由于轮胎运行过程中长时间处于高速旋转状态,自身具有较高的振动频率,且行驶环境复杂多变,因此,为保证数据传输的稳定性,确保智能轮胎系统能够稳定工作,需要不断改进数据无线传输技术,提升数据传输的抗干扰能力。

第三,开发智能轮胎系统的最终目的是提升车辆的智能化水平。目前,相关研究工作主要集中在数据的采集及状态信息估算两个方面,该过程相对简单,对于状态信息的应用研究相对较少。因此,在后续的分析工作中,需要进一步搭建相关的智能判断及控制算法,将智能轮胎获取的状态信息与汽车的主动控制系统做进一步融合,切实提升车辆的智能化水平。

随着传感器技术的进步以及相关估算算法的不断完善,轮胎智能化水平将不断得到提升,越来越多的智能轮胎系统将会被开发出来。与此同时智能轮胎与整车控制系统相结合的技术也将日益成熟,逐渐成为汽车的重要组成部分,进一步提升汽车控制系统的智能性,更进一步地促进智能汽车的发展与进步。