浅谈顶盖横梁拼焊工艺优化及其模块化定位的工作方法

董学羽 钟第军 聂嘉

摘 要:本文通過对产销量大的低配车型顶盖合拼的工艺优化,对前横梁、中横梁和后横梁的上件工艺方案及其定位夹具优化,开发新一代中横梁、后横梁的定位夹具,将中横梁、前横梁等零件的定位方法模块化,形成一种整体解决方案,具有较高的应用推广价值。

关键词:顶盖合拼工艺 前横梁 中横梁 后横梁 定位夹具

1 引言

白车身(如图1)所示通常是下车体总成,侧围总成,顶盖横梁总成,下安装板总成以及尾端板总成等组成,白车身零件装配流程图(如图2)所示。在SGMW,就市场销量而言,同一车型中非天窗的销量占比较大,本文重点研究顶盖横梁的定位方法,根据以往产线及装备开发经验基础上,利用总拼定位及装备技术,总结出一套适应于不同车型的解决方案。

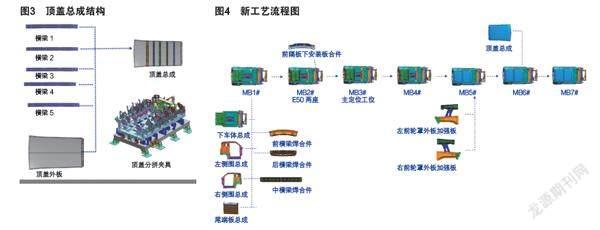

在顶盖与侧围合拼的形成白车身的工艺方案中,顶盖横梁的上件定位焊接的工艺方案大致如下,顶盖横梁与白车身组拼分解至侧围预装、顶盖分拼实现整体横梁与车身的焊装工艺,该形式主要是针对存在多根横梁的顶盖总成(如图3)结构形式的工艺方案,前、后横梁在预装工位实施与左右侧围的预装后进行定位焊,而除前后横梁外,中横梁在顶盖分拼台实施定位焊后,顶盖外板放在横梁及工装夹具上实施分拼的定位,通过电阻点焊连接,顶盖总成从分拼线转运至主线与车身骨架合拼形成白车身制造工艺,该方案存在问题如下:

(1)需要设立顶盖分拼线,每个车型均需要设置此工装夹具定位,需占用专用场地,制造成本高,不利于新车型快速导入;(2)不同车型生产要求顶盖分拼台夹具切换,需设置顶盖转运等一系列必要非增值的工艺作业;(3)不同车型的横梁结构差异较大,顶盖分拼台的柔性设计实现存在很大难度。

综上所述,本文提出一种基于抓手式总拼技术,取消顶盖分拼工艺,用以降低新车型投入的制造成本及缩短导入周期,优化车间物流场地,解决不同车型均能在同一生产线上共线生产的柔性制造而受顶盖上件定位的因素制约。

2 新工艺方案

在预装工艺基础上,将顶盖中间横梁(1至2根)与侧围总成集成预装;同时,在顶盖外板上线合拼前序工位将剩余顶盖中间横梁的上件定位焊,开发顶盖中间横梁定位夹具装置并将其集成在抓手总拼的侧部抓手(如图5)上集约化使用,最后将顶盖外板在主线上件定位焊,实现在总拼工位进行定位焊接,取消顶盖分拼线的工艺方案优化。其工艺流程图如图4所示。

3 模块化定位的工作方法

非天窗顶盖总成一般由前、后横梁及若干中横梁组成,而前横梁与中横梁的结构相似,因此针对前横梁、中横梁开发了一种模块化的定位夹具满足两种横梁的定位,同时,开发一种模块化的后横梁定位夹具可满足不同结构的后横梁定位,因其模块化设计的方案比较能兼容各种车型的零件定位,具有较高的应用推广价值,具体工作原理如下。

3.1 模块化中横梁定位工作方法

中横梁的定位夹具,采用两级的机构,一个是翻转进销定位机构,一个是零件夹紧机构,当夹具是工作状态的时候(如图6.a),夹具夹紧后,结构较为紧凑,有足够的空间给焊钳进行焊接。当该工位所有的焊接完成之后,其工作运动顺序如下:

第一:中横梁的二级气缸收缩,压头打开(如图6.b),这完成后需要一个旋转的动作,即定位销可无干涉从横梁定位孔这边出来(如图6.c)。

第二:一级气缸收缩,整套原先夹紧前横梁零件的夹具旋转出来(如图6.d),将夹紧夹具从前横梁夹具脱离出来,这样夹具和中横梁无干涉,其原理是利用旋转运动瞬时线速度方向是圆周运动切向,以此来做定位销入孔及脱离零件。

第三:该夹具无干涉之后跟着侧部抓手往车外滑移出去,留下足够的扫掠空间。保证留下足够的安全空间,使得白车身和工装夹具抓手都无干涉,白车身总成就可以开往下一个工位。前横梁夹具和下安装板夹具的应用原理与此也一样。

本夹具是一种典型横梁定位夹具结构,可适用于顶盖前横梁、中横梁、下安装板等一系列零件的定位,同时可以将多套夹具集成在一个侧部定位抓手总成上,满足了车型零件的定位需求,且减少了顶盖分拼线、专用夹具的开发及制造成本。

3.2 模块化后横梁定位工作方法

因需满足不同车型柔性定位及上件工艺,实现燃油车、新能源车以及跨平台车型共线柔性生产,而不同车型的顶盖后横梁存在较大差异,针对后横梁的产品结构差异及抓手总拼的装备及输送定位特点,对原后横梁的定位方法进行优化,开发一种适应于不同车型结构的后横梁定位装置,并且将此夹具集成在抓手总拼的后部定位抓手上,进一步实现了新工艺方案应用推广性及柔性。

在车身抓手总拼工位,某种顶盖后横梁的零件结构形式及其定位夹具如下(如图8);输送方向与定位方向都是竖直方向且相同(如图9)。该横梁结构后翻边上翘,定位机构夹头打开后产品结构直接与之避让;本公司某款车型存在另一种后横梁翻边上翘的结构形式,但上述的后横梁翻边朝向发生变化(如图10)或夹具进出输送方向为水平方向时则不能满足要求。为确保柔性生产制造策略,解决夹具输送进出方向与定位方向垂直而避让车身的问题,开发一套新的后横梁定位装置,此装置结构形式如下。

新型顶盖后横梁定位装置工作方法介绍:

(1)夹具(如图11)打开时,上部夹头完全处于零件上方,下部夹头处于零件下方

(2)输送时,装置从左至右接近零件,到位后气缸伸出定位销进入定位孔,两端夹头同时夹紧。

最终无论后横梁的翻边朝向变化、或是输送方向变化,此种装置都可以满足定位要求,且自身具备大打开角度,完全可以替代第一代后横梁定位夹具形式。

4 结语

本文通过对产销量大的低配车型,顶盖合拼的工艺优化,针对性开发新一代中横梁、后横梁的定位夹具,并将定位方法模块化、标准化,形成在侧部抓手上的整体集成解决方案,已达到如下效果。

(1)开发新一代模块化横梁定位夹具及其工作方法,减少多套专用夹具开发,以新型标准化夹具解决多种零件定位问题,同时,新一代夹具集成在一套抓手上,避免专用抓手开发,同时对顶盖后横梁定位装置的优化,提高后横梁定位装置的兼容性。(2)优化工艺,取消顶盖分拼线,实现燃油车、新能源车以及跨平台车型可以共线柔性生产的新工艺方案、使用效果得到验证,降低新车型导入的制造成本投入、缩短导入调试周期,提高车间的有效物流场地。(3)通过上述的新工艺方案,在车身总拼工位增加横梁预装使其合拼骨架刚度提高,为车身合拼精度提升促进作用。

参考文献:

[1]向杰.浅谈顶盖后横梁的结构设计[A]. 中国汽车工程学会.2008中国汽车工程学会年会论文集[C].中国汽车工程学会:中国汽车工程学会,2008:3.

[2]张正举,潘敏,汪红,等.基于顶盖分拼定位的优化集成设计分析[J].现代制造技术与装备,2016(12):6-8.