氧浓度对微通道内甲烷均相/非均相耦合反应特性的影响

杨霄,丁锐,李墨含,宋正昶

(中国矿业大学低碳能源与动力工程学院,江苏 徐州 221116)

引 言

以微燃烧器为热源的微动力系统可将燃料高能量密度优势扩展至毫米量级,进而满足空天及国防等领域对高能量密度紧凑型微动力装置的需求,应用前景广阔[1-3]。但由于微燃烧器燃烧空间紧凑,燃烧过程面临散热损失大、化学反应时间短以及自由基壁面淬熄等挑战[4-7],从而导致燃烧效率低和火焰稳定性差的问题。因此,实现紧凑空间内燃料的持续稳定燃烧对于微燃烧动力系统的可靠运行和性能提升至关重要。

为了提高微尺度下燃烧效率及火焰稳定性,国内外研究人员进行了大量尝试和探索。Kim 等[8-9]对微型瑞士卷燃烧器进行实验研究,发现在通道直径小于火焰淬火距离的瑞士卷燃烧器内仍可以维持稳定的火焰。Tang等[10]采用回热通道将燃烧器内丙烷/空气火焰的吹熄极限提高至三倍以上。Wan等[11-12]设计了带稳燃器的回热型燃烧器,利用壁面回热与稳燃器下游回流协同作用提升火焰稳定性。Li 等[13-14]通过在微型燃烧器内填充多孔介质提升火焰的稳燃范围。此外,在燃烧通道内增加钝体、凹腔或旋流器等结构[15-18]形成回流区或低速区也可用于锚定火焰并提升稳定性。上述研究主要是基于特殊结构或插入多孔介质等方式改善燃烧器的回热或回流特性,从而增强燃烧稳定性。

催化燃烧可以降低反应活化能、扩宽可燃极限、提高燃烧效率[19],而微尺度下的催化燃烧可以充分利用燃烧室面容比大的特点,有效提升催化反应表面积,是一种高效的稳燃手段。李凡等[20]采用氧化锆基催化壁面涂层提升小尺度平板燃烧器内的火焰稳定性。Yedala 等[21]通过对螺旋通道内氢气/空气稀薄燃烧条件下的催化燃烧特性分析发现,壁面催化反应拓宽了气相燃烧反应的可燃范围。Wang 等[22]采用数值模拟方法揭示了表面催化反应与空间气相反应的耦合机制,燃烧器特征宽度减小会削弱均相反应、增强异相反应。Mantzaras 等[23-25]针对高压条件下甲烷、丙烷等燃料在内表面负载铑催化剂的窄通道内均相与非均相耦合反应过程展开了细致研究。潘剑锋等[26-27]对不同工况下微燃烧室内均相、非均相及其耦合反应类型转换特性展开研究,耦合反应过程有利于较高燃料转化率。

通常微尺度条件下表面催化反应与空间气相反应共存,气相组分在催化表面的吸附与脱附过程导致均相与非均相反应间存在强烈的热质耦合效应,因此准确揭示微尺度下均相与非均相耦合反应特性十分重要。由于氧化剂中氧浓度对气相和壁面催化反应速率均有较大影响,而目前关于不同氧浓度下微通道内甲烷均相/非均相耦合反应特性与调控机制研究仍较为缺乏。因此,本文采用数值模拟方法,分析不同氧浓度对甲烷均相/非均相耦合反应过程的影响,旨在揭示氧浓度对微通道内甲烷催化燃烧过程耦合反应的调控机制,这对于建立微通道内基于富氧空气的火焰调控策略具有重要意义。

1 数值计算方法

1.1 计算模型

本文采用Wang等[22,28]开展的甲烷催化燃烧实验中的微型平板燃烧器作为研究对象。图1所示为平板催化微燃烧器结构示意图,燃烧器长度为15 mm,壁面厚度为0.5 mm,通道宽度为2.4 mm。燃烧器内表面负载铂片作为催化剂,壁面材料为316不锈钢。燃烧器入口混合气温度为423 K,外壁面温度维持在773 K,数值模拟与文献的实验保持一致。

图1 平板催化微燃烧器结构示意图Fig.1 Schematic diagram of the planar catalytic microchannel structure

本文数值计算中涉及的最大Reynolds数不超过100,因此选用层流流动模型。甲烷气相反应机理选取的是Warnatz 等[29]提出的C1/H/O 反应机理(包含26 种气体组分和108 步基元反应),铂催化表面甲烷氧化过程采用Deutschmann 等[30]提出的详细机理(包含9 种气相组分、11 种表面组分和24 步反应),催化剂活性位密度为2.72×10-9mol/cm2。Pt 表面催化甲烷燃烧的均相/非均相耦合反应路径如图2所示,CH4、H 和O 在Pt 表面仅发生吸附反应,CO2仅发生脱附反应,H2、CO、O2、OH 和H2O 发生吸附和脱附反应。上述均相/非均相反应机理已被证明可以准确描述Pt 涂层窄通道内甲烷的均相点火过程和火焰形状[31-32]。

图2 Pt表面催化甲烷燃烧的均相/非均相耦合反应路径示意图Fig.2 Schematic diagram of homogeneous/heterogeneous coupled reaction pathway for methane catalytic combustion over Pt

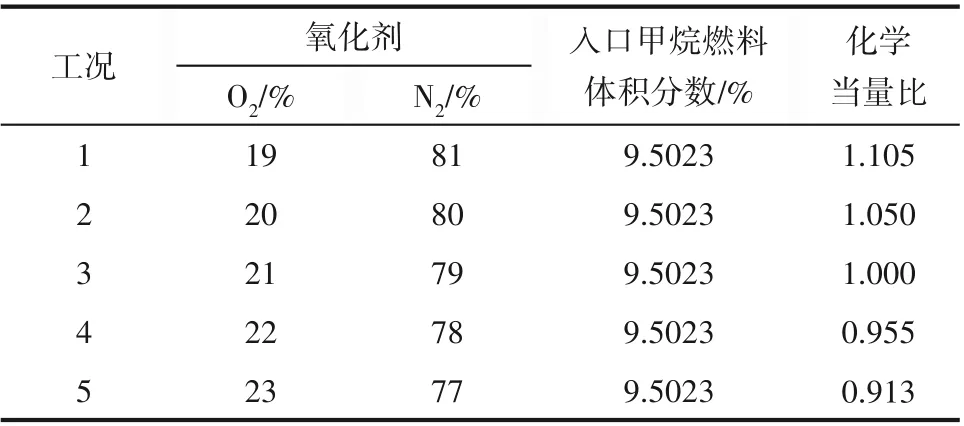

燃烧器入口采用均匀速度入口边界条件,出口设置为压力出口。选取基于压力的求解器,速度和压力耦合求解运用SIMPLE 算法,并借助二阶迎风格式对控制方程进行离散。计算达到收敛的标准为残差小于10-6。经网格无关性验证后,采用48150个网格数量,并在燃烧器入口及近壁面处进行加密处理以保证计算精度。通过改变入口氧化剂中氧气比例(XO2),并维持甲烷体积分数恒定,不同的入口预混气组分比例工况如表1所示。无特定说明的情况下,下文中的入口速度为0.5 m/s,其中氧浓度是基于火焰位置所选定的,氧浓度从23%变化至19%,火焰位置从入口处移动至燃烧器中部。本文所得出的结论均基于表1工况设置。

表1 入口工况Table 1 Inlet flow conditions

1.2 模型验证

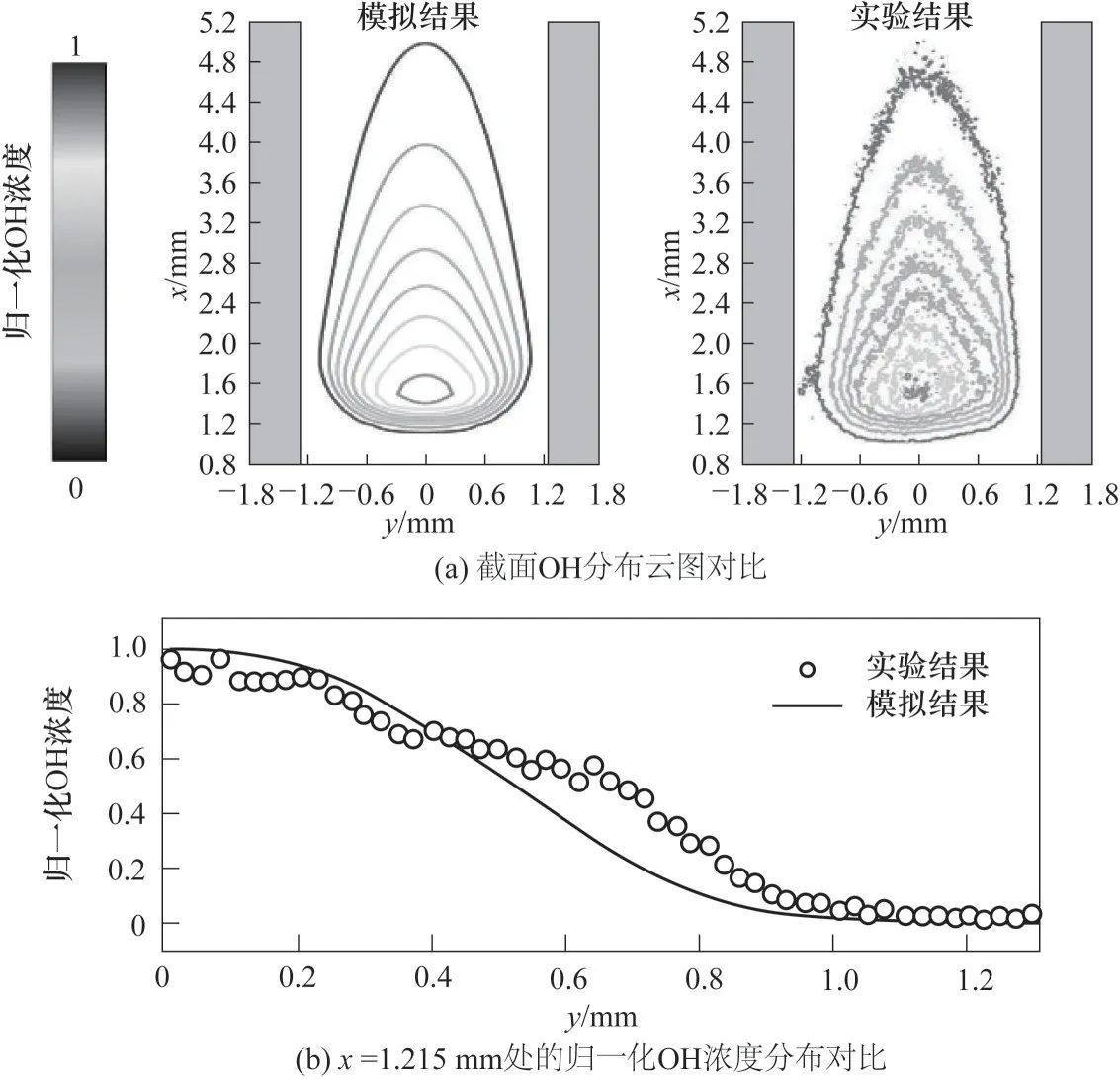

图3所示为数值计算与实验测量的燃烧器中心截面OH 浓度分布对比结果。由图3(a)可知数值模拟的OH 浓度分布整体形状与实验测量结果[28]的变化趋势保持一致,图3(b)中x=1.215 mm 处的归一化OH 浓度分布的模拟结果和实验结果吻合较好且误差较小。因此,可以采用该模型进行窄通道内甲烷催化燃烧数值模拟研究。

图3 归一化OH浓度分布Fig.3 Normalized OH molar concentration distribution

2 结果与分析

2.1 火焰特性

不同氧浓度下燃烧器中心线温度及OH 浓度分布如图4 所示。氧浓度从19%增加至23%的过程中,火焰高温区域向上游移动,OH 浓度变化趋势与温度分布相同。这说明反应区随氧浓度的增加向上游移动,着火距离减小。氧浓度的变化对中心线最高温度的影响很小,但随着氧浓度的升高,OH 最大浓度有明显增加的趋势。

图4 燃烧器中心线温度与OH浓度分布Fig.4 Distribution of temperature and OH concentration along the centerline

图5给出了燃烧器催化表面非均相反应放热速率与中心线上均相反应放热速率分布曲线。对于空间均相反应而言,氧浓度增加可以提高均相反应放热速率最大值。入口甲烷含量不变,氧浓度的增加不仅可以加快火焰传播速度、缩短点火延迟时间[33],还可以提高气相反应速率与燃烧强度,从而导致反应区位置随着氧浓度增加向上游移动,同时促进了OH 的生成。对应地,不同氧浓度下燃烧器内壁面温度与近内壁面(y= 1.195 mm)气体温度分布如图6所示。燃烧器入口附近内壁面温度稍高于近内壁面气体温度,入口预混气受到固体壁面的加热作用,均相着火尚未发生;燃烧器下游近内壁面气体温度要明显高于内壁面温度,此时预混气着火燃烧释放热量对壁面进行加热,导致燃烧器下游内壁面温度高于773 K。另外,随着氧浓度的增加,预热段距离明显减小,这与氧浓度增加导致着火距离减小一致。

图5 燃烧器催化表面非均相反应放热速率与中心线上均相反应放热速率分布Fig.5 Distribution of heat release rate of heterogeneous reaction on the catalytic surface and homogeneous reaction along the centerline

图6 燃烧器内壁面温度与近内壁面(y=1.195 mm)气体温度分布Fig.6 Distribution of inner wall temperature and gas temperature near inner wall (y=1.195 mm)

对于非均相反应放热速率而言,氧浓度从19%增加至23%的过程中,非均相反应放热速率峰值位置向上游移动,非均相反应放热速率峰值先增加后减小。就分布趋势而言,氧浓度小于21%时,非均相反应放热速率曲线存在两个峰值;氧浓度为21%时,非均相反应放热速率曲线存在三个峰值;而氧浓度大于21%时,非均相反应放热速率曲线仅存在一个峰值;上述现象将在下文中的均相/非均相耦合反应特性分析过程中进行解释。

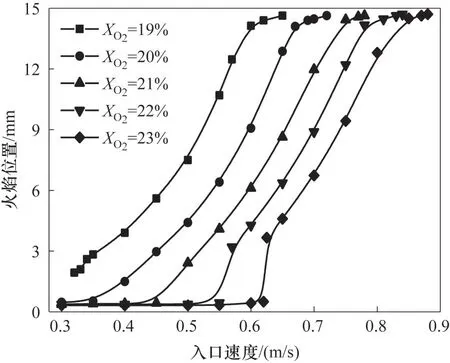

此外,图7 给出了不同入口速度下氧浓度对燃烧器内火焰位置的影响。将燃烧器中心线上均相反应放热速率峰值位置定义为火焰位置。随着入口速度增加,火焰位置逐渐靠近出口。在相同的入口速度下,氧浓度的增加会导致火焰位置向上游移动。此外,氧浓度的增加也拓宽了燃烧器的稳定燃烧范围。从图7 中也可以看出微通道内甲烷均相/非均相耦合反应过程对氧浓度变化较为敏感,可以通过改变氧浓度实现火焰位置的有效控制。

图7 火焰位置分布Fig.7 Distribution of flame location

2.2 均相/非均相耦合反应特性

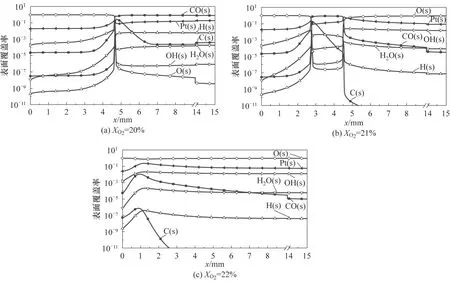

图8 燃烧器催化表面气相组分参与非均相反应速率分布Fig.8 Profiles of reaction rate of radical depletion by heterogeneous reaction in the catalytic surface

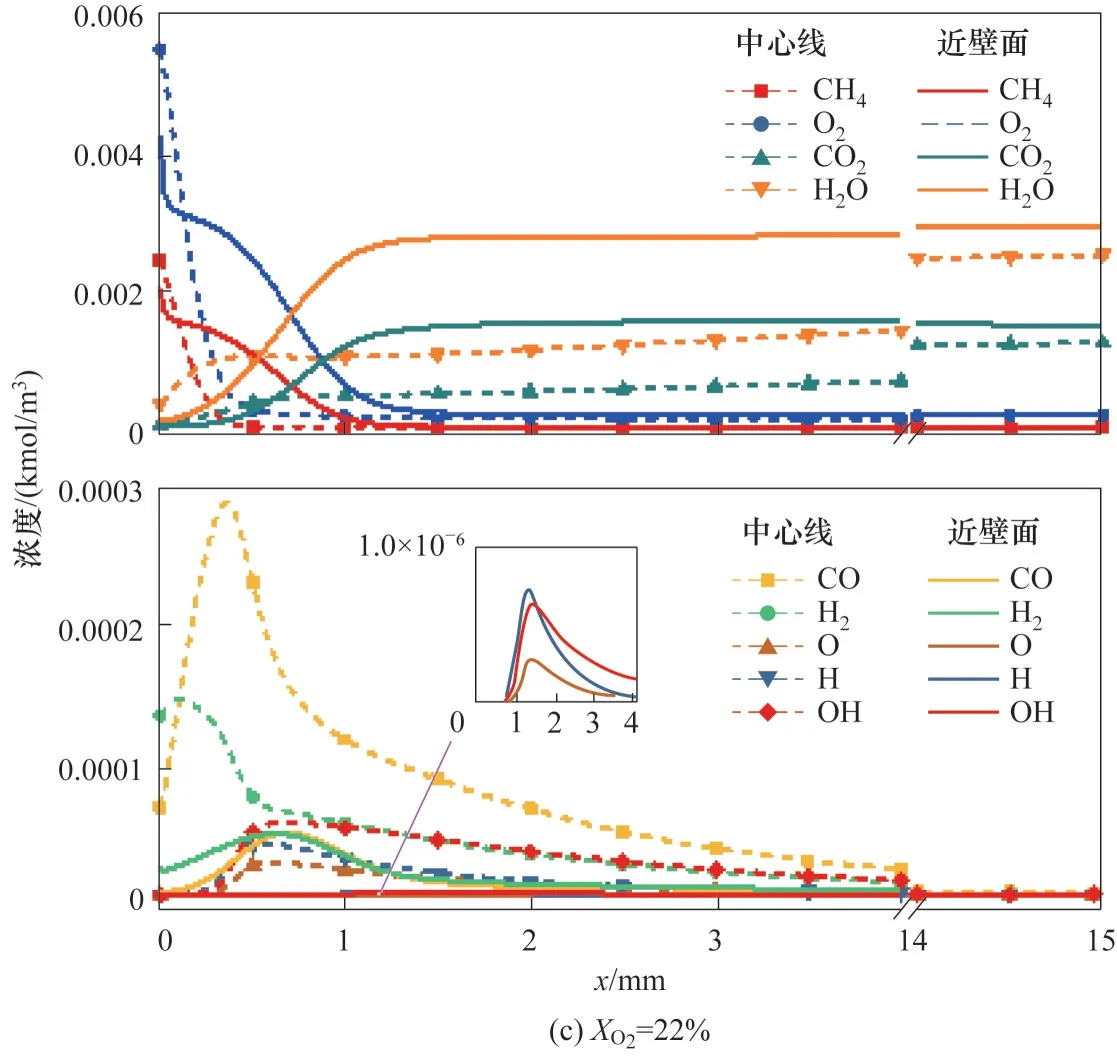

氧浓度为22%工况的入口预混气化学当量比是0.955,属于贫燃工况。从图5 中可以看出非均相反应放热速率曲线仅存在一个峰值位置(约为x=0.95 mm),是由于非均相反应快速消耗气相组分CH4、O2、H2和CO 并产生H2O 和CO2导致的,这与氧浓度为20%和21%工况相似。此外,从图8(c)中也可以明显看出在x= 0.95 mm 下游较近位置处也出现了气相组分H、OH 和O 参与非均相反应速率峰值,但与氧浓度为20%和21%工况相比,该位置明显更加靠近CH4的消耗峰位置。这与入口氧化剂中O2浓度增大有关,较大的O2浓度导致均相反应生成的H2、CO、H、OH 和O 等自由基在均相空间内快速消耗,不仅降低了自由基向下游方向的扩散,也降低了扩散至壁面附近的自由基浓度,从而导致非均相反应消耗气相组分反应速率相对位置进一步缩小,因而氧浓度为22%工况的非均相反应放热速率曲线仅呈现一个峰。从图9(c)中可以看出由于入口O2含量的提高,即使经过CH4的均相与非均相燃烧反应后,O2在燃烧器中心轴线和近内壁面附近的浓度仍保持较高水平,这也导致了图10(c)中O(s)覆盖率始终维持较高水平。

图9 燃烧器中心线与近内壁面处关键组分浓度分布Fig.9 Profiles of some radical concentration along the centerline and near catalytic surface

图10 燃烧器催化表面组分覆盖率Fig.10 Profiles of surface coverage at the inner wall

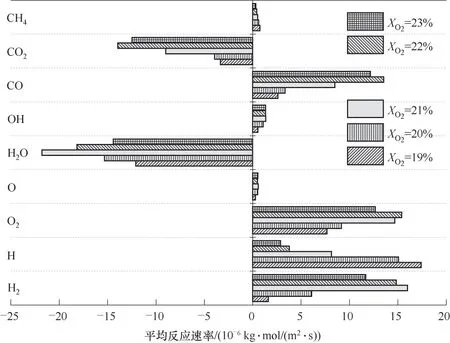

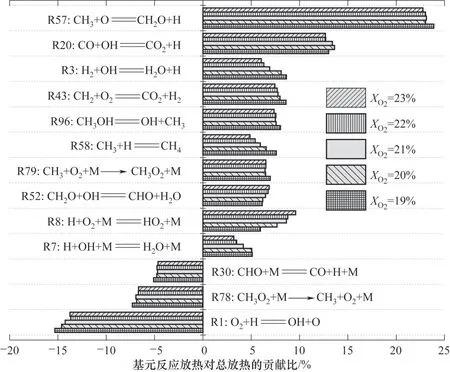

图11 给出了不同氧浓度下气相组分在催化表面的平均反应速率。从图中可以看出,氧浓度的增加降低了CH4和H 参与催化表面非均相反应速率,这是因为氧浓度增加促进了CH4的均相反应消耗,同时降低了均相反应生成的H 自由基浓度。H2和H2O 的平均反应速率随氧浓度的增加先增加后降低,在氧浓度为21%时达到最大值。这是因为氧浓度小于21%时,H2在催化表面同时存在消耗和生成过程;当氧浓度大于21%时,均相反应生成的H2在较大的O2浓度作用下在均相空间内快速消耗。O2、CO 和CO2平均反应速率随着氧浓度的增加先增加,当氧浓度为23%时出现了少量降低。这表明氧浓度的适当增加有利于CO 的壁面吸附,但过高的氧浓度反而抑制了非均相反应对CO的消耗。

图11 燃烧器催化表面气相组分平均反应速率Fig.11 Average reaction rate of gas radical on the catalytic surface

图12 均相反应中关键基元反应放热对总放热的贡献比Fig.12 Heat release contribution from some elementary reactions in homogeneous reaction

3 结 论

本文采用详细的催化表面反应机理耦合气相反应机理对平板微通道内甲烷催化燃烧特性进行了数值模拟,探究了入口氧化剂中氧浓度变化(19%~23%)对反应过程的影响机制,主要结论如下。

(1)氧浓度的升高使得甲烷均相反应放热位置向入口移动,着火距离减小,同时氧浓度增加可以提高均相反应放热速率。这是因为氧浓度的增加可以加快火焰传播速度、缩短点火延迟时间、提高燃烧强度。

(2)氧浓度的升高使得甲烷非均相反应放热位置向上游移动,放热速率峰值大小先增加后减小。不同氧浓度下气相组分参与非均相反应的速率与位置存在明显差异,从而导致非均相反应放热速率峰值数量出现变化。

(3)氧浓度升高,火焰逐渐由富燃转变为贫燃,氧浓度与化学当量比共同作用改变了气相自由基的吸附与脱附行为。氧浓度升高促进了CH4和H 的均相反应消耗,抑制了CH4和H 参与的非均相反应速率大小;氧浓度的适当增加有利于O2、CO、H2以及OH 自由基的壁面吸附,但过高的氧浓度反而抑制了非均相反应对其消耗。