一种解决全瓷釉面砖辊棒印的方法

张欢乐 徐登翔 殷少泽 张建东

摘 要: 现在陶瓷市场主流产品为全瓷釉面砖,吸水率为≤0.5%,俗称双零吸水率产品。企业为了加大产量拉低生产成本,所以大面积使用宽体窑(内宽大约2.5米)。随着窑炉内宽增加,每横排原本走两片800mm×800mm瓷砖增加为三片。瓷砖要窑炉内走位过程中,主要通过辊棒传动,窑炉越宽,辊棒相应越长,瓷砖重量越大(单片约18公斤,三片54公斤),辊棒受力越大,辊棒受长期重力作用产生变形。由于瓷砖为高温烧制,辊棒受热更加容易变形,加上瓷砖重力作用,辊棒容易产生弧形,高温下瓷砖坯体因受热变软,软坯体在弧形辊棒中走位,坯体下凹,导致坯体砖面局部不凸凹不平,从而产生辊棒印。笔者结合理论与生产实际,总结出来一些解决全瓷釉面砖辊棒印的方法。

关键词: 全瓷釉面砖、辊棒印、坯体配方、钾含量

1 前 言

现在陶瓷市场主流产品为全瓷釉面砖,吸水率为≤0.5%,俗称双零吸水率产品。企业为了加大产量拉低生产成本,所以大面积使用宽体窑(内宽大约2.5m)。随着窑炉内宽增加,每横排原本走两片800mm×800mm瓷砖增加为三片。瓷砖在窑炉内走位过程主要通过辊棒传动,窑炉越宽,辊棒相应越长,瓷砖重量越大(单片约18kg,三片54kg),辊棒受力越大,辊棒受长期重力作用易产生变形。由于瓷砖为高温烧制,辊棒受热更加容易变形,加上瓷砖重力作用,辊棒容易产生弧形,高温下瓷砖坯体因受热变软,软坯体在弧形辊棒中走位,坯体下凹,导致坯体砖面局部不凸凹不平,从而产生辊棒印。

2使用耐高温辊棒

正常使用的辊棒为陶瓷棒,可承受温度在1180-1200℃之间,如果使用耐高温辊棒,如碳化硅辊棒,承受温度可以增加30℃,减少棍棒在高温下的变形,保证坯体走位更加平稳。但是此种辊棒在长期经受高温后也会发生变软,从而在自身重力及砖的重量双重压力下变形,不能根本解决辊棒印。此外,碳化硅辊棒制造工艺复杂,成品率低,是普通辊棒的三倍价格,价格昂贵,造成生产成本较高,无法普及使用。目前市面上性价比较好的辊棒是某公司出品的S98辊棒,耐高温,价格合适,高温换棒不容易断,损耗小,可以循环使用。

3优化坯体坯方成分

3.1优化坯体配方铝含量

支撑全抛釉坯体配方骨架的成分主要是硅和铝,影响配方温度的主要是铝含量,铝含量越高配方温度越高,窑炉燃耗越高。对于双零吸水率产品铝含量高就很难烧熟,就算吸水率烧到小于0.05%也容易反变,为确保不反变就只能将烧成温度提高或把烧成区拉长,正是这样辊棒印就会明显。铝含量越低,配方温度越低,相应坯体就容易在高位下软化变形,所以铝含量要有个合适的范围。目前全抛釉生产都是大窑炉快烧,铝含量不宜太高,膨胀系数能满足与釉料配合就好,否则既浪费了成本又做不好产品。对于生产双零吸水率产品铝含量控制在19.0%-20.0%较为适宜,最好不要超过21.0%,除非是不追求产能慢速烧成的窑炉。

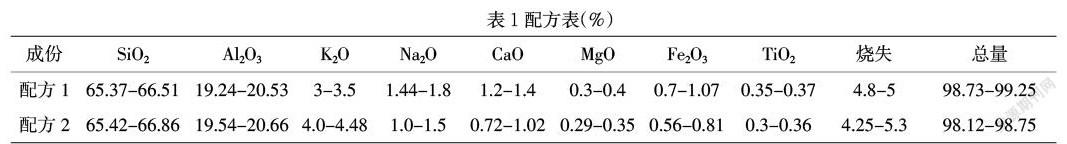

3.2优化坯体配方钾含量

钾的熔点高,属高温助熔剂,钾长石的高温属性:熔融范围1130-1450℃,高温下钾长石熔融慢,熔液的粘度大,且随温度升高,熔液粘度降低缓慢,相对烧成范围较宽。钾在自然界中较为丰富,很多厂家在坯料配方中控制在3.0%-3.5%, 其实有点偏低,如果钾含量能引入到4.0%以上,可以大大有利于解决辊棒印。

通过对坯体引入高钾原材料,提高坯体在高温下的粘度,维持坯体骨架强度,提高瓷砖坯体始熔点,拓宽瓷砖坯体烧成温度范围。从而使的瓷砖在窑炉高温段传输过程中,增强瓷砖骨架强度,抵消瓷砖坯体在高温下的自身重力而造成变形,同时减缓辊棒变形对坯体造成的有害应力,保证瓷砖砖面规则平整,无凸凹变形。某厂使用的配方1烧成后棒印明显,提高钾含量使用配方2后,砖型很直,砖面很平,棒印测量为零。

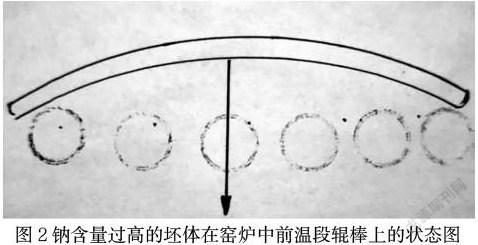

3.3优化坯体配方钠含量

钠长石是低温助熔剂,钠长石熔融温度低,约为1100-1200℃,熔融速度快,形成的液相粘度低,随着温度升高粘度较低比较快,在烧成过程中容易变形。南方的陶瓷廠技术人员习惯把钠调到2.0%以上,甚至有的厂在2.5%左右,钠含量高一点烧成温度较低,也易于控制产品后期反变。但是全抛釉及仿古釉面砖坯体不能让钠含量过高,钠含量高会与钙及其它低温有害物质共熔软化,在高温区就形成了辊棒印。

钠含量过高还会让坯体在中前温段过早收缩,而此时的釉料又没有达到收缩温度时,砖坯就会很拱,砖就会爬着向前走,容易造成某件砖单角不规则变形,当砖爬行到高温区时砖坯软化,由于砖自身的重力作用下,砖中心回落在辊棒上,而支撑砖坯爬行的那个支撑点就成了前后两条明显的辊棒印。

通过反复研究,在釉面砖的坯体配方中钠含量控制在1.5%-1.7%最佳。如果配方的烧成温度过高可通过用适量的滑石来降低烧成温度,适量的滑石还能拓宽烧成温度,但配方的烧成温度又不宜制定太低。

3.4优化坯体配方钙含量

钙也是低温助溶剂,在950~1000℃开始反应,可以说CaO对生产双零全抛釉或仿古砖影响是非常大的。例如:某公司抛釉砖的坯体配方中钙超过1.5%,导致其烧成温度过低(环温)1135~1145℃,产品出窑蛇形严重辊棒印也非常明显,而窑炉没有调整空间了最后只能停产。当降低坯体配方中的钙后(0.8%以下),烧成温度也提高到了1155~1165℃,变形和辊棒印都不见了。

4确定配方温度范围

确定好配方铝、钾、钠、钙等成分,其实就是为了确定配方烧成温度范围。从2012年开始,大量企业从抛光砖转行做全抛釉,坯体配方很多成分都参考了抛光砖的底料,只是简单的把铝含量从18%调到了21%,烧成温度也与抛光砖相近,有时候甚至更低。测温环温度(进口大测温环英国波乐思)在1140~1150℃,但是砖形很不理想,S形严重辊棒印也明显。为此很多厂对窑炉设备进行改造,把高温度区的辊棒直径改小、棒距改小,可是没有改善辊棒印。坯体配方耐火度太低不利于砖形及辊棒控制,配方温度太高,辊棒和坯体都容易变形,通过大量试验及陶瓷厂真实实践经验,坯体配方烧成温度应控制在1165~1180℃之间。

5选择优质坯体砂坭料

确定好配方主要成分后,剩下的就是如何选择砂坭原料进行组合搭配。其实全瓷釉面砖与微粉抛光砖在选料方面有很大的不同,对抛光砖面料我们关注材料的纯度、白度。而全瓷釉面砖对砖形和辊棒印要求高,所以在选择坯用原材料时我们更应侧重其烧成温度和成分。如表3所示。

高铝砂和钠长石是河南某厂生产双零吸水率全抛釉的两个主料,其中高铝砂用量在28~30%,钠长石用量在17~18%。从两个料的成分上看都是很优质的砂坭料,可实际生产出来的产品辊棒印却比较严重。原因就在于高铝砂的钠含量不够的情况下,用钠含量较高的钠长石引入钠含量,造成烧成温度很低,由于坯料的球磨细度有限,造成高温烧成区出现低温料单独烧过火形成辊棒印。所以在选择长石类原料时尽可能钾钠适中的原料,少用加工过的,防止供应商为满足成分要求采用高低温矿石搭配,最好原料中钾钠比为:4(钾):3(钠),如表3所示,这两个中温钾钠砂很适合做双零抛釉砖主料。

配方中提到铝的原材料,如煅烧铝土、铝土、水洗高岭土等原材料。做双零吸水率釉面产品最好不要使用煅烧过的铝土,经过煅烧的铝土失去了活性,且耐火度又高,没有完全磨细的颗粒很难烧熟,容易出现后期反变。生的铝土往往烧失量会很大,用多了不好氧化,容易黑心,建议控制生铝土的用量,用一定量的水洗高岭土代替,水洗高岭土在高温成瓷时结合性会更好。

6优化釉料配方

釉料对辊棒印的影响主要通过两方面,一是膨胀系数与坯体是否匹配;二是釉料温度是否合适。在全抛釉产品的面釉配方中,如果我们使用了过多的煅烧氧化铝粉和煅烧土来提高铝含量的话,这样造成面釉温度较高,面釉在窑炉中温段不收缩,或者收缩很小,而此时的坯料收缩大就会造成砖在窑炉的中温段很拱,就会对产品在中温段走砖有很大影响,同时对辊棒印也有影响。这就是为什么烧釉面砖的窑炉中温区域都很短,目的是減少砖在中温段拱着爬行太久而影响砖形和辊棒印。所以在制定全抛釉面釉配方时应选用铝高而钾钠含量又不高的长石粉,减少煅烧土的用量,尽可能控制煅烧氧化铝粉的用量。AL2O3含量在21%~24%比较合适,再匹配坯体的膨胀系数,只要面釉的温度控制合适就能压住在烧成时坯体上来的气体。一般来说把全抛釉面釉单一刮板试烧有轻微吸墨水即可(用光泽度仪检查在4~5°)。

7小结

综上所述,要控制全瓷釉面砖辊棒印,需在辊棒、坯、釉配方上做好这五点:(1)辊棒选择适合自己窑炉的辊棒,如某公司S98型号,性价比较高;(2)坯体钾含量控制在4%~4.5%范围,保证坯体高温下不变形;(3)坯体钠含量不超过2.0%,确保配方温度适宜;(4)配方中的单一原材料温度不宜相差太大;(5)全抛釉面釉配方不宜用太多煅烧氧化铝及烧土;以上五点做好的话,可以关于解决大部分造成釉面砖辊棒印的问题,确保砖型又直又平。