地铁车站盖挖法桩端后注浆对单桩承载力影响的研究

曾超

(中铁第五勘察设计院集团有限公司东北分院,黑龙江 哈尔滨 150000)

1 概述

随着我国城市化进程的不断加速,城市用地日趋紧张,地铁车站往往敷设在城市主干道人流量大、建筑物密集的位置。为减少对地面交通的影响,地铁车站往往在环岛等交叉路口交通繁忙处采用局部盖挖法施工。盖挖法施工主要分为盖挖逆作法、盖挖顺作法,本文以盖挖逆作法为例研究单桩承载力,在单桩承载力不满足设计要求时,考虑采用桩端后注浆措施来提高单桩承载力。后注浆法是成桩后,待桩身混凝土具有一定的强度后进行高压注浆。后注浆法可以进行桩底注浆,也可以进行桩侧注浆,其目的都是为了改善桩与桩端和桩侧土的接触条件,提高桩的承载力以及减少不均匀沉降。钻孔灌注桩后注浆技术作为一种比较先进的施工技术,具有提高单桩承载力、降低建筑物沉降量、节约成本、缩短工期等优点,其功效已被大量的工程实践所证明。

2 工程概况

长春市地铁5 号线工程某站,车站总长316.4m,宽21.7m,地下两层双柱三跨结构,本站位于长春市主干道,车站小里程端位于环岛处,环岛处为五路交汇,交通繁忙,管线众多,主体跨路口部分采用盖挖法施工,剩余部分主体采用明挖法施工。盖挖法施工段覆土约为3.6m,基坑深度约为18.3m。本站为松辽平原东部高平原地貌,车站范围内主要为第四系全新统地层,由粉质粘土、全风化岩层组成。稳定水位埋深2.3m,进入车站主体结构范围内,基本位于结构顶板上顶面。

3 设计方案的选定

盖挖法车站工法比选:

结合车站功能要求,综合场地环境条件、工期等因素本站局部采用盖挖法施工,盖挖法车站主要的施工工法为:盖挖顺作法和盖挖逆作法,工法优缺点对比如表1。

表1 工法对比表

从工法优缺点对比可以看出,盖挖逆作法基坑整体稳定性更高,对周边建筑物破坏较小,又结合全国及长春地区盖挖法车站施工经验,本站的设计方案拟采取盖挖逆作法来进行设计。

4 后注浆对单桩承载力的影响分析

单桩的极限承载力由极限摩阻力和极限端阻力构成,欲提高单桩承载力可增加桩径、桩长或混凝土强度、提高桩端阻力及桩侧摩阻力。

后注浆承载力计算是一项经验性很强的工作,虽然后注浆技术在工程实践中取得了显著的技术和经济效益,但关于后注浆承载力的理论计算仍然有待完善。下面为长春市地铁5 号线工程某站的单桩承载力计算实例:

4.1 计算过程及分析

4.1.1 基本计算参数

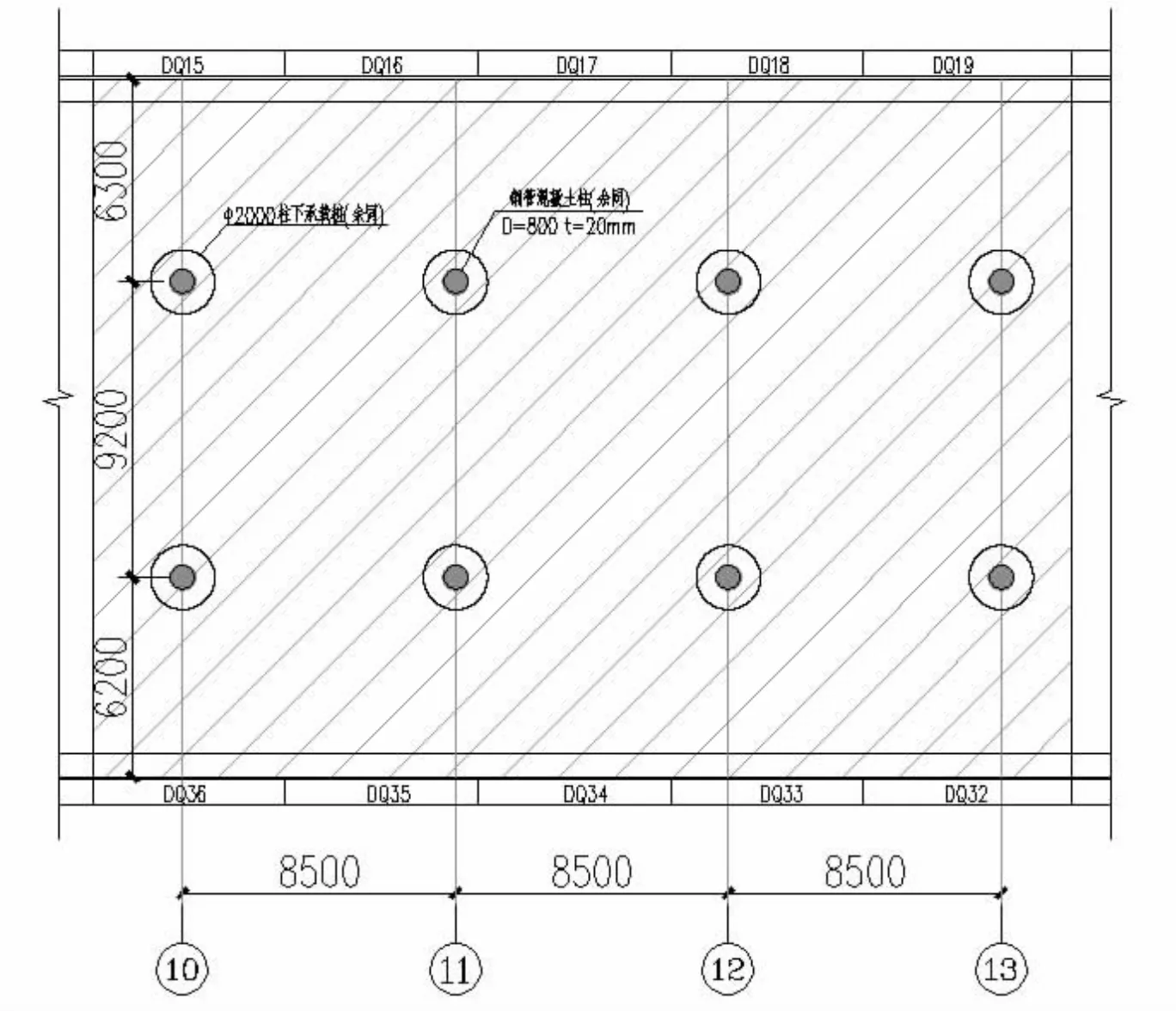

桩直径2m,桩长15m,顶板0.9m,中板0.4m,顶梁1.5X1.6m,中梁1.2X1.0m,钢管柱柱距8.5m,钢管柱长10.72m,地面超载20KN/m2,车站覆土深度按3.6m 计算,跨度取21.7m 计算,钢筋混凝土容重25kN/m2。钻孔灌注桩极限侧阻力标准值85kpa,钻孔灌注桩极限端阻力标准值1200kpa(如图1)。

图1 盖挖段基坑平面布置图

4.1.2 单桩承载力计算

中桩单桩(面荷载转换成线荷载):(6.3+9.2)/2=7.75柱下桩基自重:3.14*1*1*18*25+3.14*0.4*0.4*10.72*25+0.45*10.72*10=1595.9kN

覆土自重:20*3.6*8.5*(6.3+9.2)/2=4743kN

地面超载:20*8.5*(6.3+9.2)/2=1317.5kN

结构自重(板、梁自重):25*0.9*(6.3+9.2)/2*8.5+25*1.5*(1.6-0.9)*8.5+25*0.4*(6.3+9.2)/2*8.5+25*(1-0.4)*1.2*8.5=2517.1kN

荷载总重:1595.9+4743+1317.5+2517.1=10173.5kN

单桩承载力根据规范《建筑桩基技术规范》JGJ 94-2008中5.3.6 章节公式计算:

单桩承载力标准值:3.14*2*1*0.928*85*18+3.14*1*1*0.928*1200=12413.3kN

单桩承载力特征值:12413.3/2=6206.7kN<10173.5kN

单桩承载力不满足要求,需采取后注浆措施(本文仅考虑桩端后注浆措施),对土体进行加固从而提高承载力。

后注浆单桩承载力根据规范《建筑桩基技术规范》JGJ 94-2008 中5.3.10 章节公式计算:

桩基位于泥岩层,根据规范取值,后注浆灌注桩端阻力增强系数βp 取2.2,侧阻力增强系数βsi 取1.7。

后注浆非竖向增强段的总极限侧阻力标准值:3.14*2*1*85*(18-12)=3202.8kN

后注浆竖向增强段的总极限侧阻力标准值:3.14*2*1*1.7*85*12=10889.5kN

后 注 浆 总 极 限 端 阻 力 标 准 值 :2.2*1200*3.14*1*1=8289.6kN

后注浆单桩极限承载力标准值:(3202.8+10889.5)*0.928+8289.6*0.928=20770.4kN

后注浆单桩极限承载力特征值:20770.4/2=10385kN>101 73.5KN,满足竖向承载力要求。

4.2 有限元数值分析

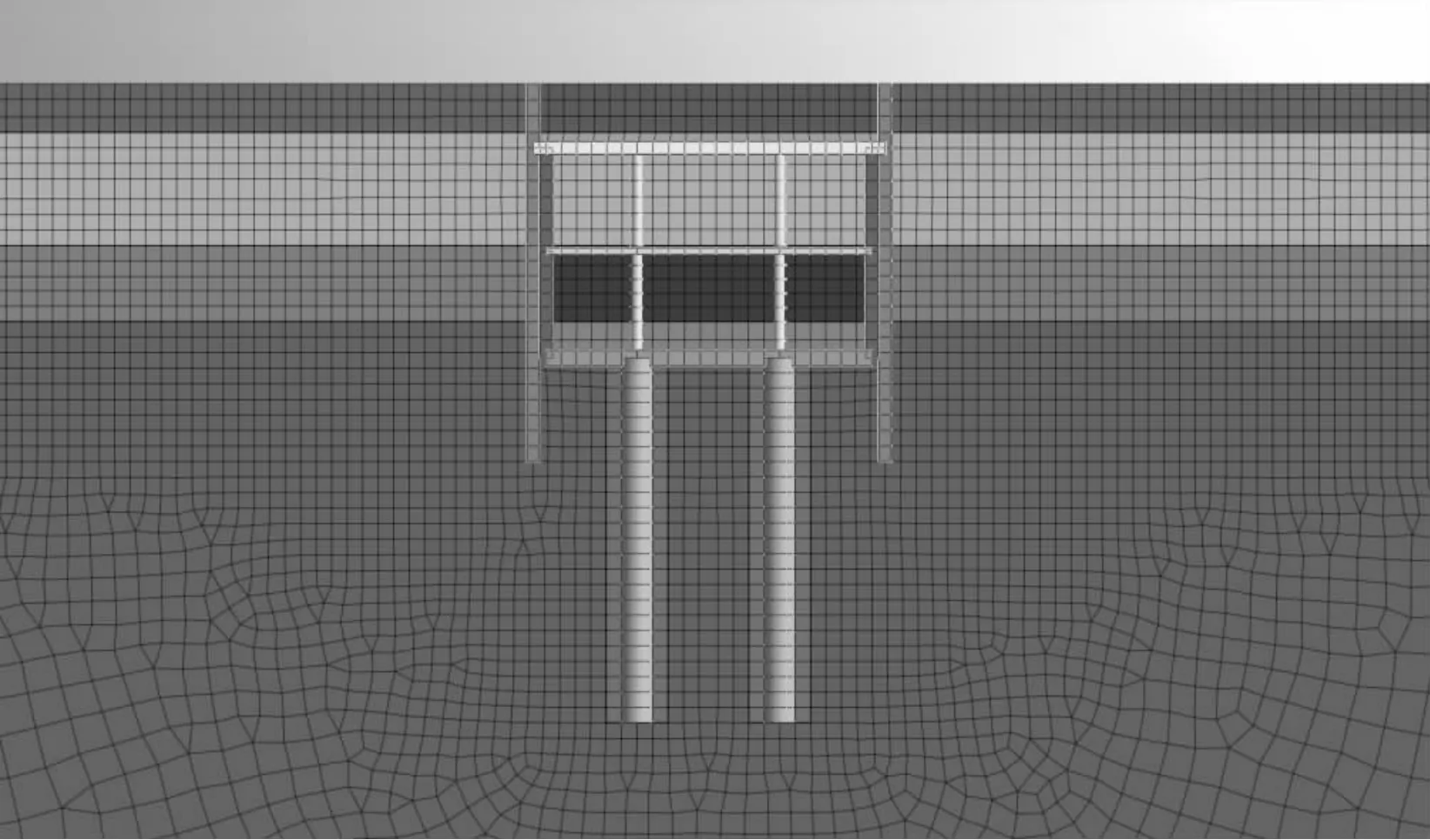

为保证设计方案的可行性及工程安全性,设计过程中采用MIDAS-GTS 有限元计算软件,建立有限元模型,模拟桩基采用后注浆措施后对周围土层的影响,从而提高单桩承载力,达到指导设计的目的。

模拟施工步骤:

4.2.1 施作车站两侧围护结构、中间钢管柱及桩下基础。

4.2.2 开挖基坑至盖挖顶板底,施作盖挖段顶板。

4.2.3 回填顶板上方覆土,恢复交通。

4.2.4 开挖负一层土方,施作车站负一层侧墙及中板。

4.2.5 开挖负二层土方,施作车站负二层侧墙。

4.2.6 开挖至基坑底,施作底板(如图2)。

图2 有限元计算模型

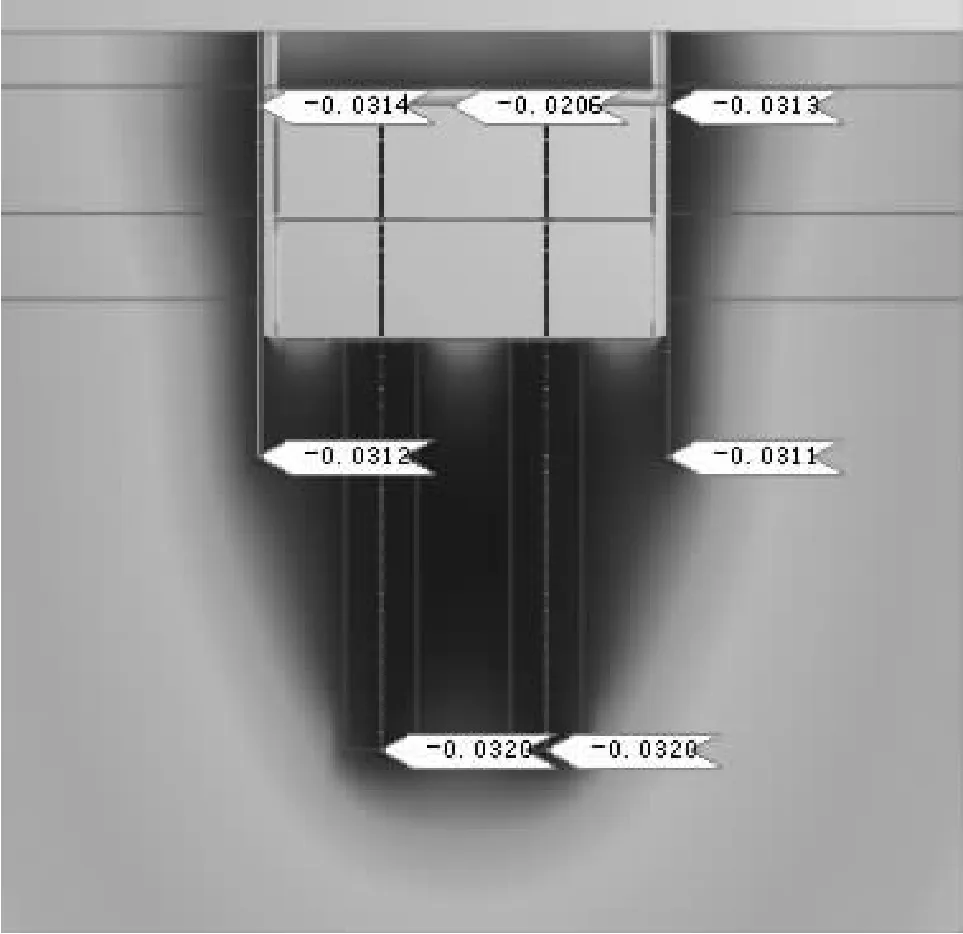

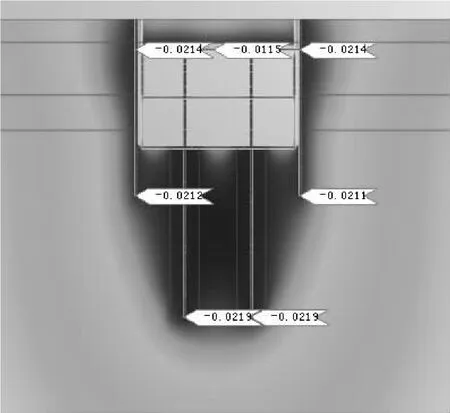

模拟计算结果(如图3-4)。

图3 未采用后注浆措施工况

通过数值模拟分析可知,采用后注浆措施后,桩基沉降量减少,单桩承载力得到提高。在实际工程中由于承载力增加的幅度有限,因此存在一个最优注浆量的问题。注浆量在实际工程中应结合现场试桩资料和当地的其他工程的经验来确定。

5 后注浆技术要求及在工程中应用

5.1 钻孔灌注桩后注浆的定义

钻孔灌注桩后注浆是指钻孔灌注桩在成桩后,由预埋的注浆通道用高压注浆泵将一定压力的水泥浆压入桩端土层和桩侧土层,通过浆液对桩端沉渣和桩端持力层及桩周泥皮起到渗透、填充、压密、劈裂、固结等作用来增强桩侧土和桩端土的强度,从而达到提高桩基极限承载力,减少桩基沉降量的一项技术措施。

5.2 注浆方案的设计

注浆方案的设计主要是根据岩土工程勘察报告的阅读及周边环境的调查情况,结合周边已有建筑注浆工程的类比,针对工程上部荷载特点及承载力变形的要求,最终确定经济合理、施工方便、节约工期的一套设计优化方案。

5.3 桩端注浆桩的竖向抗压承载力设计

桩端后注浆灌注桩的单桩极限承载力,应通过静载试验确定。经过桩端后注浆,不但端阻力有了较大的提高,桩侧摩阻力也有了较大的提高。单桩竖向抗压极限承载力在砂砾层中一般可提高40%,中砂层中可提高30%,粉砂层中可提高25%,粘土层和淤泥质土层中可提高10%~15%,基岩中提高15%来设计,主要与桩底土层性状、桩底注浆的注浆量及注浆工艺有关。

5.4 中间柱下桩基试桩技术要求

图4 采用后注浆措施工况

中间桩基采用钻孔灌注桩,桩径2000mm,桩长为15m,桩基承载力特征值≥10000。

中间桩基施工前应做单桩竖向抗压静载试验(不可做桩的原位试验),试验桩数不少于3 根,应由有资质的检测单位、依照《建筑桩基技术规范》JGJ94-2008、《建筑地基基础设计规范》GB50007-2011 实施。试验数据随时反馈设计,试验桩的单桩承载力不应小于设计的单桩承载力,桩顶沉降不应大于设计要求,否则应通知设计,做相应调整。桩基施工也应按照上述规范要求逐根进行桩身完整性检测。

桩基静载试验中应注意中间桩基的有效桩长范围,准确反应承载力。

6 结论

大量工程实践表明:桩端后注浆技术和桩侧后注浆技术用于钻孔灌注桩能成功的解决钻孔灌注桩存在的问题,大幅度的提高钻孔灌注桩的承载力、减小钻孔灌注桩的沉降。同时,该技术对各种地层具有较强的适应性,并且对施工设备、施工工艺的要求简单,经济、社会效益十分明显。