三坐标测量机实测元素与数字模型最佳拟合的应用

刘广东,刘心宇,曹阳

(黑龙江省机械科学研究院,哈尔滨 150040)

1 三坐标检测机工作原理及数模最佳拟合的分析

1.1 三坐标检测机工作原理

三坐标测量机的工作原理是,利用可触测及的工件元素建立可标定的坐标系,以取点或扫描的方法,获得被测工件元素在坐标系中的坐标位置及相应尺寸参数[1],在建立的坐标系空间内,所有的被测工件元素都可以坐标值的形式进行统一的描述,再通过三测机的测量软件,对已测取的工件元素进行计算、衡量和比对,对于无法触及的工件部位和相关尺寸,还可以利用能够触及到的工件元素通过构造、拟合等方式模拟出来进行测量。

1.2 数模最佳拟合的分析

在诸多结构复杂、尺寸要求精密的机械零部件的生产和检测过程中,使用数字模型对采集的尺寸元素进行贴合比对是最准确也是最便捷的方法[2]。在使用数字模型对机械零部件进行测量时,如何使检测程序的坐标系与数字模型的坐标系完美拟合、保持一致是整个检测过程中的重中之重,本文以叶轮转子为例,详细阐述在使用数模检测机械零部件过程中的坐标系拟合和比对拟合的过程,其需要考虑的技术难点如下:

1)建立检测程序与数字模型完全一致的坐标,以此保证在数字模型上取测元素可以在实物机械零部件上精确触测,避免发生误测和错过零部件的情况。

2)建立与数字模型修正坐标系,在后期完成所有元素的触测取点后,以此坐标系修正三坐标测量机测头、测针及运动矢量造成的失真误差,完成近乎完美的比对工作。

2 建立最佳拟合坐标系的测量方法

2.1 三坐标测量机测量前参数调整及测针选择

本文例举的三级转子工件(如图1),叶片间距较小,选用红宝石球径为2 mm,测杆长度为40 mm的球形测针:1)根据三级转子叶片的表面方位,选用测针角度为A0°B0°;2)由于三级转子均布叶片间隔较小,为避免触测时发生干涉,需要修改三坐标测量机逼近距离为0.5 mm,回退距离为0.5 mm;3)为避免测头移动中发生干涉,需要设置安全平面沿Z轴正方向避让30 mm,沿Z轴正方向避让30 mm并激活安全平面。

图1 三级转子

2.2 检测坐标系的建立

本文例举的三级转子产品(如图2),由于需要使用数字模型进行检测,所以采用迭代法法建立坐标系,定位角向以方便以后工作中的成批测量,具体编程步骤如下:

图2 三级转子数字模型

1)取上端面为平面1,建立第一层初始坐标系以确定Z轴方向,标定与数模相同的工件摆放方式,具体操作如下:

2)取上直口为圆1,任意叶片任意点为点1,并以圆1圆心和点1构造出直线1,以圆1、点1、直线1确立第二层初始坐标系,以此坐标系确定XY轴方向,具体步骤如下:

3)在A1和A2坐标系下,利用数模取点方式,进行第三层精建坐标系,以此保证实物机械零部件的坐标系重合于数字模型坐标系[3],建立坐标系元素应与初建坐标系相同,但为保证触测精度,能使用三维元素的应该使用三维元素,故将初建坐标系中使用的圆自动触测为圆柱,以修正轴向采集数据,并建立精建坐标系A3,具体步骤如下:

在建立A3坐标系后,此坐标系与数字模型坐标系已完美重合,可以进行所有尺寸及形位公差的测量,如图3、图4所示,例举程序如下:

图3 三级转子坐标系

图4 三级转子叶片取点

2.3 比对坐标系的建立

在所有触测任务结束后,为了使比对结果不失真,必须建立比对专用坐标系,利用程序最佳拟合方式,确保定角定位与数字模型比对,具体步骤如下:

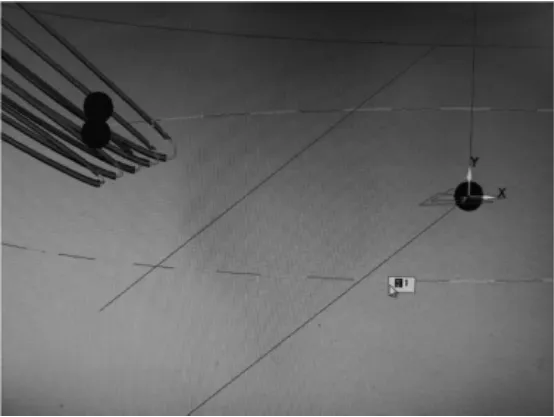

在A4、A5坐标系下,如图5所示,参与比对的元素可与数字模型完美拟合,观测实物产品所有参数与数字模型的差距[4]。

图5 扫描线的比对

3 结论

按照本文所述的最佳拟合数模检测方法,可以在使用数模检测产品的过程中保证实物检测元素与数字模型的最大贴合,保证检测结果100%不失真,确保检测结果,本文叙述的多重坐标系法可以应用于所有数模参测程序中,使其情况复杂程度可无限多次迭代坐标系直至达到最高拟合程度,在日益提高的三次元检测工作中,提供了新的设计思路,为解决数模参测检测方式拓展了新的方法。