冯·卡门曲线支架新型钻孔工艺研究

李俊文,郭东亮,平瑞华,李昂,范大伟

(天津航天长征火箭制造有限公司,天津 330462)

0 引言

火箭整流罩前锥母线的线型不仅直接决定了整流罩局部的气动性能,而且也会对全箭的气动性能产生较大的影响[1]。冯·卡门曲线整流罩是一种新型结构的整流罩,相比于传统圆锥外形的整流罩,冯·卡门曲线能更好地减小空气阻力,减小载荷作用的影响[2-4]。

在航天火箭研制中,鉴于冯·卡门曲线优异的气动性能,其中我国一部分新一代长征系列运载火箭整流罩创新性地采用了冯·卡门曲线的外形[5]。冯·卡门曲线支架不仅是整流罩纵向分离装置的重要组成部分,更是决定着整流罩分离的关键部件,其产品质量将会直接影响到冯·卡门曲线整流罩的应用与推广。目前国内冯·卡门曲线支架的钻孔加工还处于初始阶段,对于其工艺技术的研究与探索具有重大意义。

1 冯·卡门曲线支架

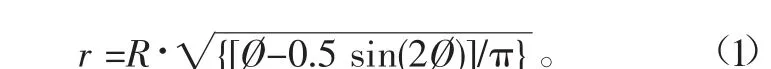

以r-x设立坐标,x轴为箭体轴向(由整流罩锥顶指向尾部),r为理论曲线在x处的半径,即冯·卡门曲线的公式为

式中:Ø=arcos(1-2x/L),L为整流罩锥段理论长度;R为理论曲线的最大半径值。

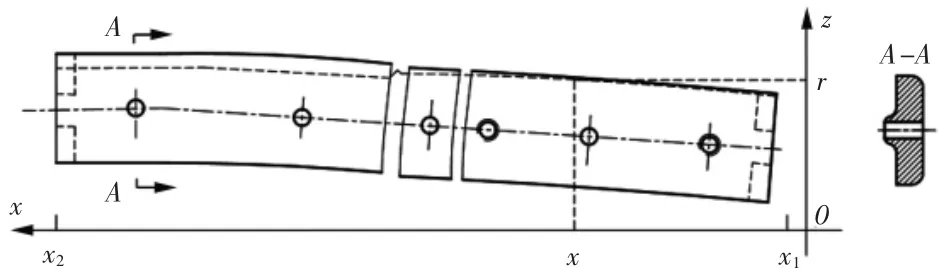

图1为某型号的冯·卡门曲线支架,其中光孔等距分布于支架中心线上,光孔附近布有2个等距的螺纹孔,孔距的尺寸公差要求为±0.2 mm,光孔和螺纹孔的数量高达230多个。由于较长的曲线外形(约6.3 m),冯·卡门曲线支架在加工时的线轮廓度公差较大,偏差最高可达3 mm左右。冯·卡门曲线支架属于超长铝合金材的钣金件,其经过钣金拉弯成形后,还需要人工敲击校形,这样便会释放较多的残余应力,进而产生较大变形。冯·卡门曲线支架的变形主要存在以下2个方面:1)支架中心线可能会偏离理论的冯·卡门曲线;2)支架截面的宽度不均匀,局部区域变形较大,支架表面的平面度较差。故冯·卡门曲线支架孔的钻制很难达到图样所要求的位置尺寸精度,这也是钻孔加工领域的难题,因此冯·卡门曲线支架的钻孔加工必须要考虑工艺设计和加工操作两个方面,从而保证孔距精度达到尺寸公差要求。

图1 某型号的冯·卡门曲线支架示意图

2 传统钻孔工艺

数控钻孔工艺虽然有非常高的加工效率,但是对于加工冯·卡门曲线支架的孔而言,存在很难克服的缺点。数控钻孔工艺在装夹方面需要定制非常大的专用工装,而且由于支架的变形较大,一次装夹难以完成。若采用多次装夹加工方式,重复定位会降低定位精度,起始孔与终止孔的间距极易超差[6]。故数控钻孔难以保证孔的尺寸精度要求。

钳工钻孔是保证孔加工精度的一种有效方法。在钳工盖板式钻模的基础上,桑猛等[7]研发了冯·卡门曲线支架钻孔的局部钻模工艺。局部钻模工艺设计了补偿销,虽然可以应对支架在宽度方向存在宽窄不等、局部变形大等部分问题,同时也加工出合格的冯·卡门曲线支架产品,但此工艺方案仍然存在很多不足之处:1)钻模固有缺点。钻模孔之间的距离必须经过准确计算和测量,钻模制造误差可能会给工件带来一定的偏差;钻套存在磨损的问题,在钻孔加工前必须确定钻套的磨损量[8],在超出其范围值时,及时更换新钻套,才能确保孔的加工精度;在钻孔过程中,钻模覆盖在支架的上方,无法观察钻孔实际偏差情况,不能做出相应的调整;使用钻模钻孔的排屑性差,影响钻孔效率。2)装夹定位缺点。加工前还需手动控制局部钻模,装夹时补偿销与工件侧壁要紧贴,装夹速度较慢;必须选择合适补偿销,确保孔位于支架中心;补偿销必须贴紧支架外边缘,否则易造成孔位置偏离;孔距的定位精度较差,不能精确、灵活地调整;支架与钻模相接触的上表面平面度较差,会使钻孔的位置发生偏斜,降低孔的定位精度。

3 模版复制钻孔工艺

由于旧的钻孔工艺存在较多缺点与问题,经过多次实际加工摸索并结合理论知识,设计了一种新型钻孔工艺。此新型钻孔工艺设计了一套新的模版工装进行钻孔加工,也称作模版复制钻孔工艺。此工艺方案借鉴了局部钻模工艺中以直代曲法,采用新的模版工装取代了局部钻模工装。

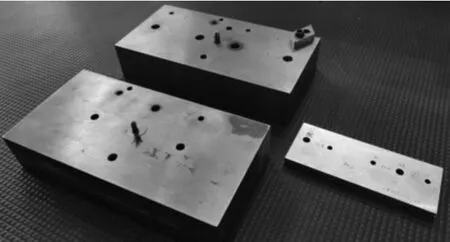

模版工装主要由模版、基板、菱形卡块组成,基板包括基板1与基板2。模版工装具体如图2所示,左侧为2个基板,右侧为模版。菱形卡块由螺钉连接在基板上,其位置可以更换。

图2 模版工装

在结合“两销一面”[9-10]的定位方法和实际的加工情况后,模版工装采用一个圆锥销、一个菱形卡块和一个基板的平面对工件进行定位。根据实际加工情况,将定位销固定于基板,其中基板1采用了半圆销,基板2采用了圆锥销。其具有结构简单、定位精度高的优点,并且减小了孔与销的配合间隙量,便于模版安装和取出。菱形卡块定位处一角为圆角,有利于菱形卡块一角与模版平面的线面接触定位,大大提高了卡块定位的精度与可靠性。模版上孔的位置尺寸由某型号冯·卡门曲线支架的图样要求确定,共有3种尺寸的孔距,分别为80.2、21.5、43.0 mm,孔在支架的位置边距与模版孔的位置边距相同,这样实质上便将冯·卡门曲线支架图样要求中孔的间距与位置复制于此模版上。

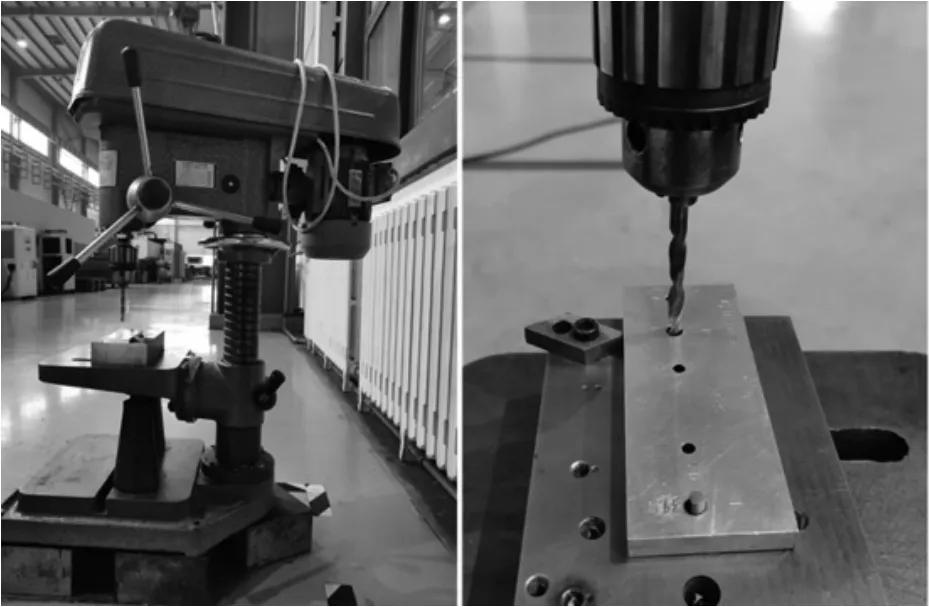

如图3所示,模版工装使用时以基板上表面为基准面,将模版插入于定位销内,通过调节菱形卡块实现模版上孔的定位,工装的基板通过钻台底部的压板固定在钻台上。模版上与定位销配合的孔即为已加工孔,钻头相对应的孔为待加工孔。调节钻头,确定孔的相对位置后,将模版取下,接着把冯·卡门曲线支架安装于基板上,便可钻制所需加工的孔。如图1中的A-A剖视图,实际成形后的冯·卡门曲线支架的下表面平面度较好,将其下表面与基板相接触,可以极大地降低钻孔时的颤振影响。

图3 模版复制钻孔加工示意图

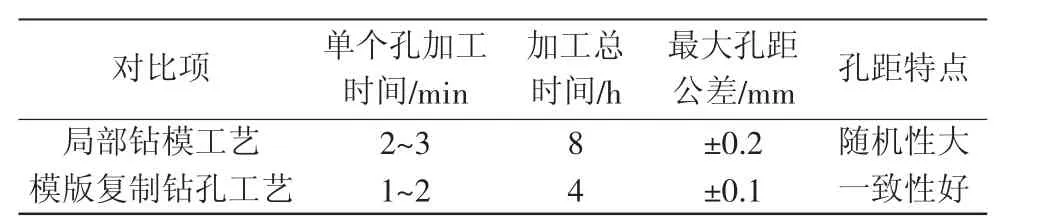

将局部钻模工艺和模版复制钻孔工艺方案的实际加工效果进行对比,如表1所示。相比于局部钻模工艺,模版复制钻孔工艺的加工效率提高了50%,其最大孔距公差不超过±0.1 mm,有时会保持在0左右;而局部钻模工艺的最大孔距公差±0.2 mm左右,偶尔甚至会在±0.2 mm之外。由于局部钻模装夹定位方面的缺点,在加工时很容易发生颤振,导致孔距公差分布的随机性大,加工过程中需要多次测量调整。由此可见,模版复制钻孔加工技术避免了局部钻模工艺的缺点,提高了装夹速度与定位精度。

表1 两种工艺方案的实际加工效果对比

4 结论

模版复制钻孔工艺的研究和应用,有效地解决了冯·卡门曲线支架钻孔加工的难题,保证了孔的加工精度,推动了冯·卡门曲线支架钻孔加工技术的发展。由实际加工情况可知,模版复制钻孔工艺远远优于旧的钻孔工艺,大大提高了冯·卡门曲线类支架钻孔加工的效率。模版复制钻孔工艺是一种高效、便捷的钳工钻孔技术。此模版复制钻孔工艺的研究为拉弯成形类超长钣金件的多孔加工提供了一种新的工艺方法,同时也为加工相似工件的工装设计提供了一种新的参考。