铝合金杆连轧的孔型设计及调试

苏华光

(上海电缆研究所有限公司特种电缆技术国家重点实验室,上海 200093)

0 引 言

20 世纪70 年代,我国自主开发了第一条纯铝杆的二辊连铸连轧机生产线,后来又开发了三辊连铸连轧机生产线。 导体电工纯铝杆的生产,一直采用国产的二辊和三辊连铸连轧机。 在20 世纪90 年代中期,我国通过借鉴国外的相关技术,开始在三辊连铸连轧生产机上自主开发生产6 系高强度、高导率的铝合金杆,该产品用于架空导线。 到2000 年前后,我国开始引进二辊和三辊铝合金杆连铸连轧机,生产6 系等铝合金杆。 20 世纪90 年代未期,我国采用国产二辊连铸连轧机生产铝合金杆,开发生产了铝钛硼合金杆。 铝合金杆与纯铝杆相比,变形抗力、塑性、表面黏性都不一样,纯铝杆的孔型不能代用,须重新进行孔型设计,才能生产出尺寸圆整、性能合格的铝合金杆。 本工作以铝钛硼合金杆生产为基础,在纯铝杆生产的二辊连轧机基础上,设计铝合金杆轧制孔型,并用于实际生产中。 本设计的方法也适用于5~8 系等铝合金杆的孔型设计。

1 孔型设计的基本条件

现有的设备主要包括纯铝杆二辊连铸连轧机、三辊连铸连轧机、进口的铜杆二辊连铸连轧机和再生铜杆二辊连铸连轧机。 其中,纯铝杆二辊连铸连轧机和再生铜杆二辊连铸连轧机是国内自主研发制造的。 在已有设备的基础上,开发二辊铝合金连轧机,根据铝合金的材料加工特性,进行工艺和孔型设计。 通过查阅相关资料,掌握铝合金材料的主要性能,对材料热变形抗力、塑性、表面黏性等进行研究,按用户对产品的性能和产量要求,确定工艺方案,工艺定型后,再进行设备设计,完成整条生产线的设计和制造。

参照已有的工艺技术,根据用户产量要求和出杆规格,可计算出连轧机出线速率、连铸机锭条截面积和总变形量。 有了总变形量,可确定道次平均变形量,即道次延伸系数。 相对纯铝杆而言,铝合金杆轧制的道次变形量要小,因铝合金塑性比纯铝差,轧制变形量大,有可能把锭坯轧裂。 单道次轧制变形量减小,总变形量不变时,轧制道次增加,连轧机拖动电机的功率必须增大,可通过相关公式(如采利柯夫公式、古布金公式等)计算各道次轧制力,求出电动机的总功率,本工作不再细述。

为节省设备成本,连轧机采用单一电机拖动,通过传动系统带动各道次轧辊转动。 单电机拖动对轧制孔型的设计精度要求高,因为在轧制过程中,只有一个辊缝参数可调动,但辊缝调动要保证流量平衡,实现稳定轧制,各道次秒流量基本相等即微张力轧制。 轧件宽展主要是通过辊缝来调节,可调性比较差,当孔型设计宽展不符合实际工艺条件时,有可能过充满或充不满,出现耳子或扁杆,这就要重新调动孔型结构寸尺,会增大工作量和制造成本。 优秀的设计,一次设计就可完成定型,无须重复调动。

2 孔型设计

本项目设计的基本参数设定,源于用户对产量和质量的要求,源于收集的铝合金材料性能特性[1⁃2]。 通过对纯铝与铝合金材料特性的分析对比,将铝合金轧制的总延伸系数控制在约20,平均延伸系数从纯铝的1.4 下降到1.35,主要参数:①出杆成品直径为(9.5±0.5)mm;②不圆度(F值)为不大于0.9 mm;③延伸率为不小于12%;④出杆速率不大于5 m·s-1;⑤小时产量为2.1~3.2 t;⑥总延伸系数约为20;⑦锭条截面积为1 455 mm2;⑧道次平均延系数为1.35;⑨轧制道次为10 道。

根据上述基本参数,进行孔型设计。

2.1 孔型系选取和道次延伸系数分配

参考已有的铝杆连轧孔型系列,本项目优先选用的孔型系为:箱型⁃箱型⁃椭圆型⁃圆型系,即1、2 道选用箱型,后面3 ~10 道交替选用椭圆型⁃圆型。 这种孔型系的优点是,易损件轧辊的利用率高,轧辊小孔型可改车为大孔型向前道推,可重复利用,降低生产运行成本。

道次延伸系数分配,采用抛物线分配方案,有利于产品质量和工艺控制,见图1。

图1 道次与延伸系数关系

图1 显示了设备道次延伸系数(转数比),与轧件设计延伸系数的偏差。 为了实现稳定轧制,按照体积不变定律,即材料在变形过程中体积保持不变,理论上每道次的秒流量相等,即FnVn=Fn-1Vn-1(n=1,2,3,…,10),每道次的轧件面积(Fn)和速率(Vn)的积相等;但实际工艺配置时一般采用微张力轧制,即FnVn略大于Fn-1Vn-1,其值为(FnVn-Fn-1Vn-1)/Fn-1Vn-1<1% ,以维持后道与前道之间的微张力[3],基本上保持流量平衡。

图1 中,第3 道延伸系数最大,后面逐渐减小,第10 道延伸最小。 第1 道轧制延伸小,因为锭条是铸造组织,有缺陷,同时也利于锭条咬入;第2、第3 道轧制延伸要大,有利于压合铸锭气孔、裂纹等缺陷;第4~10 道轧制延伸递减,主要是随着轧件面积减小,轧件温度下降,变形抗力增大,塑性降低,成品道要保证尺寸,一般变形延伸都比较小。

2.2 孔型高度和轧件宽度

根据已选定的孔型系,用相应的经验公式及相关的宽展公式来计算孔型的高度和宽度。

2.2.1 孔型高度

计算孔型的高度,有许多公式,常用经验公式:

式中:hn为孔型高度,mm;bn-1为前道轧件宽度,mm,λn为延伸系数;c1为修正系数;c1根据不同的孔型,取值为1.15~1.55。

2.2.2 轧件宽度

计算孔型宽度,先要确定轧件宽度,即宽展计算[3],宽展是铝合金横向流动造成轧件宽度上的增加。 影响宽展的因素很多,压下率、摩擦因数、轧制温度、材料成分、轧件的机械性能、后张力、轧件速率、轧件变形速度等。 计算宽展的公式也很多,热轧计算宽展的公式共有 9~10 个[3⁃6],每个公式都有其适用的场景。 在高线钢轧机上,较多采用乌萨托夫斯基公式、C.N.古布金公式和艾克隆德公式计算宽展。 铝轧机计算宽展多采用巴赫契诺夫公式、乌萨托夫斯基公式、齐别尔公式和日兹公式等。

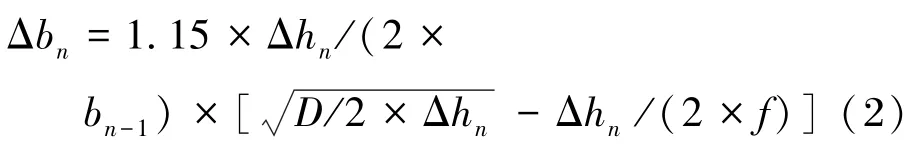

巴赫契诺夫公式:

式中:Δbn为轧件宽度增加量,mm; Δhn为压下量,mm;D为轧辊工作直径,mm;f为摩擦因数。 本设计铝材的摩擦因数取0.2~0.6。

乌萨托夫斯基公式[3]:

式中:λ = hn/hn-1,λ为 压 下 系 数 的 倒 数;W =10-1.269×δ×ε0.556,W为相对宽展系数;ε = hn -1/D,ε为辊径系数;δ =bn-1/hn-1,δ为 轧件轧前断面形状系数。

齐别尔公式:

式中:c2为宽展系数,一般取0.2~0.6。

日兹公式:

式中:c3为宽展系数,为经验值,按孔型形状和大小取值,一般为 0.3~0.85。

2.3 孔型尺寸

本设计用到了箱型、椭圆和圆孔型,各孔型尺寸都有相关经验公式计算,主要公式如下:

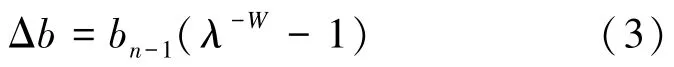

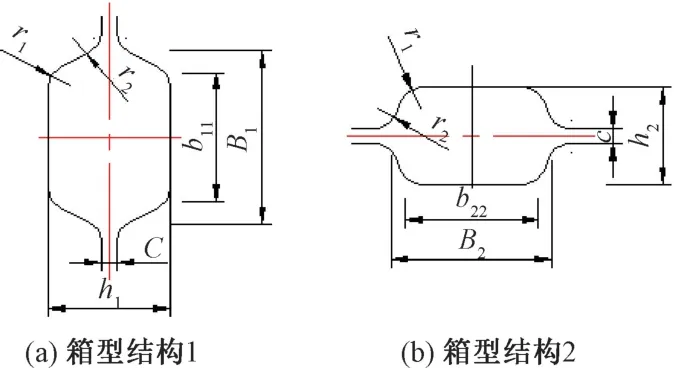

第 1 和第 2 道为箱型孔型[4⁃8],其结构见图 2。孔型宽度b11、b22、B1和B2采用式(6) ~式(9)计算。

图2 箱型孔型结构图

r1、r2为过度圆弧,一般取 1~6 mm。

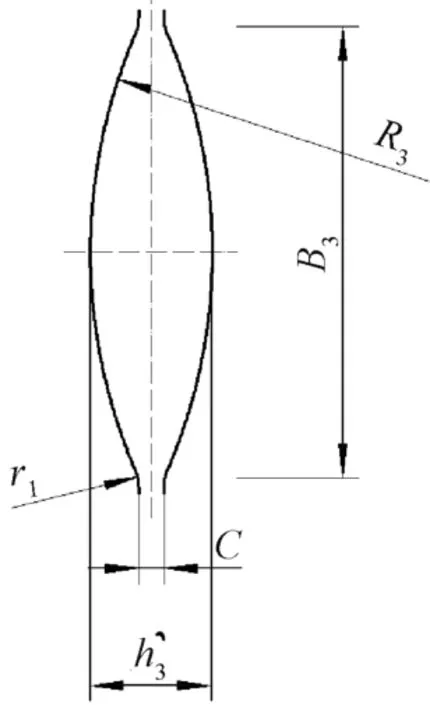

第3、第5、第7、第9 道椭圆孔型,圆弧半径Rn为:

式中,C为辊缝,本设计取值 1.5 ~4 mm;bn为轧件宽度,mm。 对计算得出的数据进行整数化,并根据道次进行适当的调大或调小。 孔型宽度和面积等按平面几何方式得出,在这里不再详述。

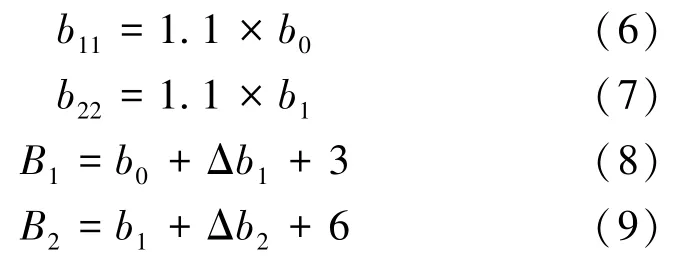

图3 为椭圆孔型结构图。 所有椭圆孔型结构均相同。

图3 椭圆孔型结构图

第4、第6、第8、第 10 道圆孔型,采用正规圆,宽度方向有一个r1的小圆弧开口度,计算方法采用高度公式,再用宽展进行验算;也可采用延伸系数算出面积直接得出。 圆型尺寸简单,这里不细述。

2.4 孔型参数计算结果

孔型参数的计算过程复杂,采用计算机辅助计算[3,9],本工作只列出孔型高度、轧件宽度、孔型宽度和圆弧主要的计算参数及结果。 孔型主要参数计算见表1。

表1 孔型主要参数计算表

表1 中,道次表示连续轧制10 道,0 道为铸锭,铸锭截面图见图4;孔型名称是表示孔型的形状;孔型高度即轧件高度,由式(1)计算;轧件宽度增宽主要由式(2)~式(5)计算;箱型宽度按式(6)~式(9)计算;椭圆孔型半径按式(10)计算;辊缝是经验值;圆孔型半径、轧件面积、孔型宽度由通用平面几何公式计算。

图4 铸锭截面图

表1 计算出了孔型的主要参数相关尺寸,按表1中1~10 道次的数据绘制成孔型结构总图,见图5。

图5 孔型结构图

图5 的主要参数由表1 表示,铸条按设计要求取值。 轧件宽度不在图中显示,用于后续的试车调试中,为连轧机调试参考指导依据。

图5 中,两个轧辊构成的孔型面积比实际通过的轧件面积要大一些。 轧件面积与轧辊孔型面积之比叫作填充率。 预留填充率可使轧件变形均匀,同时也可防止轧件过充满时出现耳子。 本工作是热轧铝钛硼合金,进轧温度在500 ℃以上,出轧温度约在300 ℃,当轧制工艺条件变化时,宽展会增大。 对于箱型、椭圆型和圆孔型系而言,填充率一般控制在85% ~99.5%,其中圆型孔填充率最高,成品圆型孔型控制在约99.5%,轧件一般比孔型宽度要小一些,孔型宽度留有余量。

3 试车孔型调试

连铸连轧整条生产线设计制造完成后,交付给用户,进行安装调试。

3.1 第一次试车

为了方便试车,降低试车成本,先用纯铝进行通过性试车,验证轧机是否能形成稳定连续轧制,纯铝轧制验证孔型见表2。 表2 为第一次试车的实测值与设计值。

表2 纯铝孔型第一次验证主要参数

第一次试车,通过性良好,没有堆积和拉断,孔型秒流量是平衡的,试车成功。 表2 列出了孔型高度、轧件宽度和轧件面积的设计值和试车的实测值,便于对比。 用纯铝试车,轧件宽度明显偏小,孔型没有充满,出杆尺寸宽度只有9.1mm,F值为0.4 mm,偏大,虽然在合格的边缘,但杆太扁,仍需进行调动。

3.2 第二次试车及第三次出成品杆

由第一次试车结果可以发现,铸条实测面积比理论计算面积小,导致后7 道轧件面积连续变小,孔型宽展也连续变小,因此要适当增大孔型面积,从而增大金属流量。 可行的方法是,增大孔型辊缝,增大孔型高度,增大秒流量,但秒流量仍需保持平衡,即FnVn=Fn-1Vn-1。 当每道面积增大时,因辊缝增大,轧辊工作半径略为减小,速率降低幅度小于0.1%,FnVn值微量降低,但因Fn增加较多,各道FnVn值还是会增大,只要保持各道FnVn值相等,就可实现稳定轧制[9⁃12]。

增大轧件面积,从而增大道次的金属流量,让孔型充满,增加宽展。 第二次试车,实测数据见表3。

表3 纯铝孔型第二次验证主要参数

第二次试车时,调大了轧辊第1、第2、第3、第5、第7、第 8 和第 9 道的辊缝,增加了金属流量,第3、第 5、第 7 和第 9 道孔型(轧件)高度增加较多,基础宽度增加,同时进入第4、第6、第8 和第10 道的绝对压下量增大,宽展也增大,出杆第10 道完全充满,杆的不圆度只有 0.2 mm,杆的标称直径为9.5 mm,结果显示具有了一定的稳定性,本设计基本成功,无须进行二次修改。

图6、图7 和图8 为表3 中孔型高度、轧件宽度和轧件面积等3 组数据对比。

图6 孔型(轧件)高度比较

图7 轧件宽度比较

图8 轧件面积比较

由图6 可知:孔型(轧件)实测高度比设计高度值大,第 1、第 2、第 3、第 5、第 7 和第 9 道实测高度大于设计高度,主要是因为增大了前面道次流量。由图7 可知,第2 道宽展小于设计值,第3 道大于设计值,因为第1、第2 道高度调大,所以第3 道宽展增加较多;第4 道以后实测宽度基本上与设计宽度重合。 由图8 可知:0 道代表铸坯,实测面积第1 道前面积小于设计值,第1 道后面积略大于设计值,这是因为孔型高度调大,孔型充满,宽展增加,面积增大,结果获得良好的出杆尺寸,孔型设计基本符合成品杆质量要求。

第三次进行铝合金轧制试车时,对孔型进行了微调后,出杆速率为4~4.5 m·s-1,出杆直径为9.6~9.4 mm,F值为0.2 mm,延伸率为13.1%,基本满足用户要求。

4 结束语

本工作设计了铝钛硼合金杆的孔型,并将该设计第一次在二辊连铸连轧机生产线上使用。 能一次性设计成功,得利于原有纯铝杆、铜杆连轧机的技术基础,以及实际应用的相关试验数据的长期积累。

本工作采用纯铝杆连轧机相关基础数据,作为孔型设计的参考,存在轧制宽展偏小的问题,主要是因为纯铝杆轧制平均延伸系数大(在1.4 以上),各道次轧制绝对压下量相对大,轧件宽展相对也大,容易充满孔型,虽然影响宽展的因素很多,但道次绝对压下量是宽展主要的贡献来源。

通过本工作的设计和调试,积累了相关铝合金杆孔型设计基础数据,可调动孔型的设计参数,如通过调动高宽比例来提高杆的圆整度。 本工作的孔型设计方法也适合于其他可热连轧的铝合金材料。